柔性压边多点成形技术

2017-08-01刘亚洁李明哲吉林大学无模成形技术开发中心

文/刘亚洁,李明哲·吉林大学无模成形技术开发中心

李锐,孙云明·长春瑞光科技有限公司

柔性压边多点成形技术

文/刘亚洁,李明哲·吉林大学无模成形技术开发中心

李锐,孙云明·长春瑞光科技有限公司

多点成形是使用规则排列、高度可调的基本体群代替传统的整体冲压模具,利用基本体单元形成的包络面成形三维曲面件的柔性加工技术。薄板多点成形时,板料很容易产生皱纹,不易获得合格零件。采用柔性压边多点成形新技术,将多点成形与柔性压边相结合,利用离散压边块和压边条约束板料的四周后,进行多点成形,能够实现薄板的快速、高效、数字化成形。其压边块尺寸以及压边块与压边条的布置方式可以灵活变化,并根据目标零件的尺寸调整坯料的大小;能够显著提高原材料利用率,降低制造成本,获得良好的成形结果,同时还有可能省略三维曲面件成形后的轮廓裁剪工序。

柔性压边多点成形思路

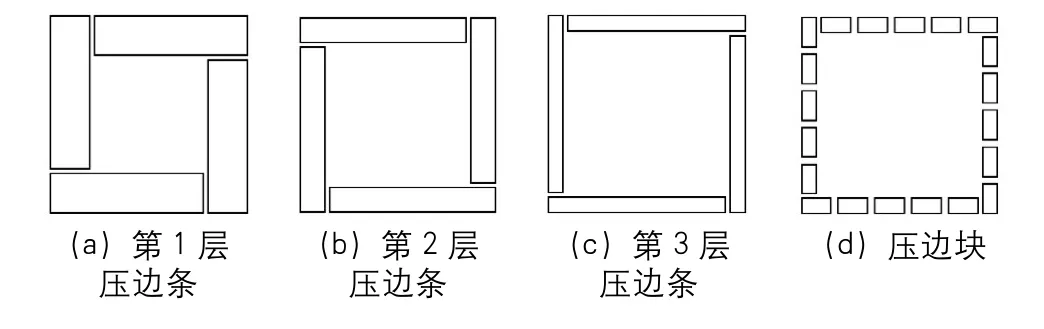

柔性压边多点成形装置主要由多点数字化模具、压边块和压边条组成,压边块的大小、数量和间距,压边条层数、长度以及压边力的大小可根据成形件尺寸和起皱情况进行调整。

图1所示为布置3层压边条,每边有5个压边块时的柔性压边装置示意图。压边条的材质采用弹簧钢,保证在成形过程中压边面随着基本体单元的包络面产生柔性变形,抑制板料成形时的起皱缺陷。将接触板料的压边条定义为第1层,中间的压边条定义为第2层,接触压边块的压边条定义为第3层。压边条的宽度依次递减,长度根据成形件的毛坯尺寸进行调整;不同层的压边条端部相互交错排列。每一个压边块的压边力以及压边块之间的间距都可以根据成形结果进行调整,还可以分成若干组设置不同的压力。由于压边块数量可变,只需要根据模具及成形件尺寸,选择相应的压边块和压边条,便可成形不同形状及大小的三维曲面件。

图1 柔性压边装置示意图

有限元模拟

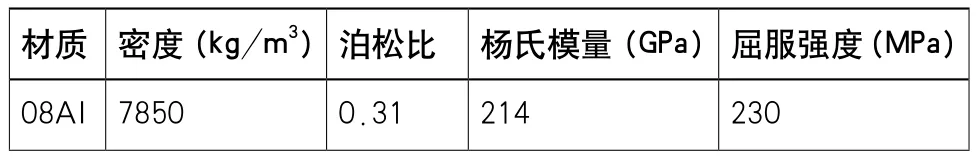

采用08Al钢板作为数值模拟与实际成形的材质,其材料参数如表1所示。毛坯采用400mm×400mm的矩形板料,成形R800mm的球面形件。

表1 08Al板料参数

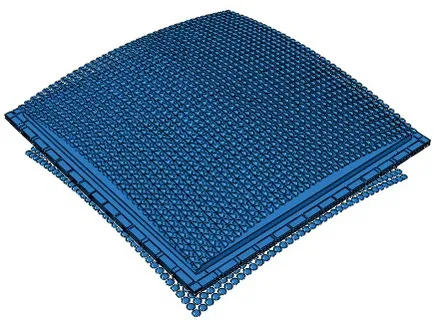

图2所示为柔性压边多点成形的有限元模型,压边条排列在板料四个边的上下,再由压边块夹紧,固定在板料上。有限元模型并不完全对称,因此不能简化为四分之一模型。对有限元模型中的多点模具采用四节点三维刚体单元R3D4离散,聚氨酯垫及压边条采用八节点六面体单元C3D8R,压边块及板料采用刚性壳单元S4R。采用通用接触算法,假设各接触对之间符合库仑摩擦模型,摩擦因数取0.1。在多点成形过程中,给予上部多点模具竖直方向的平动自由度,限制其余方向的转动和平动,通过位移和时间曲线控制向下移动,但不限制各压边块的平动和转动。

图2 有限元模型

模拟结果分析

利用上述有限元模型,采用有限元软件Abaqus/explicit对柔性压边多点成形工艺参数进行模拟,分析压边块尺寸、压边条层数以及压边力对成形结果的影响。

压边块尺寸的影响

采用尺寸分别为50mm×10mm和24mm×10mm的压边块,在板料上下各设置三层1mm厚的压边条,第1、2、3层压边条的宽度分别为50mm、30mm和10mm。

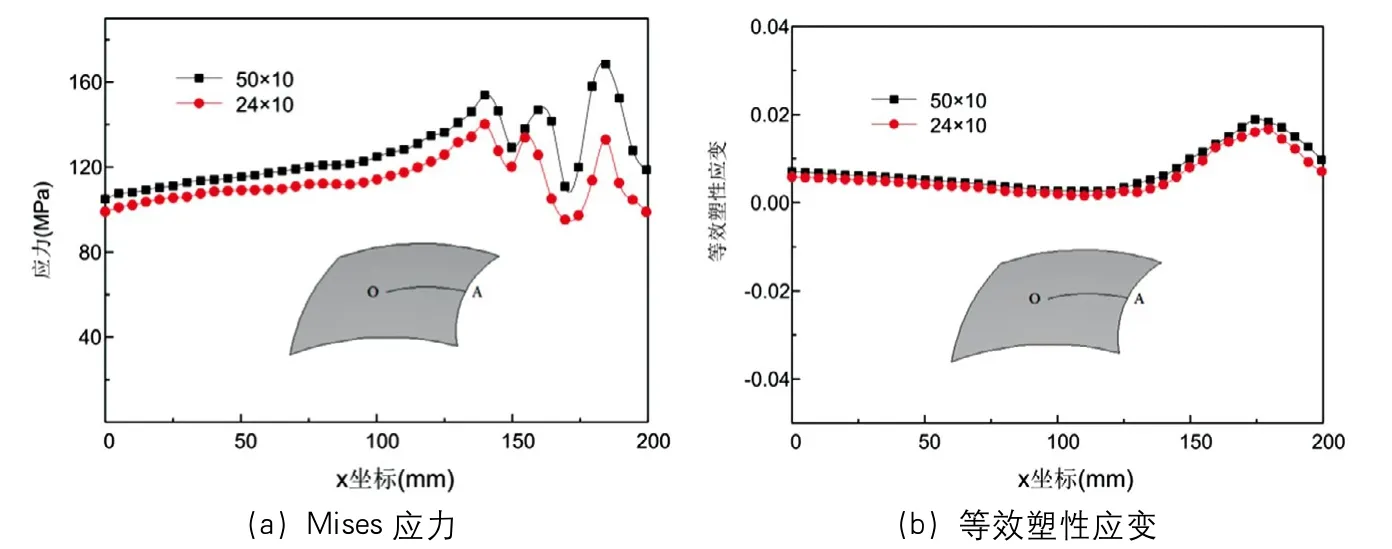

图3所示为压边块尺寸不同时沿OA方向的应力和应变分布。可以看出,应力、应变分布趋势基本相同,但压边块尺寸为24mm×10mm时的应力、应变值均低于压边块尺寸为50mm×10mm时的应力、应变值,说明压边块尺寸较小时,能够减少应力、应变值,使其成形质量更好。

图3 OA方向的应力、应变分布

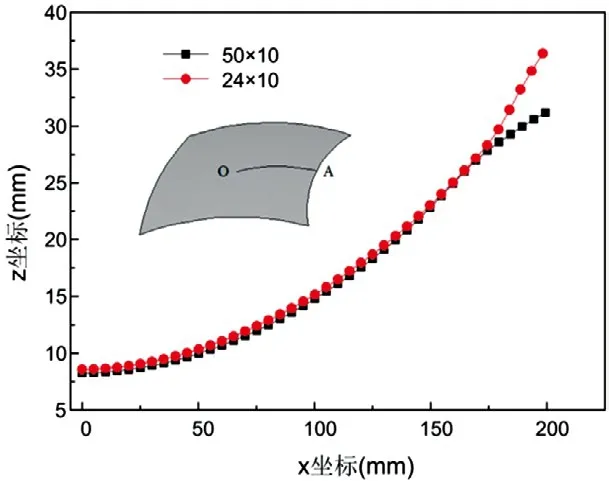

图4 成形件表面曲线

图4所示为压边块尺寸不同时沿OA方向的成形件表面曲线。在0~150mm的未压边区域,表面曲线基本重合;但在150~200mm的压边区域,当压边块尺寸为50mm×10mm时,表面曲线出现明显的弯折;当压边块尺寸为24mm×10mm时,成形件表面曲线趋于光顺,说明压边块尺寸较小时的成形件表面质量更好。这主要是因为压边块尺寸的减小使得压边装置的柔性增加,变形时能够更容易随多点模具基本体单元的包络面变形。

压边条层数的影响

采用4种不同的压边条组合形式:即在板料上下各设置一层3mm厚的压边条,板料上方设置三层1mm厚的压边条、下方设置一层3mm厚压边条,上方设置一层3mm厚的压边条、下方设置三层1mm厚压边条,上下各设置三层1mm厚的压边条。其余条件与前述一致,压边块尺寸为24mm×10mm。

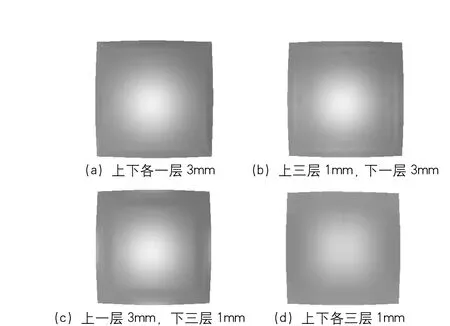

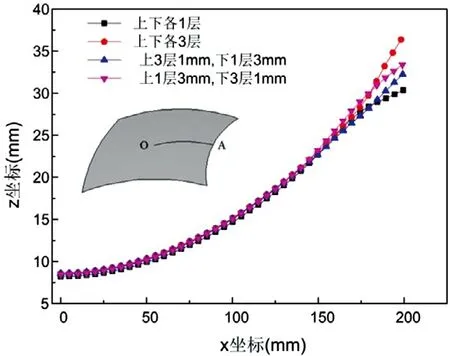

图5所示为四种不同压边条组合时的成形件光照图,可以看出,四种情况下均未出现明显的起皱缺陷。板料上下各设置一层3mm厚的压边条时,在压边部分与不压边部分的边界区域,出现明显折痕(图5a);图5b中折痕更加凸出;图5c中边界区域的折痕略有减缓;板料上下各设置三层1mm厚的压边条时,边界区域光顺过渡,折痕消失(图5d)。图6为沿OA方向的成形件表面曲线。对比四种情况,在0~150mm的未压边区域,表面曲线基本重合;在150~200mm的压边区域,板料上下各设置三层1mm压边条时,成形件表面曲线最接近目标尺寸。这是因为压边条的分层能够增加压边装置的柔性,抑制起皱缺陷。

图5 压边条层数不同时的光照图

图6 成形件表面曲线

压边力的影响

压边力是影响成形结果的一个重要因素。经过很多数值模拟得出,当均布压边力为8MPa时,起皱缺陷得到有效抑制。因为柔性压边多点成形时,可以对不同的压边块设置不同的压边力,能够进一步改善成形效果。

每个边采用24mm×10mm的压边块12个,按照从中心到两端的顺序依次分为3组,中心部分的四个压边块定义为第1组,与之相邻的左右各三个定义为第2组,剩余的定义为第3组。根据板料成形时的起皱情况,设置三种压边力组合(分别为8-8-8MPa、8-6-3MPa和8-5-0.5MPa)进行模拟比较。

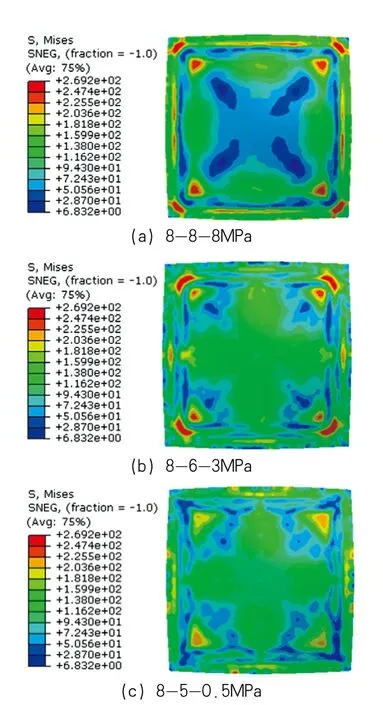

图7 不同压边力分布时的应力云图

图8 不同压边力分布时的应变云图

图7、图8分别为三种压边力组合时的应力、应变分布云图。可以看出,当压边力分布为8-8-8MPa时,在板料四个角部出现明显的应力、应变集中。随着减小第二、三组压边块的压边力,应力、应变分布变得逐渐均匀,应力、应变集中现象逐渐减小甚至消失,且球面形件的应变分布呈环状分布。这说明,柔性压边多点成形R800mm的球面形件时,在压边力分布为8-5-0.5MPa的情况下,成形效果最好。

成形试验

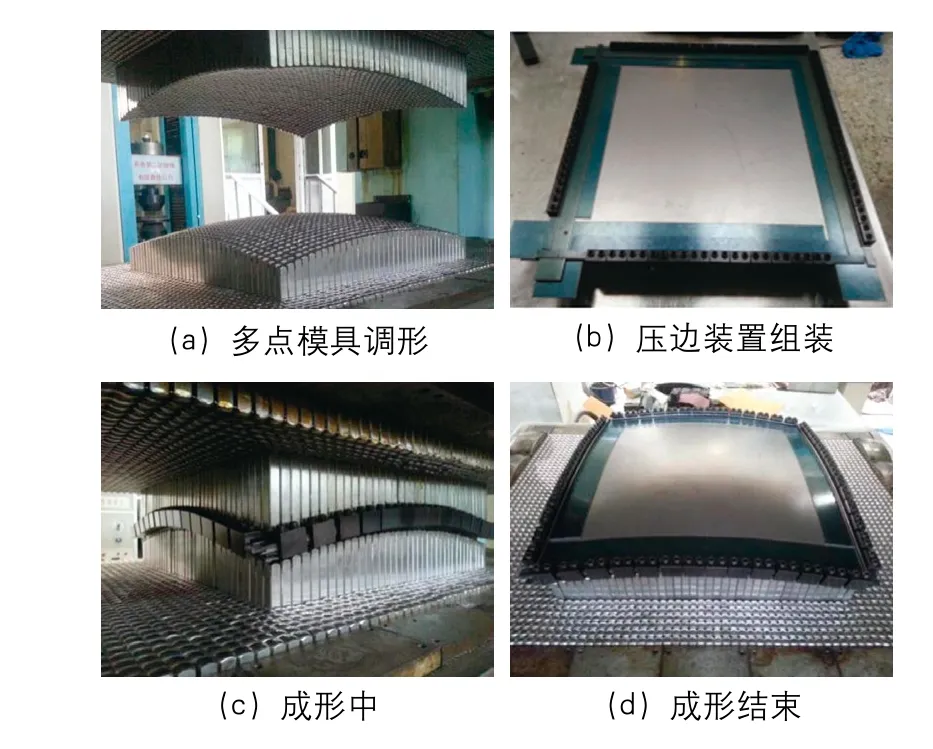

柔性压边多点成形试验过程包括多点数字化模具调形、柔性压边装置组装、压力机下压和卸载等步骤,如图9所示。

图9 柔性压边多点成形试验

首先根据目标形状,调整所需的多点数字化模具型面(图9a);再根据成形件尺寸和起皱情况确定压边块大小、数量、间距、压边条层数及压边力大小,进行柔性压边装置的组装(图9b);将组装好的压边装置与板料放置在上下多点模具之间,压力机下压成形板料(图9c);卸载后取出工件,查看成形结果(图9d)。

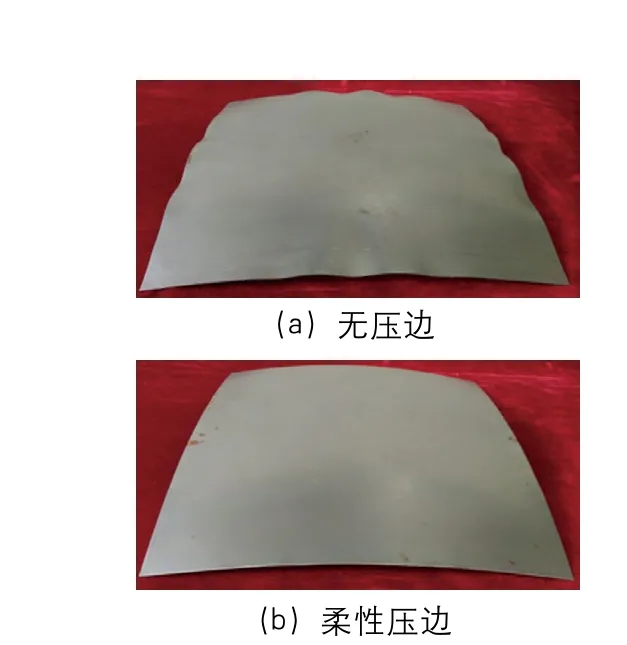

图10所示为厚度1.5mm的08Al钢板在无压边和柔性压边条件下得到的成形结果照片。无压边时,在板料四周没有任何约束,产生塑性失稳,出现明显的起皱缺陷;而柔性压边时的成形件表面光顺、无皱曲,成形质量良好。

图11所示为厚度3mm的1060铝板成形结果照片。无压边时,板料边缘出现明显的起皱缺陷;柔性压边时,板料边缘光顺、无皱曲,且压边部分随基本体单元包络面的贴合良好。

图10 08Al钢板(板厚1.5mm)成形件

图11 1060铝板(板厚3mm)成形件

可见,实际成形结果与数值模拟结果吻合,证明了柔性压边多点成形技术的有效性及可行性。

结论

⑴柔性压边多点成形技术将多点成形与柔性压边相结合,利用成形型面与压边面双柔性思路,通过改变压边块尺寸、数量、间隙、压边条层数、压边力大小等因素,可以有效抑制起皱缺陷的产生,显著改善薄板柔性成形质量。

⑵柔性压边多点成形使被加工件的应力、应变分布更为均匀,且减小应力、应变值;压边块的尺寸越小,成形效果越好;分层的压边条能够增加压边装置的柔性,提高成形件质量;合理的压边力分布能够进一步提高成形质量。

⑶通过08Al钢板和1060铝板料的实际成形结果,验证了柔性压边多点成形技术对薄板的柔性成形效果显著。