PDC钻头单齿重叠切削特性试验研究

2022-06-17胡信阳杨嘉祥

刘 忠,胡信阳,李 劲,赵 航,胡 伟,杨嘉祥

(1.中国石油大学(北京),北京 102249;2.中国石油集团工程技术研究院有限公司,北京 102206;3.中国石油大学(北京) 克拉玛依校区,新疆 克拉玛依 834000)

PDC钻头在油田钻井中的应用占比不断增大,各国都在研究和提升PDC钻头的使用寿命与工作效率。钻头技术研究主要是趋于钻齿和混合钻头技术的创新[1],提升其工作效率主要在于提升钻头的破岩效率。钻头切削齿是破岩的关键,以前探究PDC单齿切削的试验主要集中于切削未受损岩石。但是,伍开松等人在“国家自然基金项目单次冲击加卸载后岩石全程动态本构特性及应用研究”中提出[2],PDC齿在切削破岩上部岩石的同时,也会对尚未破除的岩体造成损伤,因此会影响PDC齿之后切削同一轨道时的切削性能。目前,大多数科研人员关于PDC齿破岩研究都默认是岩石在没有遭到损伤的情形下进行的。在实际钻井中,PDC齿的切削过程多是切削已受损的岩石,因此探究PDC齿重叠切削对其切削力、破岩比功的变化规律,会对PDC钻头在实际生产应用中产生重要的作用。

国内外有关PDC齿的重叠切削研究较少,廖飞龙[2-3]等根据西南石油大学钻头实验室开展的PDC单齿重叠切削破岩试验,得到了常规齿多次重叠切削岩石的损伤规律;D.H.Zeuch[4]等人使用PDC切削齿对浸染了染料的岩石进行切削,并观察研究了岩石表面的损伤;梁尔国和翟应虎[5-6]等人共同探究的PDC齿重叠切削,主要研究切削面积和接触弧长对切削齿受力的相互作用和影响情况。

本文根据PDC齿在实际切削时出现切削已受损岩石的特点,考虑已受损岩石中的残余应力和裂隙对PDC齿破岩的影响,进行常规PDC齿与锥形PDC齿的重叠切削试验,并将二者试验结果加以对比,分析切削力与破岩比功的变化特点。另外,改变PDC齿单次重叠切削深度,探究切削深度变化对重叠切削性能的影响,以期充实PDC齿作用下的岩石破碎理论内容,为后期PDC钻头的布齿设计提供依据。

1 试验研究

本文采用自行设计的PDC齿直线切削试验台进行试验研究,通过单齿重叠切削试验,探究PDC齿切削已受损岩石的性能特点。该试验可通过力传感器观测单齿在切削过程中三向力的变化,然后对测试得到的数据进行处理与分析,得出在岩石损伤后的PDC齿破岩特点与PDC齿多次重叠切削破岩规律。

1.1 试验装置

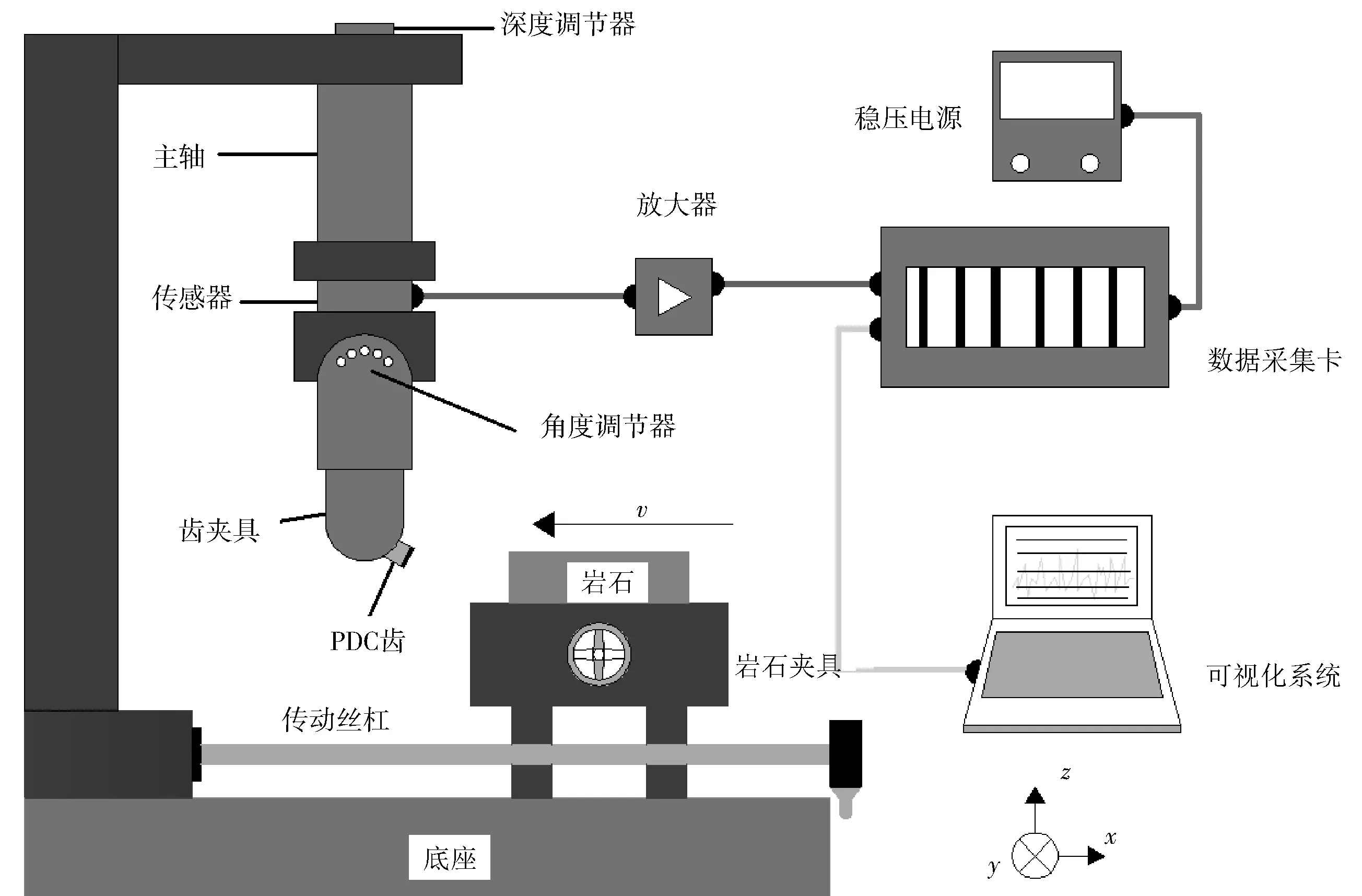

PDC齿直线切削试验台是由切削平台与数据采集控制系统2大部分组成,如图1所示。切削平台包括岩石夹紧装置、PDC齿装夹装置、PDC齿角度调节机构、力感应器和深度调节装置。数据采集控制系统主要由力传感器、信号放大器、数据采集卡、可视化系统与直流稳压电源等组成,电源稳定电压为24 V,信号的采集频率为1 kHz。该试验装置可完成PDC单齿切削过程中切削力信号的采集、转换和存储。岩石用夹具固定沿x轴负方向匀速运动,PDC齿所受切向力(Fc)方向为x轴负方向,所受轴向力(Fn)方向为z轴方向。

图1 PDC齿直线切削试验台原理

1.2 试验材料

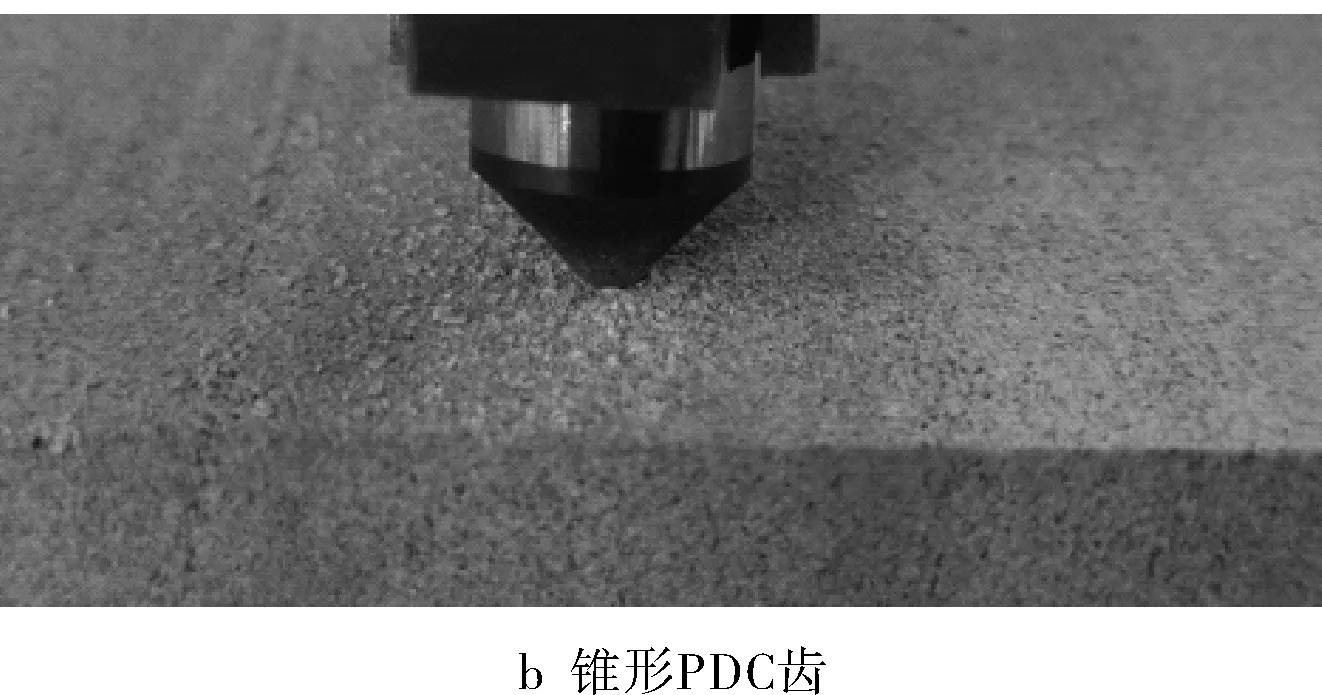

钻头单齿重叠切削试验的切削材料为PDC齿,由聚晶金刚石层和碳化钨合金层组成。聚晶金刚石层主导进行切削破岩,自身硬度极高,但材质比较脆。碳化钨基体会对聚晶金刚石层起到支撑保护作用。PDC齿形状多为圆片状、锥形、凹形等。此次试验采用常规圆片状PDC齿与锥形PDC齿进行对比试验。

常规PDC齿与锥形PDC齿外形如图2所示。常规PDC齿的直径为13.4 mm。锥形PDC齿直径为13.4 mm,锥顶角为90°,锥顶半径为2 mm,锥顶高度6.47 mm。单齿重叠切削试验的待切削材料为白砂岩,试验岩样按照GB/T23561-2009标准加工。岩样尺寸为100 mm×100 mm×70 mm,密度为2 714 kg/m3,单轴抗压强度32 MPa,泊松比0.3,弹性模量26 GPa。

图2 试验用PDC单齿外形

1.3 试验方法

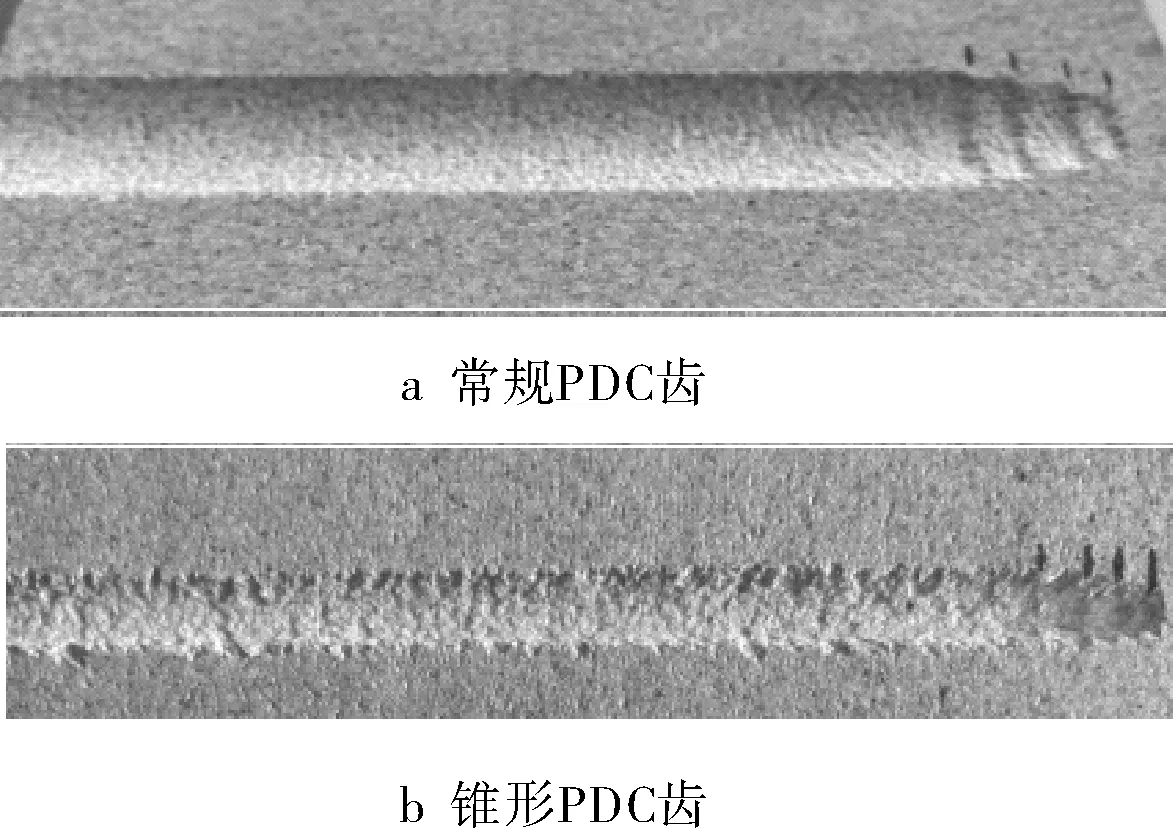

由于试验条件限制,该试验采用的是单齿直线切削岩石的方式。根据试验台PDC齿单次切削的结果,选择常规齿与锥形PDC齿受力最小的切削角度,以满足最小切削力进行试验。常规PDC齿的工作参数设定为后倾角5°,锥形PDC齿前倾角15°,与郭玉龙和何仁清[7-8]等人的研究结果一致。重叠切削4次之后,单齿的破岩比功基本无明显变化,与廖飞龙[2]等人的重叠切削研究结果相同。因此,本文试验在每1条切削轨道上只进行4次重叠切削,后一次切削长度均短于前一次切削长度。另外,改变PDC齿单次重叠切削深度,分别进行单次0.3、0.4、0.5、0.6 mm不同切削深度的重叠切削试验。PDC齿重叠切削痕迹如图3所示。

图3 PDC齿重叠切削痕迹

试验过程中,通过夹持装置固定PDC齿,保证试验过程中PDC齿的工作角度不变,通过深度调节装置改变PDC齿的切削深度。岩石夹紧装置固定岩样,以5 mm/s的切削速度进行切削破岩。一次切削结束后,再通过深度调节装置将PDC齿向下移动相同的切削深度,进行下一次切削。

1.4 试验步骤

1) 将PDC齿安装并调整好工作角度。

2) 打开调试数据采集系统,调整设备仪器。

3) 将待切削岩样装入岩石夹紧装置并夹紧。

4) 将PDC齿对刀,确定切削深度,将齿退到切削初始位置。

5) 启动切削试验台,在切削齿即将接触岩石时,点击数据采集按钮,开始收集切削数据。

6) 待切削完成后,关闭切削试验台停止切削,将刀杆提升悬空,以免返程过程中破坏岩石。

7) 当PDC齿回归初始位置时,收集岩屑并称重,测量切削长度,完成一次切削任务。然后,调整PDC齿高度,保证切削深度与前一次一致,重复前一周期操作,直至完成重叠切削。

2 试验结果及分析

2.1 数据处理方法

PDC齿切削岩石时主要受到切向力(Fc)与轴向力(Fn)的作用。由于在切削过程中轴向力与切削方向垂直,因此只有切向力做功,计算切削齿破岩比功只考虑切向力的影响。破岩比功是用来衡量切削齿的破岩效率,其计算公式为:

式中:EMS为破岩比功;L为切削长度;V为岩屑体积。

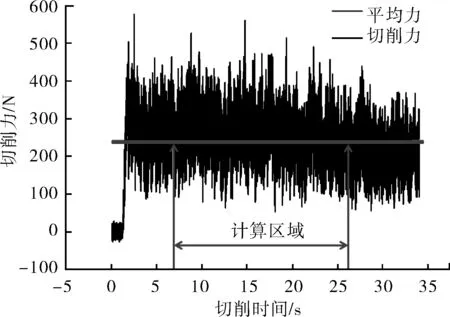

破岩比功数值越大,表示切削齿破岩效率越低。另外,在实际切削过程中轴向力与切向力并不是一个恒定不变的值,而是一直在波动变化,因此需要算出平均值,方便进行下一步的分析处理,如图4所示。

图4 PDC齿切削力与平均切削力

2.2 切削力变化

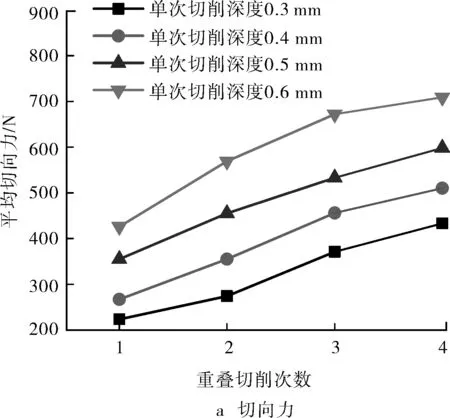

当常规PDC齿以5°后倾角进行重叠切削时,不同切削深度下重叠切削对常规齿受力的影响如图5所示。

从图5可以看出,在重叠切削试验过程中,常规PDC齿所受切削力总体呈上升趋势,随着切削深度的增大,切削齿受到的切削力也在增大;随着切削深度的增大,第1次切削至第4次切削的平均切向力增大幅值依次为94%、91%、68%、66%,平均轴向力增大幅值依次为38%、37%、35%、36%。

图5 不同切削深度下重叠切削对常规PDC齿受力的影响

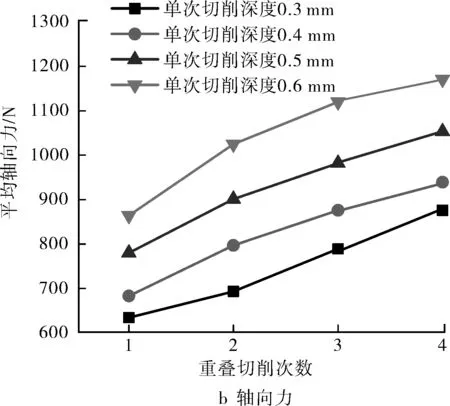

当锥形PDC齿以15°后倾角进行重叠切削时,不同切削深度下重叠切削对锥形PDC齿受力的影响如图6所示。

图6 不同切削深度下重叠切削对锥形PDC齿受力的影响

从图6可以看出,在重叠切削试验过程中,不同切削深度下,锥形PDC齿所受切削力总体呈上升趋势,当单次切削深度增大时,切削齿所受到的切削力也在增大,平均切向力增大幅值依次为44%、38%、40%、36%,平均轴向力增大幅值依次为25%、23%、21%、18%。

相比较而言,锥形PDC齿重叠切削的切削力总体上大于常规齿,因为切削接触面积是影响切削齿受力的主要因素[9-10],常规PDC的接触面是平面,锥形PDC齿是曲面,经计算,在同一切削深度下,锥形PDC齿的切削接触面积均大于常规PDC齿。

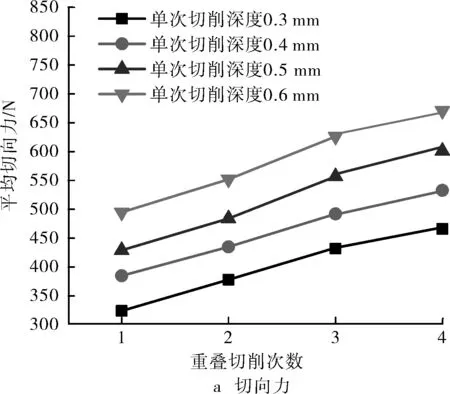

通过SolidWorks绘出2种齿的三维图形,根据重叠切削的特点绘出切削接触面积与破岩面积,并进行计算,结果如表1所示。

表1 常规PDC齿与锥形PDC齿的切削接触面积和破岩面积对比

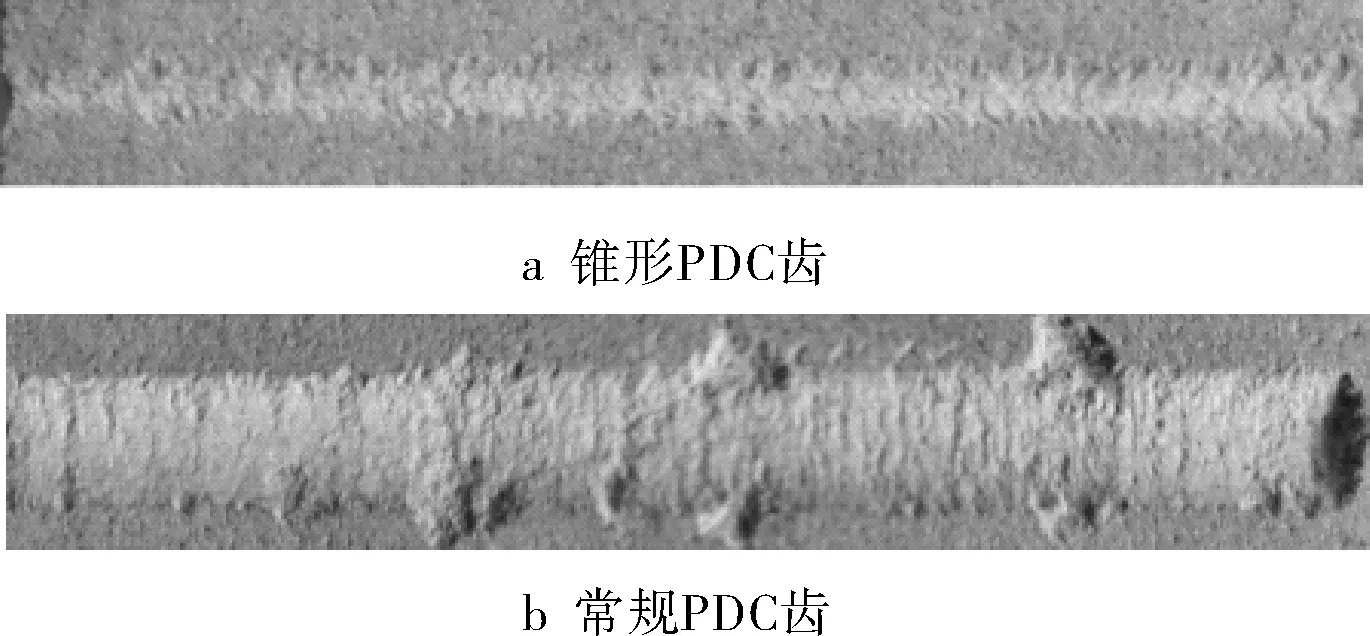

随着重叠切削的进行,常规PDC齿的切削力上升的速率要快于锥形PDC齿,因为当切削深度增大时,岩屑会大量堆积在常规PDC齿的切削正前方,加剧破岩的难度。锥形PDC齿切削时,岩屑会飞溅分散在切削轨道两侧,如图7所示。因此,常规PDC齿的受力上升速率要快于锥形PDC齿。

图7 2种PDC齿破岩的岩屑堆积情况

2.3 破岩比功变化

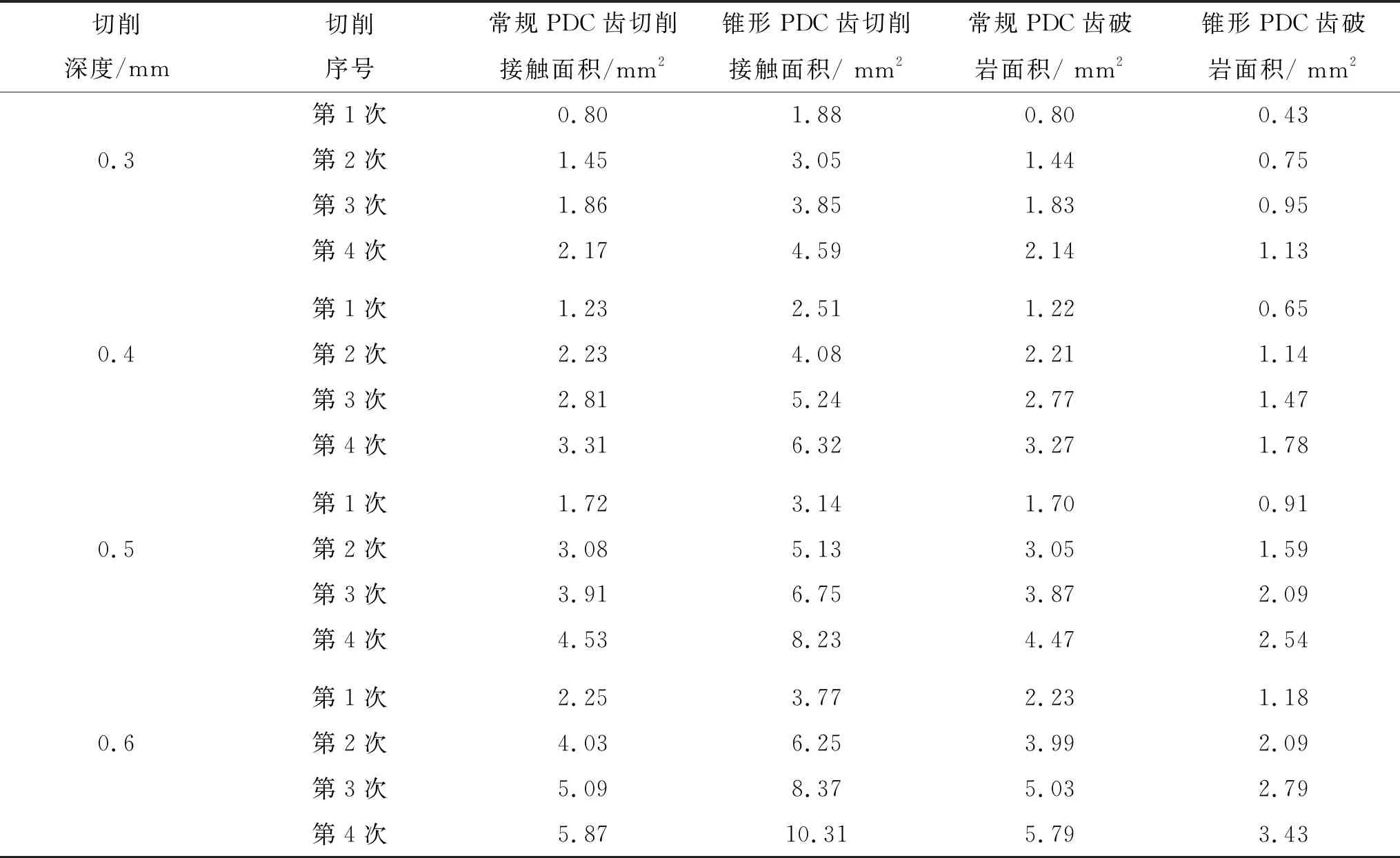

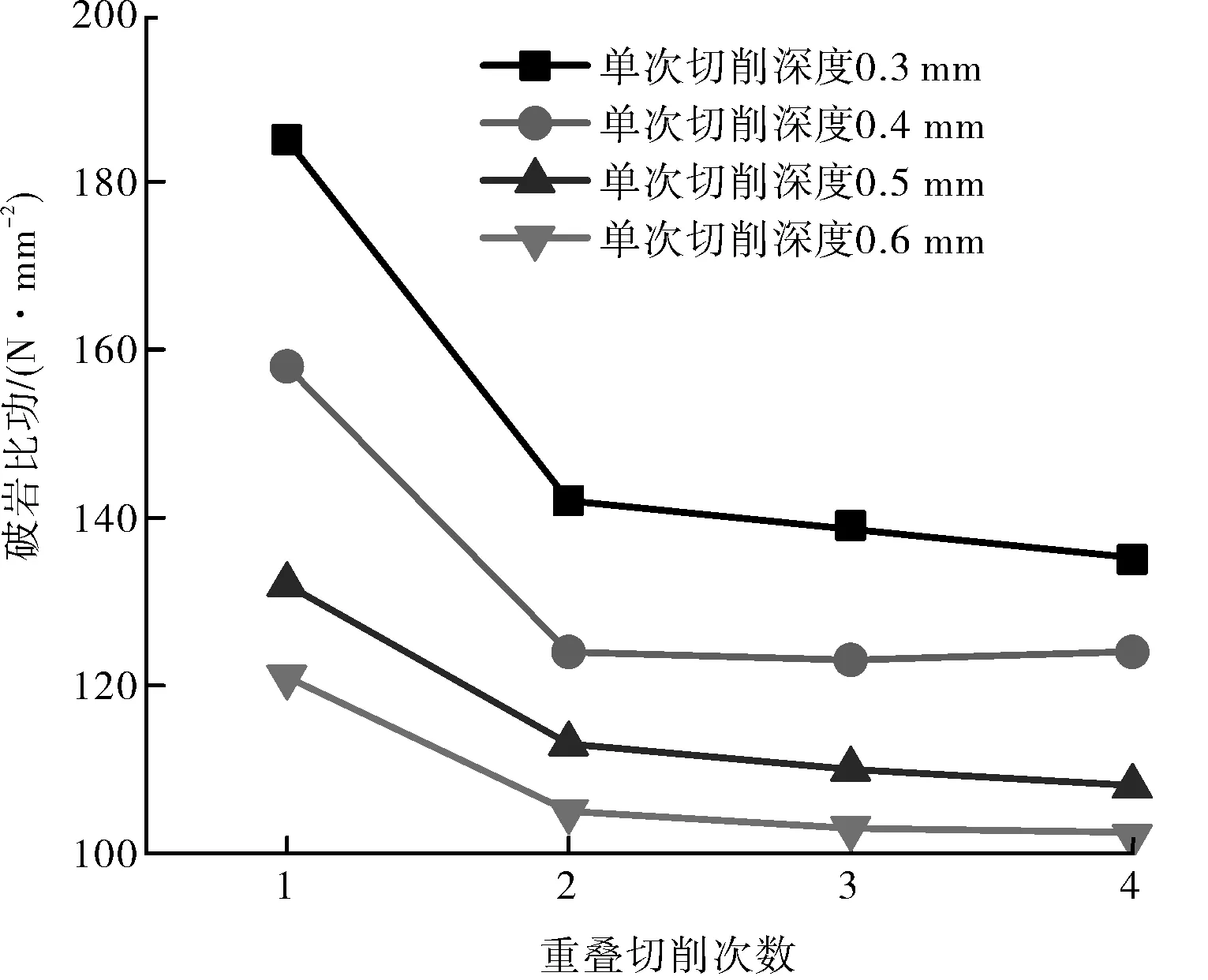

未受损的岩石在经过第一次切削破岩之后,会在原切削位置留下微裂纹或残余应力。卸载之后,岩体内的残余压应力便会成为拉应力,而当拉应力超出岩体抗拉强度时便会形成新的裂纹[11-14],即造成岩石损伤。当常规PDC齿以5°后倾角进行重叠切削时,不同深度下的破岩比功变化如图8所示。

图8 不同切削深度下重叠切削对常规PDC齿破岩比功的影响

从图8可以看出,当切削深度增加时,破岩比功减小,说明常规PDC齿的切削深度越大,破岩效率越高。但是,破岩比功总体下降幅值呈减小趋势,计算得到各组破岩比功的下降幅度依次为27%、21%、18%、16%。

随着重叠切削的进行,第2次切削相比第1次切削,常规PDC齿的破岩比功都得到明显的下降,但在第2次重叠切削之后,各组破岩比功的变化都趋于稳定。

原因在于单次重叠切削深度较浅时,常规PDC齿的每次重叠切削面积增长缓慢,加之前一次切削对岩石造成的内部损伤,导致下一次切削得到的岩屑质量快速增长,因此破岩比功会持续下降。当单次重叠切削深度增大时,重叠切削面积便会加快增长,影响切向力快速上升,导致破岩比功下降幅度减小。随着重叠切削的进行,岩石内部的损伤会不断积累,并达到稳定状态,因此重叠切削次数越多,破岩比功变化就越趋于稳定。

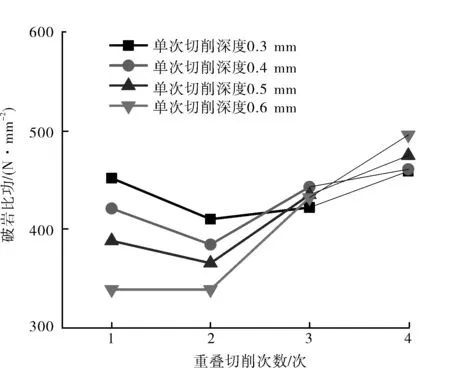

当锥形PDC齿以15°前倾角进行重叠切削时,不同单次切削深度下的破岩比功如图9所示。

图9 不同切削深度下重叠切削对锥形PDC齿破岩比功的影响

根据计算得到各组破岩比功的上升幅度依次为1.5%、10%、22%、46%。在图9中可以看到,与常规PDC齿相同,当切削深度增加时,锥形PDC齿破岩比功减小。不同在于第2次切削相比第1次切削,破岩比功会有所下降,而在整个重叠切削过程中,破岩比功不降反升,且单次重叠切削深度越大,破岩比功上升幅度越大。原因在于,随着锥形PDC齿切削深度的增加,所受切向力在逐步上升,但同时破除的岩屑质量却增长缓慢,导致破岩比功无法降低。

对比2种PDC齿破岩比功变化规律可知,在重叠切削中,常规PDC齿的破岩比功可以有效地降低;而对于锥形PDC齿,破岩比功不仅在同等切削深度下远大于常规齿,而且因为试验组中切削深度较浅,锥形PDC齿多是浅层磨削而不能以犁削方式高效破岩[15],破岩比功无法有效降低。由表1中破岩面积对比可以看出,常规PDC齿在重叠切削试验中,切削破岩面积大,切削时会对切削轨道周围造成较大损伤,最终产生的岩屑较多。锥形PDC齿由于切削破岩面积较小,不能有效地对切削轨道附近造成较大损伤,不利于下一次重叠切削的进行,因此切削过程产生的岩屑质量较小。图10为2种PDC齿破岩的岩石损伤应力分布云图。

图10 PDC齿破岩岩石损伤应力分布云图

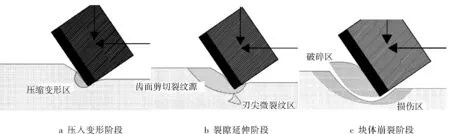

另外,常规PDC齿与锥形PDC齿两者截然不同的重叠切削性能也与这2种齿形的破岩机理有关。常规PDC齿的破岩过程可分为压入变形阶段、裂隙延伸阶段与块体崩裂阶段,如图11所示。

图11 常规PDC齿破岩过程示意

常规PDC齿破岩时,裂隙首先向切削方向水平延伸,然后再向岩石自由面发展,从而形成块状的岩屑,破岩过程中,岩屑开裂部位与岩石内部应力集中区域保持一致。

锥形PDC齿的切削破岩过程可分为压实变形阶段、吃入阶段与岩屑碎裂阶段,如图12所示。

图12 锥形PDC齿破岩过程示意

当锥形PDC齿吃入岩石时,岩石开始碎裂,裂隙逐渐萌生,吃入岩石后,锥形PDC齿以冠顶接触岩石,在其接触面法向方向出现拉应力集中,拉应力极值使该出岩石发生损伤并萌生裂隙,最终导致岩块碎裂。

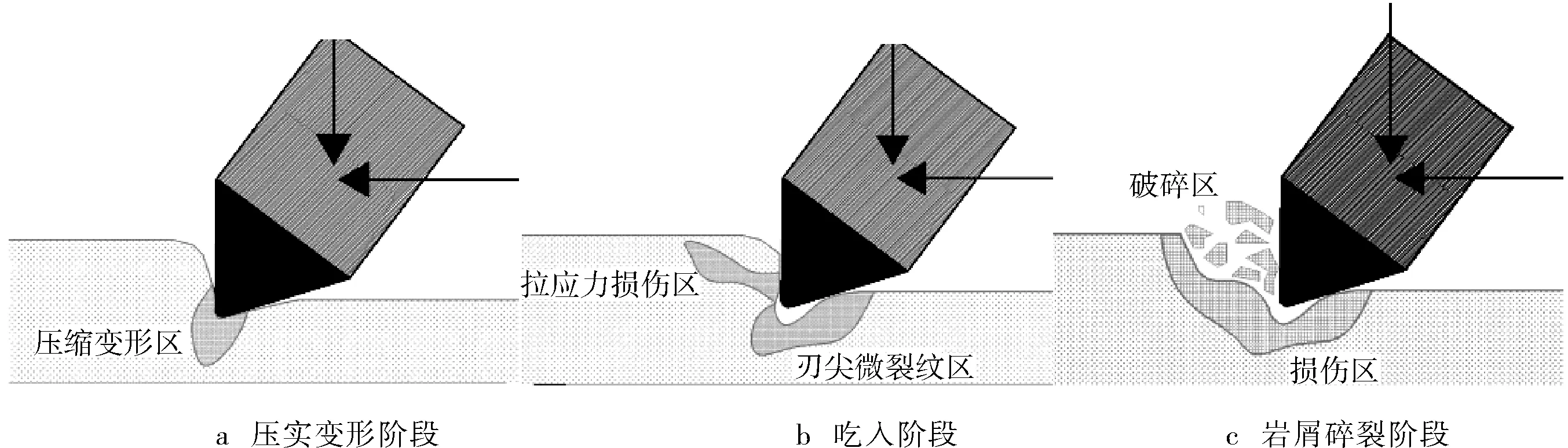

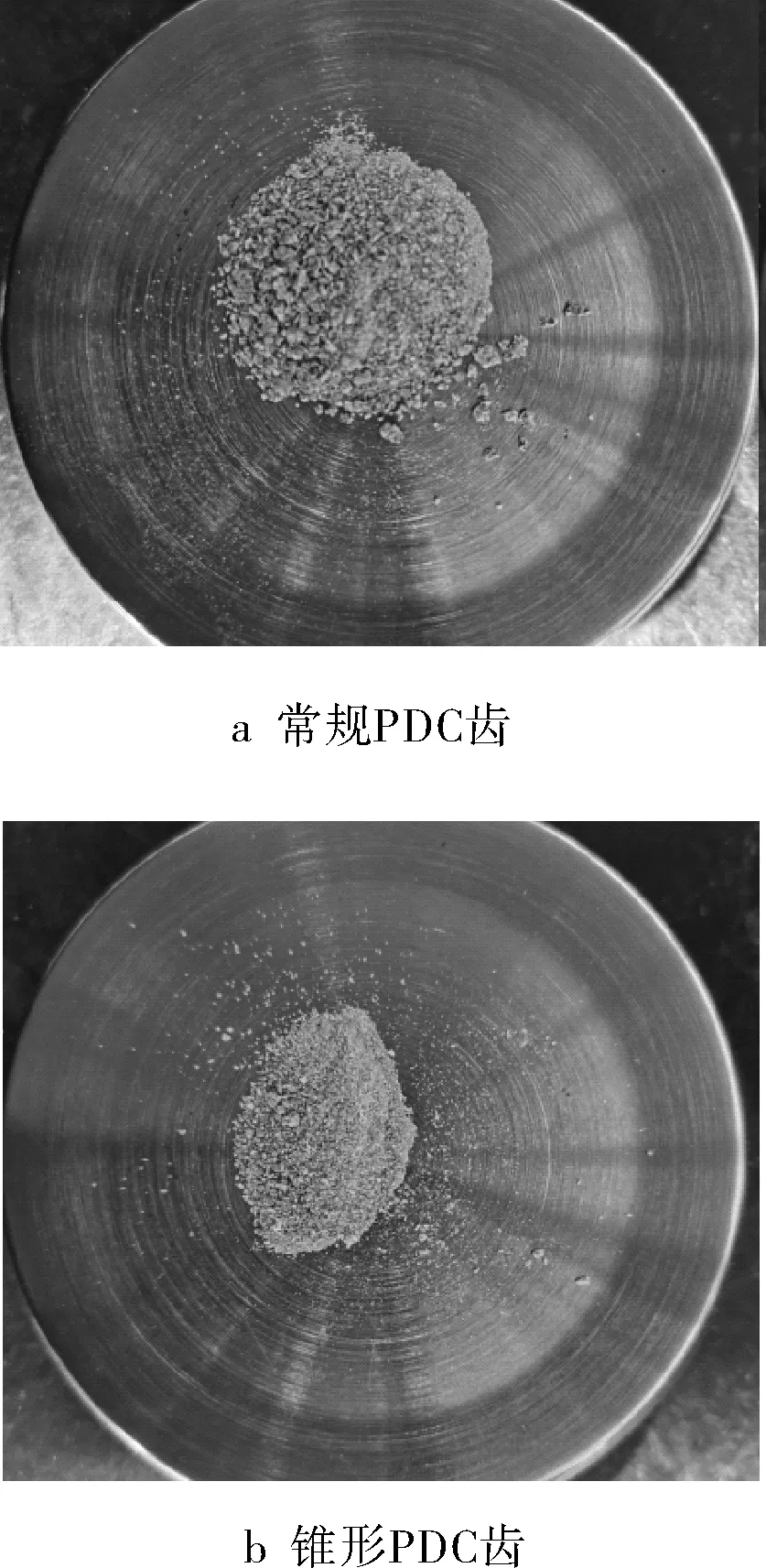

因为常规齿破岩面积较大,因此对岩石的损伤区域也较大,产生的岩屑多为块状,岩屑体积大。相比于常规PDC齿,相同切深下锥形PDC齿由于破岩面积较小,很难对切削轨道范围以外的岩石造成损伤,产生的岩屑也多为碎屑状,体积较小。因此,在重叠切削过程中,常规PDC齿能够对岩石造成较大残余损伤,降低重叠切削的难度,减小破岩比功。图13为同等切削深度下2种PDC齿破岩的岩石损伤形貌。图14为其破碎的岩屑。

图13 2种PDC齿破岩的岩石损伤形貌

图14 2种PDC齿破岩的岩屑

3 结论

1) 在PDC齿直线切削试验台试验上对PDC钻头的2种单齿进行重叠切削岩石试验。常规PDC齿、锥形PDC齿所受平均切向力与轴向力随重叠切削次数的增加而呈上升趋势,常规PDC齿的切向力、轴向力平均上升幅度分别为79.75%、36.5%,锥形PDC齿的切向力、轴向力平均上升幅度分别为39.5%、21.75%。两者的切削力都随切削深度的增加而增加。

2) 在重叠切削试验中,按照切削深度分别为0.3、0.4、0.5、0.6 mm分组。常规PDC齿的破岩比功总体呈下降趋势,各组分别下降27%、21%、18%、16%。锥形PDC齿的破岩比功呈上升趋势,各组分别上升1.5%、10%、22%、46%。切削深度增加时,常规PDC齿的破岩比功下降幅度减小,锥形PDC齿的破岩比功上升幅度增大。

3) 常规PDC齿与锥形PDC齿的破岩机理不同,前者主要以剪切应力破岩,破岩过程中对周围岩石造成损伤较大,产生的岩屑体积较大。后者主要以拉应力破岩,破岩过程中对周围岩石造成损伤较小,形成的岩屑体积较小。