深水表层连续钻进送入工具关键部件力学分析

2022-06-17王宴滨张广瑞高德利辛世琳

王宴滨,张广瑞, 高德利, 辛世琳

(中国石油大学(北京) 石油工程教育部重点实验室,北京 102249)

深水表层导管喷射安装是水下井口建立的关键作业环节。在导管喷射安装过程中,送入管柱需依靠深水表层连续钻进送入工具(Cam Actuated Drill-Ahead, CADA)连接低压井口和表层导管,实现一趟管柱完成导管喷射安装和“一开”井眼钻进2个过程。CADA工具是导管喷射安装过程中的核心工具,对其进行力学特性分析,以确保安全可靠工作,对于确保表层导管顺利喷射安装具有重要意义。

目前,虽然对CADA工具进行了部分研究,但是通常将CADA工具简化为管柱,或对其中某一部件进行力学分析,对CADA工具服役过程中的其他核心部件研究少有报道。本文在已有研究基础上,对CADA工具核心部件的工作原理及力学性能进行分析,对于该工具的安全可靠服役及其国产化研制具有指导意义。

1 CADA工具研究简述

长期以来, CADA工具的技术和市场被国外的Dril-Quip、FMC、Vetco等公司垄断。

1) Dril-Quip公司的CADA工具有762 mm(30英寸)与914.4 mm(36英寸)2种尺寸,可以通过钻杆旋转锁紧或解脱表层导管,由减磨轴承表面来承受拉伸和弯曲载荷,通过J型槽实现芯轴与芯轴衬套的分离施工。该工具无额定水深工作要求,无需液压驱动[1]。

2) FMC公司的CADA工具采用模块化设计,既可单独使用,也可与其他模块配套使用,减少了下放与测试工具的使用,使UWD系列水下井口系统安装更加高效可靠[2]。

3) Vetco公司MS系列的CADA工具采用了双锥形套筒结构,可大幅提高该工具的弯矩承载能力与抗疲劳损伤能力,其导管连接器采用一种预加载荷的高强度连接器,使用双头螺纹可在转动不到1圈的过程内完成组装[3]。

近年来,我国逐渐重视深水油气开发相关装备的国产化研制。阚长宾[4]研制了1套破土模式自适应性CADA工具,并根据实际工况条件,建立了CADA工具坐落系统、锁固系统、解脱系统等的运动力学分析模型,并采用有限元方法研究了导管转运、下入等条件下的CADA工具结构力学性能;殷启帅[5]设计了1套CADA工具,并对其作业流程进行了设计,研究了剪切销钉及整体结构在下放、回收作业工况下的力学行为;曹川[6]总结了CADA工具的研究现状与工作流程,设计了1套CADA工具,并对锁环机构的撑开过程进行了力学分析;中海油研究总院[7-8]对CADA工具转动块及芯轴部件进行了力学及试验研究;杨进[9]等提出了1种新型CADA工具设计,采用该工具减少了上提钻井工具步骤,节约了作业时间与成本;吴仪[10-11]等提出CADA工具整体抗弯与抗拉进行模拟实验的装置及方法,可确定CADA工具力学性能的薄弱点,以及该薄弱点对导管下入作业的影响;刘书杰[12]等提出了1种模拟CADA工具解脱回收工况下的实验装置与方法,为优化剪切销钉布置提供了依据。

2 CADA工具结构及工作原理

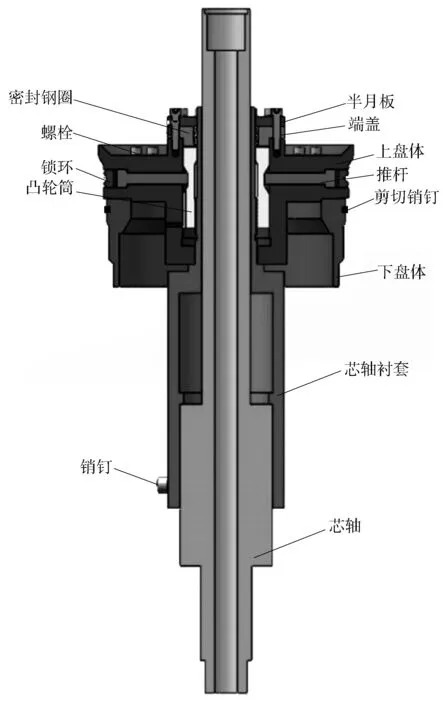

笔者设计的CADA工具的三维结构如图1所示,主要零件有芯轴、芯轴衬套、上盘体、下盘体、凸轮筒、半月板、端盖、密封钢圈、锁环、剪切销钉,以及其它配件。芯轴与芯轴衬套通过销钉固定在一块,实现CADA工具的上提、下放及旋转等操作;上下盘体通过螺栓进行固定,并通过盘体凸出部分与芯轴衬套卡紧;凸轮筒通过螺纹与芯轴衬套相连接,锁环位于上盘体凹陷处;上端盖通过螺栓与盘体固定,通过密封钢圈与O型橡胶圈配合实现CADA工具的密封。

CADA工具的工作原理如下:

1) 钻前准备。将CADA工具通过销钉坐入卡槽与低压井口头固定,旋转芯轴,使凸轮筒向下运动,凸轮筒将推杆向外推移,锁环张开与低压井口头锁紧,同时视位杆下降,通过送入管柱将CADA工具下放至临时导向基座准备进行喷射安装。

图1 CADA工具结构组成

2) 导管喷射安装。将CADA工具送入后,开始进行喷射下导管,喷射安装完成后,反向旋转芯轴,锁环缩入卡槽,视位杆上升,继续旋转芯轴,将剪切销钉剪短,实现CADA工具的解脱作业。

3) 一开钻井作业。CADA工具解脱后,继续开始一开钻进,钻进到指定深度后,上提钻杆,进行CADA工具回收。

4) CADA工具回收。上提钻杆,将CADA工具与低压井口头连接处的剪切销钉剪短,使其分开,继续上提钻杆,将CADA工具回收。

3 关键部件受力分析

3.1 锁环

锁环是CADA工具中的核心部件之一,在芯轴旋转并带动凸轮筒向下运动过程中被推杆撑开,起到锁紧CADA工具与低压井口头并承载低压井口与导管重力的作用。锁环材料一般为铜铍合金[11],其余材料为普通合金钢,力学性能参数如表1所示。

表1 锁环材料力学性能参数

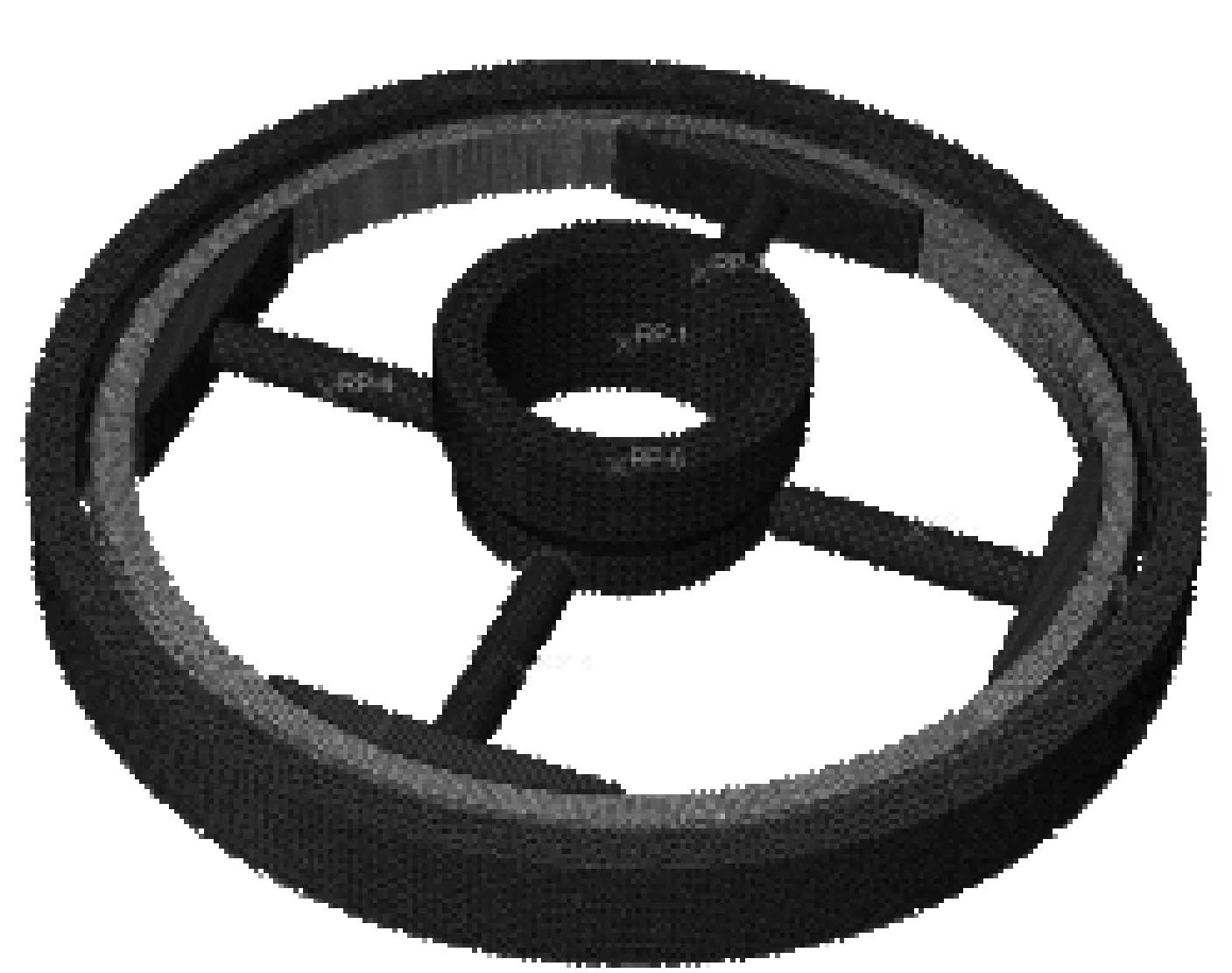

本文建立的锁环有限元模型如图2所示。

图2 锁环有限元模型

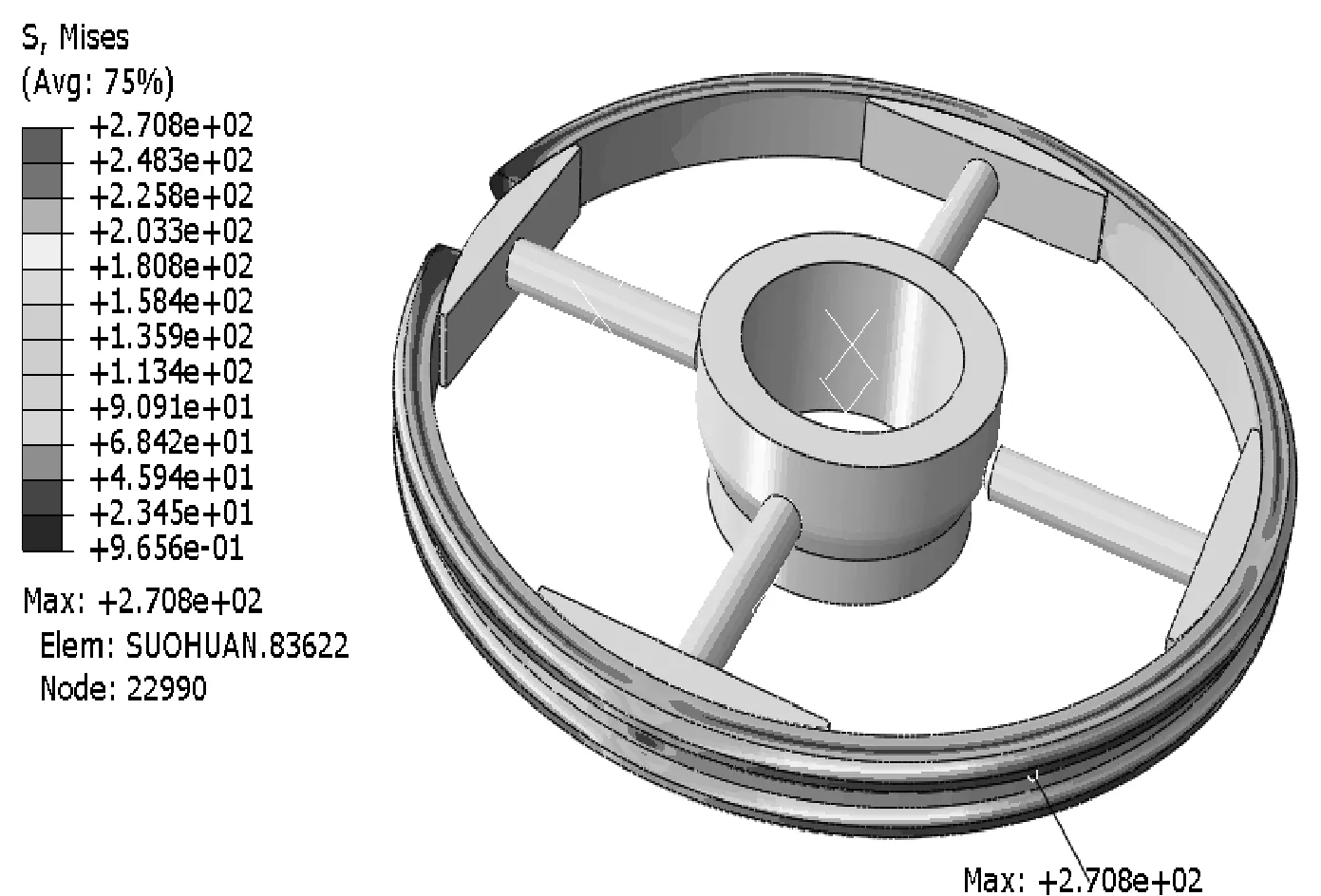

锁环承受低压井口头重力后的应力云图如图3所示。由如图3可知,锁环在服役过程中,应力云图沿锁环开口中心线呈对称分布,开口处应力最小,且在锁环齿部发生应力集中现象;Von Mises应力沿锁环周向具有先增大后减小再增大再减小的趋势,应力最大点位于远离锁环开口后侧约45°的齿部,最大Von Mises应力值约为270.8 MPa。

图3 锁环承载低压井口头重力后应力云图

在锁环撑开过程中,锁环的Von Mises应力变化如图4所示。由如4可知,锁环撑开过程中Von Mises应力逐渐增大,最大值为268 MPa。在承受低压井口头重力前,齿部与内壁附近应力较大,中部应力较小;承受低压井口头重力后,中部应力增大,应力最小处位于两齿间中部。这是因为齿端受重力后有向内挤压的趋势,增加了锁环剖面中部所受应力,而两齿间中部几乎不受到齿端承载重力的影响。

图4 锁环撑开过程最大Von Mises应力变化曲线

3.2 凸轮筒及螺纹

1) 凸轮筒。

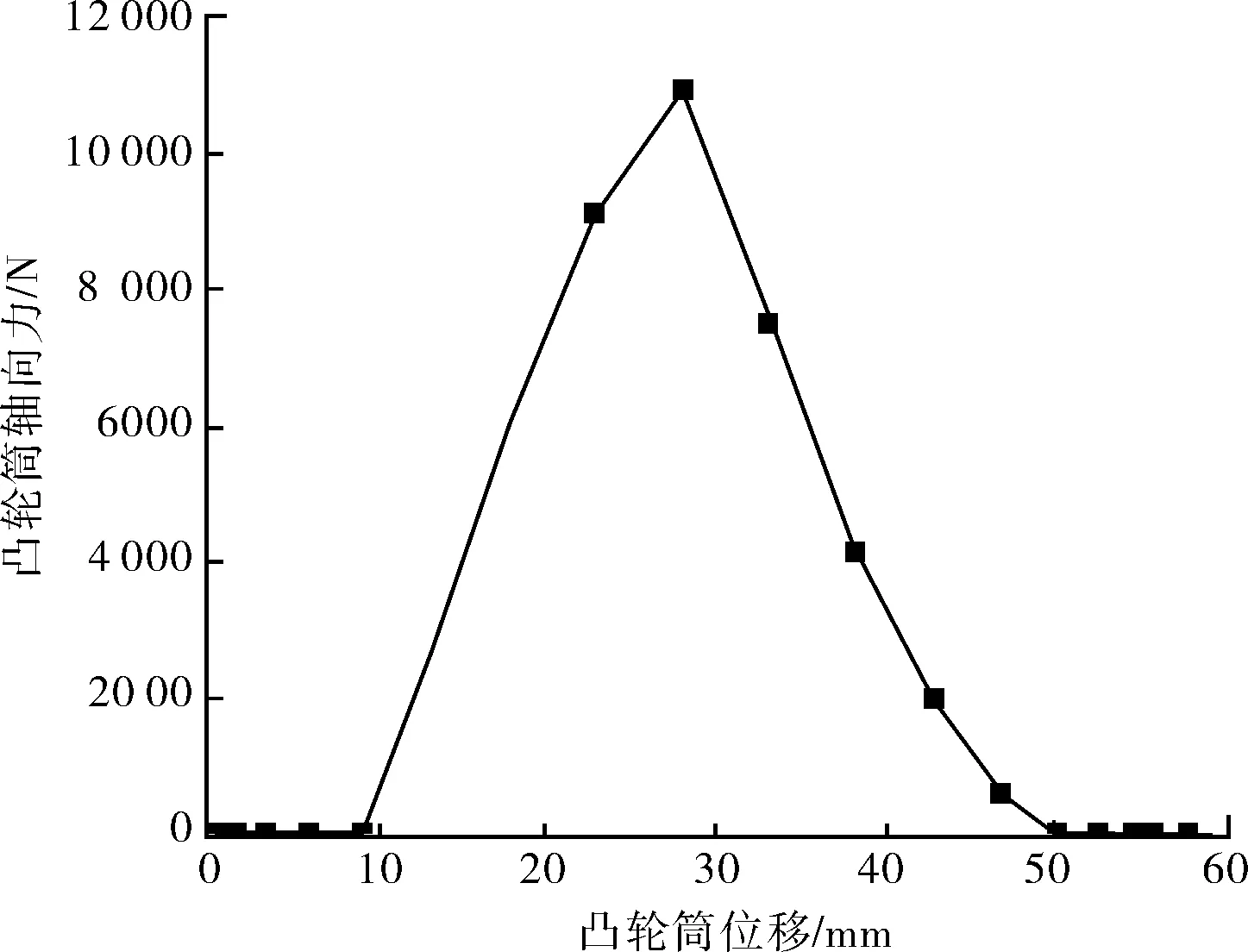

凸轮筒推动锁环扩张过程中,受锁环弹性反作用力,该力在轴向上的分力作用在芯轴衬套与凸轮筒之间的螺纹上。凸轮筒向下运动过程中轴向力随位移的变化如图5所示。

图5 凸轮筒向下运动反力

由图5可以看出,凸轮筒向下运动过程中,开始时并未与推杆发生相互作用,轴向受力为0。运行至一定位移时,凸轮筒变径部位开始将推杆向外推出,凸轮筒轴向受到锁环弹性反力的轴向分力作用;且凸轮筒位移与其所受轴向力间呈现线性增加的趋势。随着凸轮筒继续运动,轴向力逐渐增大。本算例中,轴向力最大值为10 943 N;随后轴向力逐渐减小至0,此时凸轮筒变径部分与推杆间已无接触,不再产生轴向分力。

2) 螺纹。

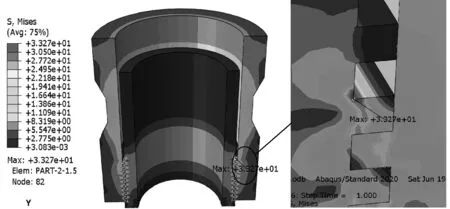

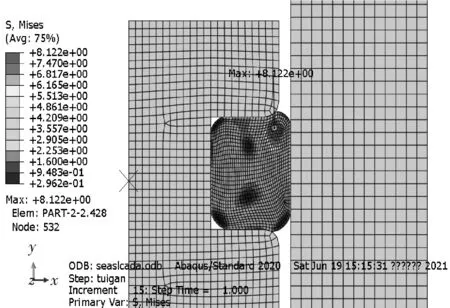

建立凸轮筒与芯轴衬套接触模型,研究凸轮筒与芯轴衬套之间螺纹连接处在旋转时的应力状态,所得螺纹部分受力云图以及凸轮筒旋转圈数与最大Von Mises应力关系如图6~7所示。

图6 芯轴衬套与凸轮筒螺纹连接处受力云图

图7 凸轮筒运动对应螺纹最大应力

由图6~7可以看出,凸轮筒与芯轴衬套螺纹连接处在旋转过程中的应力最大点位于相互接触得螺纹最上端,最大Von Mises应力为33.27 MPa,小于材料屈服强度,螺纹在凸轮筒向下运动过程中不会发生屈服,是安全可靠的。在凸轮筒向下转动初始阶段,螺纹最大应力逐渐增加,在转动4圈后应力达到最大值,此后随着凸轮筒继续向下运动应力下降至0。

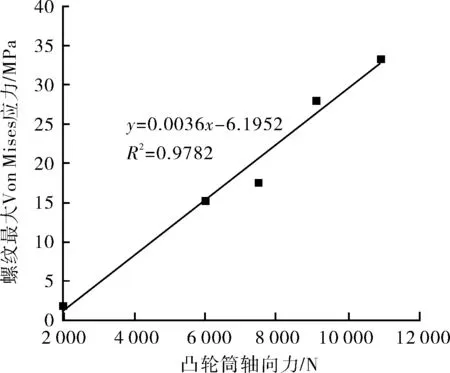

凸轮筒轴向力与螺纹最大Von Mises应力关系曲线如图8所示,可以看出螺纹部分所受最大Von Mises应力与凸轮筒所受轴向力之间存在线性关系。

图8 轴向力与螺纹最大Von Mises应力关系曲线

3.3 密封胶圈

CADA工具中有很多密封部件,较重要的是端盖与芯轴衬套之间的密封钢圈,该钢圈与O型橡胶圈组合实现密封功能。O型橡胶圈依靠自身弹性变形,在密封接触面上产生接触压力进行密封。本文将钢圈、芯轴衬套假设为刚体,橡胶材料采用Yeoh模型定义橡胶的本构关系,该模型应变能函数如式(1)所示[13]。

(1)

式中:W为应变能密度函数,MPa;C10、C01、D1为材料常数,MPa;I1、I2为Green应变张量的2个主不变量;J为橡胶变形前后体积比。

从图9~10可以看出,芯轴衬套与密封部件配合以及CADA工具下放到海水服役过程中,O型橡胶圈最大Von Mises均位于橡胶圈与卡槽倒圆接触处。合理的预压缩量是确保O型圈密封性能的关键参数。

图9 芯轴衬套与密封部件配合后O型圈应力云图

图10 加载流体压力后O型圈应力云图

由图11可以看出,O型圈最大接触压力随预压缩量增大先增大,在预压缩量为1.4 mm时达到最大值,此时O型橡胶圈受挤压产生更大的接触压力,随后接触压力随预压缩量增加而减小,此时过大的预压缩量导致O型橡胶圈产生畸变,降低了密封性能。因此,设计密封部件时要根据仿真与试验数据慎重选择预压缩量,保证最佳密封性能。

图11 预压缩量对密封最大接触压力影响

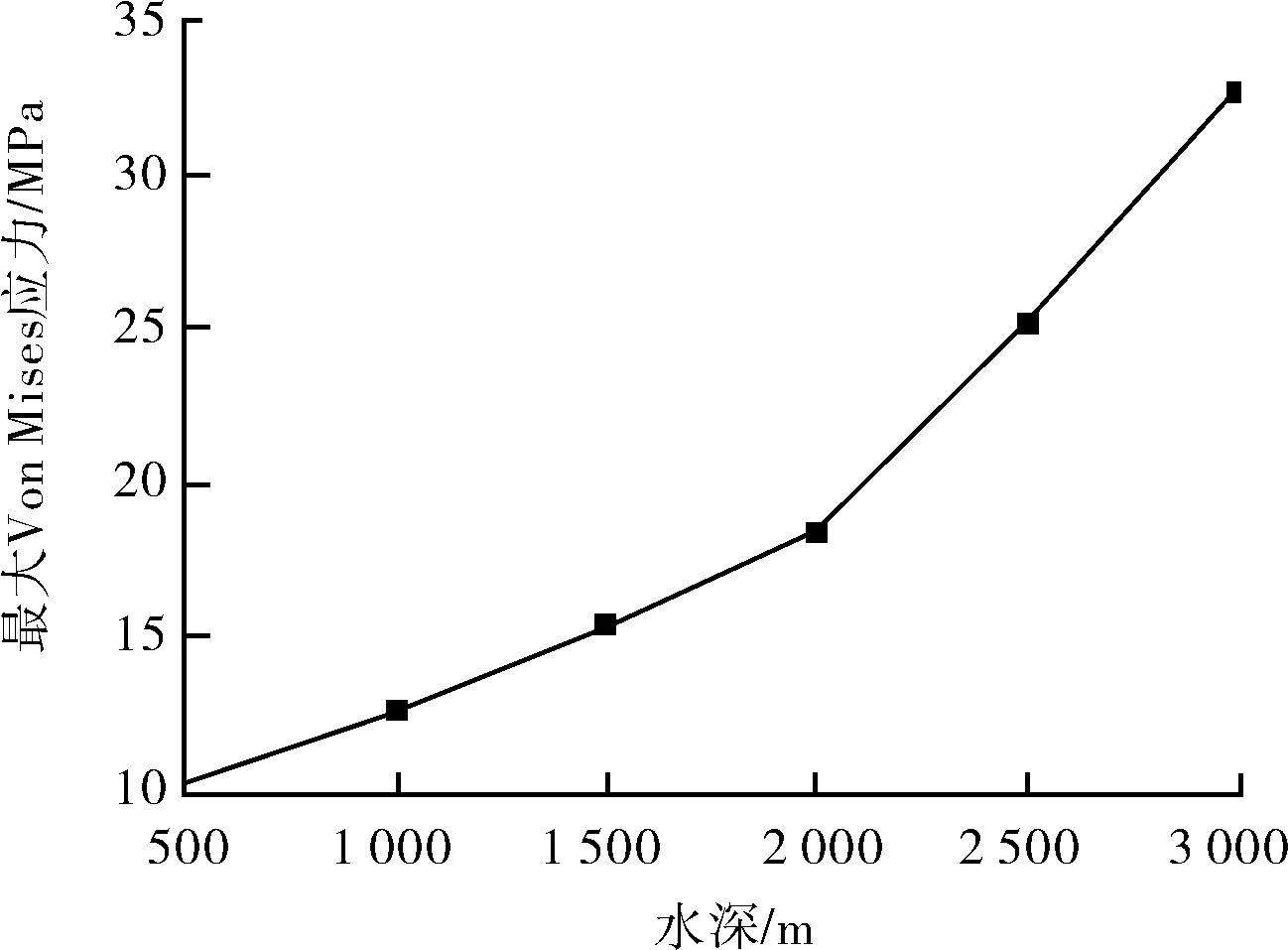

由图12可以看出,随着CADA工具下放水深增大,O型橡胶圈最大Von Mises应力不断增大,对其密封性能产生影响。

图12 O型橡胶圈最大Von Mises应力随水深变化曲线

4 结论

1) 锁环撑开与承载表层导管重力过程中最大Von Mises应力点均位于锁环开口斜后方45°的齿部。锁环在撑开过程中横剖面受力呈现中部小,两端大的现象,承载导管重力后锁环中部应力增加,两齿间部分应力最小。

2) 凸轮筒向下旋转撑开锁环过程中会受到锁环反作用力的影响,使其在轴向受到向上的推力,该力随其运动有先增大后减小的趋势;凸轮筒所受轴向力将由螺纹部分承担,螺纹向下转动过程中所受最大Von Mises应力先增大后减小,且最大Von Mises有随轴向力增加而线性增加的趋势。

3) O型橡胶圈密封圈在液压作用下与芯轴衬套间的接触压力有增大的趋势,发生自密封作用,保证了其工作过程中的密封效果;但随水深增加,最大Von Mises应力也会逐渐增大; O型橡胶圈存在最佳预压缩量,在设计该时应慎重选择预压缩量以保证最佳密封性能。