高密度油基泥浆串联离心机固控系统设计分析

2022-06-17郑德帅

郑德帅

(中国石化石油工程技术研究院,北京102260)

采用高密度油基泥浆是保证长水平段页岩气井的井壁稳定的必要技术条件[1]。油基泥浆经过重复使用后会逐渐老化,主要是黏度大、流动性差,破乳电压难以稳定,井壁失稳风险高,起下钻摩阻力大,机械钻速降低[2-4]。泥浆老化的主要原因是固相含量升高,尤其是粒径小于10 μm的固相含量升高所致。油基泥浆经过1~2口井的使用后,固相平均粒径约为8 μm,90%的固相粒径低于20 μm[5-7]。加入降黏剂效果不佳,且无法降低固相含量。加入柴油稀释降黏会导致密度下降,且成本高[8-10]。

离心机是分离钻井泥浆中固相的重要设备[11-12]。但是,中低速离心机会把泥浆中重晶石粉一同分离出去,使重晶石粉不能重复利用,需要持续添加以维持泥浆密度,并且增大了含油固废的处理量[13]。高速离心机由于分离粒径范围宽,导致其极易堵塞且处理量较小,维护难度大,很多井队的高速离心机处于闲置状态[14-15]。

针对离心机组的技术难题,设计了低速-高速离心机串联泥浆固控系统,优化高、低速离心机转速等参数,使低速离心机作为高速离心机的预处理模块,极大地提高了高速离心机的处理能力,实现了重晶石粉的回收,单井降低含油固废的处理量为38.6%。该系统已经在中石化南川页岩气工区推广应用。

1 离心机串联系统设计

目前,钻井液经过振动筛(处理粒径大于50 μm)处理后分别进入高、低速离心机进行固相分离。高速离心机可分离出粒径为1~50 μm的固相,低速离心机可分离出粒径为10~50 μm的固相,主要成分为重晶石粉,通过一级分离隔仓混合后重新进入循环系统,实现重晶石粉的回收利用。高速离心机的分离理粒径范围更宽,但容易堵塞,现场经常无法使用,导致低于10 μm的固相无法被分离出去,而粒径小于10 μm的固相对于油基泥浆性能的影响很大。

针对高速离心机的堵塞问题,设计了高、低速离心机串联结构和相应的配套结构。主要流程为钻井液从振动筛处理后,先进入低速离心机将10~50 μm粒径固定分离,再进入高速离心机进行1~10 μm粒径固相的分离。由于高速离心机需要处理的粒径范围大幅缩小,因此堵塞问题被解决,有效提高了高速离心机的效率。

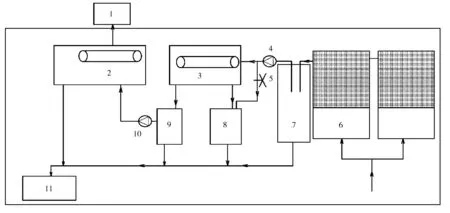

设计的低速-高速串联离心机固控系统的流程如图1所示。由于低速离心机处理能力低于振动筛的处理能力,高速离心机处理能力小于低速离心机的处理能力,在管路中设计了调节液量的球阀和独立隔舱,解决振动筛、高低速离心机、低速离心机处理能力不匹配的问题。带有球阀的三通可调节离心机进液量,防止溢流或堵塞。低速离心机处理过的油基泥浆进入二级分离隔舱,通过控制高速离心机的进液量,提高处理1~10 μm固相的效率。隔舱顶端低于泥浆罐顶端30 cm,低速离心机处理的油基泥浆量长时间大于高速离心机时,泥浆会自动溢出至泥浆罐中。

1-有害固相;2-高速离心机;3-低速离心机;4-低速离心机供液离心泵;5-手动球阀;6-振动筛;7-液量平衡隔仓;8-一级分离隔仓;9-二级分离隔仓;10-高速离心机供液离心泵;11-处理后的钻井液。图1 低速-高速离心机串联固控系统流程图

2 离心机参数优化

2.1 离心机分离规律

离心机是利用离心力来加速固相颗粒的运动,从而使固相颗粒与液体分离。固相旋转时产生的离心力为:

F=mRω2

(1)

式中:F为固相颗粒的离心力,N;m为固相颗粒的质量,kg;R为固相颗粒的旋转半径,m;ω为固相颗粒的旋转速度,rad/s。

依据岩屑滑落速度公式可推导出带有离心力的固相颗粒滑落速度[8]:

(2)

式中:vs为固相颗粒的运移速度,m/s;d为固相颗粒的直径,mm;ρr为固相颗粒当量密度,g/cm3;ρrc为固相颗粒的密度,g/cm3;ρd为钻井液的密度,g/cm3;μpv为钻井液黏度,mPa·s。

根据某型常用低速离心机的尺寸,以及进液量等参数,可计算出钻井液在低速离心机内的滞留时间。当固相颗粒运移至离心机转鼓内壁时间小于滞留时间时,则认为此粒径的固相颗粒可以被分离出来。

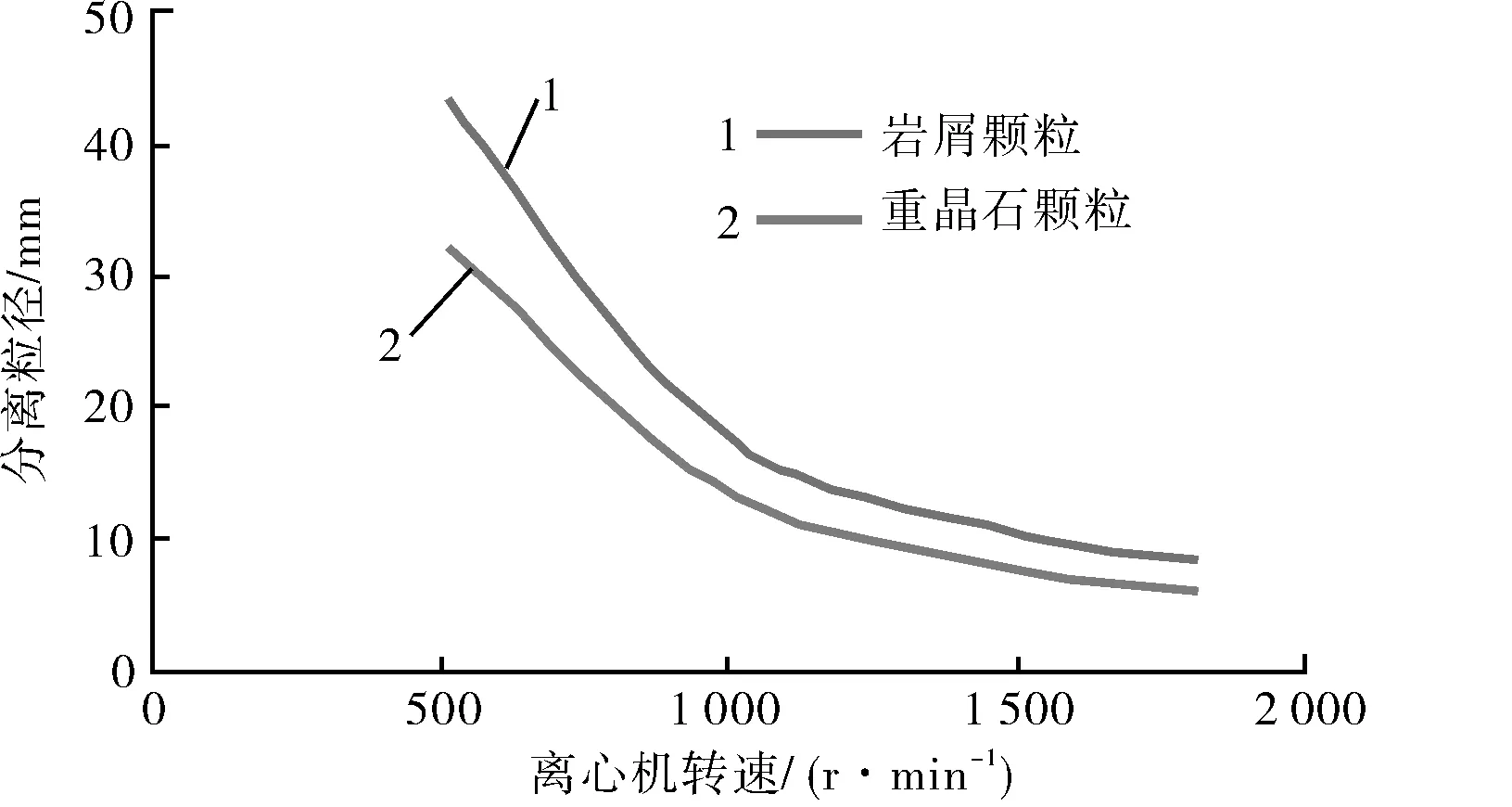

图2中的计算结果表明,离心机转速越高,可分离出更小粒径的固相,相同转速条件下,可分离出更小粒径的重晶石颗粒。这是由于重晶石颗粒密度为4.2 g/cm3,高于岩屑颗粒密度2.6 g/cm3,相同转速条件下产生更大的离心力,更容易被分离出来。岩屑颗粒和重晶石颗粒的分离曲线较为接近,当离心机转速为1 000 r/min时,可分离的重晶石和岩屑的粒径分别为13、17 μm,转速越高两者越接近,因此在分离回收的重晶石中将难以避免混有岩屑颗粒。

图2 不同固相的转速-分离粒径曲线

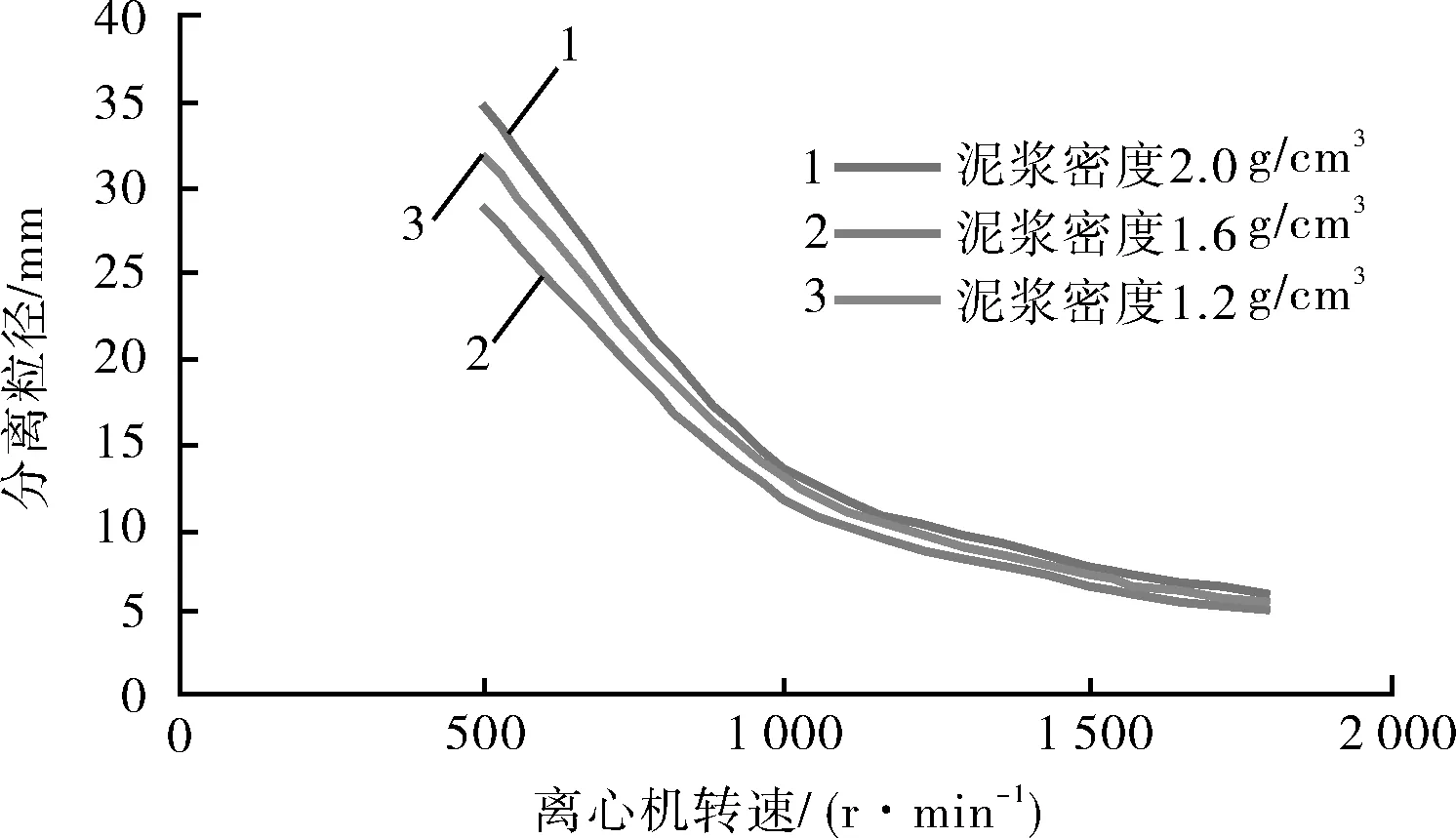

泥浆密度对于离心机转速-分离粒径曲线会产生影响(如图3),相同转速条件下,泥浆密度越低,可分离出更小粒径的重晶石颗粒。低密度泥浆对重晶石颗粒产生的粘滞力较小,相同转速条件下重晶石颗粒更容易被分离出来。离心机转速越高,泥浆密度的影响对分离粒径的影响越小,转速超过2 500 r/min的高速离心机基本不用考虑泥浆密度的影响。

图3 不同泥浆密度的转速-分离重晶石粒径曲线

2.2 离心机分离试验

为了验证和校正理论计算的离心机转速-分离粒径曲线,取南川页岩气某井的油基泥浆进行分离测试,未处理前泥浆密度1.6 g/cm3,塑性黏度35 mPa·s。

测试结果显示,钻井泥浆进入离心机后,由于部分固相被分离,密度降低,转速越高分离出的固相越多,泥浆密度下降幅度越大。分离出的固相中,重晶石含量超过50%,因此可以回收并重复利用。

表1 不同离心机转速的固相分离数据

重晶石粉大部分粒径为10~50 μm,根据计算的曲线(如图2),粒径10 μm的重晶石分离转速约为1 300 r/min,粒径10 μm的岩屑颗粒分离转速约为1 550 r/min。当转速从1 350 r/min提高至1 800 r/min时,重晶石含量从56.3%降低为53.7%,这是因为转速超过1 300 r/min之后,转速越高,分离出固相中岩屑颗粒含量越高,相应重晶石含量越低。

2.3 参数确定

低速离心机转速调节要同时兼顾以下几点:

1) 要尽量分离出多的重晶石颗粒进行回收再利用。

2) 尽量不分离出粒径为10 μm以下的岩屑颗粒,防止重复利用重晶石粉时10 μm以下颗粒降低泥浆性能。

3) 低速离心机转速越高,高速离心机负载越小,越不容易堵塞。

综合上述原则,结合离心机分离曲线和测试数据,低速离心机的转速确定为1 550 r/min,可以分离回收全部的重晶石颗粒,以及大于10 μm的岩屑颗粒。

高速离心机转速调节的原则是在设备参数允许和不堵塞的条件下越高越好,转速越高可以分离出更小粒径的有害固相,更有利于提高钻井液性能。高速离心机转速一般确定为2 800~3 000 r/min。

3 应用效果

设计的低速-高速离心机串联固控系统已在中石化南川某平台4号井应用,三开采用油基泥浆,钻进井段包含三维定向段和水平段共2 250 m,实际泥浆密度1.5~1.65 g/cm3,黏度35 mPa·s,低速离心机转速为1 550 r/min,高速离心机转速为2 850 r/min。

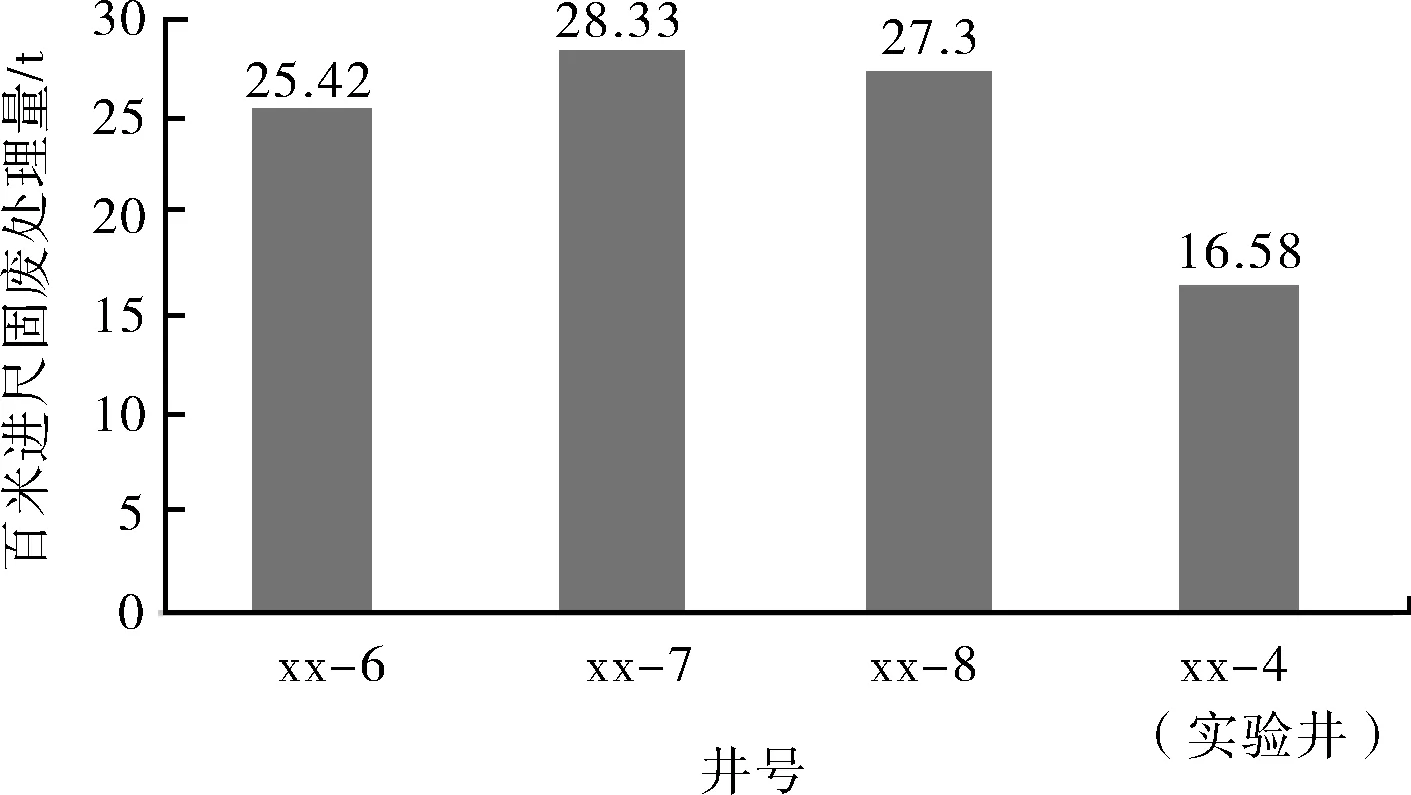

相对于同一平台的3口邻井的重晶石粉用量平均值,4号井节省重晶石粉用量150 t,减少固废排放量38.6%(如图4)。钻进期间由于油基钻井液固相控制好,泥浆破乳电压提高20%以上。在水平段压井期间,钻柱静止30 h后起钻,摩阻力低于50 kN。应用效果表明,设计的低速-高速离心机串联固控系统对于油基泥浆的固相分离具有优良性能。

图4 某平台各井泥浆中固体废物处理量对比

4 结论

1) 高、低速离心机串联结构设计科学、合理,运行可靠。对钻井液进行分级处理,实现了全部重晶石回收利用,可高效处理粒径1~10 μm的有害固相,降低成本,提高泥浆性能。

2) 基于理论研究的离心机转速-分离粒径规律和实际测试结果,综合重晶石回收、降低有害固相等因素,优化确定了高、低速离心机的转速值,有效保障了离心机的正常运行。

3) 目前常用的高、低速离心机处理钻井液的能力还有进一步提升的空间。存在的问题是尚未实现全排量钻井液的处理,基本不具备亚微米颗粒的分离处理能力。