高温环境作用下T800碳纤维/AC631双马来酰亚胺复合材料的疲劳行为

2022-06-16杨晓东董尚利王柏臣包建文

高 禹,杨晓东,董尚利,王柏臣,包建文

(1. 沈阳航空航天大学材料科学与工程学院,辽宁沈阳 110136;2. 哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨 150001;3. 先进复合材料国防科技重点实验室,北京 100095)

碳纤维由于其独特的材料特性,被广泛应用于航空航天、轨道交通、建筑、体育用品等领域[1]。碳纤维复合材料比强度高,比模量大,耐环境性能良好,主要应用在航空航天领域所面临的高温、湿热、真空、热循环等特殊环境当中[2~4]。目前,随着航天器结构中复合材料的用量比例越来越大,其应用范围从非主承力构件逐渐扩展到主承力构件,复合材料抗疲劳性能成为航天领域的迫切需求。环境损伤与动态载荷进行耦合后,会加剧复合材料构件变形、失效的进程,从而成为制约整机可靠性与寿命的瓶颈。Barbière 等[5]对机织和编织结构复合材料进行了吸湿处理,水分的渗入会导致树脂的塑化和纤维/树脂界面的弱化,降低了复合材料的强度和疲劳寿命。Patel 等[6]对经历高温环境处理前后碳/环氧复合材料的疲劳性能和剩余强度进行了研究,通过表面损伤和材料性能的改变揭示了材料老化行为,结果表明,高温对材料动态刚度和剩余强度的衰减影响很大。采用刚度降的方法,高禹等[7]初步探寻了高温老化对T700/BMI 复合材料抗疲劳性能的影响,高温老化后复合材料刚度下降的速率与幅度明显小于原始态,表明高温老化后复合材料的后固化与热老化的强化效应明显。宇晓明等[8]研究了短纤维增强橡胶复合材料的疲劳行为,探索了复合材料界面对疲劳行为的影响。

鉴于复合材料疲劳问题的复杂性,关于环境效应作用下复合材料疲劳方面的研究较少。本文主要研究了高温环境对多向铺层T800/AC631 复合材料疲劳性能的影响,初步探索了复合材料在环境损伤与疲劳损伤耦合条件下的损伤机理,以期为特殊环境下服役的多向铺层复合材料优化设计提供基础数据。

1 实验部分

1.1 实验原料

试验材料为T800 级碳纤维增强AC631 双马树脂层合板。T800 级碳纤维(CCF800H)由威海拓展纤维有限公司生产;AC631 树脂是高韧性双马来酰亚胺树脂,由中航复合材料有限公司生产。复合材料的铺层顺序为[45/0/-45/90]3s,碳纤维体积分数约为

60%。

1.2 实验过程

固化工艺如下:室温下抽真空,真空度压强值不高于0.095 MPa,以2.0 ℃/min 的速率升温,在室温至80 ℃加压0.5~0.7 MPa;升温至130 ℃,保温1~1.5 h;升 温 至(150±5) ℃,保 温1~1.5 h;升 温 至180 ℃,保温2 h;升温至210 ℃,保温4~5 h。以不大于1 ℃/min 的速度冷却至60 ℃以下出罐。

高温环境试验设备采用成都弗锐德实验设备有限责任公司生产的L0-90 型烘干箱,实验温度为200 ℃。使用Sartorius 精密电子天平对试样进行称量。每次称量重复3 次,取其平均值,并按式(1)计算T800/AC631 复合材料经历高温环境处理后的质量损失率

式中:Mloss——试样的质量损失率,%;m0——试样的原始质量,g;mt——高温环境处理后试样的质量,g。

1.3 测试与表征

1.3.1 动态力学性能测试:利用美国TA 公司生产的Q800 型动态力学热分析仪在正常空气环境下对经历高温环境处理前后T800/AC631 复合材料动态力学性能进行测试,频率为1 Hz,升温速率为5 ℃/min。

1.3.2 材料内部损伤状况分析:使用北京航空材料研究院研制的SM-J3B-500 型超声C 扫描仪对材料内部损伤状况进行分析。

1.3.3 力学性能测试:拉伸实验及拉-拉疲劳实验采用长春新科实验仪器有限公司生产的PA-50 电液伺服万能材料实验机。依照ASTM D3039/D3039M-00标准对经历高温环境处理前后T800/AC631 复合材料进行拉伸实验,试样尺寸为250 mm×25 mm×2 mm,拉伸速度为2 mm/min。依照ASTM D3479/D3479M-96 标准对高温环境处理前后试样进行拉-拉疲劳性能测试。

2 结果与讨论

2.1 质量损失

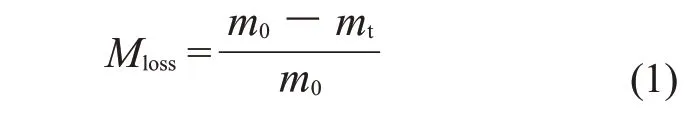

Fig.1 所示为多向铺层T800/AC631 复合材料质损率与高温环境处理时间的关系曲线。由图可知,随着高温环境处理时间的延长,复合材料的质损率呈现先迅速升高后缓慢升高的变化规律。在200 ℃高温环境处理初期,质损率呈现急速上升趋势,表明复合材料吸附的水分受高温的影响迅速挥发,导致质损率急速升高。随着高温环境处理时间的延长,材料中的水分含量降低,质损率呈现缓慢上升的趋势。

Fig.1 Mass loss rate curve of the T800/AC631 composite with multi-directional laminate

2.2 动态力学热分析

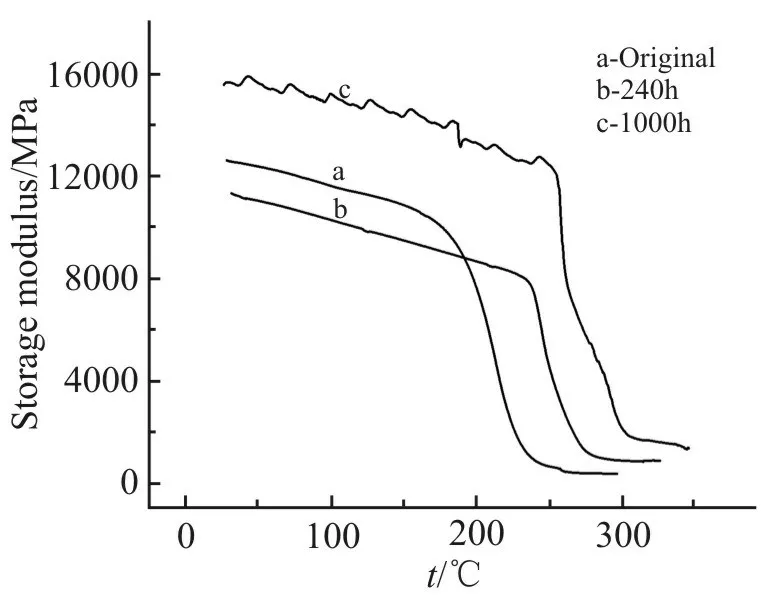

Fig.2 所示为经历高温环境处理前后多向铺层T800/AC631 复合材料的储能模量-温度谱图。由图可知,高温处理240 h 后,复合材料的储能模量与原始态相比略有下降,此时复合材料中的水分大部分已经挥发,高温质损效应是导致储能模量降低的主要因素。高温环境处理1000 h 后,复合材料的储能模量明显升高,表明复合材料在长时间的高温环境中,树脂基体发生了一定程度的后固化和物理老化。

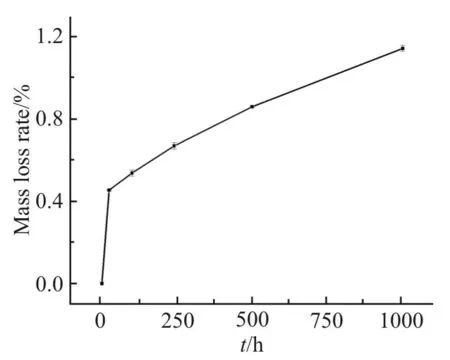

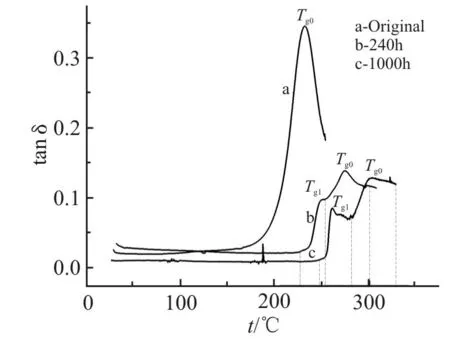

Fig.3 所示为高温环境处理前后多向铺层T800/AC631 复合材料的损耗因子-温度谱。Tab.1 所示为不同高温处理时间下T800/AC631 复合材料tanδ峰的对应温度(Tg0与Tg1)及峰面积比。复合材料tanδ峰是由纤维、树脂基体和界面综合作用形成的。高温环境处理对碳纤维的影响可以忽略不计,所以经历高温环境处理前后复合材料tanδ峰的变化,主要来源于树脂基体和界面。由图可知,未经过高温环境处理的原始态复合材料,由于纤维与树脂基体粘接良好,只出现1 个特征峰,对应的温度为Tg0。高温环境处理后,出现了2 个特征峰,对应的温度分别为Tg0和Tg1。主峰(对应的温度为Tg0)主要是由树脂基体发生玻璃化转变产生的,而tanδ肩峰(对应的温度为Tg1)来源于界面。由表可知,在高温环境处理240 h 后,Tg1对应的面积S(Tg1)与Tg0对应的面积S(Tg0)之比为0.266,高温1000 h 后,Tg1对应的面积S(Tg1)与Tg0对应的面积S(Tg0)之比为0.374,峰面积之比明显增大。表明复合材料在经历高温环境处理240 h 后出现了一定程度的后固化和物理老化,树脂基体与纤维之间的界面发生了局部脱粘[9]。高温环境处理1000 h 后,复合材料的后固化与物理老化效应加剧,树脂基体与纤维之间的界面脱粘区域进一步增加。

Tab.1 Temperature and area ratio of tanδ peak of the T800/AC631 composite at different high temperature time

Tab. 2 Slope and area of restoring force curve of T800/AC631 composite with different stress levels before and after high temperature environment treatment

Fig. 2 Storage modulus-temperature curves of the T800/AC631 multi-directional laminate composite at different high temperature environment treatment time

Fig. 3 Loss factor (tan δ) -temperature curves of the T800/AC631 multi-directional laminate composite at different high temperature environment treatment time

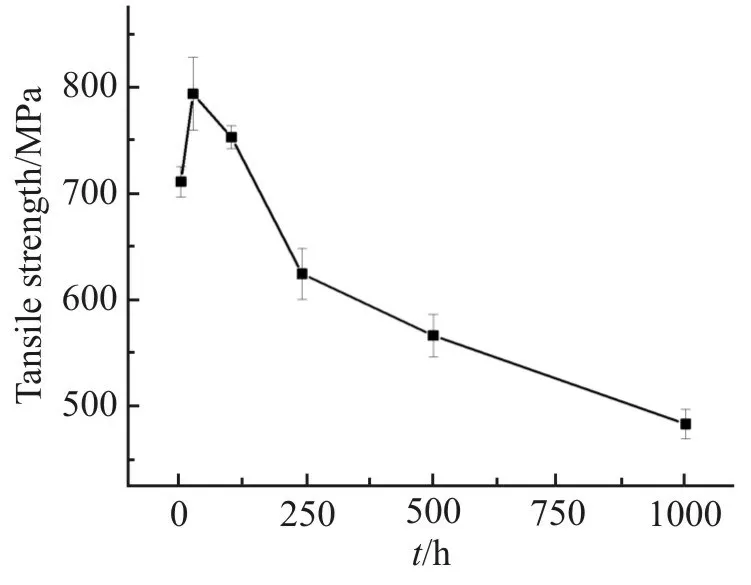

Fig.4 所示为多向铺层T800/AC631 复合材料不同高温环境处理时的拉伸强度。由图可知,随着高温环境处理时间的延长,复合材料的拉伸强度先略有升高后明显下降。在高温环境处理初期,复合材料后固化效应占主导地位,界面脱粘与物理老化还不明显,同时,材料制备时产生的应力得以释放,使复合材料的拉伸强度略有提高。随高温环境处理时间的进一步延长,界面脱粘与物理老化占主导地位,后固化效应逐渐减弱,导致复合材料拉伸强度下降明显。

Fig. 4 Tensile strength of the T800/AC631 multi-directional laminate composite at different high temperature environment treatment time

2.3 拉-拉疲劳损伤

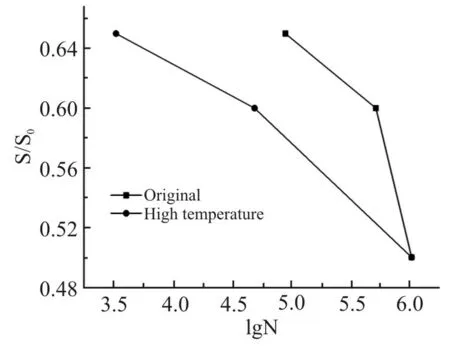

疲劳S-N 曲线一般是指循环加载过程中最大应力(σmax)与疲劳断裂前的应力循环周次N(疲劳寿命)之间的关系曲线[10]。Fig.5 所示为经历高温环境处理前后多向铺层T800/AC631 复合材料的S-N 曲线,其中横坐标为疲劳寿命的对数值,纵坐标为应力水平。由图可知,两条曲线整体变化趋势均为单调递减,随着应力水平的降低,疲劳寿命逐渐增加,应力水平为50%时,疲劳寿命达到100 万次(试样均未断裂)。在经历高温处理后,复合材料疲劳寿命明显降低,表明高温老化对复合材料的疲劳寿命影响显著。

Fig.5 S-N curves of the T800/AC631 multi-directional laminate composite before and after high temperature environment treatment

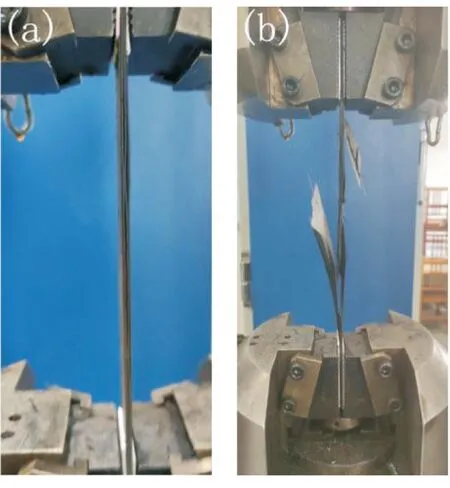

疲劳试样的破坏模式主要包括材料的分层失效及最终的纤维断裂破坏[11]。Fig.6 所示为多向铺层T800/AC631 复合材料在高应力水平(65%或60%)条件下拉-拉疲劳试验典型照片。在疲劳中期,试样发生明显的铺层间分层失效(Fig.6(a));在疲劳结束后,试样发生了纤维断裂和铺层间分层开裂(Fig.6(b))。

Fig. 6 Tension-tension fatigue process diagram of T800/AC631 multi-directional laminate composite(a): middle stage of fatigue; (b): end of fatigue

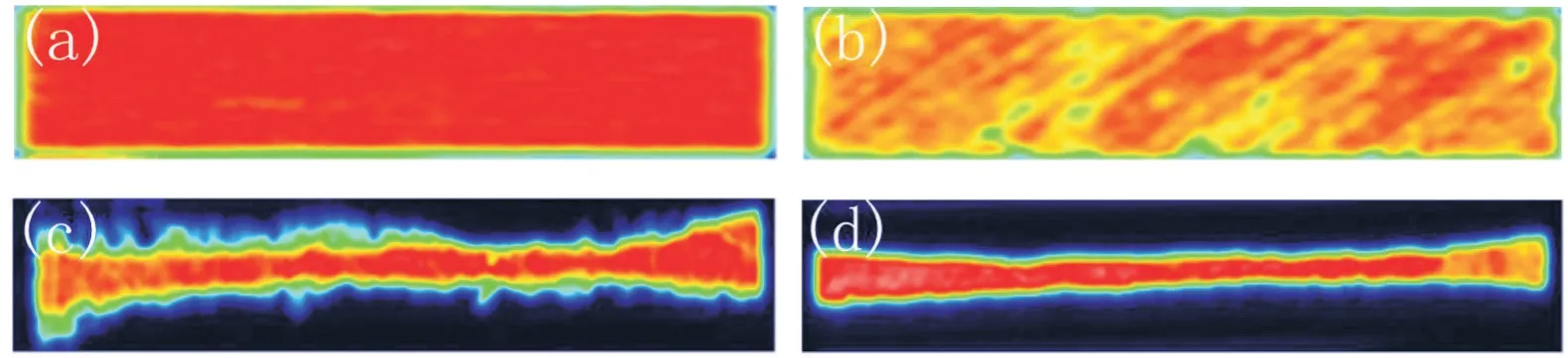

Fig.7(a)和Fig.7(b)所示分别为未做疲劳试验之前经历高温老化前后多向铺层T800/AC631 复合材料疲劳试样的超声C 扫描图。由图可知,在经历高温1000 h 后,材料出现轻微损伤,损伤较重区域出现在试样的边缘,总体来看材料的耐热性能良好。Fig.7(c)和Fig.7(d)所示为50%应力水平下高温环境处理前后经历100 万次疲劳后试样的超声C 扫描图。此应力水平下,经历高温环境处理前后的试样均未发生断裂,红色区域为未受损伤部分,深蓝色区域为损伤部分。经历高温环境处理后试样的损伤比原始态更加严重,仅仅中间部分完好,表明经历高温环境后,材料的抗疲劳性能明显下降。

Fig. 7 Ultrasonic C-scan results of T800/AC631 multi-directional laminate composite before and after high temperature environment treatment

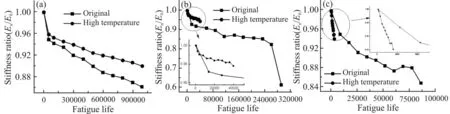

Fig. 8 Stiffness life curves of T800/AC631 multi-directional laminate composite at different stress level before and after high temperature environment treatment

2.4 刚度退化

复合材料在进行疲劳载荷连续加载的过程中随着循环次数的增加,复合材料的刚度逐渐下降,并且刚度下降一般符合以下规律:首先为疲劳的初始阶段,疲劳损伤形式为沿着纤维铺层方向,树脂基体发生开裂,产生裂纹,此阶段刚度下降较快;其次是树脂基体与纤维发生一定程度的界面脱粘和铺层分层开裂,此阶段复合材料刚度下降缓慢;最后是疲劳末期,复合材料各铺层间分层开裂,达到“临界”状态,纤维断裂,此阶段复合材料刚度突然下降[12]。本文选取试样疲劳寿命的10%,20%,30%,40%,50%,60%,70%,80%,90%,99%附近的某个循环中载荷的最大值和最小值与相对应的位移一、位移二,以载荷差比位移差来计算试样刚度比(E/E0),用以描述整个拉-拉疲劳过程中试样的刚度变化[13]。

Fig.8(a)所示为高温环境处理前后50%应力水平下多向铺层T800/AC631 复合材料刚度比-寿命曲线。由图可知,在疲劳初始阶段,随疲劳循环次数的增加,复合材料刚度比发生陡降,随后复合材料刚度比呈现缓慢下降趋势,最终在100 万次时,试样依旧没有发生断裂,未能观察到刚度比的第3 阶段。Fig.8(b),Fig.8(c)所示为高温环境处理前后60%和65%应力水平下多向铺层T800/AC631 复合材料的刚度比-寿命曲线。由图可知,将疲劳应力水平由50%增加到60%和65%之后,高温环境处理前后的复合材料均呈现出完整的快-慢-快三阶段特征,同时,高温环境处理后复合材料的疲劳寿命与原始态相比明显变小,应力水平越大,其疲劳寿命越低。这一试验结果可以归因于,高温处理1000 h 之后,复合材料质损率较高,物理老化与界面局部脱粘严重。50%和60%应力水平条件下,高温环境处理后试样的刚度比下降比原始态试样少,并且呈现出明显的刚度比下降第2 阶段缓慢下降走势,表明在此应力水平范围内,影响刚度比-寿命曲线发生变化的主要原因是高温环境处理导致的后固化与物理老化使其储能模量大幅增加,界面局部脱粘状况难以体现。65%应力水平条件下,由于疲劳载荷过大,高温环境处理后的试样刚度比下降比原始态试样大,且未出现明显刚度比下降的第2 阶段,表明界面局部脱粘占主导地位。过大的疲劳载荷使试样内界面局部脱粘区域迅速扩大,导致复合材料疲劳寿命急剧变短。综上所述,复合材料刚度比-寿命三阶段曲线是探寻高温老化复合材料疲劳行为的有效方法。

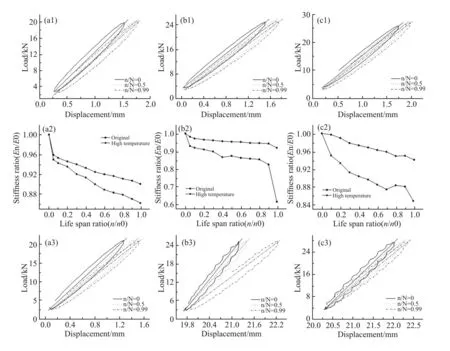

一次疲劳循环是一个能量守恒的过程,外载荷对材料所做的功,一部分转化为材料内部的弹性势能,导致了材料树脂基体开裂、纤维断裂和界面脱粘等,还有一部分以热能形式损失掉。载荷对材料做功的有效部分称为迟滞回能。迟滞回能与载荷有关,由加载正弦波的应力应变轨迹形成的闭环即为迟滞回能环[14]。

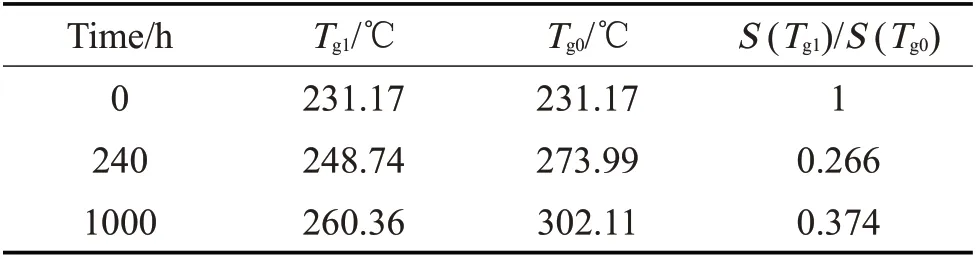

Fig.9 所示为高温环境处理前后不同应力水平下多向铺层T800/AC631 复合材料的部分迟滞回能曲线。50%应力水平下,经历高温环境处理前后试样的疲劳循环次数达到100 万次时,均未发生断裂,所以选取疲劳初期、疲劳中期和末期的数据绘制了相 应 的 迟 滞 回 能 曲 线(Fig.9(a1),Fig.9 (a2),Fig.9(a3))。同理,60%和65%应力水平条件下,经历高温环境处理前后试样均发生断裂,因此选取疲劳寿命比n/N(n为疲劳次数,N为疲劳寿命)分别为0,0.5和0.99 的疲劳数据绘制了相应的迟滞回能曲线(Fig.9(b1),Fig.9 (b2),Fig.9 (b3)和Fig.9 (c1),Fig.9(c2),Fig.9 (c3))。Fig.9 中迟滞回能环轴线斜率和面积的详细数据列于Tab.2。由图表可知,50%,60%和65%应力水平下随疲劳次数/寿命比n/N的增加,迟滞回能环轴线斜率减小,面积增大。在60%和65%应力水平条件下,相同疲劳次数/寿命比(n/N)时,经历高温环境处理后试样的迟滞回能环面积均小于原始态。迟滞回能环面积反映的是疲劳载荷对材料做功的有效部分的大小[15],高温环境处理1000 h 后,复合材料的后固化和物理老化具有使迟滞回能环面积增加的趋势;复合材料的界面局部脱粘将会使迟滞回能环面积减小。根据上述实验结果可知,高温环境处理后迟滞回能环面积均比原始态小,表明界面局部脱粘是影响材料疲劳性能的主要因素,迟滞回能环轴线斜率和面积可以表征复合材料的高温老化损伤效应。

Fig.9 Restoring force curves of T800/AC631 multi-directional laminate composite before and after high temperature environment treatment at different stress levels

3 结论

本文在高温环境(200 ℃)下对多向铺层T800/AC631 双马来酰亚胺复合材料进行了长时间暴露处理,随着高温环境处理时间的延长,复合材料吸附的水分使其质损率呈现先迅速升高后缓慢升高的变化规律;DMA 测试结果表明,复合材料发生了一定程度的界面脱粘、后固化和物理老化;物理老化与界面局部脱粘是拉伸强度先略有升高后明显下降变化的主要因素;高温环境处理1000 h 后,复合材料出现轻微损伤,其疲劳寿命与原始态相比明显下降,疲劳破坏模式主要为纤维断裂和铺层间分层开裂。复合材料刚度比-寿命三阶段曲线是探寻高温老化复合材料疲劳行为的有效方法,迟滞回能环轴线斜率和面积可以表征复合材料高温老化损伤效应。