聚二甲基硅氧烷柔性基材上应力-激光复合制备直角微沟槽

2022-06-16谢凯武李泽斌钟世裕蔡俊劲常磊鑫

谢凯武,李泽斌,邓 宇,张 璆,钟世裕,蔡俊劲,常磊鑫

(广东工业大学机电工程学院,广东广州 510006)

热固性聚合物是典型的用于制造微流控芯片的柔性基材。其中,聚二甲基硅氧烷(PMDS)具有透明度高,机械柔韧性高,生物相容性好,稳定性和流动性好等特点,广泛用于纳米机电系统(MEMS)器件、芯片实验室和微流控等领域[1~4]。

PDMS 表面微纳加工技术主要有离子刻蚀[5],纳米压印[6]等,这些技术对环境有很高的洁净度要求,而且用于表面图案化的掩膜或模具的制备也比较复杂[7]。相比其他表面微纳加工技术,激光加工技术是利用激光能量密度高的特性,通过光子与材料的相互作用,实现材料的去除与改性,加工过程中材料无污染,刀具无磨损,具有加工速度快,精度高,无需掩膜等优势[8]。在环境条件下对PDMS 进行激光照射是一种简单而有效的微加工方法,可以在不改变本体性质的情况下激活和功能化表面。飞秒、皮秒和纳秒激光技术都已用于PDMS 的表面加工,Ou 等[9]利用飞秒激光在PDMS 上加工微孔,研究表明表面散色波和激光能量耦合是形成微孔的原因,调节激光功率和脉冲延迟可以控制微孔的粗糙度和烧蚀面积。董世运等[10]利用皮秒激光直接加工PDMS 表面制备单向微沟槽、网格微沟槽等不同的结构,研究表明皮秒激光加工PDMS 表面获得了表面微纳结构。

飞秒激光虽为冷加工,但其设备价格昂贵,相比之下,纳秒激光因其制造成本低,加工效果良好,被认为是最有前途的加工方法之一。Rong 等[11]利用纳秒激光在PDMS 表面制备微孔,研究了脉冲重复频率、加工速度和加工次数对微孔质量的影响,获得了微孔质量最佳的工艺参数,实验结果表明,加工了微孔结构的PDMS 能提升其拉伸极限性能。Atanasov 等[12]利用紫外、可见光、近红外纳秒脉冲激光在PDMS 表面加工微阵列结构,研究了加工区域内化学成分和结构的变化,发现激光束的质量对表面的处理和功能化很重要。Deng 等[13]利用纳秒脉冲激光加工PDMS 表面,在其表面制备了微裂纹,研究了激光能量密度和扫描速度对微裂纹形貌的影响,实验结果表明,微裂纹沿着激光扫描路径发展,激光能量密度和扫描速度能调控微裂纹的大小和方向。目前,PDMS 因其优异性能在微流控领域得到广泛应用,微流控芯片的微流道常采用掩膜和模具的方式加工,但是这两种方法成本较高,而使用激光在PDMS 表面直接制备微流道的方法具有便捷高效的特点。为满足使用要求,在流道上不可避免会有转向的设计,而对于利用纳秒激光在PDMS表面制备具有转向的微沟槽,尤其是直角转向的微沟槽,并对其表面形貌的表征和几何形貌成形规律缺乏研究,且在预应力下激光加工PDMS 表面微沟槽方面,对预应力下的微沟槽形貌表征还暂无相关研究。

因此,本文利用紫外纳秒激光器和应力辅助装置在PDMS 表面加工直角微沟槽,研究了预应力角度和激光扫描速度对制备的直角微沟槽形貌的影响,对直角微沟槽的形貌进行了分析。实验结果表明,应力辅助可以调控PDMS 表面微裂纹的走向和微沟槽的形貌。

1 实验部分

1.1 材料与设备

聚二甲基硅氧烷:Sylgard 184,美国道康宁公司,由预聚物(聚二甲基-甲基乙烯基硅氧烷)与交联剂(聚二甲基-甲基氢硅氧烷)按10:1 的质量比混合均匀而成,脱气30 min,在60 ℃交联固化1 h,得到厚度为1 mm 的PDMS,切成30 mm×30 mm×1 mm 的样品备用。

实验所使用的设备为美国Advanced Optowave生产的FOTIA 355 紫外纳秒激光器,波长为355 nm,光斑直径为20μm,最大重复频率为200 kHz,最大输出功率为6.2 W。其光路系统如Fig.1(a)所示,激光经衰减片、反射镜、扫描振镜和聚焦镜聚焦在PDMS 表面,利用计算机控制扫描振镜实现光斑的快速扫描及二维图案加工。实验所使用的应力辅助装置如Fig.1(b)所示。该装置由步进电机1、导轨2、双向丝杆(导程为0.8 mm)、夹头4、载物台5 及控制驱动电路6 等组成。PDMS 在拉伸过程中表面会产生波纹变形结构,表面平整性无法达到加工要求,因此在垂直于拉伸方向上施加一个辅助拉力来消除波纹变形结构。此外,采用一端固定,一端运动的拉伸方式,会导致样件整体变形不均匀,难以保证拉伸/释放过程中的受力均匀性。针对上述问题,设计了一个双向拉伸装置,采用双向丝杆实现双向同时拉伸,并且双向丝杆交叉布置,配合相应的控制电路实现了X-Y双方向的同时双向拉伸/释放功能。在该装置中,X方向作为主拉伸方向,为激光加工提供应力辅助;Y方向作为辅助拉伸方向,用以消除波纹变形结构,保证表面平整性。

Fig.1 (a) Schematic of experimental apparatus and (b) two-way stretch device

1.2 实验过程与参数

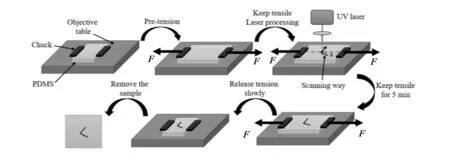

激光加工PDMS 的工艺流程如Fig.2 所示。将PDMS 固定在载物台中心,步进电机驱动丝杆带动载物台运动,完成拉伸动作,为样件提供预应力。保持拉伸状态,激光通过数值孔径(NA)为0.25 的聚焦镜聚焦在PDMS 表面,计算机控制激光的扫描路径,在样件表面加工直角微沟槽。激光作用结束后,保持拉伸状态5 min,再缓慢释放拉力,取下样件。

Fig.2 Schematic of the process flow

实验中固定激光重复频率50 kHz,脉冲宽度19 ns,该参数下激光器的输出功率为6.2 W。脉冲频率固定下,振镜的扫描速度直接决定了激光光斑的重叠率。重叠率是指同一直线上相邻2 个激光光斑的重叠程度。重叠率(Or)的计算公式如式(1)所示

式中:v—扫描速度,mm/s;f—激光脉冲频率;d—激光光斑直径。

计算不同扫描速度下的光斑重叠率。改变预应力的角度,预应力的角度定义如Fig.2 所示,拉力与激光初始扫描方向之间的夹角(θ)定义为预应力的角度。调整激光的扫描速度进行一系列实验,其参数条件如Tab.1 所示。

Tab.1 Variables of the experiment

1.3 测试与表征

将样件放入75%酒精和去离子水中,用超声清洗仪分别清洗5 min,取出样件,在室温自然风干。使用激光共聚焦显微镜(OLS400,日本奥林巴斯公司)对激光加工后的PDMS 表面微沟槽形貌进行表征,测量直角微沟槽的深度和宽度,同一个参数下测量8 个不同位置的槽深和槽宽取平均值。

2 结果与讨论

2.1 激光扫描速度对直角微沟槽表面形貌的影响

计算机绘制具有90°转角的扫描路径,在振镜控制下加工出绘制的图形。如Fig.3 所示,Fig.3(a~f)分别表示在没有预应力的前提下,扫描速度为100~600 mm/s 时直角微沟槽的表面形貌,图中白色粗箭头代表激光的扫描方向。可以看出,扫描速度对直角微沟槽的形貌有显著影响。如Fig.3(a)所示,扫描速度为100 mm/s 时,其光斑重叠率最高,为90%,激光在PDMS 上累积的能量最大,微沟槽两侧材料被激光烧蚀去除。当扫描速度增大至200 mm/s 时,如Fig.3(b)所示,直角微沟槽两侧出现分布不均的微裂纹,如图中白色细箭头所示部位。当扫描速度在300~600 mm/s 的范围内时,直角微沟槽两侧出现分布均匀的微裂纹,如Fig.3(c ~f )中白色细箭头所示部位,微裂纹的大小,长度及分布角度均受扫描速度的影响,这与参考文献[13]的研究结果一致。定义微沟槽的内外侧,如Fig.3(b)所示。当扫描速度小于300 mm/s 时,直角微沟槽的内外侧形貌差异较大,如Fig.3(b)和Fig.3(c)中白色圆圈所示部位,内侧材料烧蚀去除更明显,这是由于激光光斑在微沟槽的内侧作用次数大于外侧导致的,如Fig.4(a)所示,当光斑重叠率为80%(200 mm/s)时,微沟槽内侧光斑作用次数达7 次,而外侧的光斑作用次数小于4 次。随着扫描速度增大,如Fig.4(b)所示,光斑重叠率为50%(500 mm/s),内外侧光斑作用次数差减小,其形貌差异也逐渐减小,如Fig.3(d~f)所示。

Fig.3 Morphologies under different laser scanning speeds

Fig.4 Schematic of laser effect number under different overlap rates

2.2 预应力作用对直角微沟槽表面形貌的影响

实验设置一个固定拉力值,对样件单边施加5 mm 的拉伸量,研究分析预应力角度对微沟槽形貌的影响,结果如Fig.5 所示。以扫描速度300 mm/s 的样件为例,Fig.5(a)为无拉力下的表面形貌,作为对照,定义转角的进出口处;Fig.5(b ~ f )分别表示0°~90°范围内的表面形貌图,图中白色粗箭头方向代表激光扫描方向;当拉力与初始扫描方向平行时,如Fig.5(b)中白色细箭头所示,微沟槽两侧的微裂纹均匀分布且垂直于扫描方向。在转角出口处,拉力夹角由0°转变为90°,表面形貌发生变化,微沟槽两侧的微裂纹转变为平行于扫描方向分布,转角外侧微裂纹均匀过渡,而内侧因光斑重叠率高,激光能量累积大,主要体现为材料烧蚀去除。当拉力与初始扫描方向成一定夹角时,如Fig.5(c ~ e)所示,微裂纹与扫描方向成一定角度分布在微沟槽两侧。测量进口处微裂纹与扫描路径之间的夹角,当拉力夹角为30°时,微裂纹角度分布在55°~65°之间;当拉力夹角为45°时,微裂纹角度分布在45°~55°之间;当拉力夹角增大到60°时,微裂纹角度分布在35°~45°之间,由测量结果可以发现,微裂纹与拉力之间的夹角范围是85°~105°,其分布大致垂直于拉力的方向。在参考文献[13]的研究中,影响微裂纹角度的主要因素是热应力。在本文研究中,可以认为微裂纹的分布受热应力和拉应力的共同作用,其中拉应力角度是控制微裂纹走向的主要因素。

Fig.5 Surface morphology at 300 mm/s of different tension angles

初始夹角为30°和60°时,出口处拉力方向会有所变化,其夹角由原来的30°转变为60°,由原来的60°转变为30°,而初始角度为45°时,拉力方向没有改变。出口处微裂纹仍然按上述角度分布规律均匀分布在微沟槽两侧。转角外侧的微裂纹均匀过渡,内侧以烧蚀为主。当初始夹角为90°时,微裂纹的分布情况与0°相反,如Fig.5(f)所示。

值得注意的是,当拉力与扫描方向存在一定夹角时,受PMDS 变形的影响,微沟槽走向发生偏转。本文测量了不同角度和不同激光扫描速度下路径偏移后的夹角,其变化曲线如Fig.6(a)和Fig.6(b)所示。当拉力夹角为30°时,偏转后的夹角范围在77.39°~80.73°之间,平均值为79.28°。当拉力夹角为45°时,夹角范围在74.57°~78.48°之间,平均值为76.67°。当拉力夹角为60°时,夹角范围在78.27°~80.27°之间,夹角平均值79.36°。从Fig.6(b)中可以看出,激光的扫描速度对路径偏转量影响很小,影响路径偏转量的主要因素是预拉力的角度。

Fig.6 Path offsets of different tension angle(a) and different scanning speed(b)

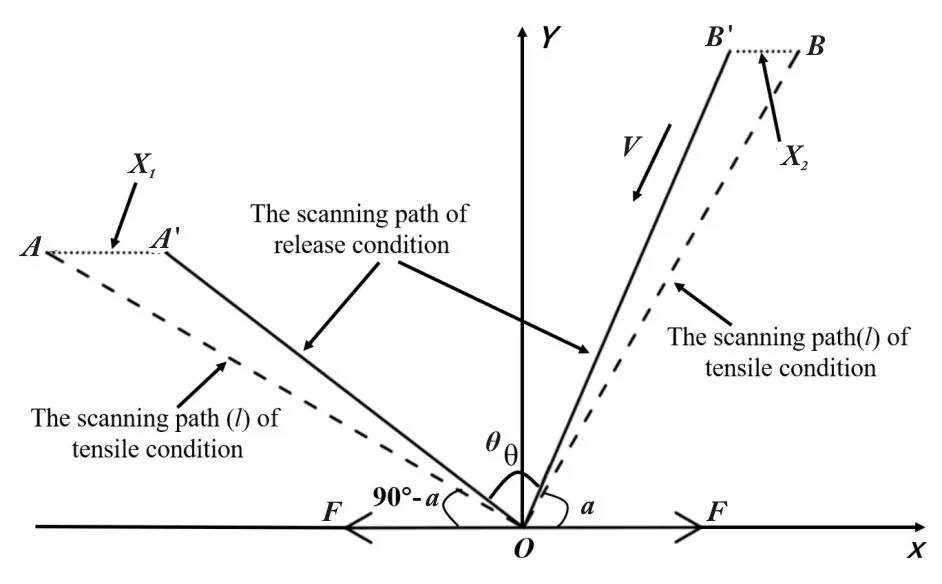

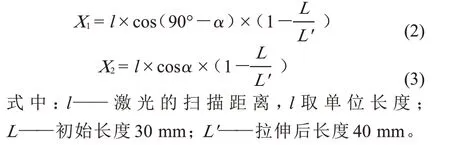

对路径偏移夹角进行理论计算,如Fig.7 所示,建立直角坐标系,转角中心位于坐标原点。在该坐标系下,X1,X2表示拉力释放后PDMS 在X方向的收缩量,Y方向沿X方向平移,收缩量为0。虚线代表拉伸状态下的扫描路径,实线代表拉力释放后的实际路径,α代表拉力与初始扫描方向之间的夹角,其中θ为路径偏移夹角。PDMS 水平方向上的收缩量为

Fig.7 Schematic of theoretical calculation of the deflection angle

由A,B 的坐标及收缩量X1,X2得A',B'的坐标,进而得到θ的计算公式如式(4)

将α=30°,45°和60°代入式(4)计算可得θ30°=75.82°,θ45°=73.74°,θ60°=75.82°。

从理论计算结果可以看出,理论计算值与实际测量值的误差在3~4°之间,但理论计算结果的趋势与实际测量结果的趋势(Fig.8(a))基本保持一致,可以认为,扫描路径的偏转是拉应力和热应力共同作用的结果。

2.3 预应力角度对直角微沟槽几何形貌的影响

激光扫描速度和预应力角度对直角微沟槽槽深槽宽的影响变化规律如Fig.8 所示。从整体上看,直角微沟槽的深度和宽度随扫描速度的增大而减小,这是由于扫描速度增大,光斑重叠率降低,激光作用在PDMS 表面的能量减小所致。测量进出口处的槽深槽宽,分析直角微沟槽几何形貌的一致性。

Fig.8 Groove depth and groove width change with speed graph under different tension angles

从Fig.8(a)可以看出,无拉力情况下,热应力是影响微沟槽形貌的主要因素,直角微沟槽的深度前后一致性较好。当拉力夹角为0°时,如Fig.8(b)所示,转角进出口的槽宽槽深差异较大,这是由于出口处激光的扫描方向偏转90°,使得出口处拉力夹角由原来的0°突变为90°,在拉力释放过程中,出口处微沟槽受到垂直于扫描方向的内应力挤压作用,使得槽深槽宽明显小于进口处的槽深槽宽,这种差异在低速度下更为明显。当拉力夹角为30°时,如Fig.8(c)所示,对比Fig.8(b)可以发现,微沟槽的槽深槽宽前后差异性减小,这是由于出口处的拉力夹角由原来的30°转变为60°,作用在平行于扫描方向上的分力由原来的Fcos30°转变为Fcos60°,作用力突变量较小,因此差异性减小。随着拉力夹角增大到45°,如Fig.8(d)所示,低扫描速度下的槽深槽宽前后差异性进一步减小。当拉力夹角为60°时,如Fig.8(e)所示,微沟槽的槽深槽宽前后一致性最好,可以发现,拉力角度为30°和60°的情况下,微沟槽的几何形貌变化并不像微裂纹的走向一样具有一定的对称性,这说明微沟槽的几何形貌受到热应力和拉应力的共同作用。当夹角增大至90°时,转角前后的差异性出现,与平行条件下的情况相反,微沟槽出口处的槽深槽宽大于进口处的槽深槽宽。从整体上来看,随着速度增大,槽深槽宽前后的差异逐渐减小。这是由于扫描速度增大,激光累积在PDMS 上的能量减少,材料的去除量也减小。激光在PDMS 表面加工,对PDMS 而言表面完整性受到破坏,PDMS 作为良好的弹性体,弹性模量范围内受力可恢复形变,在恢复变形的过程中内应力会对表面结构形貌产生影响,而材料去除量减小,内应力的影响效果也随之减小,因此,在较高的扫描速度(大于300 mm/s)下,槽深槽宽的前后一致性较好。

3 结论

本文利用紫外纳秒(355 nm)激光器,结合应力辅助,在PDMS 表面制备了直角微沟槽,表征和分析了激光扫描速度、预拉力角度对直角微沟槽的表面形貌及几何形貌的影响。实验发现,激光扫描速度可以调控微沟槽的形貌,低速下直角微沟槽的内侧烧蚀更为明显。研究发现,预应力对微沟槽的形貌影响显著,通过控制拉力夹角,可以调控微沟槽两侧的裂纹走向,转角前后的槽深槽宽和扫描路径的偏移量,当拉力与扫描方向的夹角为60°时,微沟槽的槽深槽宽一致性最好。应力辅助调控表面微裂纹的方法可为PDMS 表面功能化提供思路。