航空铝合金原位腐蚀疲劳性能及断裂机理

2022-06-15王付胜孔繁淇王文平陈亚军

王付胜,孔繁淇,王文平,陈亚军*

(1 中国民航大学 中欧航空工程师学院,天津 300300;2 北京经纬恒润科技股份有限公司,北京 100191)

2XXX系列铝合金因具有高强度和低密度的优异性能,被广泛用于飞机和汽车制造业的结构材料。虽然Cu和Mg在金属间化合物相中的贡献使合金具有较高的强度,但由于金属间化合物相颗粒的存在,合金的耐蚀性明显下降[1]。飞机在服役过程中所处的环境十分复杂,包括干燥、潮湿、盐水等。当飞机暴露于室外环境中,特别是在海洋环境中时,易于发生不同形式的腐蚀[2-3]。腐蚀疲劳是一种环境与载荷耦合损伤形式,是航空铝合金最常见也是危害最严重的一种失效类型。在EXCO中LY12-T3腐蚀类型存在点蚀→晶间腐蚀→剥落腐蚀的变化[4]。并且在静态腐蚀条件下,材料在早期仅会出现小型蚀坑,且连续的析出相颗粒会加速腐蚀扩展[5-6]。回丽等[7-8]研究了不同的预腐蚀环境对7075铝合金疲劳性能的影响。发现无腐蚀疲劳断口表面的塑性条带较多,而预腐蚀疲劳断口则多为准解理形貌,并且含有更多的脆性条带,且预腐蚀后的含孔薄片疲劳寿命较未腐蚀情况下的下降20%以上。Adjel等[9]研究了1050A铝合金在3.5%NaCl溶液中预腐蚀不同时间对材料疲劳性能的影响。结果发现,浸泡时间越长会导致材料表面的点蚀数量增多,但对材料的疲劳寿命影响较小。Zhang等[10]研究了沿海大气预腐蚀对2024铝合金的疲劳失效机理。发现2024铝合金主要的腐蚀形态为晶间腐蚀,疲劳裂纹始于晶间腐蚀的最深边界。Frédéric等[11]针对2024铝合金进行了溶液中的原位腐蚀疲劳实验,研究其腐蚀和疲劳的耦合作用。结果发现,载荷对疲劳裂纹扩展速率的影响远大于腐蚀时间的影响。Shen等[12]研究了腐蚀条件下A7 N01P-T4铝合金的疲劳行为。发现溶液中的氯离子促进了铝合金基体在裂纹尖端的阳极溶解。腐蚀过程中产生的氢被裂纹尖端的金属吸收,扩散进入裂纹尖端的塑性区域,导致局部氢脆,加快裂纹扩展速率。

目前一般采用预腐蚀后疲劳或者腐蚀疲劳交替进行的实验研究方法,且多采用溶液和潮湿空气[2]作为腐蚀环境。为接近飞机真实服役情况,本工作设计并搭建原位盐雾腐蚀疲劳实验平台,进行原位腐蚀疲劳实验,并将预腐蚀试样放置于同一盐雾环境中进行相同时间的预腐蚀处理,然后进行预腐蚀疲劳实验,分析对比不同腐蚀疲劳条件下的腐蚀疲劳寿命。利用扫描电镜(SEM)分析宏、微观断口特征,探究原位腐蚀疲劳、无腐蚀疲劳和预腐蚀疲劳裂纹的萌生以及扩展方式,对比分析其失效机理。

1 实验材料与方法

1.1 实验材料

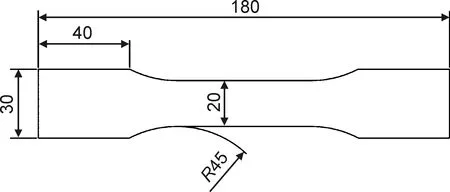

试件材料为2024铝合金,本工作所用的试样根据铝合金材料腐蚀疲劳实验标准制备,相关尺寸选取参照ASTM E466—2015设计标准,试样总长度为180 mm,测试段宽度为20 mm,测试段长宽比为3。试件尺寸示意图如图1所示,厚度为3 mm。

图1 试件尺寸示意图(mm)

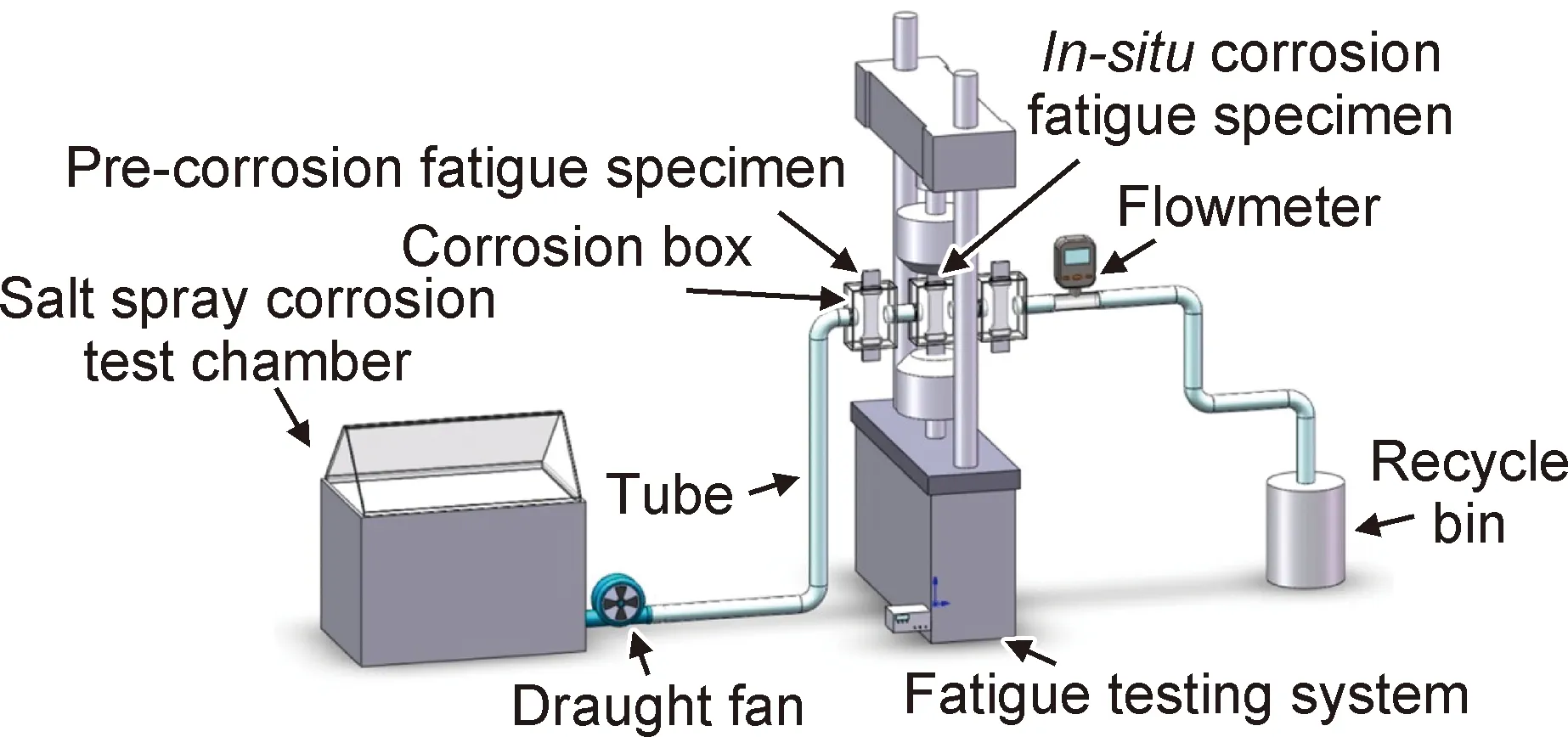

1.2 原位盐雾腐蚀疲劳实验平台

设计搭建专用实验平台进行原位盐雾腐蚀疲劳实验,示意图如图2所示。该平台分为盐雾腐蚀部分和疲劳加载部分,盐雾腐蚀部分包含盐雾腐蚀实验箱、引风机、导气管道、原位腐蚀盒、预腐蚀盒和流量计。预腐蚀盒与原位腐蚀盒使用相同的导气管道连接,实现所有试样在相同腐蚀环境下暴露相同时间。疲劳试验机使用Instran8803电液伺服疲劳机。在疲劳实验过程中,试样始终处于腐蚀环境中,且整套装置的密闭性良好,无盐雾外溢发生。

图2 原位腐蚀疲劳实验平台示意图

1.3 实验方案

依托原位腐蚀疲劳平台,在进行原位腐蚀疲劳实验的同时,在试样前后放置预腐蚀试样,保证预腐蚀试样与原位腐蚀试样处于相同的腐蚀环境当中,当原位腐蚀疲劳试样断裂后,同时取出预腐蚀试样,保证预腐蚀试样与原位腐蚀试样的腐蚀时间相同,达到控制变量的目的。根据ASTM B117—2016标准,选用质量分数为5%的NaCl溶液作为腐蚀介质,pH值控制在6.5~7.2之间,实验过程中通过盐雾腐蚀箱控制温度在35 ℃左右。疲劳载荷波形选用正弦波,根据拉伸实验结果,应力水平选为抗拉强度的70%,即350 MPa,固定应力比为0.5,频率为5 Hz。使用Hitachi S-3400 N型扫描电子显微镜对疲劳断口以及表面形貌进行观察。

2 结果与分析

2.1 疲劳寿命与分析

表1为三种腐蚀疲劳条件下试样的疲劳寿命。可以看出,原位腐蚀疲劳寿命为无腐蚀疲劳寿命的42%,预腐蚀疲劳寿命为无腐蚀疲劳寿命的92%。说明较短时间的预腐蚀对2024铝合金的寿命影响较小,并且原位腐蚀对疲劳寿命的影响远大于预腐蚀。图3为不同腐蚀疲劳条件下材料疲劳寿命分布图。可以发现,原位腐蚀疲劳寿命出现了明显的下降。

图3 不同腐蚀疲劳条件下疲劳寿命分布

表1 不同腐蚀疲劳条件下的疲劳寿命

2.2 不同腐蚀疲劳源对裂纹扩展形式的影响

图4为三种腐蚀疲劳条件下的断口形貌,白色虚线箭头表示疲劳裂纹扩展方向。可以观察到,疲劳裂纹萌生区域为平整的扇形放射状。无腐蚀疲劳试样和预腐蚀疲劳试样断口仅发现单一疲劳源,而原位腐蚀疲劳呈现出多个疲劳源的特征。另外,三种方式下疲劳源的位置分布也不同:无腐蚀试样疲劳源的位置在薄板试样的棱角处;腐蚀造成的应力集中导致疲劳裂纹的萌生,预腐蚀试样疲劳源的位置在板材截面侧边,被腐蚀产物所覆盖,腐蚀形貌较为明显;原位腐蚀疲劳裂纹源出现在截面侧边以及棱角处,由于疲劳源处覆盖的腐蚀产物较少,疲劳裂纹萌生于原位腐蚀疲劳早期。

图4 疲劳断口扫描电镜照片 (a)无腐蚀;(b)预腐蚀;(c)原位腐蚀

2.2.1 腐蚀疲劳源断口形貌

图5为无腐蚀疲劳源微观形貌及EDS分析。从图5(a-1)中可以观察到,疲劳源附近的断裂形式为穿晶断裂,且表面较为粗糙,疲劳裂纹在粗糙的表面扩展缓慢,使得材料最终的疲劳寿命较长[13]。同时,在疲劳源附近可以观察到若干半球型孔洞。图5(b-1)为孔洞内尚未脱落的粒子微观图。从能谱分析结果可知,孔洞为第二相Cu-Mg化合物脱落留下的痕迹。由于第二相粒子与基体在硬度等方面存在差异,而且二者之间的结合力较弱,在循环应力加载时第二相粒子易脱落或断裂,因此成为薄弱区,导致微裂纹在此处萌生[14]。无腐蚀条件下,应力集中和材料微观结构共同导致试样裂纹萌生。

图5 无腐蚀疲劳源微观形貌(1)及EDS分析(2) (a)基体;(b)粒子

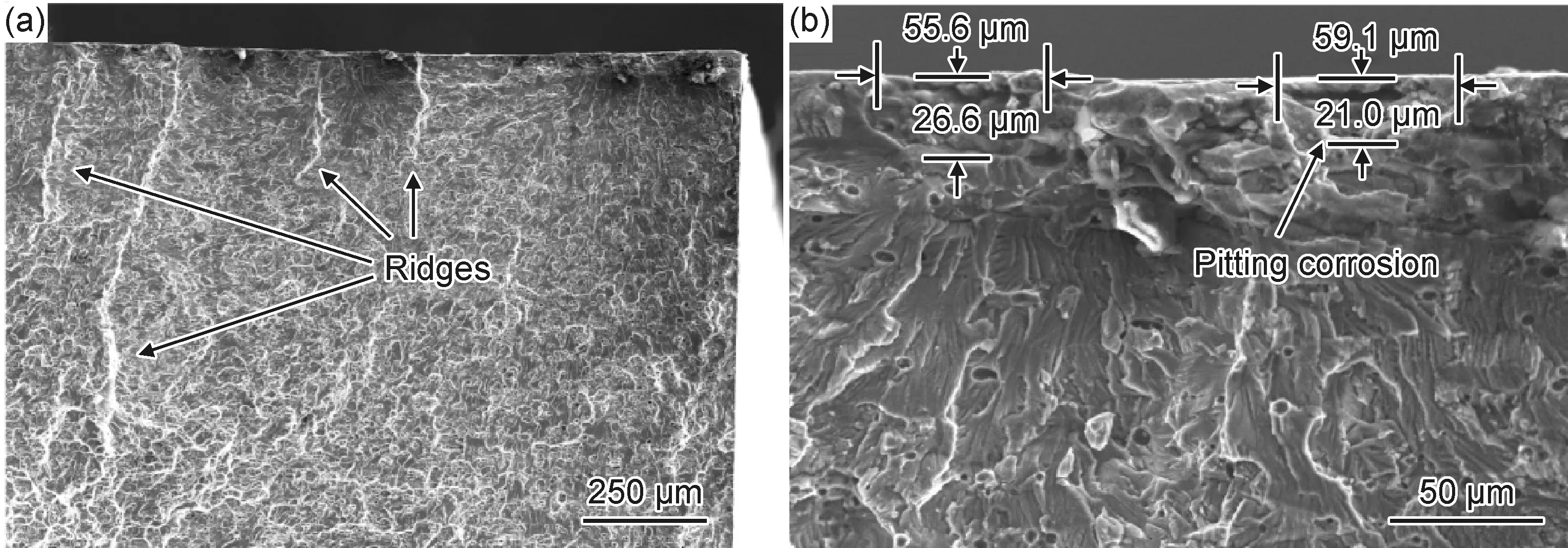

预腐蚀疲劳断口表面浅层被呈泥状花样的腐蚀产物所覆盖,腐蚀区域为连续的宽且深度浅的晶界腐蚀形貌,大部分区域腐蚀产物堆积较厚且密集。图6为预腐蚀疲劳源处疏松腐蚀产物形貌。与文献[10]中裂纹从腐蚀最深处开始萌生的结论相反,如图6中虚线所示,疲劳源位于腐蚀深度最浅部位,且观察到方框中裂纹源处的腐蚀产物相对较薄且分布疏松。这是由于腐蚀产物在一定程度上会导致裂纹闭合,阻止裂纹生长,而在腐蚀产物较为疏松的区域,闭合作用相对较弱,易于疲劳裂纹的扩展[15]。图7为原位腐蚀疲劳试样断口疲劳源SEM图。如图7(a)所示,原位腐蚀疲劳试件具有多个裂纹源,裂纹源区域尺寸约为预腐蚀疲劳源区域尺寸的25%。在实验过程中,外加载荷的作用使表面产生滑移带,滑移带的挤入、挤出在表面形成位错,增加试样表面的粗糙度,易于腐蚀介质附着,导致腐蚀速度加快[16]。如图7(b)所示,疲劳源出现在点蚀位置,并呈半圆和半椭圆状向外扩展,断口表面分布多个连接至试样表面的撕裂脊,撕裂脊均位于相邻疲劳源间,且相互平行。说明在疲劳载荷的作用下,相邻位置裂纹同时扩展,在表面结合并引起内部的脆性断裂。

图6 预腐蚀疲劳源处疏松腐蚀产物

图7 原位腐蚀疲劳断口SEM图

2.2.2 腐蚀疲劳试件表面形貌

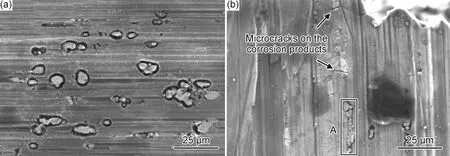

图8为预腐蚀疲劳试样表面蚀坑形貌。从图8(a)中发现,预腐蚀疲劳试件表面遍布大小形态不一的点蚀坑。疲劳加载实验过程中,在点蚀坑造成的力学性能薄弱处首先形成疲劳源,裂纹开始在该处扩展,分担了其他区域的应力集中,一定程度上减缓其他区域的裂纹扩展,从而表现为单一疲劳源[17]。由图8(b)可以观察到多处腐蚀产物表面出现垂直于加载方向的裂纹,且A处长条形的蚀坑在疲劳载荷下出现了碎裂,此与图6断口疲劳源处腐蚀产物疏松形貌相对应。

图8 预腐蚀疲劳试样表面点蚀坑形貌

图9为原位腐蚀疲劳试样表面裂纹形貌。可以观察到,试样表面存在不同尺寸且与主应力方向垂直、尖锐狭长的裂缝。裂纹的扩展路径出现较大的偏折,这是由于裂纹对扩展路径的缺陷较为敏感[18],偏折区域对应于断口表面的撕裂脊形貌。由于腐蚀产物堆积较少,裂纹闭合作用弱,裂纹萌生速度快,在短时间内多处裂纹几乎同时开始萌生,不同裂纹源间的相互影响较弱,在循环应力的作用下裂纹发生横向快速扩展,并与周围裂缝相连通,加快裂纹扩展速率。

图9 原位腐蚀疲劳试件表面裂纹形貌

2.3 腐蚀疲劳作用对裂纹扩展速率的影响

2.3.1 解理形貌

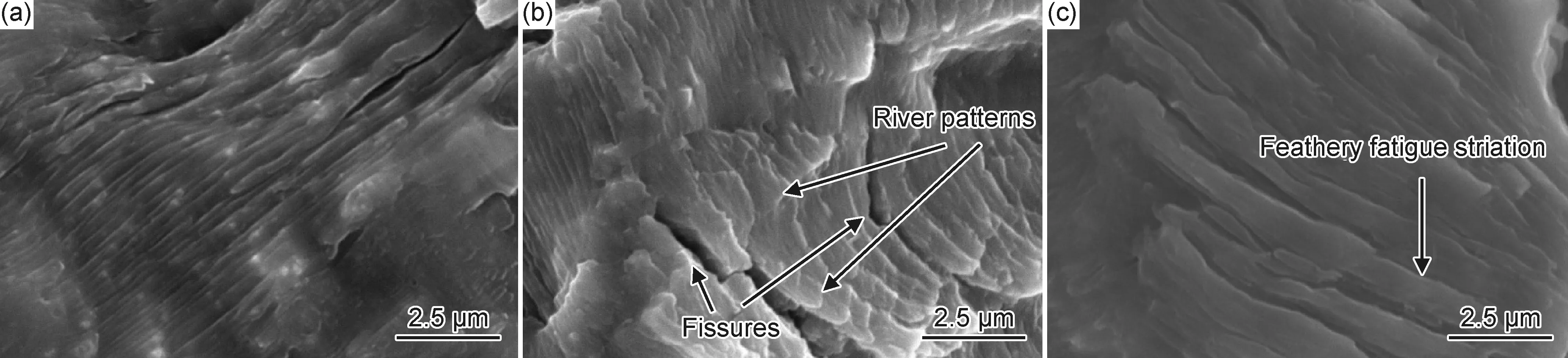

当金属材料内部晶粒不平行时,裂纹穿晶扩展,从而在断口上形成解理台阶[17]。图10为无腐蚀、预腐蚀和原位腐蚀疲劳解理形貌。由图10(a),(b)观察到,无腐蚀疲劳和预腐蚀疲劳二者形态特征相似,都存在连续的解理面以及与主裂纹扩展方向平行的二次裂纹,并且在第二相的孔洞内可观察到滑移带。当循环载荷加大时,裂纹扩展过程中遇到硬度较大的第二相粒子,裂纹从其周围绕过,导致周围基体材料发生塑性变形,在孔洞内表面形成位错[19]。图10(c)为原位腐蚀疲劳准解理形貌。可以看到解理面凹凸不平,解理台阶连续性差,总体呈杂乱无章状,解理面被撕裂棱分割。撕裂棱是在裂纹扩展过程中遇到硬度较大的第二相粒子,由于裂纹快速扩展并撕裂材料而呈现出的形貌[20]。在第二相夹杂粒子的孔洞周围可以观察到微小的独立解理台阶,这是由解理断裂和微孔聚合两种机制混合作用产生的。

图10 无腐蚀(a)、预腐蚀(b)和原位腐蚀(c)疲劳解理形貌

2.3.2 疲劳条带性质

图11为不同腐蚀疲劳试样疲劳裂纹扩展区的条带形貌。如图11(a)所示,绝大部分区域的条带光滑连续、间距规则,可以清楚看到大量与主裂纹扩展方向垂直的条纹状花样。通过条纹特征可以判断,在无腐蚀疲劳条件下,2024铝合金试件的疲劳裂纹扩展区的疲劳条带主要为塑性疲劳条带,说明该铝合金试样具有较好的延性,在受循环载荷作用时,产生大量塑性变形。图11(b)为预腐蚀试样疲劳裂纹扩展区的疲劳条带形貌。发现大部分区域的条带参差不齐,光滑度差。条带之间有明显张开的裂痕,而且存在垂直于条痕的微小解理台阶,解理台阶将条痕割裂开,破坏条纹花样的光滑度。这些微小解理面的方向与主裂纹扩展方向一致,并且呈现出解理河流花样形貌[21]。上述形态特征表明,扩展区疲劳条带为脆性疲劳条带,说明经过预腐蚀处理的材料塑性降低,脆性增加[6],受循环载荷作用时更易脆性开裂,腐蚀作用使材料有变脆的倾向。图11(c)为原位腐蚀疲劳扩展区的条带形貌。发现绝大部分区域的条纹都有崩裂的形貌特征,可以观察到参差不齐、粗糙的片状条带,腐蚀产物覆盖疲劳条带导致条带模糊。大量条带都是在垂直于主裂纹扩展方向上皲裂的羽状疲劳条带,这是脆性疲劳条带的典型特征。对原位腐蚀疲劳试样而言,由于表面裂纹处疏松的腐蚀产物空隙促进了腐蚀盐雾内渗[22],腐蚀介质从表面通过裂纹扩散至裂尖的前沿区域,引起材料的局部损伤,导致铝合金材料的塑性降低,脆性增加,从而在循环应力的作用下更易脆性开裂[23]。因此2024铝合金在腐蚀盐雾氛围中发生快速疲劳断裂,产生脆性疲劳条带。

图11 无腐蚀(a)、预腐蚀(b)和原位腐蚀(c)疲劳条带形貌

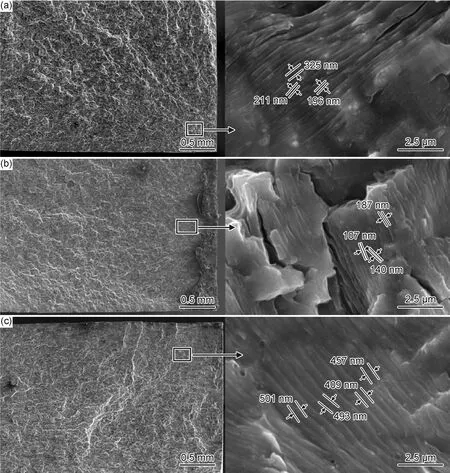

2.3.3 疲劳条带间距

一条疲劳条带宽度对应一个循环周期内裂纹向前扩展的距离[13],疲劳条带间距越大,疲劳裂纹扩展速度越快。扫描电镜下对不同条件下的试样断口进行拍摄,每个试样的拍摄位置距离相应疲劳源相同,放大10000倍后得到清晰的疲劳条带图像。对无腐蚀、预腐蚀和原位腐蚀疲劳条带间距进行测量,如图12所示。

图12 疲劳条带间距测量 (a)无腐蚀;(b)预腐蚀;(c)原位腐蚀

如图12(a)所示,无腐蚀疲劳条带间距分别为211,196,325 nm,平均间距为244 nm。如图12(b)所示,预腐蚀疲劳条带间距与无腐蚀疲劳条带差别不大,所测间距分别为107,140,187 nm,平均间距为145 nm。在预腐蚀过程中,腐蚀介质只附着在试样表面,腐蚀反应仅对初始裂纹萌生阶段造成影响。而在裂纹扩展阶段,试样不处于腐蚀环境中,且与无腐蚀疲劳试样相同均只含有单一疲劳源,所以预腐蚀对裂纹扩展影响不明显。这进一步说明预腐蚀疲劳与无腐蚀疲劳寿命的差异主要体现在裂纹萌生阶段,并且在一定的腐蚀时间内预腐蚀对铝合金疲劳寿命的影响较小。但是在图12(c)中,原位腐蚀疲劳条带间距分别为457,409,493,501 nm,平均间距为465 nm,约为无腐蚀疲劳条带间距的2倍。说明原位腐蚀中腐蚀介质对铝合金材料的影响不止体现在初始裂纹萌生阶段。在裂纹扩展过程中,一部分腐蚀介质通过裂纹张开的缝隙进入材料内部,腐蚀作用导致裂纹尖端材料塑性降低,更易脆性开裂,且由于表面裂纹相互连通,导致裂纹扩展阶段应力集中更加剧烈,裂纹扩展加速,条带间距变大。在疲劳初始阶段与扩展阶段的共同影响下,原位腐蚀疲劳寿命远小于无腐蚀疲劳和预腐蚀疲劳。

3 结论

(1)相同腐蚀条件下,预腐蚀疲劳寿命为无腐蚀疲劳寿命的92%,原位腐蚀疲劳寿命为无腐蚀疲劳寿命的42%,预腐蚀疲劳与无腐蚀疲劳寿命的差异主要体现在裂纹萌生阶段。

(2)原位腐蚀疲劳下,试样表面多处微裂纹的萌生扩展并连接是疲劳裂纹快速扩展的主要原因。在裂纹扩展过程中,腐蚀介质与在裂纹尖端的腐蚀作用导致疲劳源处腐蚀作用减弱,腐蚀产物较少,且使得裂纹尖端材料变脆,最终导致裂纹扩展速率加快。裂纹在原位腐蚀疲劳试件内部快速延伸,破坏解理形貌。

(3)在原位腐蚀疲劳和预腐蚀疲劳试件内部观察到大量脆性疲劳条带。原位腐蚀疲劳条带平均间距约为无腐蚀疲劳间距的2倍,说明裂纹在腐蚀介质中的扩展速率远大于空气中的扩展速率。