并流共沉淀法合成Dy2O3-ZrO2纳米粉体

2022-06-15程慧聪王雅雷李阿欣刘怀菲武囡囡

程慧聪,王雅雷*,李阿欣,刘怀菲,武囡囡,刘 蓉

(1 中南大学 粉末冶金国家重点实验室,长沙 410083;2 中南林业科技大学 材料科学与工程学院,长沙 410004)

6%~8%(质量分数,下同)Y2O3部分稳定ZrO2(YSZ)在温度≤1200 ℃时具有较高的热稳定性、低热导率、与基体相匹配的热膨胀系数以及优良的力学性能,是目前航空发动机领域应用最广泛的热障涂层(TBCs)表层陶瓷材料[1-2]。YSZ在更高温度下长期使用时,会发生相变和严重烧结,引起陶瓷表层的体积膨胀和热导率增加,最终导致热障涂层失效[3-10]。因此,开发新型稀土氧化物改性氧化锆体系对提高TBCs服役温度、满足新型航空发动机高推重比要求具有重要意义。

面向在更高服役温度下拥有良好相稳定性和抗烧结性能的新型热障涂层材料需求[11],一元或多元稀土氧化物掺杂稳定氧化锆体系被广泛研究,如Er2O3-ZrO2,CeO2-ZrO2,Yb2O3-ZrO2,Sm2O3-ZrO2,Gd2O3-ZrO2,Sc2O3-YSZ,La2O3-YSZ,Yb2O3-YSZ,Gd2O3-Yb2O3-YSZ等[8-9,12-15]。研究表明:单一稀土氧化物稳定氧化锆体系中,YSZ的地位仍无法替代。而在多元稀土氧化物稳定氧化锆体系中,多种稳定剂的协同作用可在一定程度上弥补单独稳定时的不足,在提高相稳定性和抗烧结性能方面具有明显效果[8-9]。稀土氧化物中,Dy2O3与Y2O3化合价相同、离子半径相近(R(Y3+)=0.0893 nm,R(Dy3+)=0.0908 nm),且具有相似的物理和化学性质。因此,Dy2O3作为稳定剂掺杂稳定氧化锆,有望获得与YSZ相近的性能特征。另外,研究表明:Dy2O3-ZrO2具有良好的抗烧结性能[16],其抗热震性能约为YSZ的4倍[17],且具有良好的耐磨性能及更长的热循环寿命[18]。Liu等[19]通过溶胶凝胶法得到Dy0.06Y0.072Zr0.868O1.934材料体系,发现Dy2O3的加入可维持该材料体系的四方相结构。另外,Dy0.06Y0.072Zr0.868O1.934的热导率也明显低于4YSZ,1873 K的晶格热导率较4YSZ低了近30%。因此,Dy2O3作为稳定剂在改性提升稀土氧化物稳定氧化锆材料体系综合性能方面具有良好的研究价值和应用前景。

TBC涂层的综合性能与陶瓷层RESZ(RE为稀土元素)材料的相组成、粒度和形貌特征具有强烈的依赖关系[20],陶瓷粉体材料的合成方法尤为关键。化学共沉淀法可实现原料分子/原子级别的混合,是合成纳米粉体常用的方法[21-22]。化学共沉淀法主要分为正向共沉淀法和反向共沉淀法。正向共沉淀法是指将沉淀剂滴加到阳离子溶液中,沉淀生成初始阶段的酸性环境易导致溶液中的阳离子难以完全同时沉淀,合成粉体中存在相稳定性相对较差的单斜相。目前氧化锆基纳米粉体的合成主要采用反向共沉淀法,即将阳离子溶液加入到沉淀剂中生成沉淀。通常认为,反向滴定时的瞬时成核可避免各种金属离子溶度积的差异而导致组分偏差,且容易得到成分和颗粒大小均匀的沉淀颗粒[23]。但研究发现:因反应体系pH值的逐步降低,反向共沉淀法合成粉末的物相组成、晶体结构及晶粒尺寸对阳离子浓度、pH值、煅烧温度等工艺参数均比较敏感[24-26]。本研究采用了一种新型的并流化学共沉淀法,该方法与传统的反向共沉淀法不同,是将阳离子溶液和沉淀剂同时滴入预先设置的具有一定pH值的反应母液,且在沉淀反应过程中通过即时调控沉淀剂的滴定速度维持反应母液的pH值的恒定。本课题组前期研究便采用并流化学共沉淀法合成了稀土氧化物稳定氧化锆粉体材料和稀土硅酸盐粉体材料[27-28]。

本工作采用并流化学共沉淀法合成了Dy2O3-ZrO2(DySZ)粉体材料,系统研究了稳定剂含量、阳离子浓度、反应体系pH值以及煅烧温度对DySZ粉体的物相组成、晶体结构、晶粒尺寸及微观形貌的影响,并探讨了其影响机制,为新型热障涂层用纳米陶瓷粉体材料的合成提供了方法支撑。

1 实验材料与方法

1.1 原材料

氧化镝(Dy2O3,纯度≥99.99%),湖南稀土金属材料研究院有限责任公司;盐酸(HCl,36%~38%),国药集团化学试剂有限公司;氧氯化锆(ZrOCl2·8H2O,纯度≥98%),Aladdin;聚乙二醇(H(OCH2CH2)nOH,化学纯),Aladdin;无水乙醇(C2H5OH,≥99.7%),天津市恒兴化学试剂制造有限公司;氨水(NH3·H2O,25%~28%),湖南汇虹试剂有限公司。

1.2 DySZ粉体的合成

采用并流化学共沉淀法合成DySZ粉体材料,其工艺流程如图1所示。首先,根据DySZ粉体材料设计成分,称取Dy2O3粉末溶于盐酸得到DyCl3溶液,称取ZrOCl2·8H2O溶于去离子水得到Zr4+溶液;将上述两种溶液混合并定容至不同体积,获得不同阳离子浓度(Dy3++Zr4+)的溶液A。将氨水与去离子水按体积比1∶1混合配制得到沉淀剂溶液B。取适量去离子水作为底液,并调节其pH值至目标值,得到具有不同pH值的反应母液。然后,将阳离子溶液A和沉淀剂溶液B采用并流方式持续注入反应母液中,实现Dy3+和Zr4+的共沉淀;并流共沉淀过程中,阳离子溶液A的流速保持不变,通过调节沉淀剂溶液B的流速维持反应母液体系pH值稳定。沉淀过程结束后,继续搅拌30 min使溶液充分反应得到氢氧化物前驱体沉淀;将沉淀静置陈化24 h后,依次采用去离子水和无水乙醇进行洗涤,以去除沉淀中的Cl-和NH4+;将洗涤后的沉淀抽滤成滤饼,依次在80 ℃干燥12 h、150 ℃干燥20 h,得到氢氧化物前驱体粉末;采用氧化锆磨球、以无水乙醇为介质将前驱体粉末进行球磨细化,球磨转速为200 r/min,时间为2 h,球磨后的料浆于80 ℃干燥12 h。最后,将球磨、干燥后的前驱体粉末置于电阻炉中,在空气气氛下于不同温度煅烧2 h,获得Dy2O3-ZrO2(DySZ)陶瓷粉体。DySZ粉体合成过程中的主要工艺参数如表1所示。

图1 并流共沉淀法合成DySZ粉体工艺流程图

表1 DySZ粉体合成工艺参数

1.3 测试与表征

(1)

(2)

DySZ粉体材料的平均晶粒尺寸通过Scherrer公式计算得到[30]:

(3)

式中:Dhkl为DySZ粉体[hkl]晶向的平均晶粒尺寸,nm;β为最强衍射峰的半高宽;λ为X射线波长,0.15406 nm;θ为布拉格衍射角;K为形态常数,其取值为0.89。

采用Tecnai G2 F20型透射电子显微镜观察DySZ粉体材料的微观形貌、颗粒尺寸和晶体结构。采用STA449C型同步热分析仪对DySZ前驱体粉末进行TG-DSC分析,测试范围为室温~800 ℃,升温速率为10 ℃/min,空气气氛。

2 结果与讨论

2.1 稳定剂掺杂量对DySZ粉体物相组成、晶体结构和微观形貌的影响

图2所示为不同Dy2O3稳定剂掺杂量下合成DySZ粉体的XRD图谱。可以看到,当稳定剂掺杂量为5%~15%时,所合成DySZ粉体的XRD图谱中仅可见ZrO2的特征衍射峰,说明Dy2O3稳定剂完全固溶到ZrO2晶格中,形成了具有氧化锆晶体结构特征的Dy2O3-ZrO2固溶体[31]。另外,由图2(a)可以看到,Dy2O3稳定剂掺杂量对DySZ粉体的物相组成具有明显影响。图2(b)和2(c)所示为m-ZrO2和t/t′/c-ZrO2特征区域的XRD图谱。分析表明:当Dy2O3掺杂量为5% 和7.5%时,合成粉体由m相和t/t′相DySZ组成,其中m相的体积分数分别为4.41%和0.86%;当Dy2O3掺杂量为10%时,合成粉体由单一的t/t′相DySZ组成;当Dy2O3掺杂量增加到12.5%和15%时,合成粉体则由t/t′相和c相DySZ组成,其中c相的体积分数分别为18.20%和73.49%。在Dy2O3-ZrO2固溶体形成过程中,正三价Dy原子置换正四价Zr原子可导致氧空位的形成,局部氧-氧排斥力的降低使单斜相Zr-O7配位结构转变为四方相和立方相Zr-O8配位结构,从而起到稳定晶型的作用[32]。一般来说,不同晶型结构ZrO2的相稳定性满足c >t′>t >m关系[33]。对于本工作中合成不同稳定剂含量的DySZ粉体而言,Dy2O3掺杂量偏低时(5%和7.5%)制备的DySZ粉体中含有少量单斜相,高温应用环境下的冷热循环会发生单斜相与四方相之间的相互转变,其相稳定性较差;而Dy2O3掺杂量为12.5%和15%时合成DySZ粉体中则存在一定含量的立方相,这会降低陶瓷涂层的力学性能[34]。前期研究表明:当Dy2O3掺杂量为10%时,所合成的DySZ粉体表现为t′-ZrO2晶体结构特征[27]。因此,基于t′相结构ZrO2较高的断裂韧性、强度和热稳定性特征可以推断[35]:Dy2O3掺杂量为10%时合成的t′-DySZ粉体更适宜作为热障涂层优选材料。

图2 不同稳定剂掺杂量合成DySZ粉体的XRD图谱

图3 DySZ粉体材料的四方度与晶粒尺寸随稳定剂含量的变化

图4所示为不同稳定剂掺杂量合成DySZ粉体材料的微观形貌。可以看到,不同Dy2O3掺杂量合成的DySZ粉体均呈现球形形貌特征,粉体颗粒粒度均匀,一次颗粒尺寸主要分布在15~30 nm之间。另外,随着Dy2O3掺杂量的增加,合成DySZ粉体颗粒尺寸略有减小。纳米尺度特征的DySZ粉体材料具有较高的比表面积,粉体颗粒粒度的降低使其比表面积明显增加,造成了高Dy2O3掺杂量合成的DySZ粉末团聚程度的加剧。

图4 不同稳定剂掺杂量合成DySZ粉体的微观形貌

2.2 阳离子浓度对DySZ粉体晶体结构和微观形貌的影响

混合盐溶液中阳离子浓度是指Dy3+,Zr4+两种阳离子的总浓度。图5所示为不同阳离子浓度条件下制备10DySZ粉体的XRD图谱。可以看到:在阳离子浓度为0.1~0.9 mol/L范围内,合成的10DySZ粉体均呈现为四方相氧化锆晶型特征,且具有良好的结晶性,阳离子浓度对10DySZ粉体的物相组成没有明显影响。徐刚等[36]采用反向共沉淀法制备YSZ陶瓷粉体时发现:在0.1~0.6 mol/L范围内,YSZ粉体中单斜相的含量随阳离子浓度升高而增加,合成粉体的物相成分对阳离子浓度较为敏感。同样,陈士冰等[37]研究发现:锆液浓度小于0.2 mol/L时可采用反向共沉淀法合成高纯的3YSZ粉体;而当锆液浓度大于0.2 mol/L时,所得3YSZ粉体产物中则含有少量的单斜相结构粉体。采用反向共沉淀法合成稀土氧化物掺杂氧化锆粉体材料过程中,沉淀剂的逐步消耗会使得沉积母液系统的pH值不断降低。而阳离子浓度过大则会进一步造成母液系统微区pH值偏低,影响稳定剂阳离子和锆离子的共沉淀,少量粉体材料因稳定剂含量偏低或缺失而形成单斜相结构。本工作采用的化学共沉淀法中,阳离子溶液和沉淀剂溶液是采用并流方式注入的,且通过沉淀剂的流量控制实现反应母液中系统pH值始终处于稳定状态。在阳离子浓度为0.1~0.9 mol/L范围内,阳离子溶液的添加对母液系统微区pH值影响不大,始终满足Dy3+和Zr4+的共沉淀条件,因此合成的10DySZ粉体具有良好的成分稳定性。

图5 不同阳离子浓度合成10DySZ粉体的XRD图谱

图6所示为10DySZ粉体的四方度和晶粒尺寸随阳离子浓度的变化关系。由图6可以看到,在阳离子浓度为0.1~0.9 mol/L范围内,所合成的10DySZ粉体材料的四方度和平均晶粒尺寸没有明显差异。其中,10DySZ粉体材料的四方度分别为1.007,1.010,1.009,1.012和1.011,均表现为t′相结构特征。此外,根据谢乐公式计算得到不同阳离子浓度合成10DySZ粉末的平均晶粒尺寸分别为17.73,17.17,16.61,16.35 nm和16.44 nm。随着阳离子浓度的增加,10DySZ平均晶粒尺寸表现出略微减小的趋势,这可能与DySZ前驱体沉淀的形成过程相关。DySZ前驱体为Dy和Zr的复合氢氧化物,复合氢氧化物沉淀的生成包含沉淀的形核和长大过程,沉淀的临界形核半径r*和形核速率V与阳离子浓度S具有如下关系:

图6 10DySZ粉体材料的四方度与晶粒尺寸随阳离子浓度的变化

r*=2σs-1M/[ρRTln(S/S0)]

(4)

V=K(S-S0)/S0

(5)

式中:σs-l为固液界面表面张力;M和ρ分别为沉淀产物的摩尔质量和密度;S0为沉淀形成初期物质的溶解度;K为常数。由式(4)和式(5)可以看到,DySZ前驱体的临界形核半径与阳离子浓度成反比关系,而其形核速率则与阳离子浓度成正比关系。在前驱体的形核过程中,阳离子浓度的增加会导致临界形核半径减小、形核速率增加,同时导致晶体生长速率降低。因此,随着阳离子浓度的增加,DySZ前驱体的临界形核半径逐渐减小,形核速率增加,这可能是导致合成10DySZ粉体材料平均晶粒尺寸随阳离子浓度增加而略微降低的原因之一。

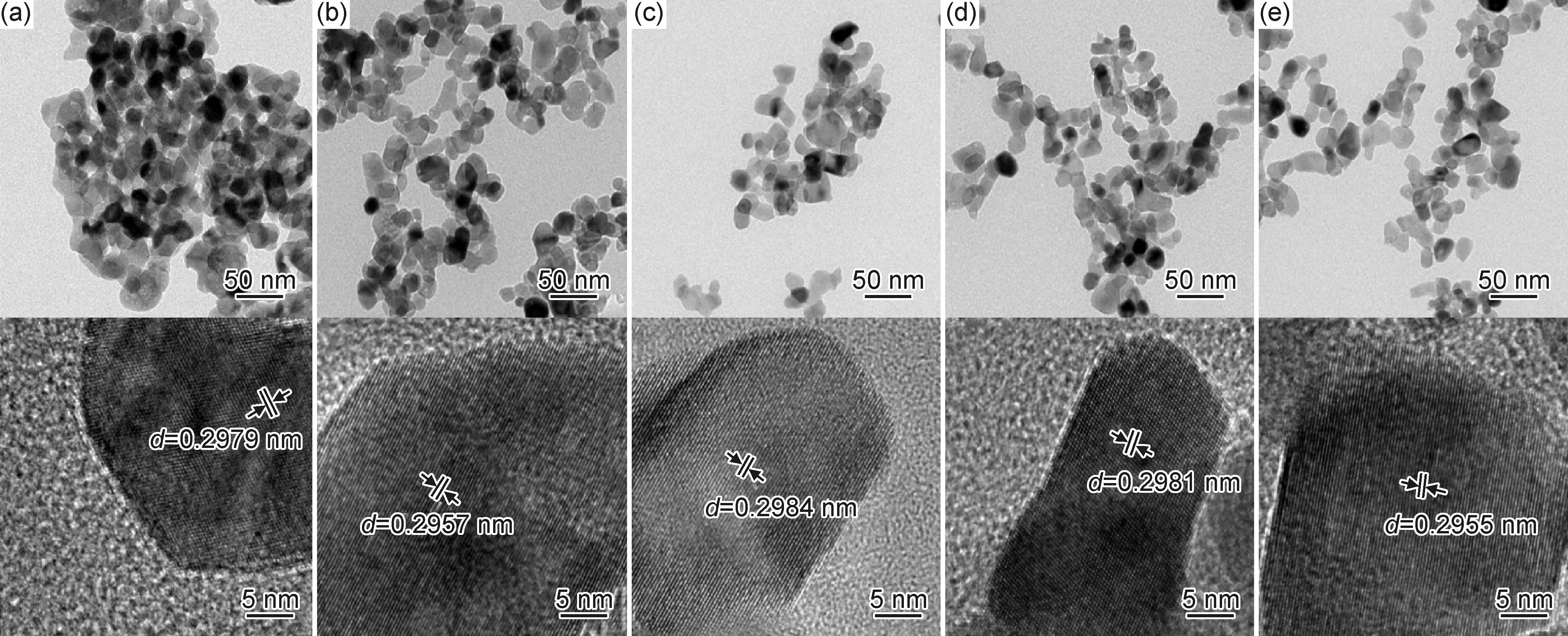

图7所示为不同阳离子浓度合成10DySZ粉体的微观形貌。可以看到,在阳离子浓度为0.1~0.9 mol/L范围内,所合成的10DySZ粉体材料均表现为纳米尺度的球形形貌特征。另外,随着阳离子浓度的增加,10DySZ粉体材料的颗粒尺寸略微减小,与通过谢乐公式计算的结果一致。通过10DySZ粉体材料的高分辨TEM图像可以看到,不同阳离子浓度合成10DySZ粉体材料的晶面间距为0.2955~0.2984 nm,对应四方相DySZ的(101)晶面,阳离子浓度对材料晶体结构的影响不明显。本工作制备前驱体的过程中采用了一定体积的反应母液,实时沉淀过程中减弱了阳离子浓度对前驱体形核的影响,使得阳离子浓度对合成DySZ粉体材料的晶体结构、形貌特征无明显影响。

图7 不同阳离子浓度合成10DySZ粉体的微观形貌

2.3 反应体系pH值对DySZ粉体晶体结构和微观形貌的影响

反应体系pH值是决定Zr4+和Dy3+能否实现共沉淀的前提,两种阳离子沉淀所需的pH值可由溶度积公式计算获得,见式(6)~(9)。其中,KSP(M(OH)n)为金属氢氧化物溶度积;c(OH-) 和c(Mn+)分别为氢氧根浓度和金属阳离子浓度。根据难溶化合物溶度积常数表可知,Dy(OH)3和ZrO(OH)2的溶度积分别为1.4×10-22和6.3×10-49。当混合盐溶液中阳离子浓度为0.5 mol/L时,Zr4+和Dy3+的浓度分别为0.47 mol/L和0.03 mol/L,根据溶度积公式可以计算得到:Zr4+离子在pH值小于2时即可产生沉淀,而Dy3+产生沉淀所需的pH值最低为4.22。本工作合成DySZ前驱体过程中选取的pH值范围为7~11,均满足Zr4+和Dy3+阳离子的共沉淀环境要求。

M(OH)n=Mn++n(OH)-

(6)

Ksp(M(OH)n)=c(Mn+)×cn(OH-)

(7)

c(OH-)=[Ksp(M(OH)n)/c(Mn+)]1/n

(8)

pH=14+lg(c(OH-))

(9)

图8所示为不同反应系统pH值条件下合成10DySZ粉体的XRD图谱。分析表明:在反应体系pH值为7~11范围内合成的10DySZ粉体材料均呈现为四方相氧化锆晶型结构特征,尖锐的衍射峰表明10DySZ具有良好的结晶性。苏小莉等[26]通过反向共沉淀法合成氧化钇稳定氧化锆粉体发现,pH=7时合成氧化锆粉体材料中单斜相、四方相和立方相的含量分别为47.8%,24.8%和27.5%;而当pH=9时,合成的氧化锆粉体材料中则无单斜相,四方相和立方相的含量分别升高至60.7%和39.3%;反向共沉淀法过程中反应体系pH值的持续下降是造成低pH值环境下氧化锆粉体物相组成出现明显差异的主要原因。本工作采用的并流共沉淀法可维持反应体系pH值的持续稳定,且可保证两种阳离子共沉淀环境的一致性,这是不同反应体系pH值条件下10DySZ粉体材料物相组成稳定的重要原因。

图8 不同反应系统pH值合成DySZ粉体的XRD图谱

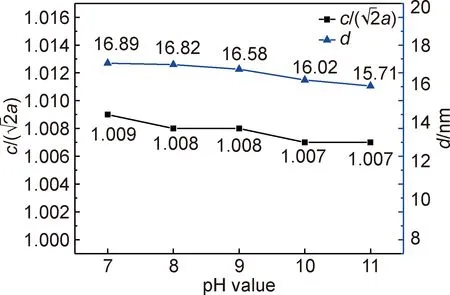

图9所示为10DySZ粉体四方度和晶粒尺寸随反应体系pH值的变化关系。可以看到,10DySZ的四方度和平均晶粒尺寸均随反应体系pH值的升高而略微下降,但变化不明显。其中,不同反应体系pH值条件下,10DySZ粉体材料的四方度在1.007~1.009之间,平均晶粒尺寸在15.71~16.89 nm范围内。反应系统pH值的增高反映了溶液中OH-的浓度增加,沉淀反应速率的加快使得DySZ前驱体形核速率增加,一次颗粒尺寸相应减小。图10所示为不同pH值条件合成10DySZ粉体微观形貌。可以看到,合成的10DySZ粉体均呈现良好的分散性,颗粒形貌特征无明显差异,平均晶粒尺寸为15~20 nm,对应四方相DySZ (101)晶面的晶面间距为0.2953~0.2995 nm。

图9 10DySZ粉体材料的四方度与晶粒尺寸随pH值的变化

图10 不同反应体系pH值合成10DySZ粉体的微观形貌

2.4 煅烧温度对DySZ粉体晶体结构的影响

图11所示为10DySZ前驱体的TG-DSC曲线。由前驱体TG曲线可以看到:随着温度的升高,10DySZ前驱体呈现逐步失重的趋势,其失重过程主要发生在室温至500 ℃,前驱体的总失重约为18%。另外,DSC曲线中86.1 ℃左右存在一个明显的吸热峰,这主要是前驱体颗粒表面吸附的无水乙醇和水分蒸发引起的;而339.3 ℃处微弱的放热峰则可能与前驱体向DySZ晶体转化过程中原子重排待料的能量变化有关[27]。此外,在DSC曲线476.7 ℃处可发现一个明显的放热峰,同时前驱体质量达到稳定,这说明DySZ前驱体内部羟基断裂脱水过程已经结束,完成了前驱体向DySZ晶体的转化。

图11 10DySZ前驱体的TG-DSC曲线

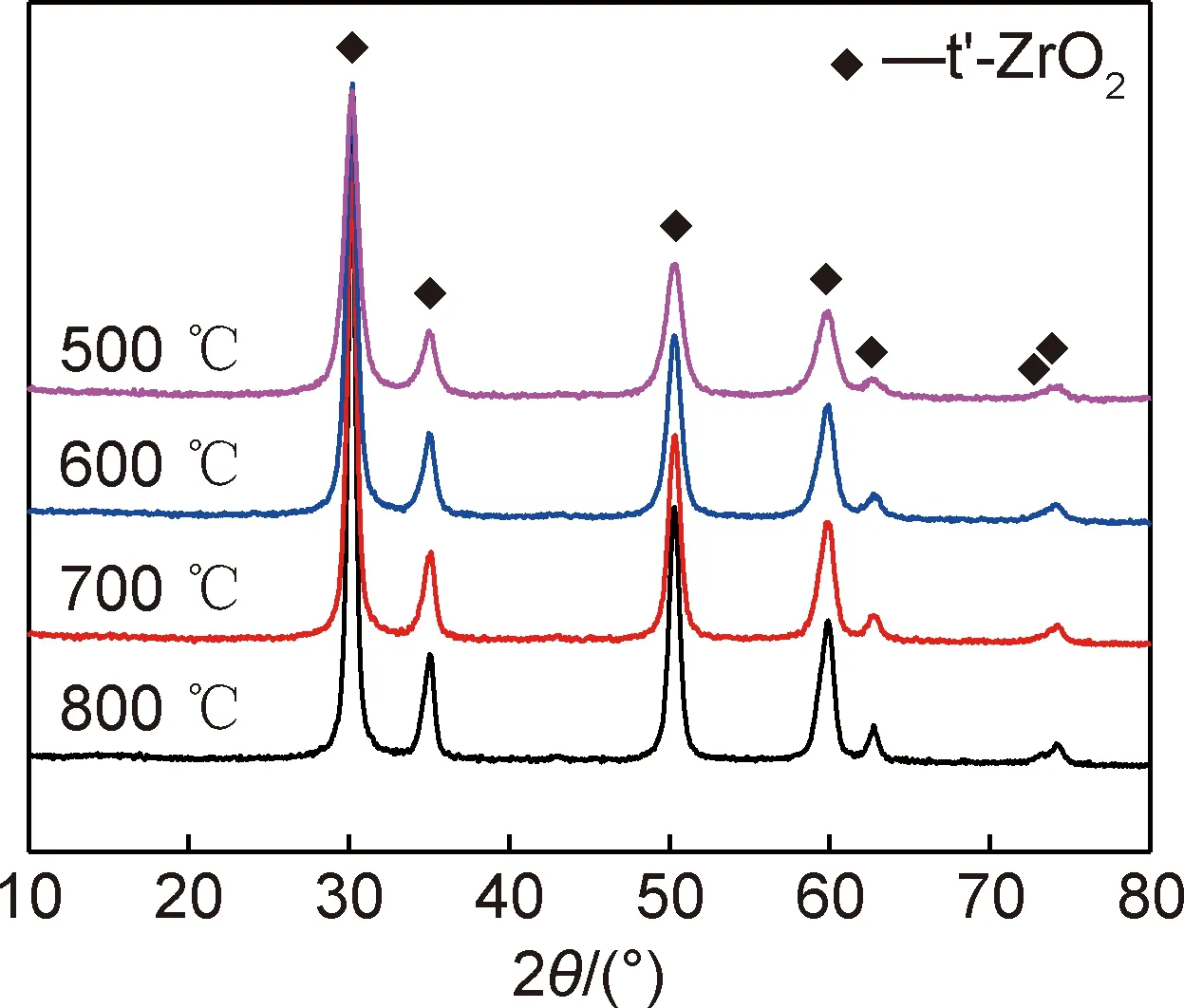

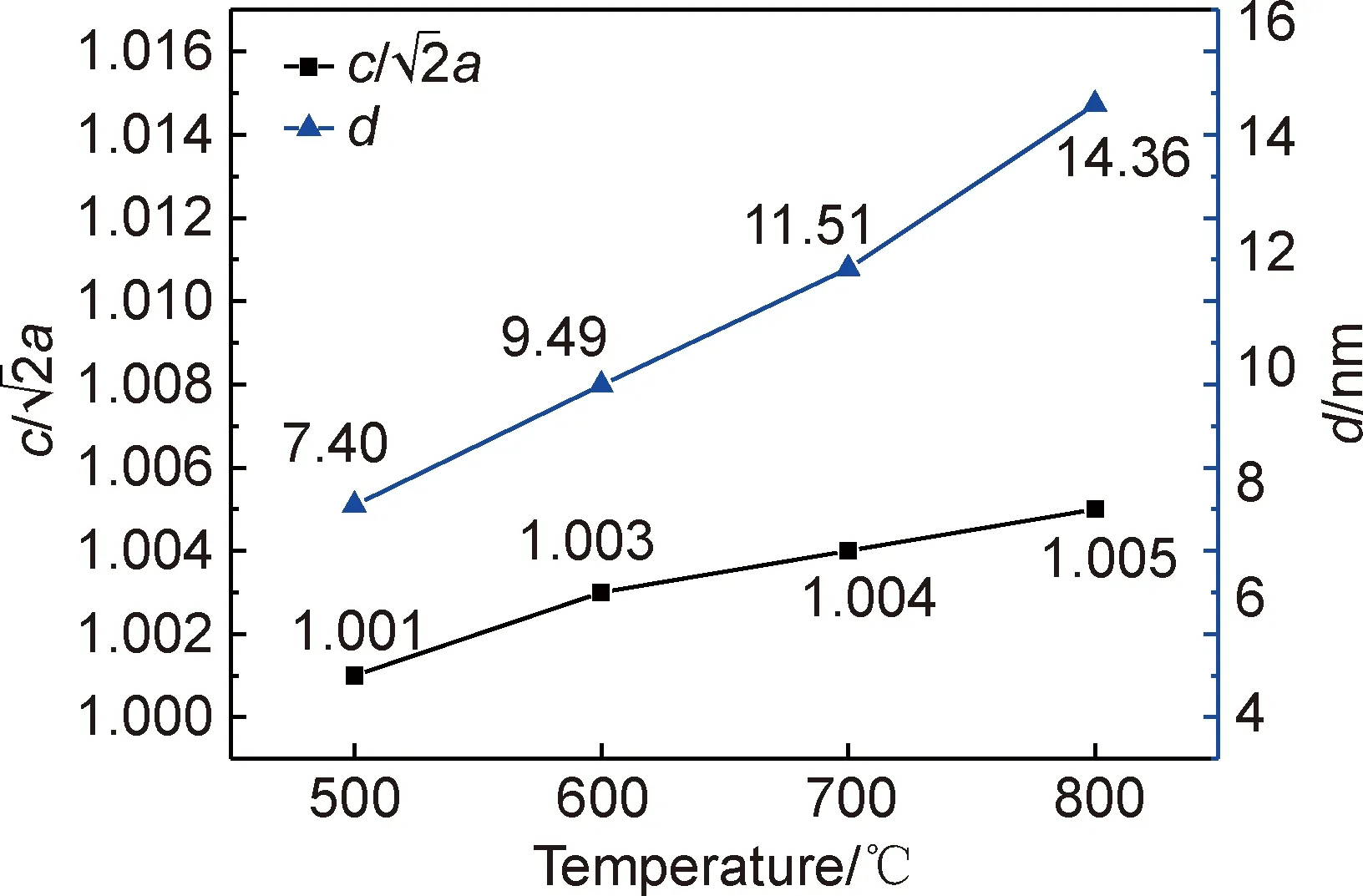

图12所示为不同煅烧温度合成10DySZ粉体材料的XRD图谱。可以看到,在500~800 ℃煅烧范围内,合成的粉体均由单一的t′相DySZ组成。另外,随着煅烧温度的升高,10DySZ各特征峰衍射强度明显增加,半峰宽逐渐变窄,说明10DySZ的结晶度逐渐增大。图13所示为10DySZ粉体四方度和晶粒尺寸随煅烧温度的变化关系。可以看出,10DySZ粉体材料的四方度和平均晶粒尺寸均随着煅烧温度的升高而增加。其中,10DySZ粉体材料的四方度由1.001增加至1.005,趋势不明显。另外可以看到,煅烧温度对10DySZ粉体材料的平均晶粒尺寸具有明显影响。当煅烧温度为500 ℃时,合成10DySZ粉体的平均晶粒尺寸仅为7.40 nm;而随着煅烧温度的升高,10DySZ粉体的平均晶粒尺寸明显增加,煅烧温度为800 ℃时达到了14.36 nm。在DySZ粉体的合成过程中,煅烧温度的升高可明显提升原子的扩散速率,加快晶粒的长大进程,进而促使粉体材料平均晶粒尺寸的增加[38]。

图12 不同煅烧温度合成10DySZ粉体的XRD图谱

图13 10DySZ粉体材料的四方度与晶粒尺寸随煅烧温度变化

3 结论

(1)采用并流化学共沉淀法合成了具有纳米尺度特征的DySZ粉体材料。所合成的粉体材料具有良好的分散性,表现为球形形貌特征,一次颗粒尺寸为10~30 nm。

(2)Dy2O3稳定剂掺杂量对DySZ粉体材料物相组成具有明显影响。掺杂量为10%时合成的粉体由单一四方相DySZ组成,稳定剂含量低于和高于10%时会分别导致粉体材料中生成单斜相和立方相DySZ。

(3)Dy2O3的掺杂可以明显起到稳定晶型的作用。稳定剂掺杂量、阳离子浓度、反应体系pH值和煅烧温度对DySZ粉体材料的四方度和微观形貌影响均不明显。高稳定剂掺杂量、高阳离子浓度和高反应体系pH值可导致DySZ粉体平均晶粒尺寸的略微降低,煅烧温度的提高会造成粉体平均晶粒尺寸的显著增加。

(4)在一定合成参数范围内,并流化学共沉淀法易于实现DySZ粉体成分、结构和形貌可控形成,具有优异的工艺适应性。