盾构机双滚刀在复合地层中破岩机理

2022-06-14连继业王绪湘朱海平张刚杨雪强

连继业, 王绪湘, 朱海平, 张刚, 杨雪强*

(1. 广东顺德电力设计院有限公司, 佛山 528000; 2. 广东工业大学土木与交通工程学院, 广州 510006; 3. 佛山供电局, 佛山 528000)

地层经过地壳运动及风化沉积等作用,会变得相当复杂,表现出相互交错、层状分布等特点。当前工程现场的盾构机直径可以达到10 m,因此在掌子面上出现两种以上的地层是常见的。已经有较多的学者对复合地层滚刀破岩方面进行研究,取得了较多的成果。

刘学伟等[1]编制MATLAB数值流形程序,仿真了复合地质条件下的破岩,发现在相同的贯入度下,硬岩中的推力要远远高于软岩的,且软岩的破碎率高于硬岩的。龚秋明等[2]在室内破岩实验中,对复合地层线性切割,发现滚刀比能随着侵入深度的增加先变大后减小。薛亚东等[3]建立了基于离散元的大型3D滚刀破岩模型,发现滚刀力是一种复杂无规律的冲击荷载,滚刀法向力是滚动力的数倍;对每种岩石都存在最优刀间距贯入度的比值,即S/P。Shi等[4]通过现场圆盘切割机切割混凝土样品,得到切刀与混凝土之间的接触载荷分布。史越等[5]基于Drucker-Prager准则建立仿真模型,研究了真三轴状态对破岩效率的影响。孙红宇[6]、翟淑芳等[7]、郝用兴等[8]分别采用不同的方法,研究岩石倾角、断续节理倾角对滚刀破岩的影响,分别得出岩石倾角在45°、断续节理倾角在15°和30°时,破岩效率会最高。李琨等[9]以深圳地铁16号线建造中的微风化灰岩为对象,对参数进行相关分析和建立预测模型,结果表明在该地层推进速度平均值为15.81 mm/min,总推进力平均值为12 973.69 kN。孙振川等[10]通过开展多滚刀回转式破岩实验,发现滚刀所受荷载在空间上随安装半径的增大而增大,临空面的产生和滚刀立体布置有利于滚刀破岩,贯入度与滚刀载荷呈幂函数关系。

现在有比较多的学者在滚刀受力方面进行研究,但较少的学者在不同岩层、节理倾角条件下进行破岩研究。现对软硬复合岩层的受力和滚刀破岩效率进行研究,同时考虑不同岩层之间的夹角对破岩机制的影响,对滚刀破岩过程进行系统研究,得出一些有价值的研究结果,这些结果对珠三角地区普遍存在上软下硬复合地层的盾构掘进有一定的工程指导意义。

1 最优刀间距仿真

1.1 仿真模型建立

1.1.1 岩土材料参数

在Abaqus软件中选用拓展的线性Drucker-Prager本构模型,并且假定岩土各向同性、连续一致等,屈服面如图1所示。

为了更真实地仿真岩体破碎的过程,采用渐进损伤-破坏模型,它能展现出岩石破碎过程中的拉破坏,典型的弹塑性材料损伤分析如图2所示。模型中具体的岩石材料参数如表1所示。

从图2可看出,一种材料的应力应变包括了3个部分:ab为直线段,是材料的弹性阶段;bcd′为曲线段,代表材料的塑性阶段;cd为曲线段,是材料的损伤演化阶段。

在实际中材料损伤后仍具有较小的强度,但在Abaqus中系统删除了网格,故d点就落在横轴上。损伤过程的应力表达式为

σ=(1-D)σ′

(1)

式(1)中:D为损伤因子。

当D=0时,材料开始损伤演化,即图2中c点。当D=1时,σ=0,即d点,在Abaqus中即把网格删除。进入下一个破岩循环,用Abaqus再建立模型,继续仿真。

图1 拓展的线性D-P准则Fig.1 Extended linear D-P criterion

图2 典型的弹塑性材料损伤分析图Fig.2 Typical damage analysis diagram of elastoplastic material

表1 岩石模型材料参数[11-12]Table 1 Rock model material parameters[11-12]

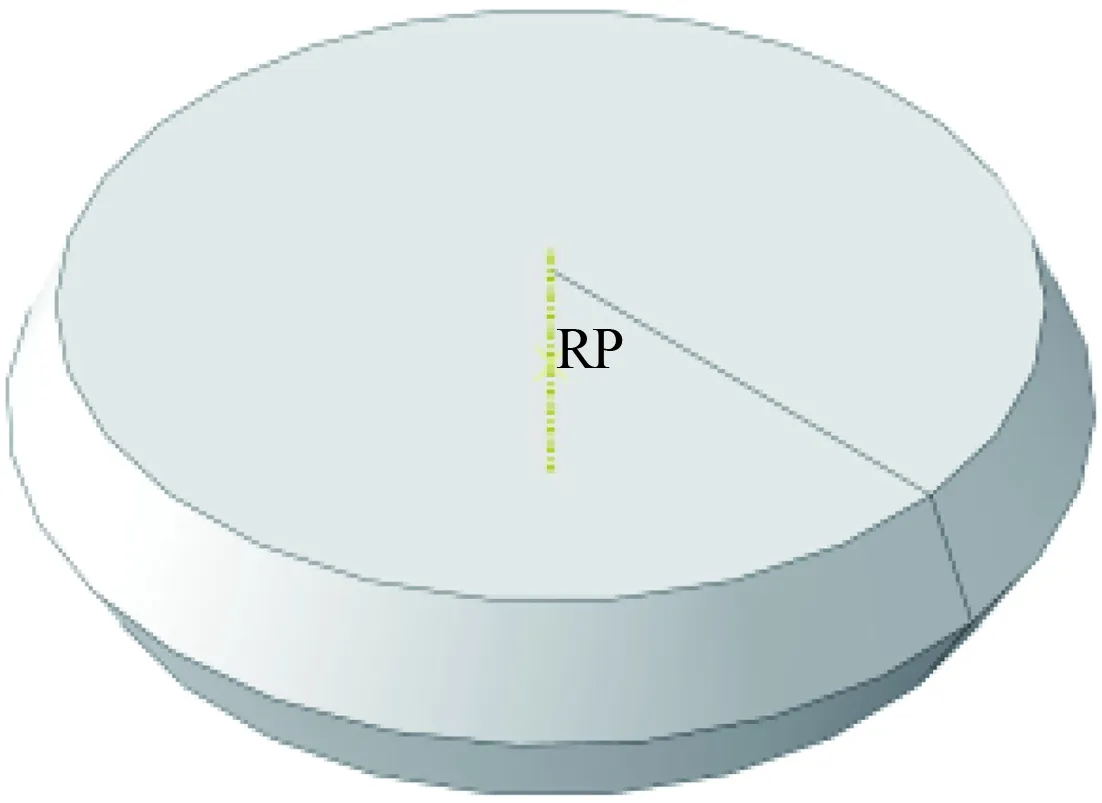

1.1.2 滚刀模型

对于本文模型,采用直径17英寸(1英寸=2.54 cm)常截面滚刀,刀盘外径是432 mm,刀圈两侧的距离是80 mm。建立V形滚刀,可以避免在划分网格时困难、计算时常常会因为曲率的问题而出现增大模拟时长、或报错而中断仿真等情况的出现。相对于岩土材料,滚刀强度远高于岩土强度,所以将滚刀视为刚体。

滚刀简化模型如图3所示,图4给出了滚刀模型的具体尺寸,滚刀破岩模型如图5所示。用Abaqus软件建立了长方体岩石模型,其尺寸为500 mm×500 mm×200 mm,硬软两岩层之间的角度为90°,RP为选取的参考点。

图3 滚刀的简化模型Fig.3 Simplified model of hob

图4 滚刀模型的具体尺寸Fig.4 The specific dimensions of hob model

图5 Abaqus中建立的滚刀破岩模型Fig.5 Rock breaking model with double hobs in Abaqus

1.1.3 边界条件

在Abaqus中选用动力显式接触,给定切向方向0.3的摩擦因数,法向为“硬”接触。令滚刀外表面为主动面,岩石表面为从动面。限制图5中岩石底面及侧面边界的位移与旋转。

在整个模型仿真中,一共包括2个分析步。第一个分析步是仿真滚刀从岩石上方侵入到指定贯入度的历程。此时,滚刀绕Y轴自转的同时并沿着Z轴负方向运动,其大小为-2 mm/s。

第二个分析步模拟滚刀沿着X轴正方向运动,滚压破碎岩石形成沟槽的过程。其速度大小为40 mm/s。滚刀自身旋转的速度一直为6.28 rad/s。

1.2 对所建模型的验证

引用贺飞等[13]的室内线性切割花岗岩试验的数据进行验证,其试验所用材料参数如表2所示,引用直径17英寸常截面滚刀,双刀间距为80 mm。运用本文模型分别对贯入度为2、3和3.5 mm的破岩进行仿真对比,来验证本文模型数值计算的合理性。

数值仿真所得平均法向力和平均滚动力与贺飞等[13]室内试验所得结果进行对比,结果如表3所示。从表3看出,在法向力方面,仿真数值与室内试验数值相差较小;而在滚动力方面,相比室内试验数值,数值仿真结果较小,特别是贯入度为2 mm时相差较大,误差率19.74%。这也与试验的滚动力较小有关,滚刀贯入度小易引起模拟计算的误差较大,随着滚刀贯入度的增大模拟计算的误差逐步减少。从整体上来看,仿真计算的趋势与室内试验所得结果具有良好的一致性,从而验证了本文模型计算的正确性。

表2 花岗岩参数[13]Table 2 Granite parameters[13]

表3 数值仿真与室内试验结果对比Table 3 Comparison of simulations with indoor tests

1.3 滚刀受力分析

对滚刀不同的刀间距进行模拟分析,分别是88、92、96、100、104、108、112 mm,比较研究确定最优刀间距。以100 mm刀间距为例,滚刀受力曲线如图6所示。

从图6可以看出:0~1 s,滚刀接近岩体表面中,滚刀不受力;2~3 s,滚刀运动到达4 mm贯入深度的过程中,不管是滚刀的法向力、滚动力还是侧向力,滚刀所受到的力都是逐渐变大。4~9.25 s,滚刀在硬岩中破岩,受到的滚动力和法向力都比较大。9.25~15.5 s,滚刀在软岩中破岩,受到的滚动力、法向力明显较小,大约是硬岩中滚刀受到的力的1/10。

图6 100 mm刀间距滚刀受力曲线图Fig.6 Force change diagrams of the cutter hobs with 100 mm cutter spacing

在9.25 s附近,即硬软岩交界面的地方,滚刀受到的法向力和滚动力都有一个明显的剧烈变化,从一个较大值变化到较小值,这对滚刀的稳定是不利的,会使滚刀振动。

在到达指定贯入度后,由于滚刀下面的岩体网格到达破坏,网格会删除,所以此时滚刀受到的力会在很短时间内下降到一定值。之后,滚刀会接触到新鲜的岩石,此时滚刀受到的力会逐渐变大,直到网格岩石到达破坏。之后再反复重复这个过程,这就是滚刀的整个破岩过程。

这在受力图上表现为滚刀的法向力和滚动力不是一个固定值,而是围绕着某一个均值在上下波动,这与室内试验受力波动情况是一致的。

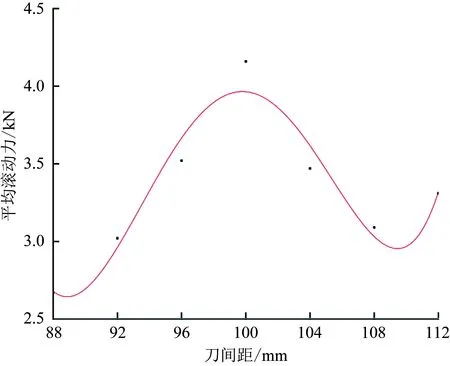

对不同刀间距的滚刀,在破岩过程中所受的力取算术平均值处理,也即3~15.5 s时间内,得到平均法向力与刀间距散点图(图7)、平均滚动力与刀间距散点图(图8)。

图7 平均法向力与刀间距散点图Fig.7 Scatter diagram between average normal force and hob spacing

图8 平均滚动力与刀间距散点图Fig.8 Scatter diagram between average rolling force and hob spacing

由图7与图8可看出,随着刀间距从88 mm增大到112 mm,滚刀所受到平均法向力和平均滚动力均呈现先增大后减小最后再稍微增大的趋势。其中在100 mm刀间距附近,滚刀受到最大的平均法向力和平均滚动力。

滚刀受到的平均法向力与平均滚动力之间的比值在10~15,这与多数学者所得结果一致[14],说明了本文模型数据模拟结论的正确性。

1.4 滚刀破岩效率分析

用比能这一概念对滚刀破岩效率进行分析,表示破碎单位体积岩石所需消耗的能量值。其值越小,效率越高。比能计算公式为

(2)

式(2)中:SE为比能,MJ/m3;W为滚刀消耗能量,J;V为滚刀破碎岩石量,m3;FV为滚刀的法向力;FR为滚刀的滚动力;l为滚刀运动的弧长,m;A为软件导出的面积,m2;lm为切割长度,m。

经计算所得的比能与刀间距之间散点图,如图9所示。可以看出,随着刀间距的增大,比能会迅速减小,然后又缓缓增大的趋势。在100 mm刀间距下,比能降低到最小值。

两把滚刀的间距S对比能有影响,同时滚刀的侵入深度P也对比能有影响,因此对刀间距贯入度的比值S/P与比能进行数据对比,如图10所示。

与比能与刀间距的关系类似,随着S/P的增加,比能呈现一种先减少后增加的趋势。S/P在25附近,比能出现极小值。也即当两刀之间的间距是100 mm,滚刀侵入岩石深度为4 mm时,其工作效率是最大的,这与龚秋明等[14]得到的结论比较接近。

图9 比能与刀间距散点图Fig.9 Scatter diagram between specific energy and hob spacing

图10 比能与S/P散点图Fig.10 Scatter diagram between specific energy and S/P

2 岩层间不同夹角仿真

2.1 刀岩模型建立

研究不同岩层之间夹角的情况下,盾构滚刀的破岩过程,因此需要建立刀岩模型,双滚刀破岩复合地层如图11所示。计算所用的参数与表1中的相同。

图11 双滚刀破岩复合地层示意图Fig.11 Schematic diagram of double hob rock breaking in composite stratum

2.2 滚刀受力分析

在第1节中,已确定在该复合地层中最优刀间距为100 mm。因此将在100 mm的刀间距情况下,模拟双滚刀在不同岩层夹角的受力情况。以45°夹角为例,滚刀受力具体计算结果如图12所示。两个滚刀所受到的力基本相似,这里取其中一个受到的力进行分析。

由图12可知,0~1 s,滚刀从上方运动到岩石表面,此过程滚刀不受力。2~3 s,滚刀到达指定的贯入度,即4 mm。滚刀受到的法向力、滚动力与侧向力都在不断增加,后在某一个值上下振荡,这与实际相符。在不同夹角情况下,增长趋势是相同的,只不过最终到达的峰值不同而已。4~9.25 s,滚刀在硬岩中破岩,在某一值附近震荡。9.25~15.5 s,滚刀在软岩中进行破岩。相比硬岩,软岩中受到的法向力是硬岩中的1/12左右,滚动力则在1/10左右。由于软岩的强度较小,所以软岩中滚刀受力变化幅度没有硬岩中的那么大。

图12 45°夹角时滚刀受力情况Fig.12 Fore variations of hob at 45° inclination angle

在9.25 s左右,即在硬软岩交接处,滚刀受到的力从很大的值突变到很小的值,不论法向力、滚动力,还是侧向力。此时滚刀受力会很不均衡,导致滚刀的振动会很剧烈。之后,进入软岩,盾构机本身提供的向前推力并没有变化,由于刀盘偏压滚刀压入软岩较深可能会产生转动困难的情况,之后就会在摩擦的作用下,慢慢被严重磨损,最终导致滚刀的失效。

从图12的侧向力曲线可看出,滚刀受到的侧向力虽然比较小,但是在滚刀两侧的大小并不同,这就说明了滚刀在两侧受力是不平衡的。因此在滚刀破岩过程中,滚刀可能会发生偏转,导致磨损,所以要及时发现并处理。

对岩层之间不同夹角,保证滚刀在硬岩与软岩的切割长度均为250 mm,滚刀在破岩过程中所受的力取算术平均值处理,在3~9.25 s时间内,得到的散点图如图13、图14所示。

图13和图14表明,双滚刀所受到的平均法向力与平均滚动力,会随着不同硬软岩层之间夹角的不断增大,呈现先减小后迅速增大的趋势;采用简单的多项式对散点图进行拟合,可看出在45°夹角时平均滚动力和平均法向力会减小到最小值。

图13 不同岩层夹角下平均法向力散点图Fig.13 Scatter diagram between average normal forces and different inclination angles

图14 不同岩层夹角下平均滚动力散点图Fig.14 Scatter diagram between average rolling forces and different inclination angles

3 结论

先引用文献的室内切割花岗岩试验数据,验证了本文模型模拟结果的可靠性。之后通过对双滚刀在复合地层中的数值模拟情况,得出以下结论。

(1)在复合地层中双滚刀同步破岩时,随着刀间距从88 mm增大到112 mm,滚刀所受到平均法向力和平均滚动力均呈现先增大后减小最后再稍微增大的趋势,其中在100 mm刀间距附近,滚刀所受到的力最大;平均法向力与平均滚动力之间的比值在10~15。

(2)在复合地层中双滚刀同步破岩时,随着刀间距从88 mm增大到112 mm,比能会迅速减小,然后缓缓增大。当贯入度为4 mm时,在100 mm刀间距下,即S/P在25附近,比能降低到最小值。

(3)双滚刀所受到的平均法向力与平均滚动力,会随着硬软岩层夹角的不断增大,呈现先减小后迅速增大的趋势。约在45°夹角时,滚刀受到的力会减小到最小。

(4)滚刀受到的侧向力虽然比较小,但是在滚刀两侧的大小并不是一样的,这说明了滚刀在两侧受力是不平衡的,主要在硬岩区会产生刀盘外侧磨损较大的偏磨现象。

(5)在硬软岩交接这个地方,滚刀受到的法向力、滚动力和侧向力均从较大的值突变到较小的值。此时滚刀受力会很不均衡,导致滚刀的振动加剧。之后进入软岩,由于刀盘偏压滚刀压入软岩较深会产生转动困难,刀盘侧面摩擦力和滚动摩擦力均会增大,在软岩区就会导致刀盘滚动的整体磨损增强现象。所以,刀盘在硬岩区的偏磨与在软岩区压入滚动的整体磨损将最终导致滚刀的失效。