基于离散单元法模拟引入AGD技术COREX竖炉物料运动行为

2016-05-10罗志国邹宗树

游 洋,周 恒,张 涛,罗志国,邹宗树

(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

基于离散单元法模拟引入AGD技术COREX竖炉物料运动行为

游洋,周恒,张涛,罗志国,邹宗树

(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

摘要:基于离散单元法,建立引入Areal Gas Distribution( AGD)技术COREX竖炉物料运动行为的DEM模型.模型计算结果与文献物理实验结果一致,证明模型的合理性.模拟结果显示,AGD竖炉内存在三种类型的流动区域:活塞流区、准停滞区及沟流区.物料运动流型呈现Flat→波浪→W的演变过程.AGD梁下方形成的三角形空隙是还原煤气导入竖炉中心的主要煤气通道.竖炉围管区域AGD梁的安装会影响该区域物料的均匀下降,局部区域的较大法向力可能导致物料的挤压黏结,诱发围管slot堵塞.

关键词:COREX竖炉; AGD;离散单元;物料运动;法向力

高炉炼铁是现代冶金工业生产的主导流程,但其面临着环境污染严重,焦煤资源逐渐短缺的问题.为减少炼焦过程的污染排放及摆脱对冶金焦炭的依赖,近年来诸如COREX,FINEX,Hismelt以及HIsarna等非高炉炼铁技术得到迅猛发展[1,2],其中COREX是首先实现工业化运行的一种用煤和球团(块矿)生产铁水的炼铁新工艺,具有无焦或少焦冶炼的特点[3,4].COREX上部竖炉及下部熔化气化炉均为典型的气固逆流反应器,离散颗粒的运动行为直接影响炉况的稳定和顺行,因此,COREX过程中固体物料的运动现象一直是学者研究的热点[5~7].宝钢投产的第二套COREX系统在第一套的基础上作了大量改进,最大变化是引入了Areal Gas Distribution ( AGD)技术,即在竖炉围管区域加装AGD梁,利用物料下行运动过程中于梁下方自发形成的无炉料煤气通道将还原煤气引入竖炉中心,改善煤气流分布.实际生产表明,AGD梁的安装有利于竖炉中心煤气发展,提高了炉内金属化率,但亦改变了竖炉内部结构,直接影响炉内物料运动行为.因此,有必要对引进AGD技术COREX竖炉物料运动行为进行研究.

炼铁反应器中物料运动行为研究方法可分为两大类:物理实验研究和数值模拟研究.前人建立二维或三维冷态模型对高炉中的物料运动行为进行了详细研究,但关于COREX竖炉的研究较少.Lee[8]建立冷态模型研究了有无死料柱对竖炉物料运动流型的影响.Zhou等[9]建立三维半周物理模型对引入AGD技术COREX竖炉物料运动行为进行了研究并综合分析了不同操作条件下有无AGD梁炉内物料运动行为的变化[10].上述研究成果为了解COREX竖炉中物料运动行为提供了有效信息,但冷态实验结果只能反映炉料运动的宏观行为,不能从微观角度描述物料的运动特征.近年来,基于拉格朗日坐标系考虑颗粒与颗粒/壁面相互作用的离散单元法( DEM)可从颗粒尺度描述物料运动行为,无须过多假设,并可获得微观的瞬态信息,已引起学者们的广泛关注.事实上,DEM方法已被应用到模拟COREX竖炉顶部布料[11,12],下部物料下降速度[13],炉内非对称流动现象[14],受黏性力影响的物料运动行为[15]等,上述工作主要为传统竖炉内物料运动信息,关于引入AGD技术COREX竖炉较少.Hou[15]建立DEM模型模拟了不同炉型结构下物料运动状态,关注AGD梁对物料宏观下降速度的影响.

本文基于离散单元法研究AGD技术COREX竖炉物料运动迹线、时间线分布以及AGD对炉内物料运动流型及应力分布的影响,为进一步了解炉内物料运动行为提供理论依据.

1 数学模型

1.1 DEM模型建立

离散物料运动过程中受自身重力及颗粒与颗粒/壁面之间的作用力,同时颗粒还受到切向力扭矩和滚动摩擦扭矩作用,使颗粒产生平移运动和转动.根据牛顿第二定律,颗粒运动的控制方程可描述为

式中,mi,Ii,vi和ωi分别代表颗粒i的质量( kg)、转动惯量( kg·m2)、平动速度( m/s)和转动速度( r/s) ; mig为i颗粒所受重力; Fcn,ij,Fct,ij为颗粒间法向、切向接触力( N) ; Fdn,ij,Fdt,ij为颗粒间法向、切向阻尼力( N) ; Tij,Mij分别为颗粒所受切向力扭矩和滚动摩擦扭矩( N·m) ; ki为与i颗粒相接触颗粒数目.本文中颗粒间相互作用力模型采用线性“弹簧-阻尼-摩擦板”模型.颗粒所受接触力、阻尼力、摩擦力及扭矩详见文献[5,7,15].

1.2模拟条件

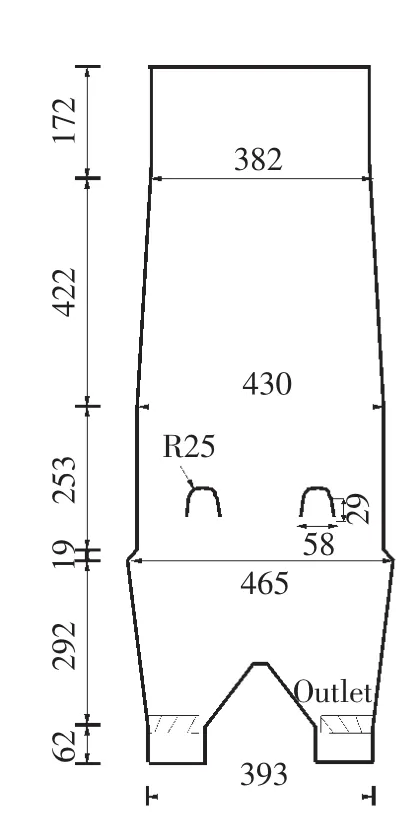

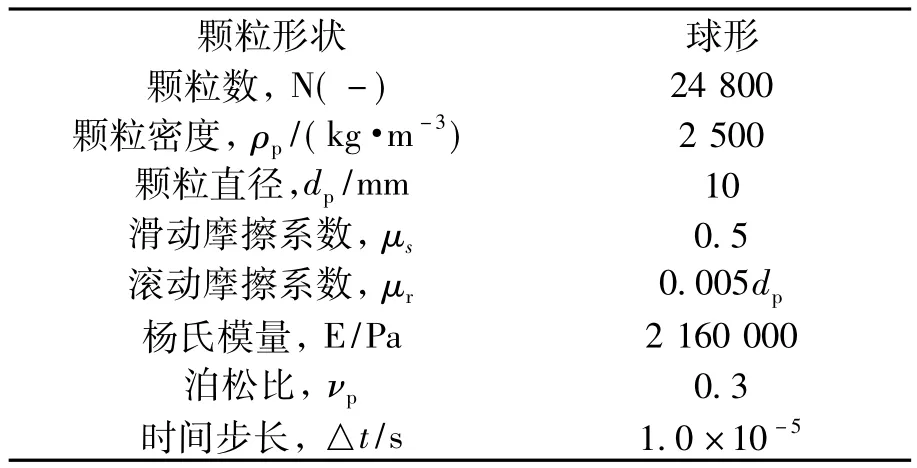

本研究采用自主开发模拟程序进行计算,整个代码采用面向对象语言C + +实现.为减小计算负担,本研究将AGD技术COREX-3000竖炉实际几何尺寸按1∶20缩小,图1为用于本研究竖炉计算区域及几何尺寸.本研究二维扁平模型宽度取5个dp( 0.05 m),排料速度设定每100时间步长内有4个颗粒从一侧螺旋排出,排料速度约为0.251 kg/s.实际生产中,COREX竖炉顶部加入球团、块矿、焦炭和熔剂等物料,而球团加入量大于其他物料量,可用单一尺寸颗粒表征物料运动流型[14,15].因此,本文选取颗粒为单一球形颗粒,表征炉内球团.具体模拟条件和模拟参数如表1所示.

图1 计算COREX竖炉模型尺寸图(单位: mm)Fig.1 Schematic diagram of calculation region of COREX shaft furnace ( Unit: mm)

表1 模拟条件及参数Table1 Particle properties and simulation conditions

2 结果与讨论

2.1模型验证

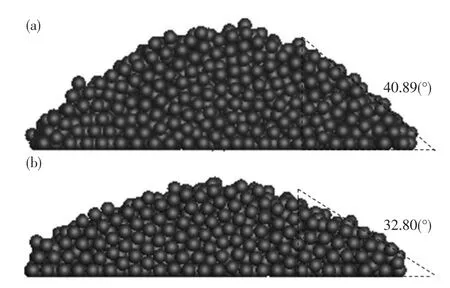

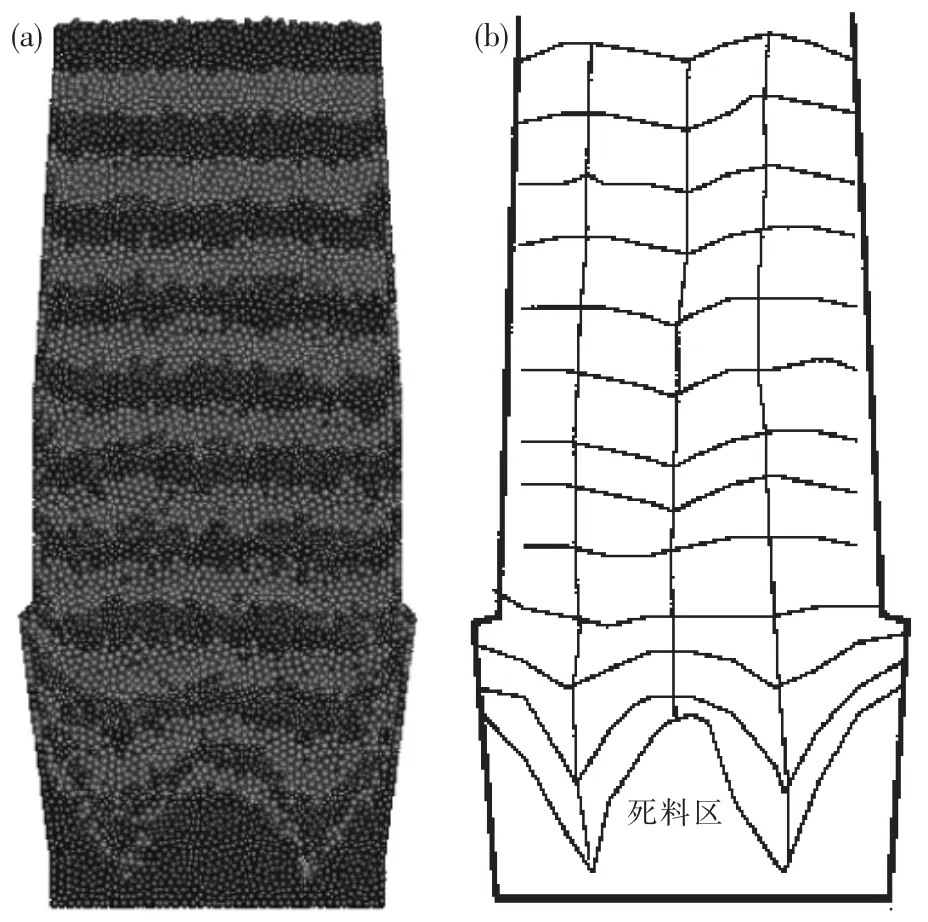

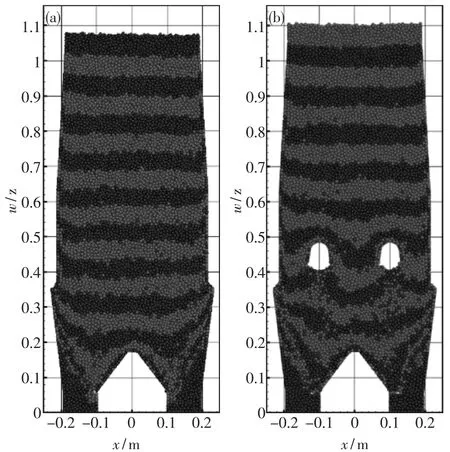

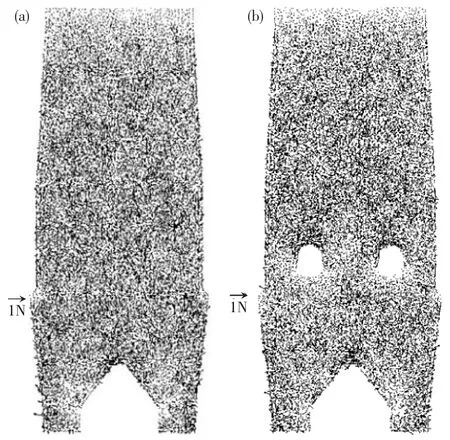

为验证模型的正确性,本文将数值计算结果与文献[8]中的二维物理实验结果进行了对比.其中,物理实验中物料为磁铁矿,为验证竖炉内的流动行为,需对球形颗粒物性参数进行修正,特别是关乎颗粒运动及表征非球形度的摩擦系数进行调整.验证过程中,取颗粒滑动摩擦系数μs,pp=0.70,滚动摩擦系数μr,pp= 0.01d,模拟得到颗粒的安息角为40.89(°),如图2( a)所示,与文献[8]中磁铁矿安息角41(°)相近,可用于模拟物理实验颗粒.由于本模型为二维扁平模型,模型宽度为5个dp( 0.05 m),底部排料出口基于螺旋排料特性,颗粒主要从螺旋丝杠顶端排出,排料速度设定为每100时间步长内有4个颗粒从一侧螺旋排出,待炉内物料运动达到稳定状态时,颗粒炉内运动状态如图3所示.计算所得物料运动流型及死料区等特征流动区域与实验测量值基本一致,说明了数学模型的合理性.本文模拟COREX -3000竖炉中物料运动行为,球团设置滑动摩擦系数μs,pp= 0.50,滚动摩擦系数μr,pp= 0.005 d,模拟得到安息角为32.8(°),见图2( b),近似于实际球团矿休止角( 32(°) ),可用于本表征竖炉内物料运动行为.

图2 安息角Fig.2 Angle of repose( a)—μs,pp=0.70,μr,pp=0.01 d;( b)—μs,pp=0.50,μr,pp=0.005 d

图3 模拟结果与实验结果对比Fig.3 Comparison between experimental and numerical results( a)—模拟结果; ( b)—物理实验[8]

2.2物料运动流型

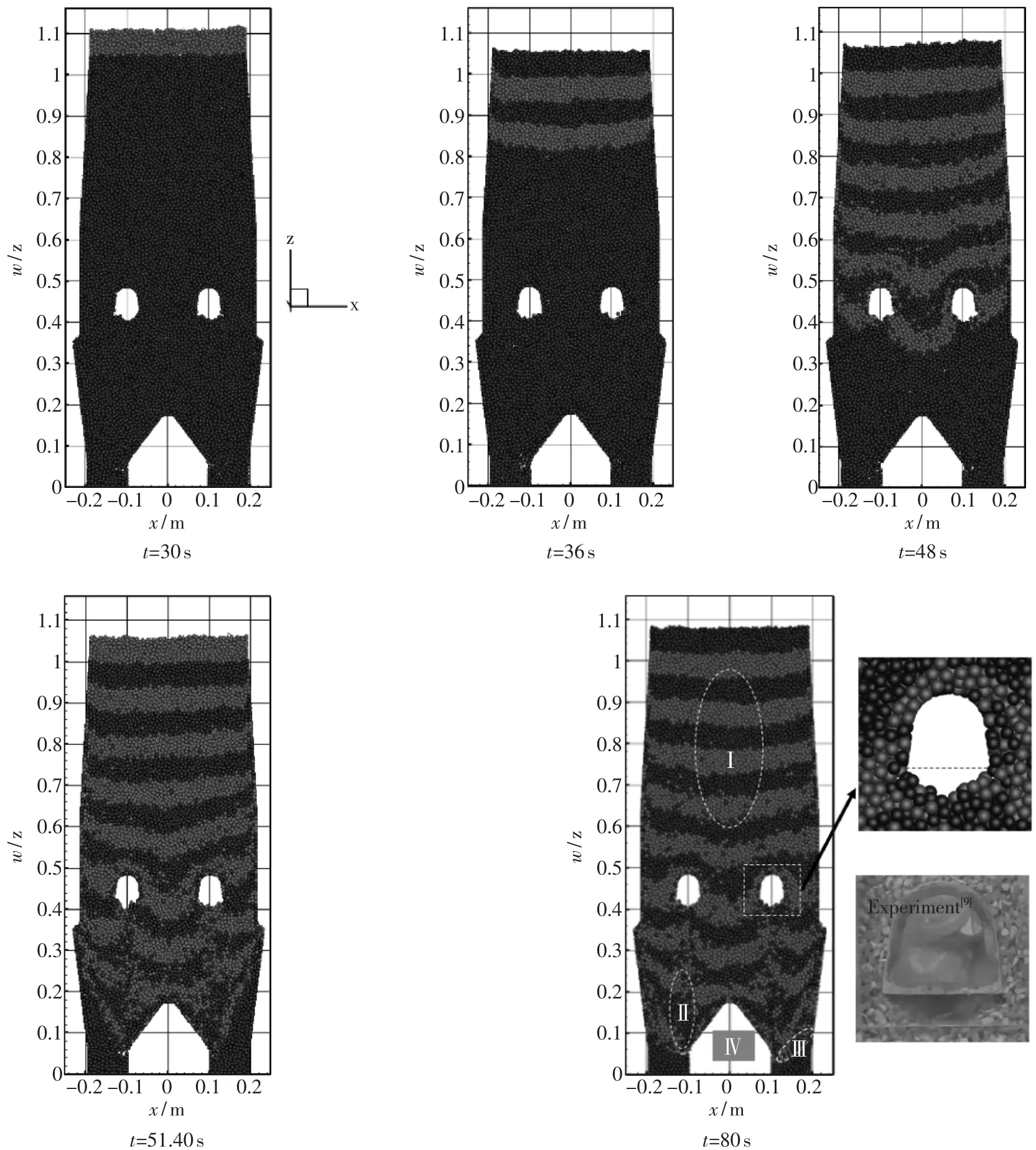

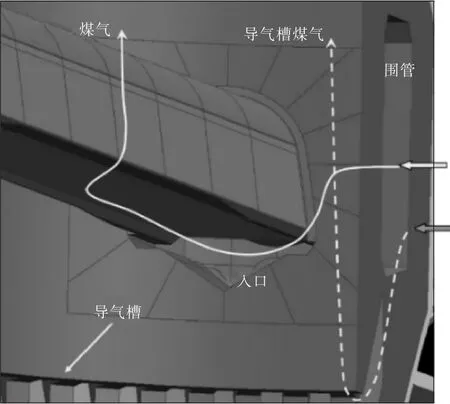

COREX竖炉物料堆积到一定高度后连续排料,当炉内运动状态达到稳定状态时,在炉顶加入红色示踪料层,表征炉内的运动模式.图4为排料速度0.251 kg/s下,引入AGD技术COREX竖炉物料运动流型.由图可知,达到稳定状态时炉内存在三种类型的流动区域:活塞流区( I)、沟流区( II)以及准停滞区( III).竖炉实际生产过程中,为避免底部物料的无滑移运动,于底部中心人为添加导流锥,本模型亦在其底部中心区域设置导流锥( IV).竖炉上部为典型的活塞流区,物料在径向上均匀下降,提供良好的气固还原环境.沟流区( II)位于竖炉底部螺旋排料丝杠顶端上方区域,该区域物料下降速度较快.而竖炉内的准停滞区( III)位于竖炉下部螺旋丝杆近端上方.这一流动模式特别是竖炉下部的流动状态与冷态模拟实验确定的流动特征一致[9,10].其中,准停滞区的形成受竖炉下部螺旋排料的影响.炉料在重力作用下向螺旋丝杆顶端空隙运动,该处有最大下降速度,随着螺旋丝杠的机械作用,顶端物料水平向外输送,从而使丝杠近端螺齿空隙被顶端传送过来物料填满,导致螺旋丝杠近端上方物料下降速度变小.本研究设定螺旋丝杠顶端为主要排料区域,因此在螺旋丝杠近端上方形成炉料缓慢移动的准停滞区.另外,模拟发现,颗粒运动通过AGD梁时,会于梁下方自发形成三角形煤气通道,该现象在物理实验[9,10]中亦可观察得到.还原煤气可从竖炉围管区域的AGD煤气入口鼓入炉内并沿该三角形煤气通道达到竖炉中心,改善传统COREX-3000竖炉由于炉径扩大造成的还原煤气难以到达竖炉中心的问题,其工作原理可如图5所示.

图4 物料运动流型Fig.4 Snapshots of solid flow pattern from initial to steady state

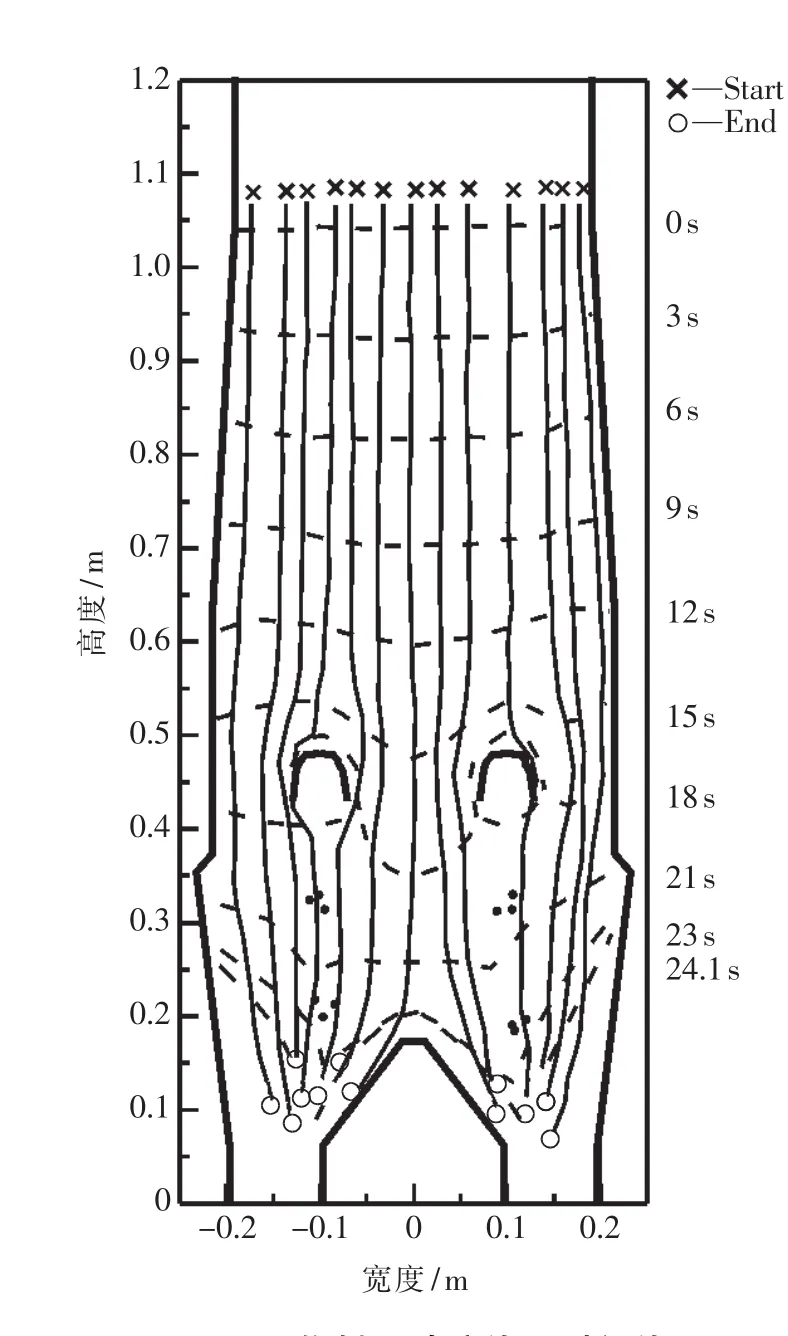

图6为引入AGD技术COREX竖炉物料运动迹线及时间线.颗粒运动迹线显示,AGD梁正上方示踪颗粒通过AGD梁时迹线发生变化,颗粒绕梁向下运动.其他区域示踪颗粒则在竖炉上部沿竖直方向向下运动,进入竖炉下部后向竖炉中间的排料出口偏移.物料运动流型显示,竖炉上部物料均匀下降,运动流型呈现‘一’型.物料进入围管区域后,受AGD梁的阻碍作用,梁上方物料下降速度变慢,炉内中心及边缘区域下降速度快,物料运动流型呈现波浪型.进入竖炉下部后,受排料出口作用,运动流型呈现‘W’型.需要指出的是,竖炉下部螺旋结构直接影响物料运动流型,前人[13]模拟发现,螺旋丝杠顶端螺径稍有偏大则会引起丝杠顶端物料下降速度加快,螺旋丝杠近端上方物料下降速度减小甚至趋于零,说明下部的流型易出现‘W’型,而优化螺旋丝杠顶端螺径可获得较均匀的物料下降速度.事实上,渐增型螺距、锥形螺径、反锥形螺杆以及它们的相互组合均可增大沿螺杆方向排料能力,获得均匀的物料下降模式.关于螺旋结构对COREX竖炉物料运动行为影响,特别是螺旋结构与不同AGD梁布置方案的相关匹配工作正在进行中,将在后续报道中详细呈现.

2.3 AGD对物料运动的影响

图7为AGD对COREX竖炉物料运动流型的影响.由图可知,无AGD的传统竖炉内,围管及其以上区域为物料均匀下降的活塞流区,物料运动流型为‘一’型.随着物料继续向下运动,炉墙处物料下降速度变慢,在围管下方运动流型转变为‘U’型.进入竖炉下部后,受排料出口影响,物料运动流型变为‘W’型.而加装AGD梁后,受梁阻碍作用,物料在梁上方流型为波浪型且穿过AGD梁后物料呈现‘W’型的雏形,物料在围管区域径向下降速度发生变化,这说明AGD梁的安装会影响竖炉围管区域物料的均匀下降.AGD对物料运动行为的影响将进一步通过颗粒间微观信息分布进行研究.

图5 AGD原理Fig.5 Working principle of AGD

图6 物料运动迹线及时间线ig.6 Streamlines and timelines of burden

图7 AGD对物料运动流型影响Fig.7 Influence of AGD on solid flow pattern( a)—Without AGD; ( b)—WithAGD

图8 AGD对颗粒法向力分布影响Fig.8 Influence of AGD on normal force distribution( a)—Without AGD; ( b)—WithAGD

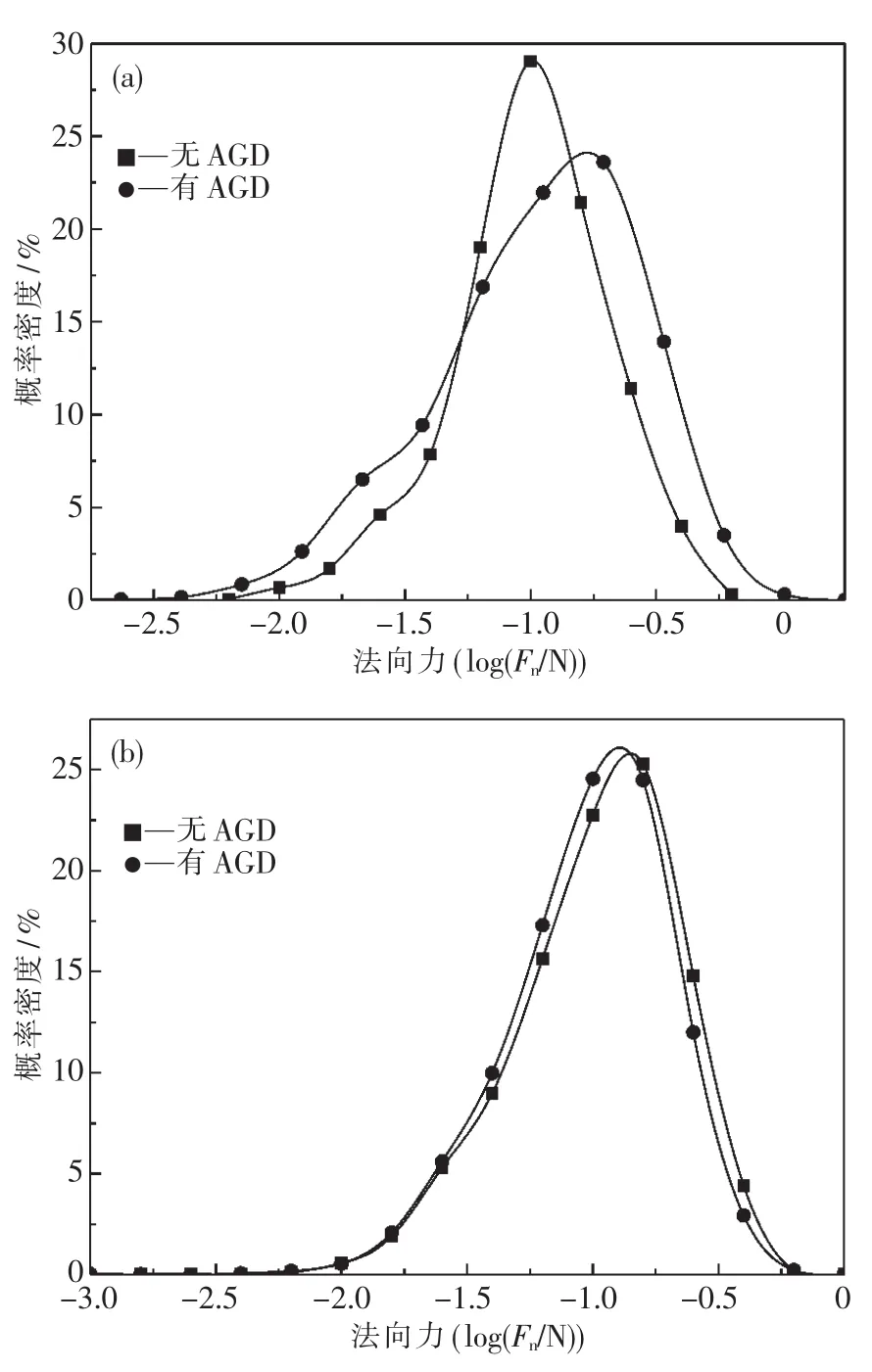

图8为竖炉内颗粒法向力分布.由图可知,加装AGD梁后围管区域应力分布出现两大变化:一是AGD梁上方区域颗粒具有较大法向力,主要原因是该区域颗粒坐落梁顶部支撑着竖炉上部颗粒;二是梁正下方区域颗粒法向力较小,这主要是由于梁的安装使其正下方颗粒不受上部颗粒的挤压所致.图9为颗粒法向力概率密度函数分布,其中图9( a)为围管区域颗粒,图9( b)为围管以下区域.由图9( a)可知,随着AGD梁的安装,围管区域颗粒法向力概率密度分布曲线顶点向右移动,说明围管区域具备较高法向力颗粒数量增多.图9( b)显示,受AGD梁对竖炉上部物料的支撑作用,围管以下区域颗粒法向力概率密度分布曲线向左移动,颗粒间的法向力减小.需要指出的是,围管局部区域法向应力增大易导致物料相互挤压,在高温发黏条件下易导致物料间的黏结结块,这些都是诱发AGD竖炉围管区域slot堵塞的原因之一.

图9 颗粒法向力概率密度函数分布Fig.9 Probability density distribution of the normal contact force in bustle zone( a)—围管区; ( b)—围管下部

3 结论

本文采用自编程离散单元程序对引入Areal Gas Distribution ( AGD)技术COREX竖炉物料运动行为进行模拟.模型计算结果与文献实验结果吻合良好,证明了模型的合理性.

AGD技术COREX竖炉物料流动区域可分为活塞流区、沟流区以及准停滞区.炉内物料运动流型呈现‘一’→‘波浪’→‘W’的演变过程.物料通过AGD梁时在其下方形成的三角形空隙区域是还原煤气导入竖炉中心的主要煤气通道.与无AGD技术的传统竖炉物料运动流型对比发现,AGD梁的安装会破坏围管区域物料下降的均匀性.颗粒间法向力分布显示围管区域存在局部的较大应力区,易导致该区物料的挤压黏结,诱发AGD竖炉围管区域slot的堵塞.

参考文献:

[1]周渝生.煤基熔融还原炼铁新工艺开发现状评述[J].钢铁,2005,40( 11) : 1-8.( Zhou Yusheng.Review of current development of coalbased smelting reduction Ironmaking process[J].Iron and Steel,2005,40( 11) : 1-8.)

[2]Qu Y X,Yang Y X,Zou Z S,et al.Thermal decomposition behaviour of fine iron ore particles[J].ISIJ International,2014,54( 10) : 2196-2205.

[3]Wang N,Xie X M,Zou Z S,et al.Analysis of material and energy consumption of Corex C3000[J].Steel Research international,2008,79( 7) : 547-552.

[4]Qu Y X,Zou Z S,Xiao Y P.A comprehensive static model for COREX process[J].ISIJ International,2012,52( 12) : 2186-2193.

[5]Li H F,Luo Z G,Zou Z S,et al.Mathematical Simulation of Burden Distribution in COREX Melter gasifier by Discrete Element Method[J].Journal of Iron and Steel Research,International,2012,19( 9) : 36-42.

[6]Sun J J,Luo Z G,Zou Z S.Numerical simulation of raceway phenomena in a COREX melter-gasifier[J].Powder Technology,2105,281: 159-166.

[7]Han L H,Luo Z G,Zhou H,et al.Influence of cohesive zone shape on solid flow in COREX melter gasifier by discrete element method[J].Journal of Iron and Steel Research,International,2015,22( 4) 304-310.

[8]Lee Y.A scaled model study on the solid flow in a shaft type furnace[J].Powder Technology,1999,102( 2) : 194-201.

[9]Zhou H,Zou Z S,Luo Z G,et al.Analyses of solid flow in latest design COREX shaft furnace by physical simulation[J].Ironmaking Steelmaking,2015,42( 3) : 209-216.

[10]Zhou H,Luo Z G,Zou Z S,et al.Experimental study on burden descending behavior in COREX shaft furnace with AGD beams[J].Steel Research international,2015,86( 9) : 1073-1081.

[11]Li Q,Feng M X,Zou Z S.Validation and calibration approach for discrete element simulation of burden charging in pre-reduction shaft furnace of COREX process[J].ISIJ International,2013,53( 8) : 1365-1371.

[12]Kou M Y,Wu S L,Wang G,et al.Numerical simulation of burden and gas distribution inside COREX shaft furnace[J].Steel Research International,2015,86 ( 6) 686-694.

[13]Kou M Y,Wu S L,Shen W,et al.Distribution of particle descending velocity in the COREX shaft furnace with DEM simulation[J].ISIJ International,2013,53 ( 12 ) : 2080 -2089.

[14]Luo Z G,Zhou H,Zhang T,et al.DEM simulation of solid flow including asymmetric phenomena in a model COREX shaft furnace[J].Journal of Iron and Steel Research,International,2014,In press.

[15]Hou Q F,Samman M,Li J,et al.Modeling the gas-solid flow in the reduction shaft of COREX[J].ISIJ International,2014,54( 8) : 1772-1780.

Modeling of solid flow in COREX shaft furnace with AGD introduced by discrete element method

You Yang,Zhou Heng,Zhang Tao,Luo Zhiguo,Zou Zongshu

( Key Laboratory of Ecological Metallurgy of Multimetallic Minerals of Education Ministry,Northeastern University,Shenyang 110819,China)

Abstract:Based on the principle of discrete element method ( DEM ),a mathematical model is developed to numerical investigate the solid flow behaviour in COREX shaft furnace ( SF) with a new technique called Areal Gas Distribution ( AGD) introduced.The applicability of the DEM model is validated from its good agreement with the previous experiment in terms of solid flow patterns.The results confirm that the solid flow in COREX SF with AGD beams can be divided into three different flow regions: plug flow zone,quasi-stagnant zone and converging flow region.The basic solid flow profile turns out to be clear Flat→Wave→W type.A triangle shaped free area is observed under the AGD beam,which is the main channel for gas flow into the shaft centre.The effect of AGD beams on solid flow is evaluated and the investigation reveals that the AGD beams affect the uniform descending behaviour of particle in bustle zone.The large normal contact force upstream the beam could possible increase the period of static contacts and the related sticking effect.As a result,the choking of gas slots may be induced.

Key words:COREX shaft furnace; AGD; discrete element method; solid flow; normal contact force

通讯作者:邹宗树( 1958—),男,教授,博士生导师,E-mail: zouzs@ mail.neu.edu.com.

作者简介:游洋( 1989—),男,博士研究生.

基金项目:国家科技支撑计划项目( 2011BAE04B02) ;国家自然科学基金资助项目( 51174053).

收稿日期:2015-09-02.

doi:10.14186/j.cnki.1671-6620.2016.01.002

中图分类号:TF 557

文献标识码:A

文章编号:1671-6620( 2016) 01-0006-06