国产新型双亚磷酸酯配体在氢甲酰化工业装置上的应用试验

2022-06-13傅送保王兴永

雷 帅,傅送保,王兴永,陈 和

(1.中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500)(2.中海油炼油化工科学研究院(北京)有限公司,北京 102209)

随着国内炼油化工产能的不断提升以及煤化工的快速发展,混合碳四烯烃的产量也在迅速增加。采用氢甲酰化反应将主要含1-丁烯、顺反2-丁烯的混合碳四烯烃转化为戊醛,再通过缩合及加氢工艺进一步转化为2-丙基庚醇(2-PH)是一条重要的高附加值利用混合碳四烯烃的技术路径[1]。氢甲酰化反应是指在过渡金属及其配体形成的催化体系作用下将烯烃与CO和H2转化成醛的过程,该反应的关键是催化体系的开发和工艺技术的选择,尤其是配体的开发是整个反应的核心技术[2-3]。长期以来,国内混合碳四烯烃氢甲酰化工业装置采用BASF公司和Davy/Dow公司开发的以金属Rh/双亚磷酸酯配体为主要成分的均相催化体系和低压氢甲酰化合成工艺技术,具有反应条件温和、活性高、选择性好等优势[4]。但配体的稳定性差、消耗量大且因生产技术垄断而致供应渠道单一等问题突出,这些问题严重挤压了生产企业的利润空间并阻碍了氢甲酰化工艺技术在国内的发展。迫切需要打破国外配体生产技术垄断,开发性能优异、稳定性好且消耗量小的国产新型配体以提升氢甲酰化装置的经济效益,促进氢甲酰化技术在国内的应用。本文采用中海油炼油化工科学研究院开发的具有自主知识产权的国产新型双亚磷酸酯配体,并对该配体在氢甲酰化工业装置上进行了替代国外配体的应用试验。

1 配体开发

中海油炼油化工科学研究院致力于炼油化工新技术新工艺的研发,经过多年技术攻关,成功开发了具有自主知识产权的国产新型双亚磷酸酯配体并申请了一系列专利[5-8]。

文献[9-11]提出的解离循环机理是广泛接受的氢甲酰化反应机理,主要包括烯烃配位、烯烃插入、羰基配位、羰基插入、H2氧化加成和还原消除6个基元反应,其中烯烃插入是形成正异构产物的决定性步骤。国产配体设计为以3-(2-羟基苯)吡啶-2-酚为刚性骨架的新型结构,通过选取适当数量、位置及体积的取代基使其具有较大体积,与金属配位后占据了较大的空间,使金属络合物外围空间相对拥挤,有利于烯烃以空间阻碍较小的方式插入到金属氢键(M-H键)中,从而选择性地形成直链烷基-金属活性物种,并最终还原消除形成直链产物,提高生成直链产物催化循环的速度,抑制生成支链产物催化循环的速度,大大提升了产物正异比;同时该配体引入了双亚磷酸酯,由于亚磷原子的引入,使其具有较弱σ-给电子能力、较强π-受电子能力的特性,与金属配位后加强了金属对CO的络合能力,降低了CO脱离金属中心的趋势,使催化循环中各过渡态中间体的稳定性增强,大大缓和反应条件[12]。

国产新型配体经过一系列小试、中试及工业侧线试验的考核,证明了该配体在低碳烯烃氢甲酰化反应中具有媲美或优于国外同类型配体的良好性能,并成功在国内某煤化工企业的以混合碳四烯烃为原料的氢甲酰化工业装置上进行了替代国外配体的工业应用试验。

2 工业应用试验

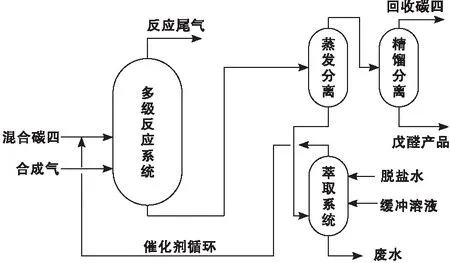

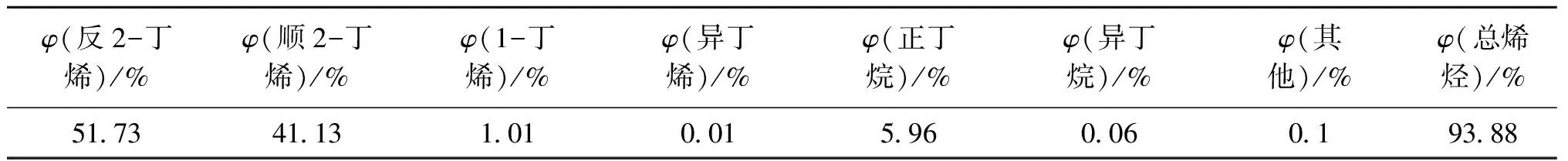

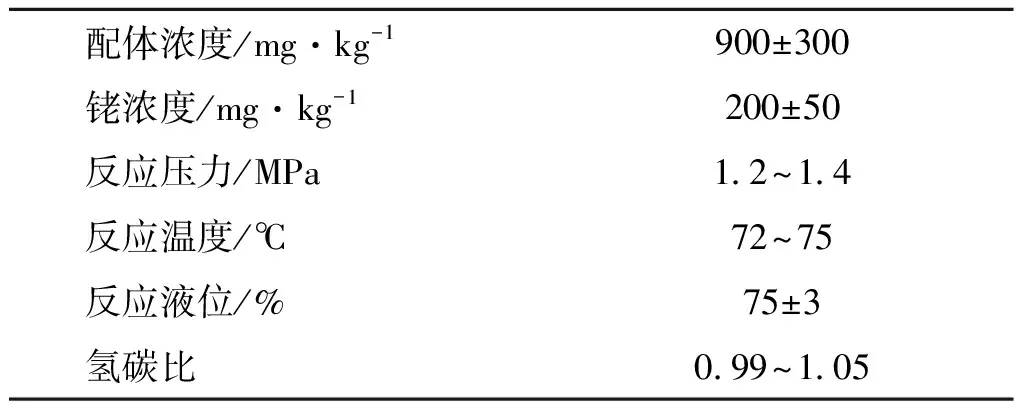

工业应用评价实验在国内某煤化工企业的2-PH装置上的氢甲酰化单元进行,工艺流程如图1所示。该单元以混合碳四以及合成气(CO/H2)为原料,以铑和配体组成的均相络合反应液为催化剂,在多级反应系统中发生氢甲酰化反应,生成混合戊醛,反应器底部产物流经过降膜蒸发分离出粗戊醛和催化剂溶液,粗戊醛进一步进行分离回收碳四并形成戊醛产品,催化剂溶液经过和萃取系统中缓冲溶液以及脱盐水的依次接触,进行脱酸和洗涤操作返回反应器系统。试验过程中混合碳四原料的平均组成见表1,合成气平均组成:φ(CO)=49.12%、φ(H2)=49.07%、φ(CO2)=0.41%、φ(CH4)=0.29%、φ(其他)=1.11%、氢碳比0.999,反应器主要工艺操作条件见表2。

图1 氢甲酰化单元的工艺流程Figure 1 The process flow of hydroformylation unit

表1 混合碳四原料平均组成

表2 反应器主要操作参数

工业应用评价试验分3个阶段进行,整个试验阶段保持生产工况基本稳定。第一阶段100%使用国外配体,第二阶段50%比例掺混国产配体,第三阶段100%使用国产配体。收集并统计每个试验阶段能反映配体各方面性能的基础数据,主要包括转化率、正异比、补剂周期、单磷酸和二磷酸浓度、萃取塔底pH值和磷酸根浓度以及重组分浓度等指标,并对每个试验阶段的数据变化趋势进行分析,全面观察国产配体和国外配体在催化性能、稳定性能和经济效益等方面的优劣,客观评价国产配体进行工业替代应用时的效果。

2.1 催化性能

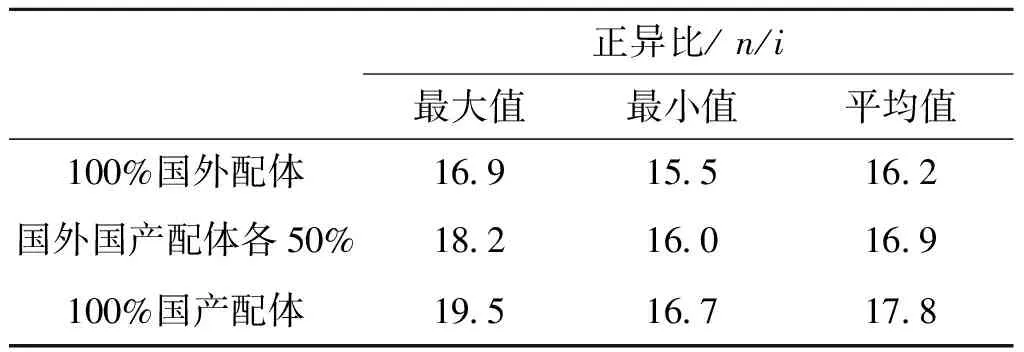

催化性能主要包括活性和选择性,分别由混合碳四烯烃中的1-丁烯和顺反2-丁烯的总转化率和戊醛的正异比反映。3个试验阶段的转化率和正异比数据分别见表3和表4。由表3可以看出,3个试验阶段的转化率基本稳定保持在84.3%~86.3%,均满足工业装置大于79%的应用要求,这主要是由于3个试验阶段均采用了乙酰丙酮二羰基铑(Rh(acac)(CO)2)作为配位金属,而转化率主要和金属种类相关[13],因此各试验阶段转化率无明显差异。由表4可以看出,对照阶段正异比平均为16.2,部分替代阶段提升到16.9,完全替代阶段大幅提升到17.8,均满足工业装置大于15的应用要求。从上述统计数据可以清楚观察到随着国产配体在反应器中的掺混比例逐渐升高,替代国外配体的程度越完全,戊醛正异比逐渐提升,国产配体相比国外配体提升了10%,直接证明了国产配体在选择性上有相当的优势。

表3 试验阶段转化率统计数据

表4 试验阶段正异比统计数据

2.2 稳定性能

配体在使用过程中由于发生氧化和水解等反应而产生化学损失,生成的副产物对装置的长周期稳定运行构成潜在风险[14],因此需要配体具备良好的抗氧化和抗水解稳定性,尽量降低配体损耗和延长装置的稳定运行周期。

2.2.1 抗氧化稳定性

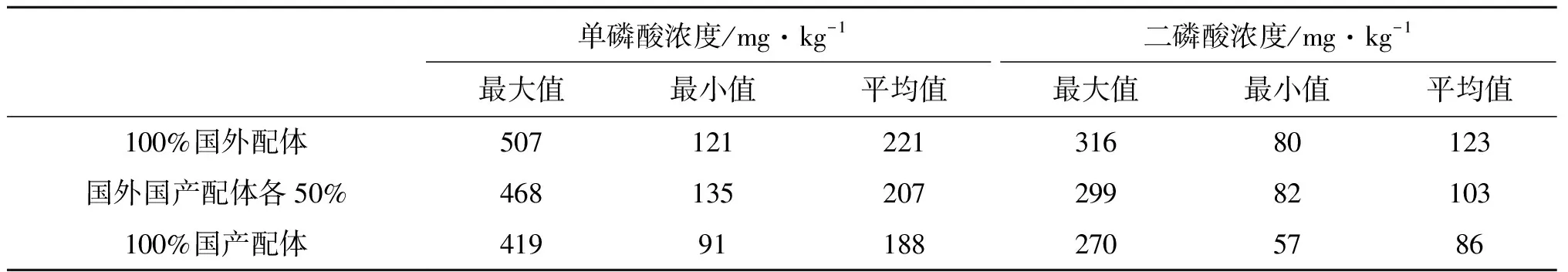

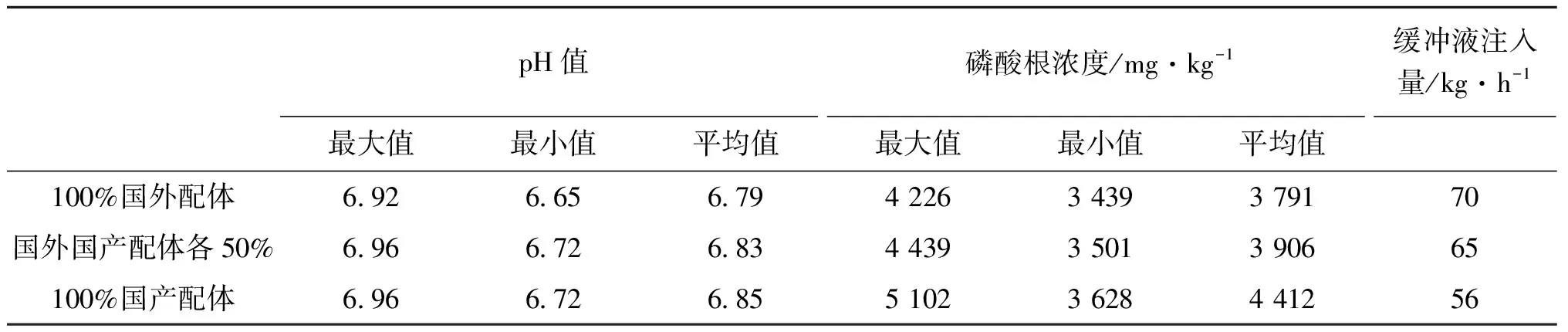

配体氧化后形成单磷酸和二磷酸等酸性物质,因此可用反应器中单磷酸和二磷酸的浓度直接反映配体氧化的程度。对氢甲酰化催化体系来说,配体氧化后形成的酸性物质是一种催化剂毒物,进一步加速配体的氧化分解,需要及时清除这些酸性物质。工业装置上采用注入一定量的磷酸盐缓冲溶液对循环的催化体系进行萃取洗涤的方式除酸,酸性物质越多,经过萃取塔中缓冲溶液的洗涤,塔底废缓冲溶液的pH值越低,磷酸根离子浓度也越低,因此也可用萃取塔底废缓冲溶液的pH值、磷酸根离子浓度以及新鲜缓冲溶液注入流量间接反映配体氧化的程度。3个试验阶段反应器中单磷酸和二磷酸浓度的统计数据见表5,萃取塔底废缓冲溶液的pH值、磷酸根离子浓度以及新鲜缓冲溶液注入流量的统计数据见表6。

表5 试验阶段反应器中单双磷酸浓度统计数据

表6 试验阶段萃取塔底pH值、磷酸根和缓冲溶液统计数据

由表5可以看出,对照阶段单磷酸和二磷酸平均浓度分别为221 mg·kg-1和123 mg·kg-1,部分替代阶段分别下降到207 mg·kg-1和103 mg·kg-1,完全替代阶段进一步下降到188 mg·kg-1和86 mg·kg-1。从上述统计数据可以清楚观察到随着国产配体在反应器中的掺混比例逐渐升高,替代国外配体的程度越完全,酸性物质浓度越来越低,表明国产配体比国外配体的抗氧化稳定性更好。

由表6可以看出,对照阶段的pH值平均为6.79,磷酸根离子平均浓度为3 791 mg·kg-1,部分替代阶段分别提升到6.83和3 906 mg·kg-1,完全替代阶段进一步提升到6.85和4 412 mg·kg-1,这两个指标的变化并不是提高新鲜缓冲溶液注入量所导致的,反而是在新鲜缓冲溶液注入流量降低的工况下所实现的,对照阶段的新鲜缓冲溶液注入量70 kg·h-1,部分替代阶段降低到65 kg·h-1,完全替代阶段进一步降低到56 kg·h-1。从上述统计数据可以清楚观察到随着国产配体在反应器中的掺混比例逐渐升高,替代国外配体的程度越完全,萃取塔底废缓冲溶液的pH值和磷酸根离子浓度上升,新鲜缓冲溶液注入流量下降,间接表明国产配体比国外配体的抗氧化稳定性更好。

2.2.2 抗水解稳定性

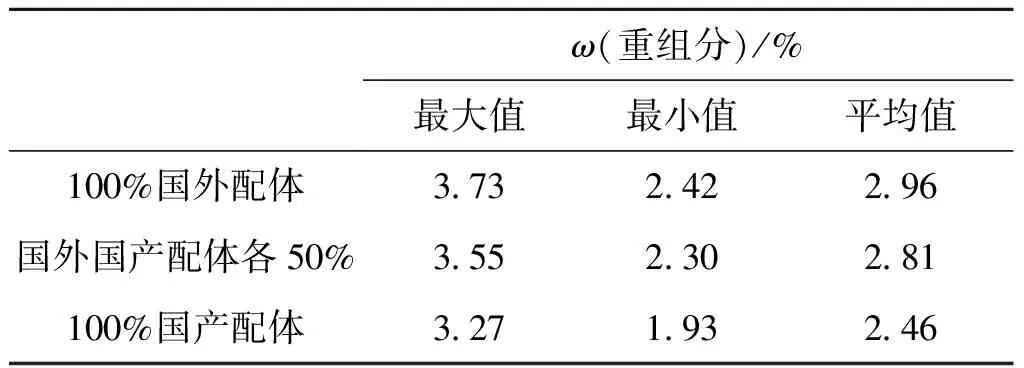

循环催化剂溶液经过和萃取塔中新鲜缓冲溶液的接触以及脱盐水的洗涤后把少部分水带入反应器,在反应器的高温条件下配体存在一定程度的水解反应,生成高沸点的重组分。该重组分不能通过蒸发的方式从系统中除去,一旦生成只能在系统中不断累积,同时其在戊醛中的溶解度仅为8%,超过其溶解度则会从系统中析出,从而堵塞管路,影响装置的稳定运行,因此需要配体具有良好的抗水解稳定性。可用反应器中水解生成的重组分浓度直接反映配体的抗水解稳定性,3个试验阶段反应器中重组分浓度的统计数据见表7。

表7 试验阶段反应器中重组分浓度统计数据

由表7可知,对照阶段重组分平均浓度为2.96%,部分替代阶段下降到2.81%,完全替代阶段下降到2.46%。从上述统计数据可以清楚观察到随着国产配体在反应器中的掺混比例逐渐升高,替代国外配体的程度越完全,配体水解产生的重组分浓度逐步下降,表明国产配体比国外配体的抗水解稳定性更好。

2.3 经济效益

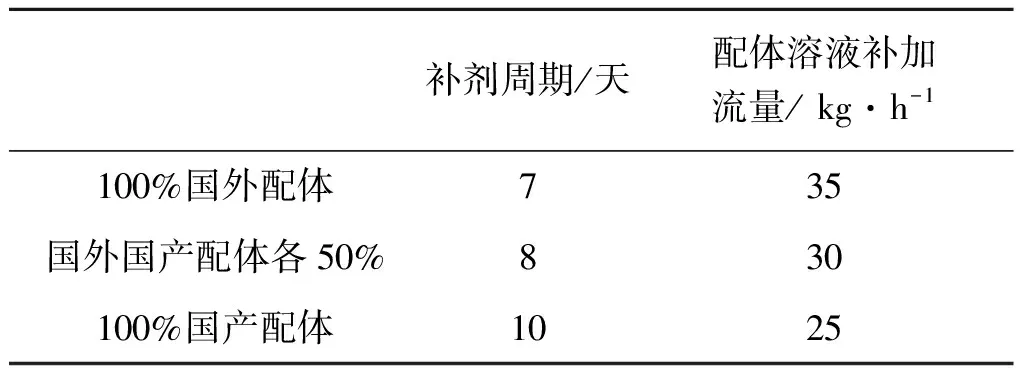

配体在使用过程中发生氧化和水解等反应形成损耗,当反应器中配体浓度下降到一定程度时,戊醛正异比下降。因此,生产过程中需要定期监控配体浓度并相应补充配体溶液。配体是价格高的精细化工品,其年消耗量的高低显著影响氢甲酰化工业装置的生产成本。配体的经济效益可用补剂周期和配体溶液补加流量两个指标反映,若配体消耗快,则补剂周期短且补加流量大,经济效益差;反之补剂周期长且补加流量小,经济效益好。3个试验阶段的补剂周期和配体溶液补加流量统计数据见表8。

表8 试验阶段补剂周期和配体溶液补加量统计数据

由表8可以看出,对照阶段补剂周期是7天,部分替代阶段延长到8天,完全替代阶段进一步延长到10天;配体溶液补加流量由对照阶段35 kg·h-1降低到部分替代阶段的30 kg·h-1,完全替代阶段进一步下降到20 kg·h-1。从上述统计数据可以清楚观察到随着国产配体在反应器中的掺混比例逐渐升高,对国外配体替代的程度越完全,补剂周期延长,配体溶液补加流量降低,表明国产配体消耗量低于国外配体,其经济性能优于国外配体,经一年期实际使用数据统计,国产配体消耗量比国外配体降低了22%。国产配体消耗量低、经济效益好,其内因是国产配体的抗氧化和抗水解等稳定性更好。

3 结 论

(1) 基于中海油炼油化工科学研究院开发的具有自主知识产权的国产新型双亚磷酸酯配体,对该配体在国内某煤化工企业的混合碳四氢甲酰化工业装置上的替代应用试验进行总结。

(2) 国产配体具备优异的催化性能,其转化率与国外配体相当,但正异比相比国外配体提高了10%。国产配体具备良好的稳定性能,其抗氧化稳定性和抗水解稳定性大幅优于国外配体,能够大幅降低配体的消耗并确保工业装置长周期稳定运行。国产配体在使用过程中补剂周期长、补加流量低,配体消耗量相比于国外配体下降22%,经济优势显著。

(3) 国产配体完全满足混合碳四氢甲酰化工业装置的应用要求并在多种指标上优于国外配体,可完全实现对国外配体的升级替代应用。