一种高精度数控凸轮轴磨床的设计

2022-06-10周康康徐刚强胡火明叶李斌阚李近

周康康,曹 毅,徐刚强,胡火明,叶李斌,阚李近

(浙江博星工贸有限公司技术中心,浙江 金华 321000)

0 引言

“智能制造”对机械零件的加工水平要求越来越高[1]。用数控凸轮轴磨床对内燃机进排气凸轮轴和油泵凸轮轴等进行表面磨削,要求具有良好的磨削性能和可靠性[2]。目前,我国的全自动数控凸轮轴磨床加工精度和加工效率与国际先进水平尚有一定的差距,主要体现在加工精度和加工效率两方面[3,4]。作者所在单位是专业生产内燃机进排气凸轮轴和油泵凸轮轴的高科技企业。针对当前数控凸轮轴磨床的现状,从数控凸轮磨床机械结构和磨削软件进行了优化设计,设计了一款高速高精度的数控凸轮轴磨床。

1 数控凸轮轴磨床设计方案

1.1 数控凸轮轴磨床的基本功能

设计的高速高精度数控凸轮轴磨床是一种精密磨削加工装备,能够实现异形曲面和圆柱面高速磨削,采用十字滑台结构;DDR(力矩电机)头架佩戴环形光栅尺形成闭环,X轴设计采用直线电机,增强响应速度和全闭环位置监控;设计独立加工仓结构,干湿分离,采用高防护的钣金设计;配备具有多功能的专家数据库,实现自动检测及修整砂轮,自动记录分析过程参数,减少员工技能依赖。

1.2 数控凸轮轴磨床具有的运动机构

数控凸轮轴磨床有的运动机构包括砂轮和工件的旋转、工作台纵向移动、砂轮架前后运动、尾座顶尖套筒前进后退(伺服尾座)、砂轮修整器旋转运动等。

1.3 数控凸轮轴磨床的主要技术指标和规格

(1)磨削砂轮线速度:不小于120 m/s;

(2)工件回转直径:10~300 mm;

(3)最大加工长度:700 mm;

(4)最大加工重量:20 kg;

(5)主轴最大转速:7 000 r/min;

(6)工件转速范围:30~300 r/min;

(7)机床中心高:980 mm。

2 数控凸轮轴磨床设计

2.1 数控凸轮磨床总体结构

设计的数控凸轮磨床总体结构和传统数控凸轮磨床类似,主要有底座、X轴传动系统、Y轴传动系统、砂轮主轴、头架、尾座组成的工件夹持机构、床身钣金、磨削控制系统、油路润滑系统、冷却液循环过滤系统等组成。其中X轴、Y轴传动系统主要由丝杆、线轨和伺服电机组成;磨削控制系统由三菱工控系统和驱动器组成;油路润滑系统由液压工作站和油路组成;冷却循环过滤系统主要由抽水泵、水箱、磁性分离器组成。我们主要在数控磨床床身结构布局进行优化设计。

2.1.1 数控凸轮轴磨床床身结构布局设计

目前国内凸轮磨床绝大多数采用T字型床身[5]。笔者所在单位是凸轮轴专业生产厂家,根据多年加工经验,发现T型床身主要有以下几个缺点:(1)横向尺寸太长,摆放时车间空间利用率不高;(2)因结构限制,砂轮正对着操作人员,存在一定的安全隐患;(3)加工仓空间大,不利于油雾处理,同时维护保养难度大。

本设计磨床床身结构采用十字滑台结构设计,如图1所示。采用这种结构主要有以下优点:

图1 磨床床身结构采用十字滑台结构

(1)床身尺寸采用2000 mm×2700 mm×805 mm(高度)。这是根据已有结构尺寸和人体学(工作台离地面距离805 mm)选定的结构尺寸。这样的尺寸比已有的磨床空间利用率更高,操作人员长时间工作时也不会觉得累。

(2)机床床身垫脚支撑点采用三点式支撑。机床在长期使用时,即使局部地基变化,地面、垫铁、机床支撑点三点始终保持接触。

(3)砂轮始终停放在头架正后方。机床运转时,传动部件及高速旋转的砂轮存在一定的安全隐患。这种布置消除了磨削和砂轮损坏产生的碎片飞出造成的人身事故隐患。

(4)采用运动件与加工仓隔离设计,并大幅度压缩加工仓空间。这种设计考虑到需要对运动部件进行有效保护,延长机床寿命。同时考虑到切削液雾化时对人体的伤害,这种设计能够使油雾能快速被油雾分离器吸收和处理,减少了维护保养的频次。

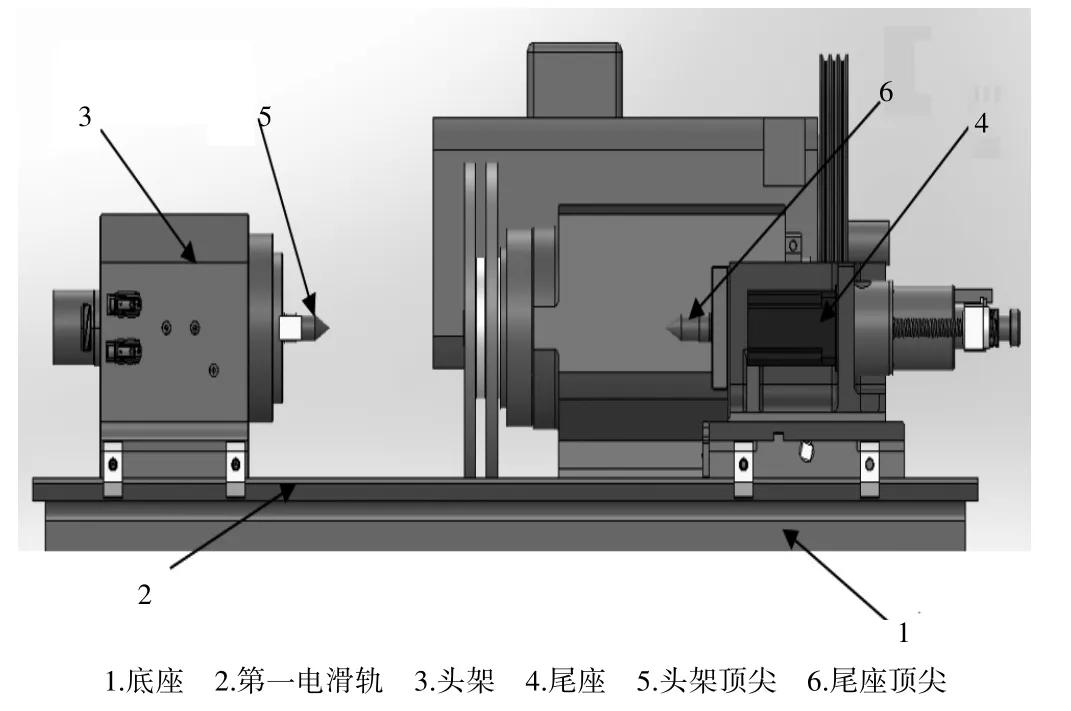

2.1.2 夹持机构结构设计

加工工件的夹持机构是用来装夹加工的凸轮轴。传统凸轮轴磨床夹持机构设计是采用头架和尾座,头架带动凸轮轴旋转,进行加工。本设计的夹持机构是在固定头架和尾座的地方安装一个电滑轨,由丝杆和伺服电机控制。头架和尾座固定在电滑轨上,电滑轨固定连接在底座上。头架上面有头架顶尖,尾座上面有尾座顶尖。两顶尖之间夹装加工的凸轮轴,由于头架和尾座间有一个电滑轨,这样可以随时调整磨削砂轮和工件间的轴向位置。而且,头架和尾座间的距离可以调节。这种设计的灵活度更高,不仅方便快捷地调整凸轮轴和磨削砂轮的位置,同时产品换型时,尽管长度不一致,可以省去手动调节头架和尾座之间距离的麻烦,大大提高了加工的效率,位置精度也更高。结构示意如图2所示。

图2 磨床结构示意

2.1.3 十字滑台体结构设计

十字滑台体上部分采用U型结构设计,这是基于X轴轴承座装配空间、减重以及机械性能的考虑而进行的设计。下部分与砂轮箱底座类似,同样采用“T”型结构。

2.1.4 伺服尾座设计

加工时,头架顶尖顶住凸轮轴的一端,尾座顶尖对准凸轮轴的另一端,然后控制器控制启动伺服电机,伺服电机旋转,从而带动丝杆旋转,丝杆旋转从而带动连接板可以沿着丝杆直线运动,连接板向尾座套的方向运动,进而推动套筒和尾座顶尖运动,对凸轮轴夹紧。在凸轮轴磨削时,弹性件可以起到调节缓冲的作用,避免尾座顶尖与凸轮轴的刚性相抵,从而可以实现凸轮轴的柔性化加工。

凸轮轴在加工时,压力传感器可以随时测量到推杆挤压套筒的作用力,即可以间接检测到尾座顶尖和头架顶尖对凸轮轴的夹持力,从而检测对凸轮轴的夹持力处于虚压或者过压状态,当压力过大或者过小时,压力传感器将检测的数据传输给控制器,控制器可以再控制伺服电机的正转或者反转,带动连接板直线运动,进而调节推杆对套筒的推力,达到调节凸轮轴的夹紧压力,使得凸轮轴一直保持在合适的夹持力下,保证凸轮轴的加工精度。

该伺服尾座设计能判定装夹的工件是否准确在位,如工件不准确在位,位置传感器会反馈给控制器信号,停止砂轮启动磨削,这样既保证产品每次能准确装夹又可以有效防止砂轮撞击工件的事故发生。如图3所示。

图3 伺服尾座设计结构示意

2.2 自主开发磨削软件

采用运动仿真技术进行了凸轮轴凸轮型线参数化设计,建立了平-尖-圆三大类转换算法的统一模型。该模型是高效磨削关键技术之一,并开发了凸轮升程换算数学模型及换算软件V1.0,如图4所示,该软件具有数据可视化仿真功能分析,如图5所示,能更形象直观地反映数据的问题。从凸轮型线数据到产品加工的流程如图6所示。

图4 凸轮升程换算数学模型软件

图5 可视化仿真分析

图6 基于凸轮升程数据转换算法的凸轮轴高效磨削流程图

磨削数据转换算法软件系统基于可视化交互界面,整合对心、偏置和凹面等多源数据,建立平-尖-圆三大类转换算法的统一模型,通过数形结合的可视化仿真计算,便于凸轮线型数据分析、参数优化和异常诊断。

根据加工精度要求自主选定速度优化特征点,利用砂轮相对凸轮的运动轨迹曲率对凸轮加工转角进行分段,优化加工转角步长和转速,改善加工效率,并避免凸轮上升段及下降段与缓冲段相接处的精度不足及砂轮架加速度过大所致的响应滞后问题。流程图如图7所示。

图7 磨削数据转换算法软件流程

2.3 设计的数控凸轮轴磨床安全性

众所周知,高速运作的砂轮一旦出现砂轮质量、超限、撞击等一系列问题,所造成的后果不堪设想,设计独立加工仓机构,采用全封闭设计,且待料期间砂轮停放在头架后部,以便杜绝突发情况时对操作人员造成无法弥补的伤害。

传统的凸轮轴磨床,磨床砂轮撞击事件时有发生,特别是新员工操作不熟练,常常发生撞击导致砂轮破裂飞溅,导致机床损坏,甚至维修后还会影响设备终身的加工精度,严重的还会发生人员伤亡事故。本设计通过软硬件设计创新,开发具有运动仿真功能磨削软件,使数据有问题时出现提示,并限制执行机床动作,实现软保护,大大减少数据输错、误输等情况造成的撞机事件。同时,夹持机构具有判定工件是否准确装夹的功能,实现硬保护,可大大减少工件装夹不到位引起的安全事故。这样无论员工技术参数如何修改,可以杜绝设备撞击等安全事故。

2.4 设计的数控凸轮轴磨床环保性

磨床磨削会产生大量油雾[6]。针对此问题,设计了油雾分离器以及小型污水处理系统,见图8。油雾收集处理后回到机床内部循环使用;小型污水处理系统采用自主开发的磁性分离技术,解决传统的滚轴磁性吸附力大,金属物质牢固地吸附在磁辊上难以被刮下,增加了刮板与筒体间的磨损,导致分离器使用寿命较短的问题。本设计解决了磨削废水问题,实现有效的干湿分离,砂轮磨渣和铁渣被有效从磨削液分离出来,无需更换磨削液,磨削液可以循环使用,实现人、机、环境的和谐发展。

图8 污水处理系统

3 验证

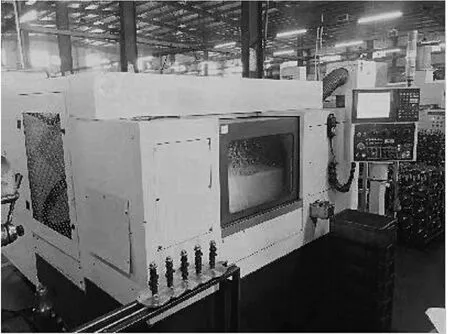

设计的数控凸轮轴磨床(图9),运用到产线上进行加工验证,验证的产品为一个双缸凸轮轴,改凸轮轴有4个凸轮,原先磨削4个凸轮的凸轮轴加工节拍约68 s,现在用新设计的数控凸轮磨床只需要48 s,磨削效率提升约30%。现场加工的产品抽取一件去实验室进行检测,产品上的4个凸轮分别标号1#、2#、3#、4#,具体测试过程见图10,凸轮的几个重要指标满足技术要求,具体见检测报告实测数据表(表1)。经国家机动车机械零部件产品质量检验检测中心(浙江)检验,凸轮的主要技术指标如下:

表1 检测报告实测数据表

图9 设计的数控凸轮磨床在加工现场实物图

图10 加工的产品在凸轮检测仪上进行检测

(1)凸轮全升程误差≤0.025 mm;

(2)凸轮相邻升程误差≤0.004 mm/°;

(3)凸轮相位角误差±0.25°;

(4)凸轮平行度≤0.005 mm;

(5)凸轮表面粗糙度≤Ra0.4;

(6)凸轮基圆跳动误差≤0.01 mm;

表明所设计的数控凸轮轴磨床加工质量达到了国内领先水平。