无废、无尾生态智能矿山建设模式探讨

2022-06-10梁新民刘明权张爱民罗良烽

梁新民, 刘明权, 张爱民, 滕 伟, 罗良烽

(1.中国恩菲工程技术有限公司, 北京 100038;2.招远市九洲矿业有限公司, 招远 264000)

1 前言

我国不仅是矿业大国,也是世界最大的矿产品生产国、消费国和贸易国,矿业长期以来是我国经济社会发展的重要支柱产业[1]。在碳达峰、碳中和背景下,传统矿业的粗放型发展模式已经难以适应在新发展阶段的要求,推动矿业向本质安全、资源集约、绿色高效的生态智能矿山建设为我国矿业指明了发展方向。

据有关统计数据显示,目前我国非油气类矿山年开采矿石量超过300亿t,矿山固体废弃物堆存量超过600亿t,占工业固废总排放量的80%以上[2]。矿山固废主要指采选作业产生的废石和尾矿。过去,国内处理矿山固废的思路主要是通过在地表建设废石堆场、修建尾矿库进行堆存,企业承担着巨大的安全、环保管控风险,同时这种管理思路没有从源头消减矿山固废和资源化利用,只是防止了矿山开发过程中固废的乱排、乱倒等无序排放的问题。

随着我国经济水平的快速发展,经济发展面临越来越突出的资源环境制约,生态文明建设的重要性更加突出。矿山无序开采和地表固废的堆放,引发的地表塌陷、尾矿库溃坝、环境污染、生态系统退化等诸多问题给人们敲响了警钟。自2006年以来,生态环境部直接调度处置67起尾矿库突发环境事件,约15%造成跨省界污染,30%威胁到饮水安全,40%造成重金属污染。图1所示为2008年山西襄汾新塔矿业尾矿库溃坝照片,造成下游村镇277人死亡。矿山无序开采和矿山固废的长期堆存为生态环境保护和矿业可持续发展带来严峻的挑战。

图1 9·8山西襄汾新塔矿业尾矿库溃坝事故

2 生态智能矿山建设意义

近年来,国家部委及相关地方政府相继出台各种政策、规范,为保障我国矿业绿色发展起到有力的支撑作用。2018年实施国家首部环境保护税法;2019年自然资源部发布九大行业绿色矿山建设规范;2020年新的固体废弃物污染环境防治法开始实施;2020年国务院印发的《全国安全生产专项整治三年计划》中明确指出新建矿山首选充填法开采;固废综合利用相关技术标准也正在加紧制定中。

在矿业领域,世界上主要的矿业发达国家把无废低碳开采作为未来矿产资源开发的主要方向,其中把矿山固废的综合利用程度作为考核的关键指标。目前国外发达国家的固废的利用率达到60%以上,欧洲一些国家的先进矿山已经向无废矿山的目标发展。近年来,随着国内环保督察力度的加强,建材用河砂、海沙等原料价格大涨,固废综合利用产业得到迅速发展,利用情况如图2所示,但固废的综合利用率较发达国家还有一定差距。2021年国家发改委印发的“十四五”大宗固体废弃物综合利用的指导意见中明确提出,2025年新增大宗固废综合利用率要达到60%,推动采矿废石制备砂石、骨料、陶粒干混砂浆等砂源替代材料和胶凝回填利用,探索矿山固废在生态环境治理领域的利用。未来矿山固废资源化利用的发展潜力巨大。

图2 2011—2020年我国尾矿综合利用情况统计

因此大力推广绿色充填开采技术,寻找矿山固废无害化处理和综合利用途径,建设无废、无尾的生态智能矿山是未来矿业可持续发展的必然选择,对于提升矿业的高质量绿色发展具有十分重要的意义,也符合新发展阶段生态文明建设的要求。

3 生态智能矿山建设思路

传统矿山针对产生的尾砂及废石采取的处理方式主要有:

(1)采用崩落法或者空场法开采,选厂产生的尾砂堆存在尾矿库;废石堆存在地表或部分堆存在采场。

(2)采用全尾砂或分级尾砂胶结充填体回填采空区,多余的尾砂湿排或压滤干排至尾矿库;废石堆存在地表或部分回填采场。

(3)将尾砂或废石排放到过去已有的露天坑。

传统矿山固废的处理方式并没有从根本上减少固废的产生,固废在地表长期排放与堆存成为企业和社会的重大安全隐患。同时,对于尾矿中的金属和非金属有价组分利用率较低,资源严重浪费[3]。

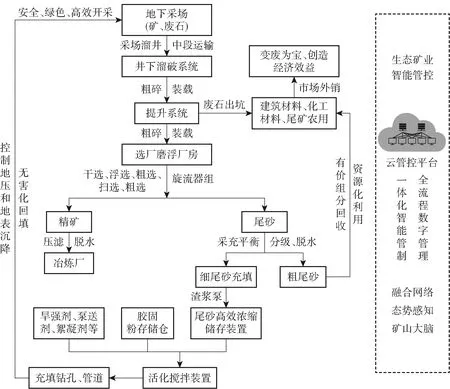

生态智能矿山建设从系统的观念出发,做好顶层设计。坚持采用绿色充填技术和固废资源化利用技术,从生产源头减少固废的排放;建设矿山融合网络和智能化管控平台,创新生态智能矿山的管理模式,把生态、智能的发展理念贯穿于矿山建设的全过程和各方面,切实改变传统矿山的发展模式,推动矿业向高品质、高效率、可持续、更安全的生态智能矿山发展,具体思路如图3所示。

图3 生态智能矿山建设思路

4 生态智能矿山建设案例研究

4.1 矿山生产概况

某金矿属于新建矿山,位于山东省胶东半岛。矿床的成因类型属于中低温岩浆热液破碎带蚀变岩型(焦家式)金矿,矿体赋存埋深超过2 200 m,采矿设计生产能力为264万t/a,根据矿体厚度,采矿方法分别选用机械化盘区上向进路式充填法和分段空场嗣后充填法。选矿工艺流程采用“两段一闭路+球磨”的碎磨流程;磨矿后先通过跳汰和摇床重选后再采用一粗二精二扫的浮选流程。由于国家环保政策持续高压,矿区周边附近尾矿库选址难度较大,结合前期的资金投入,为了实现矿山绿色高效开发,采用“无废、无尾”的生态智能矿山理念进行设计和建设。

无废开采指地表不设废石堆场,提出地表的废石经过砂石处理系统进行多级破碎、筛分处理,转化为建材全部实现资源化利用。无尾指不建设无尾矿库,选矿厂浮选后的尾矿通过旋流器组进行粒度分级,对尾矿进行梯级回收资源化利用,最终实现矿山真正意义上的固废零排放。

4.2 采充平衡和物料平衡计算

1)日平均充填采空区体积

(1)

式中:Vr——日平均充填采空区体积,m3/d;

Vk——采用充填法回采的矿石日产量8 000 t/d;

Z——采充比,取Z=1;

γk——矿石体重,γk=2.71 t/m3。

经计算,Vr=2 952 m3/d。

2)日平均充填料浆需用量

Qr=VrK1K2

(2)

式中:Qr——需料浆充填量,m3/d;

K1——流失系数,取K1=1.05;

K2——沉缩比,取K2=1.15。

经计算,Qr=3 565 m3/d。

3)采充平衡和物料平衡计算

采充平衡计算的实质是井下开采产生的空区能够被充填站制备的充填料浆充满,保障地表不塌陷和采场的安全回采。物料平衡要求选矿厂产出的尾砂要全部进行资源化利用和无害化回填,实现地表不设尾矿库[4]。

根据全尾砂的化学成分(见表1)及颗粒级配分析表(见表2),结合充填试验的研究结果,为了消耗多余尾砂,需要对尾砂中的有用成分进行回收,通过旋流器组进行尾砂分级,实现尾砂的梯级回收资源化利用和物料平衡。

表1 尾矿的化学多元素分析

表2 全尾砂综合粒度分析表

经计算,全尾砂分级界限分别按照粒级10 um和100 um进行划分可以实现矿山生产采充平衡和物料平衡。粒级为-100~10 μm的尾砂通过利用高效仓储浓密机提高底流放砂浓度,研发新型细尾砂高凝材料和激发剂使得细尾砂胶结充填体强度满足采矿工艺的要求[5-6]。井下采用上向进路式充填开采,一步骤采场用尾砂胶结充填,灰砂比1∶6,充填体7天强度不低于0.5~1 MPa;二步骤采场用灰砂比1∶15胶结充填;浇面采用1∶4的胶结充填,浇面层厚度0.4 m,充填体7天强度不低于1.5 MPa~2 MPa,满足设备行走要求。充填料浆的输送浓度为65%。井下充填共需要消耗分级细尾砂3 270 t(见表3);

表3 充填材料单耗及用量表

粒级100 um以上粗尾砂及粒径小于10 um的极细尾砂分别用于建材或者制陶球颗粒和生态水泥。

4.3 矿山固废资源化利用方案

1)矿山尾砂资源化利用方案

黄金矿山尾砂一般呈碱性(pH>10),主要矿物组成成分由SiO2、Al2O3、CaO、MgO和少量的Au、Ag、Cu、Pb、Zn等组成,可以作为建筑材料利用。通过对尾砂中的有用成分进行梯级回收资源化利用,主要产品可分为充填尾砂、建筑细沙、陶瓷原料、生态水泥和陶粒五种,副产品为铁质矿物。

选矿厂浮选后的尾砂经泵扬送至尾砂处理车间进行处理。浮选后的尾矿经水力旋流器组进行粒度分级,沉砂产品(粒级为+100 μm)经双滚筒磁选机除去铁性杂质后通过脱水直线筛进行脱水后经带式输送机输送至粗砂粗矿堆进行堆存,该部分物料可作为建筑用砂或作为陶瓷制品的原料外售;溢流产品(粒级为-100 μm)自流至泵池后经泵扬送至水力旋流器组再次进行粒度分级,沉砂产品(粒级为-100+10 μm)自流至充填搅拌系统进行井下充填,溢流产品(粒级为-10 μm)自流至泵池后经泵扬送至细泥处理系统进行处理后制成生态水泥和陶粒外售,尾砂回收如图4所示。

图4 多粒级尾砂梯级回收流程图

2)矿山废石资源化利用方案

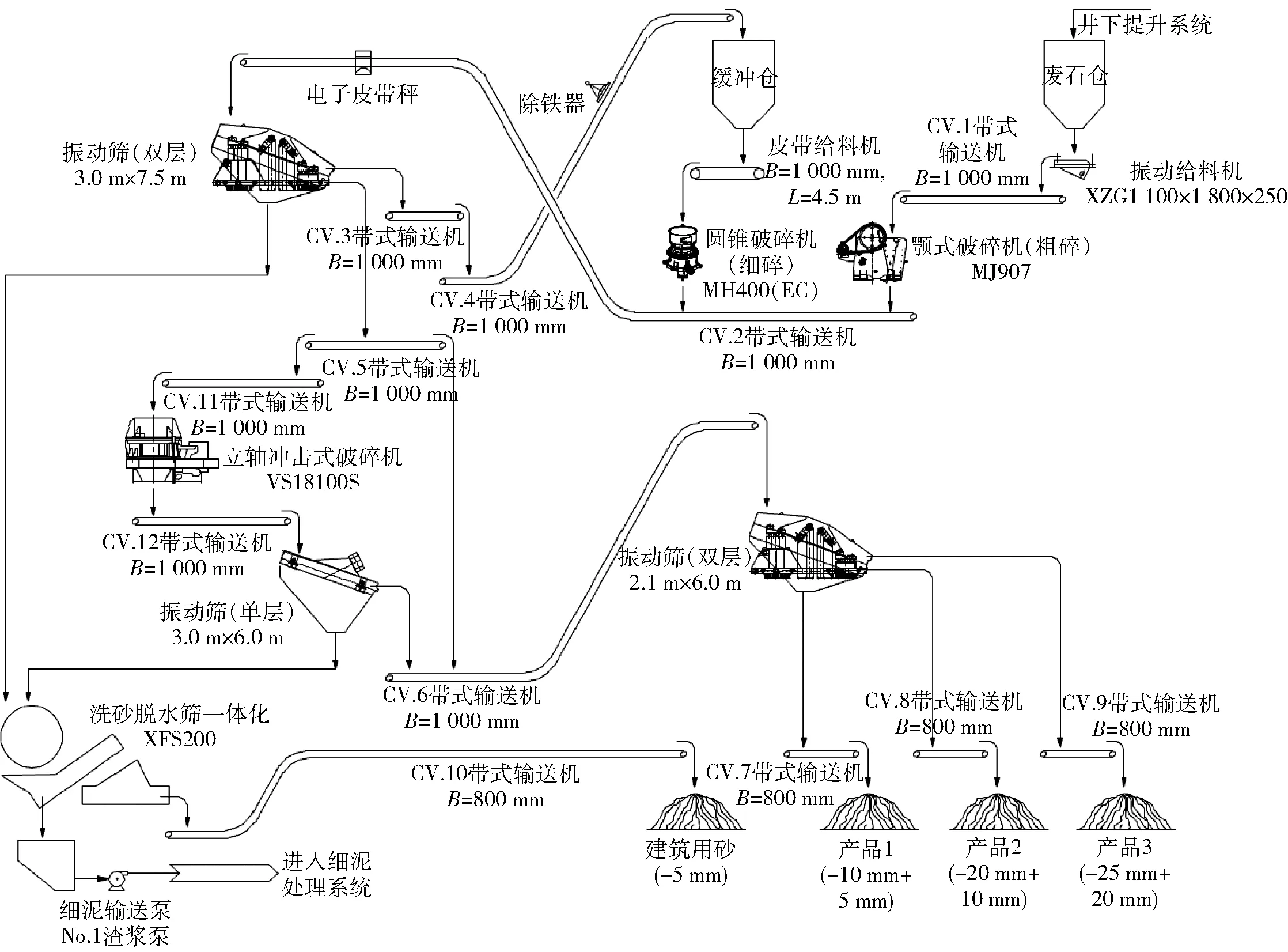

井下开拓采切作业过程中约产出废石1 650 t/d,该部分废石将通过废石处理系统的破碎、筛选、分级等工艺流程,可以得到5种粒级的产品,分别为:产品1(粒度为-25 mm+20 mm)、产品2(粒度为-20 mm+10 mm)、产品3(粒度为-10 mm+5 mm)、建筑用砂(粒度为-5 mm)以及细泥产品。

井下作业产生的废石(粒度-300 mm)经竖井提升机提升至地表废石缓冲仓,废石经缓冲仓下振动给料机卸至带式输送机后输送至砂石处理车间,废石经1台MJ907型颚式破碎机破碎后输送至1台双层圆振动筛(筛分Ⅰ)进行湿式筛分。筛分Ⅰ筛上产品(即粒度为+25 mm)经带式输送机返回至1台MH400(EC)型圆锥破碎机进行细碎,细碎后的产品与粗碎后的产品一并返回圆振筛进行筛分;筛分Ⅰ中间产品(即粒度为-25 mm+5 mm)可通过带式输送机1台双层圆振动筛(筛分Ⅱ)进行筛分,得到3种粒级的产品,即产品1(粒度为-25 mm+20 mm)、产品2(粒度为-20 mm+10 mm)、产品3(粒度为-10 mm+5 mm);也可根据市场的需要进行石料的整形处理,即废石料进入1台立轴冲击式破碎机进行整形,整形后输送至1台双层圆振动筛(筛分Ⅲ)进行湿式筛分,筛分Ⅲ筛上产品进行筛分Ⅱ作业的得到3种粒级的产品;筛分Ⅰ筛下产品与筛分Ⅲ筛下产品通过1台XFS200型洗砂脱水筛一体机进行洗砂脱水后得到建筑用砂(粒度为-5 mm)和细泥产品,细泥产品经泵扬送至细泥处理系统,废矿处理流程如图5所示。

图5 废石处理系统流程图

4.4 智能矿山建设内容

智能矿山建设依托现代信息技术、自动化控制技术和先进装备为基础进行建设,通过工艺流程优化、装备水平提升、采选一体化管控、智慧运营决策、组织架构重组、岗位设置重构、业务流程再造、数字化工具应用等,全面实现矿山资源数字化、采矿系统自动化、固定设施无人化、选矿系统最优化、安全管理信息化、生产管控统一化、运营管理一体化的建设目标,打造成本最低、效率最高、本质安全的生态智能矿山[7]。建设主要内容如图6所示。

图6 生态智能矿山建设主要内容

通过智能矿山建设,可以进一步利用大数据、互联网等现代化信息技术手段,建立矿山固废综合利用信息管理系统,自动采集和分析行业矿山固废综合利用的技术情报和交易信息,提高矿山固废资源的配置效率和综合利用信息化管理水平,实现数据价值再创新。

4.5 效益分析

目前国内针对铁矿、铜矿、铅锌矿等矿山产出的固废进行了大量资源化利用探索,取得了良好的经济效益和社会效益。如马钢张庄铁矿地表不设尾矿库,梯级提取综合利用尾矿中有用成分,取得了较好的经济效益;江西城门山铜矿通过对尾矿深加工,生产出高品质建材,为企业创造了额外收益。黄金矿山由于尾砂产率较高(一般95%以上),尾砂粒级偏细,大部分尾砂仍然依赖尾矿库堆存,造成了土地资源和尾矿资源的严重浪费[8]。

该金矿通过生态智能矿山顶层设计和规划,从生产源头实现了采充平衡和物料平衡,采取固废资源化利用和无害化处理技术措施实现变废为宝,利用智能化技术降低井下作业人数,打造一座真正意义上的矿山固废零排放智能矿山。

1)安全效益

通过采用绿色充填技术,利用充填体有效的控制采场地压,为深井矿山安全开采提供了技术保障,同时避免了地表发生塌陷、沉降等地质灾害。通过对尾矿和废石综合利用和资源化,矿石实现无尾排放和无废开采,从源头上消除了尾矿库溃坝、排土场滑坡等重大事故发生。通过利用智能化技术,矿山劳动定员较同规模矿山减少40%作业,实现了自动化减人、智能化少人的目的,实现矿山生产本质安全。

2)环境效益

井下采空区利用尾砂胶结充填,充填强度高,地表不塌陷,闭坑后易复垦,对矿区的环境影响降至最小。重金属离子随尾砂固结在充填体内,对土壤和水体不会产生二次污染。矿山地表不设尾矿库和废石堆场,从源头避免了尾矿库泄露、漫顶、溃坝引起的环境污染事故和地表排土场粉尘对环境的污染隐患,保障了矿区生态环境安全。

3)经济效益

井下采用机械化盘区充填法开采,应用智能化装备,开采强度大,矿石回收率达到90%以上,贫化率控制在10%以内,显著提高了单位采场的经济效益。矿山无废、无尾开采方式,缩短了基建周期,节省了新建尾矿库和排土场的前期投资及后期运营管理费用。矿山固废通过资源化利用、变废为宝,为企业创造了额外的收益。经测算吨矿成本降低40~50元,矿山人均生产矿石4 400 t/年,显著提高了企业的经济效益和社会效益。

5 结论

(1)该金矿通过生态智能矿山顶层设计和规划,遵循了固废减量化、资源化、无害化的处置原则,从生产源头实现了采充平衡和物料平衡,转变了传统矿山固废污染治理的思路,打造了国内第一座真正意义上的矿山固废零排放大型地下开采金矿山。

(2)该金矿通过采用绿色充填技术、矿山固废梯级回收资源化利用技术、智能化采选等技术,有效的改善了矿区的生态环境,避免了矿山固废资源的浪费,减少了矿山劳动定员,降低了企业的生产成本,同时增加了额外收益,创新了生态智能矿山的管理模式。无废、无尾生态智能矿山的建设,符合新发展阶段矿山资源高效开发与生态环境保护相协调的生态文明建设要求。

(3)矿山固废的综合利用应遵循“一企一策、一地一策”的原则,因地制宜的选择适合自己的处理技术。同时,需要进一步完善矿山固废资源化转化技术体系和政策法规制度,发挥矿山固废综合利用对“碳达峰、碳中和”目标实现的协同作用。