龙首矿新1#粉矿回收井改造方案的研究与应用

2022-06-10安文杰杨有林骆军军马维东任鹏飞

安文杰, 杨有林, 骆军军, 马维东, 任鹏飞, 张 超

(1.镍钴资源综合利用国家重点实验室, 甘肃 金昌 737100 ; 2.金川集团股份有限公司, 甘肃 金昌 737100)

1 前言

龙首矿新1#井是箕斗井,井筒净直径4 m,钢丝绳罐道。采用JKM3.25×4(I)-(LS)型多绳提升机,Z560- 3A型直流电动机、功率800 kW,7 m3多绳底卸式单箕斗带平衡锤提升系统,提升速度8.47 m/s,该井于1995年投入使用,专门用于提升矿石,设计提升能力为3 000 t/d。

电梯井始建于1995年,位于新1#井附近,提升硐室设在1 220 m中段部,里面安装1台H20- XPM客货两用电梯,配用JTD- 560型电机(19 kW、380 V),提升速度1 m/s,设有1 220 m(井口)、1 191 m(破碎水平)、1 171 m(皮带装矿水平)、1 126 m(粉矿回收水平)四层四站[1],井筒直径3 m,已运行20多年。

新1#井附近的岩石主要为混合岩化斜长角闪岩脉,灰黑色,压碎结构形成的泥质物非常发育,呈散体结构,构造面裂隙较发育,岩体较软且地压大[2],造成井筒1 191~1 230 m错位,部分马头门变形,现存在以下主要问题:

(1)因井下环境潮湿,电梯轿厢及井底设施锈蚀严重、原有电气设备老化,已影响电梯系统安全运行。

(2)电梯井采用钢罐道运行,运行时间长、腐蚀严重,存在一定的安全隐患。

(3)原电梯井井筒通风系统不畅、有淋水,电梯的电控板和元器件防护等级低,轿厢顶部的控制板等电控元器件暴露在井筒中,电梯的各种电子控制板经常出现烧坏,存在重大的安全风险,达不到质量检验技术要求。

2 改造方案的对比研究

为了不影响矿山现有系统的正常生产,又能保证西部贫矿工程投产后新1#井提升系统的正常运行,公司决定对电梯井进行升级改造,本次新建粉矿回收竖井设计为盲竖井,可考虑多绳摩擦罐笼竖井与单绳缠绕罐笼井两种方案。

2.1 多绳摩擦罐笼竖井

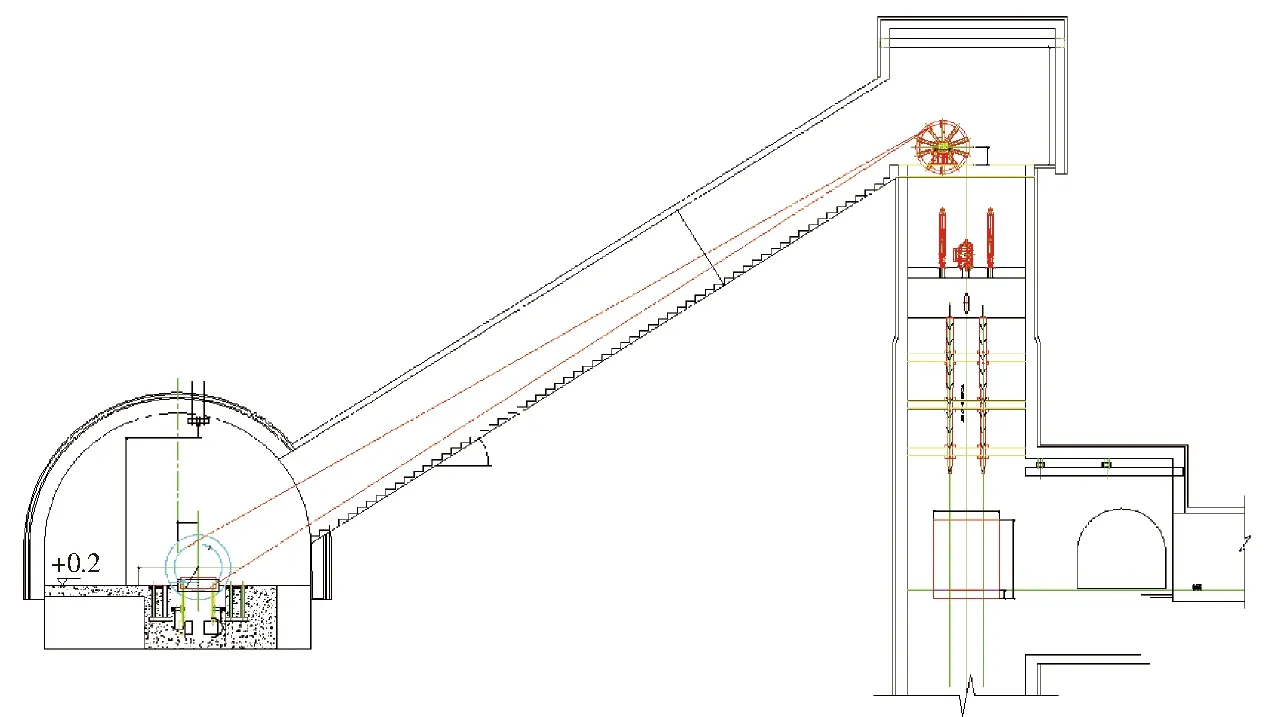

机房硐室及配电室设在1 280 m水平,与现有4行盲井机房设在同一水平,粉矿井的供电、设备维修、操作人员的管理均可与4行盲井结合考虑,新掘盲竖井示意图如图1所示。

图1 新掘盲竖井示意图

共设有1 220 m(井口)、1 191 m、117 m、1 126 m共4个中段,井底标高1 111 m,采用单层单缺罐带平衡锤多绳提升系统,钢丝绳罐道,选用JKM-1.6×4多绳塔式提升机,减速比10.5,最大提升速度4.37 m/s,提升高度94 m,单层罐笼,按一次提升15人设计,底板尺寸2.6 m×1.15 m,自重≤5 000 kg,平衡锤质量6 310 kg,配交流变频电机(N=90 kW,600 rpm,380 V),提升首绳6 ×22TS,直径16 mm,重量1.05 kg/m,最小破断力179.9 kN,4根,绳间距200 mm;尾绳型号35W×7,直径22 mm,重量2.23 kg/m,2根。

机房内配置一台LD型桥式起重机,Q=10 t,Lk=7.5 m,总功率16.2 W,380 V。罐笼采用动态调绳,钢丝绳罐道,6根罐道。井底水窝设D25- 30×5型排污泵2台,1用1备,水泵流量25 m3/h,扬程150 m,配套电机功率22 kW,380 V,将井底积水通过排污泵扬至1 220 m水沟,排至井口水仓[3]。

2.2 单绳缠绕罐笼井

选用2JTP- 1.6×1.2/20型单绳缠绕提升绞车,卷筒2个,宽度1.2 m,φ1.6 m,最大静张力45 kN,最大静张力差30 kN,减速比20,最大提升速度3.07 m/s[4],配交流变频电动机,功率90 kW,734 rpm,380 V,上、下过卷高度为6.4 m、6.7 m。提升钢丝绳φ22 mm,重量1.89 kg/m,抗拉强度1 770 MPa,最小破断力341 kN。提升容器为2 200 mm×1 150 mm单层罐笼带平衡锤,平衡锤3.67 t,一次提升1辆0.7 m3翻斗式矿车,自重2.3 t。采用钢丝绳罐道,其中罐笼4根,平衡锤2根,罐道绳φ32 mm,重量5.72 kg/m,抗拉强度1 270 MPa[5],电梯井工程改造方案如图2所示。

图2 1220电梯井改造示意图

1)绞车硐室

绞车硐室设在电梯井1 220 m马头门对侧,绞车中心线距井口26 m,硐室为11.5 m×9 m×5 m,安装1台10 t电动葫芦,斜绳道倾角32°9′29″,宽3.5 m,设单侧人行踏步。

2)配电硐室

配电室布置在1 220 m中段电梯井现有配电室以西,且与新建绞车硐室连通,配电室20 m×5 m,承担粉矿提升、1 191 m破碎、1 171 m皮带装矿及下部计量和排水等用电。

3)井底水窝

井底水窝设50QW15- 35- 4型无堵塞潜水排污泵2台,1用1备,水泵流量15 m3/h,扬程35 m,配套电机功率4 kW,380 V,将井底积水排至1 126 m,与新1#井粉矿的水集中后通过接力泵扬至1220m水沟,排至井口水仓。

4)井筒延伸

为满足天轮、稳绳、罐道绳上部液压拉紧装置、过卷高度,及下部固定设施的需要,井筒上、下部需各延伸15 m,井帽、井底标高分别变为1 238 m,1 108 m。

为解决井底泥浆清理不及时形成堆积,将重锤托起造成罐道绳松弛的故障、需将原来自下而上依靠重力作用提供拉紧的方式改变自上而下电脑自动控制液压系统提供动力的拉紧方式,把原来的上端固定、下端重锤拉紧的方式改为下端固定、上端液压监测拉紧的方式,取消了井底重锤,在井架上方安装液压动力装置、罐道绳上拉紧装置和监测装置。

2.3 两种方案的优缺点

由于粉矿回收井的主要作用承担破碎水平、皮带装矿水平工作人员上下及1 126 m粉矿回收,而且提升任务量不大。

2.3.1 多绳摩擦罐笼井的缺点

由于提升容器是由数根提升钢丝绳共同悬挂,因而悬挂新绳和更换钢丝绳的工作量比较大,维护(调整,检验绳)较复杂,同时为了保证每根钢丝绳运行中的受力相等地,除了在提升容器上要设平衡装置外,对提升钢丝绳的质量和结构的要求比较高,当有一根钢丝绳需要更换时,必须将提升钢丝绳全部同时更换,且要求换用具有同样弹性模量、规格和强度的钢丝绳 ,以保证在实际运动中的钢丝绳具有相同的伸长性能[6]。

由于粉矿井井筒淋水较大,再加上破碎矿石产生大量的粉尘及腐蚀性气体,由于使用了直径较细的4根钢丝绳提升,因而钢丝绳的外露面积增加了,且绳股中钢丝直径也较小,耐腐蚀性能显著降低,这些因素将对钢丝绳的使用寿命产生不利的影响[7]。

多绳摩擦式提升机是依靠提升钢丝绳在摩擦轮的衬垫上产生的摩擦力提升的,因而对衬垫的质量要求较高,即需要具有较高的摩擦系数,以要求具有较高的耐磨性和一定的弹性,为了保证提升钢丝绳与衬垫之间具有足够的摩擦系数,应使用特殊的润滑油脂,增加了使用成本。

为了不影响新1#井的正常生产,需新掘φ4 m的竖井,掘进工程量2 135 m3,现粉矿电梯井废弃,造成现有设施浪费,从投资不经济。

2.3.2 单绳缠绕罐笼井的优点

(1)由于粉矿井需每次提升1辆0.7 m3翻斗式矿车,自重2.3 t,井筒深度不超过150 m,重量轻、体积小,单绳单层罐笼完全满足生产需求。

(2)绞车硐室及配电室可设电梯井1 220 m马头门的对侧,管理使用方便,只需掘15 m的斜绳道,与天轮硐室贯通,就可满足绞车的提升需要,对电梯井筒适当延伸,满足井底水窝排水就可以,利用现井筒提升,基建投资少。

为了缩短工期、减少投资经多方比较,决定对现有的电梯井提升系统进行优化改造利用。此次改造主要依托原有的电梯井筒进行改造,利用破碎、皮带的供配电设施进行局部优化改造,新建卷扬硐室采用单绳卷扬单层罐笼带平衡锤提升人员和清理井底粉矿。

3 井筒改造中的难点和解决措施

为了加快工程进度,已提前按照施工设计完成了1 220 m提升机硐室、斜绳道、变配电硐室等辅助设施的掘砌工程,后续的改造工程编写专项施工方案,经评审后按施工工艺执行。

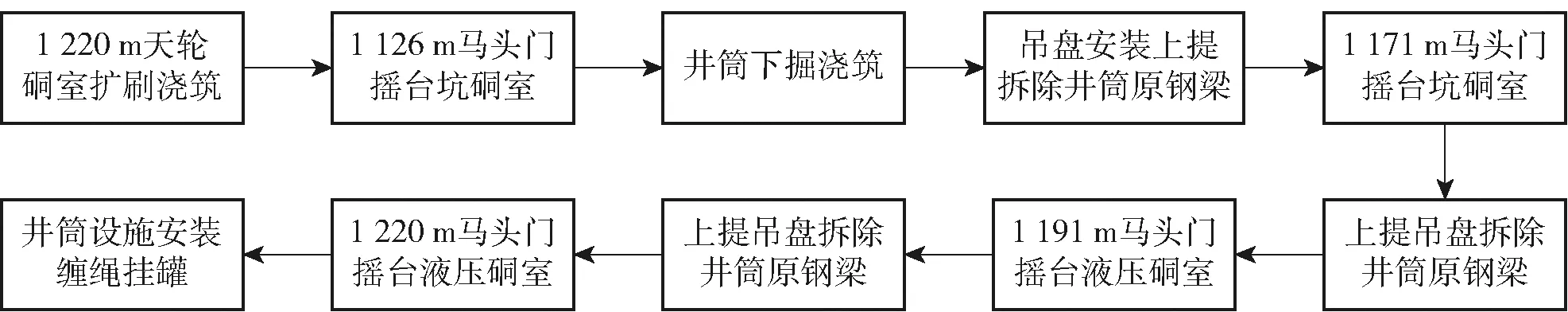

3.1 改造中的难点

由于井筒改造过程中,新1#井要正常生产,破碎和皮带装矿水平的人员上下班及粉矿回收等工作与井筒施工存在交叉作业,为了将相互影响降低到最小,提前预控安全风险,严把施工工期,为了加快工程进度,井筒改造的内容按照立井施工工艺组织实施,为确保顺利完成天轮硐室扩刷、井筒延伸、马头门基础及配套硐室和井筒装备拆装等,需提前部署,严格按工序施工,施工流程工艺如图3所示。

图3 电梯井改造工艺流程

3.2解决措施

3.2.1措施工程

1)风水管及输料管

由于井筒和各水平马头门工作空间的限制,马头门和井筒延伸的喷浆作业均放置在1 220 m井口,喷浆料通过输料管输送到工作面进行喷浆。风水管从1 220 m水平主供风、供水管路上接出,风管和输料管采用φ57 mm、水管用φ32 mm的无缝钢管,分别布置在原井筒钢梁上,单节长4 m, 接头焊接法兰、用φ12 mm螺栓紧固,使用U型卡子固定于梯子间钢梁上,每道钢梁上固定一次。

2)溜灰管

井筒延伸及马头门混凝土浇筑均在1 220 m井口搅拌,通过溜灰管下料,井底使用自制缓冲器及活漏斗入模板。溜灰管固定工作方式同风水管,同时需在溜灰管两侧加装φ15.5 mm保险绳,利用专用大板卡将溜灰管连同两侧保险绳连接为一体,每节加装一道直至井底,保险绳上口并且利用相关配套绳卡,紧固于1 220 m封口盘钢梁上。

管路安装前在井口安装位置需向下投放好中心线,按照管路直径在钢梁上钻好眼,安装时将管路绑扎固定于吊桶外,下放至安装位置,由梯子间人员将吊桶拉至梯子的一侧,罐笼内外人员配合将管道安装固定。

3)封闭盘和安全防护盘

为防止井内坠物,在施工马头门时需在马头门底板以下和顶板以上各2 m处分别安装封闭盘和防护盘,封闭盘主梁采用掏梁窝埋入井壁的方法、安全防护盘采取用牛腿支架安装,盘面均铺设钢板封闭。其中天轮硐室、1 220 m马头门施工和吊盘安装期间各需拆、装一次封闭盘;1 191 m、1 171 m、1 126 m马头门施工期间各需安装、拆除一次封闭盘和防护盘。

4)通风

改造期间风流线路为:①新1#井新鲜风流→②1 126 m粉矿回收道、1 171 m水平皮带道→③电梯井→④1 220 m水平车场→⑤1 220 m水平主运输回风巷。因此在封闭盘和防腐护盘预留通风口,井筒下掘时,在1 126 m水平粉矿回收道内安装一台FD-1No.5 /2×5.5 kW对旋式局部通风机向工作面压风,φ500 mm胶质风筒用φ15.5 mm钢丝绳悬吊在1 126 m水平井筒钢梁上,污风通过风筒上回至1 220 m水平进入主回风系统;马头门施工时可利用自然风流通风。

5)提升系统

在井筒延伸结束后,为保证井筒施工安全,需将2台5T吊盘稳车安装于斜绳道底部起坡处,考虑临时提升卷扬出绳方位与吊盘车出绳方位为两个方向,故在天轮硐室浇筑砼期间在现有提升天轮上方需预埋2根I40a的吊盘天轮主梁,以便于后期安装吊盘的提升天轮。

3.2.2 施工工艺

1)天轮硐室及马头门

天轮硐室及马头门扩刷采用加密孔、少装药、松动爆破、风镐刷大的方式进行,施工顺序为先顶后帮,先用炸药将混凝土破开后,再采用风镐扩刷至设计断面,若刷大后围岩不稳定,在素喷封闭围岩的基础上再进行一次锚网喷支护。马头门及硐室采用全断面成型法施工,随掘随喷锚网支护,等扩刷成型后再进行浇筑砼施工,最后进行摇台坑的开挖和浇筑。

2)井筒延伸

采用钻爆法短掘短支对井筒延伸,每次掘进1 m,由上至下施工至井底后,再从下至上进行一个整体结构浇筑,浇筑时需按照设计不同位置做好井底稳绳拉紧梁和罐笼防撞梁的安装预埋。

掘进过程中,操作人员首先在工作面上钻孔、装药、连线,施工人员全部升井后,由爆破员在1 220 m井口合闸爆破。通风30 min后,由班组长和爆破工组成的检查小组先下去检查,确认工作面无隐患后,方可进行下道工序,待矸石出够到足以完成一个掘支周期后,进行单层喷锚网喷支护。

井筒掘进到底后,在井壁进行浇筑砼施工期间,需利用井壁碹股搭设脚手架并兼做井筒浇筑工作期间的作业管理平台,脚手架工程搭设层高1.5 m,与模板碹股同步安装,井字形固定于碹股以内。脚手架立柱和横撑分别采用φ108 mm、φ89 mm无缝钢管,安装时先将四面横撑两头固定在槽钢碹股上,在对应的横撑两头I20a钢碹股上割出2个φ18 mm的螺纹穿插孔,将螺纹钢销子依次穿入碹股及横梁将其固定为一体,平台的立柱安装时必须贴紧横梁且要与横梁连接牢固,立柱之间的接头采用焊接法固定、横梁与立柱交错部位采用专用卡子紧固为一体。脚手架安装完成后,在每层横梁上满铺δ50 mm×200 mm×3000 mm木板形成作业平台,从下至上进行混凝土整体浇筑。

3)封闭盘安装拆除

施工前,在各水平马头门摇台坑底板位置安装新的封闭盘,施工管理步骤:在井筒内原有钢梁上利用δ50 mm×200 mm×3 000 mm木板满铺的作业平台,然后在井壁上标出新装钢梁的安装不同位置并掏梁窝,依次下放新装封闭盘钢梁并逐件组装和灌注梁窝混凝土,最后铺设钢板形成封闭盘;拆除封闭盘时,先拆除盘面钢板,再分解钢梁并升井。

4)设施拆卸与安装

(1)原钢梁拆除。

竖井浇筑结束后,利用井底的拉紧梁和罐笼防撞梁,安装临时工作平台组装吊盘,井筒模板及脚手架拆除后慢速上提吊盘,同时对井筒原有梯子间及钢梁、风水管和溜灰管拆除。操作人员应站在吊盘上作业,除手头工具外,吊盘上不得存放任何物品,拆卸的所有部件,拆除一件、需上提一件,直至下一个马头门底部位置以下2 m停止拆卸,等马头门完工后再进行下一阶段的拆卸工作,直至1 220 m井口为止。

(2)新设施安装。

安装应自上而下,安装前需将吊盘提至井口封口盘下方,对吊盘进行改造,拆除上下盘喇叭口并用δ50 mm木板密封,安装人员站在上、下盘,可以进行平行作业,即在下层盘钻安装孔,安装牛腿,在上层盘安装主副梁、梯子和隔网。

在进行上井口第一层平台安装前,首先对原封口盘进行拆除,再进行第一层平台安装,并利用第一层平台进行一个临时封闭,第一层平台安装结束后,在主梁两端安装好大线及长钢尺,并按照设计要求进行整个井筒的安装。

4 结论

废旧井筒的改造在矿山开发利用中的属于高难度建设工程,设备投入较多、交叉作业,井筒提绞设施安装难度大,危险性高,本项目在设计中优化了提升机液压制动站,加强了液压制动系统的冗余安全保护能力,应用新型绳罐道固定张紧装置,实现了罐道绳在线检测,一键张力调控。

改造后的竖井提升系统,可将1 220 m、1 191 m、1 171 m、1 126 m四个生产水平相互联通,清理的粉矿经1 126 m中段运输至井口通过罐笼提升至1 191 m破碎站成品矿仓,再由主井提升至地表。

实现了人机交互和远程集中控制,为新1#井的破碎、粉矿回收提供了安全保障,与新建罐笼竖井相比节约了投资,缩短了建设时间,对矿山改造低投入高回报做了有效的尝试,具有一定的经济价值和推广性。