高海拔软破大断面巷道变形破坏机理及控制技术研究

2022-06-10沙仙武吴健辉刘现培黄智强

沙仙武, 吴健辉, 刘现培, 黄智强

(1.西藏巨龙铜业有限公司, 西藏 拉萨 850200; 2.北京科技大学, 北京 100083)

1 前言

矿业是国民经济的基础产业,随着矿业的发展,越来越多的企业朝着高海拔偏远地区进军。然而高海拔矿山开采面临着各种各样挑战[1-5]。其中高海拔环境、软岩破碎带、大断面等因素给围岩控制带来了极大的挑战[6-12],因此进行高海拔软破大断面巷道变形破坏机理研究迫在眉睫。

刘宁等[13]以新疆拜什塔木铜矿软岩巷道为工程背景,揭示了泥质软岩巷道破坏机理,提出以树脂锚杆+钢筋网+喷射混凝土为核心的主动定向支护新方法。王志修[14]等以新疆某铜镍矿巷道为工程背景,揭示围岩属于软岩巷道,提出破坏聚类破坏形式的机理,并针对各类破坏形式,基于变形力学机制转换,提出各类围岩失稳模式的支护对策。黄庆享等[15]以象山矿井南一石门为工程背景,掌握了巷道各阶段围岩基本变形规律,确定了全断面采用锚杆锚索+钢筋梯子梁+金属网喷浆支护,并对围岩极其破碎阶段进行注浆。冷建民等[16]以三山岛金矿深部巷道为工程背景,发现高应力下开挖卸荷所产生的应力松弛是导致深部巷道变形和破坏的根本原因。刘佳鹏等[17]以大佛寺矿41211回风巷道为工程背景,提出高预应力强力锚杆支护、锚杆- 锚索协调支护和强帮支护的控制技术,对原支护方案进行优化,发现支护效果显著,满足大佛寺矿安全高效生产。姚柏聪等[18]根据采空区巷道围岩的力学特性,发现了深部开采软岩巷道的破坏规律,并且通过采集施工现场的岩样进行室内试验研究,提出了沿空留巷的有针对性的设计方案,以锚杆和锚索为主,共同提供支护强度。李延辉等[19]针对郭屯煤矿1103运输巷受采动影响围岩应力分布和巷道变形不均的问题,分析了动压巷道围岩破坏机理,并对锚网支护参数进行了研究,得出最佳支护方案,并应用于工程实践。

上述学者就软岩和深部开采巷道破坏机理方面做了许多的研究,而关于高海拔软破大断面巷道变形破坏机理研究则鲜有报道。本文以西藏巨龙铜矿软破大断面皮带巷道为研究对象,对该皮带巷道变形破坏机理进行研究。研究结果以期能够为国内外同类型开采技术条件矿山开采提供一定的参考依据。

西藏巨龙有限公司驱龙铜多金属矿(主运输皮带巷道一段)工程位于墨竹工卡县西南约20 km甲玛沟境内,矿区设计采用露天开采模式,选厂和采取内矿石运输经长距离皮带传送带进行运输,受限于地表地貌形态影响,部分皮带传输带需要经过隧洞施工方可进行。本研究对象就是针对该隧洞开展的研究工作,皮带巷道全长1 661 m,工程所在地区属高原温带半干旱季风气候区,工程所在位置海拔+497 3 m。气候特点是高寒干燥,空气稀薄,年温差小而昼夜温差大。年平均气温5.1~9.1 ℃,冬季极端最低气温在-16~-23 ℃。地表以冻土覆盖层为主,年降水量515.9 mm,降水集中在每年的6~9月份。

2 高海拔软破大断面皮带巷道变形破坏特征

主运输皮带巷道塌方段处在山谷断裂带,岩层多为土夹石,岩层差且含水量多。垮塌点里程约为675 m,造成巷道上方地表泥土滑坡,大量泥土冲击进巷道内,并淤积于巷道内645~680 m里程段。塌腔深度2 m左右,塌方范围约5 m2,图1所示为巨龙皮带巷道变形破坏特征。

图1 皮带巷道变形破坏图

3 高海拔软破大断面皮带巷道变形破坏机理

为探究大断面皮带运输巷道变形破坏原因,利用数值模拟软件对皮带运输巷道及其围岩变形破坏进行模拟,分析皮带巷应力分布规律、位移演化规律及塑性区分布规律。数值模拟所建立的模型尺寸为1 000 m×1 450 m×425 m,模型共有102 557 1个单元,597 246个节点。数值模拟模型如图2所示。

图2 数值模拟模型示意图

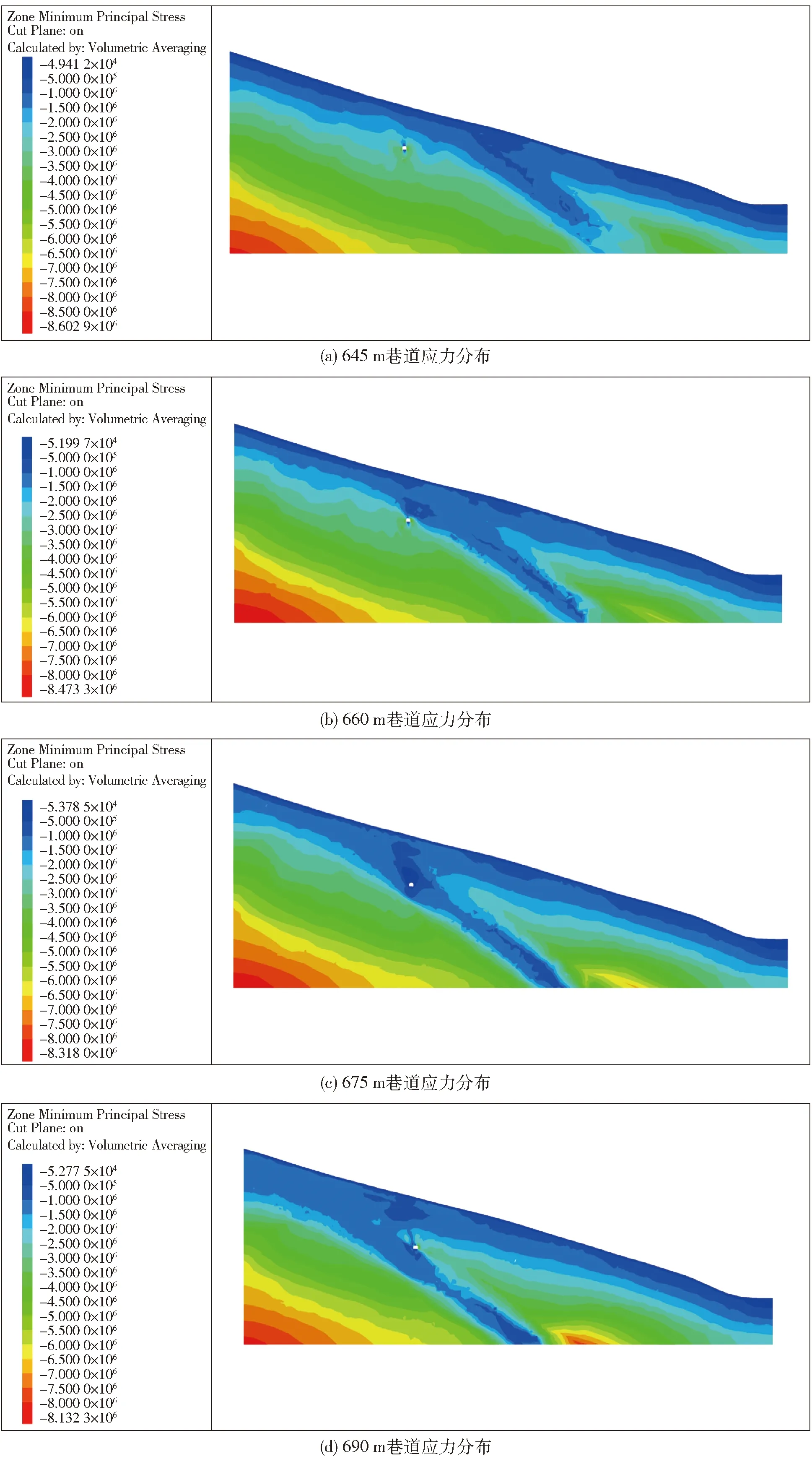

3.1 皮带巷道应力分布规律

由工程地质可知皮带巷道于675 m处垮塌,并造成巷道上方地表泥土滑坡,大量泥土冲击进巷道内,并淤积于巷道内645~680 m里程段。通过数值模拟得到了皮带巷道开挖过程中应力分布,于是分别截取645 m、660 m、675 m和690 m处皮带巷道数值模拟结果图,具体如图3所示。

分析图3可知,在皮带巷道开挖过程中,在巷道的顶底板一定范围内出现了水平应力集中区域。当应力大于皮带巷道极限强度时,巷道的顶底板发生破裂,应力得到一定的释放,引起应力集中区域逐渐向皮带巷道较深范围转移[20]。645 m、660 m、675 m、690 m处皮带巷道在开挖过程中所受到的最大应力分别为4.9 MPa、5.2 MPa、5.4 MPa、5.3 MPa,其所受的应力相差不大。由于675 m处皮带巷道处于破碎带,从图中可以发现在该处皮带巷道整体应力分布较小。

图3 皮带巷道应力分布

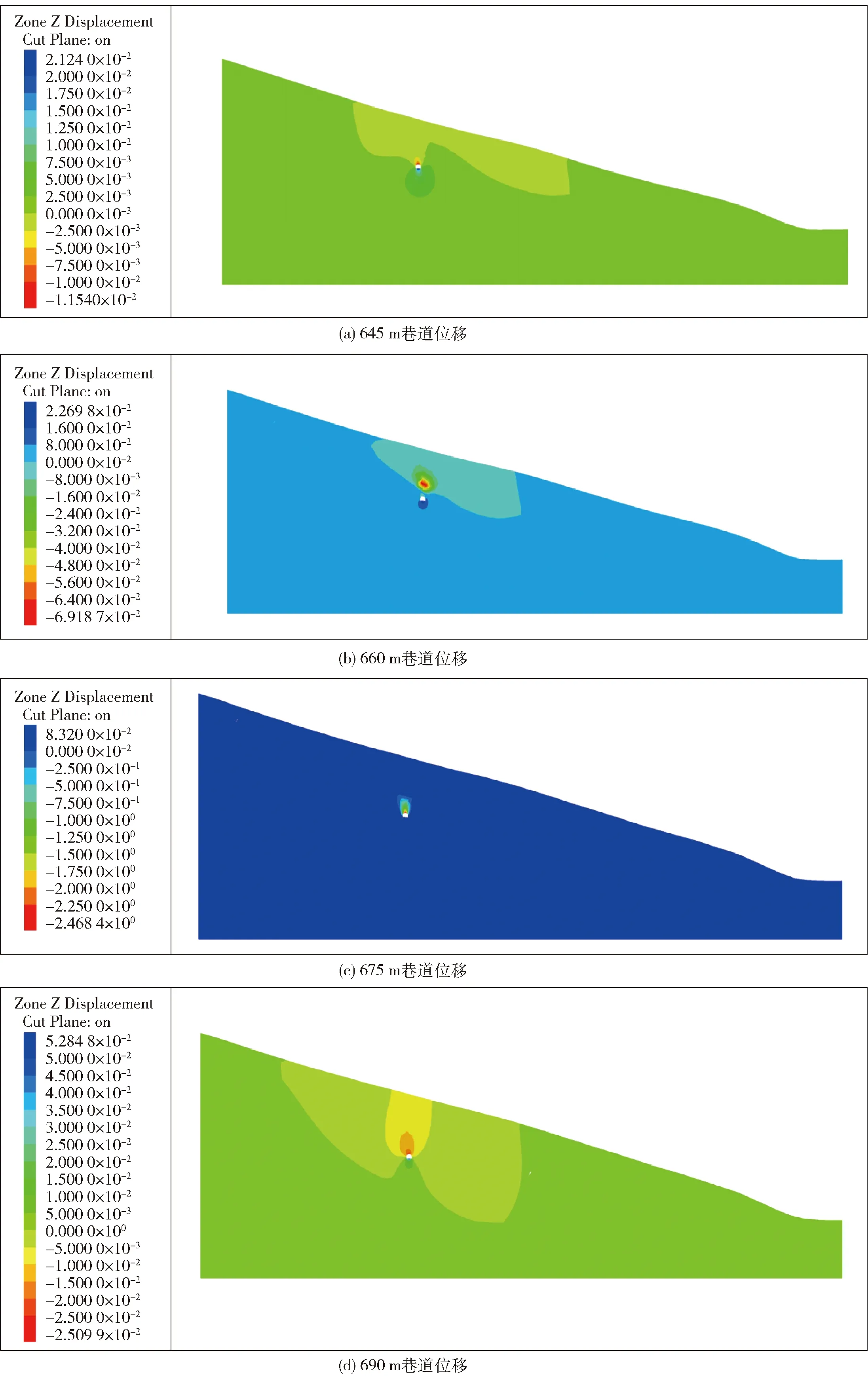

3.2 皮带巷道位移演化规律

在模拟皮带巷道开挖过程中,对皮带巷道间隔15 m取一次结果图,具体如图4所示。分析图4可知:645 m、660 m、690 m处皮带巷道顶板位移两分别为15 mm、8 mm、25 mm,底板位移量分别为21 mm、23 mm、50 mm。这一段皮带巷道位移变形量不大,对皮带巷道的稳定性没有影响,而675 m处皮带巷道的顶板最大位移量为2.47 m,并且在皮带巷道上方围岩变形量也较大达到了1.25 m。皮带巷道开挖后,其周边应力集中导致其围岩由浅部到深部。逐渐产生塑性破坏,进而导致围岩位移量持续增加,最终产生破坏。这是造成皮带巷道塌方的主要原因,在之后支护的过程中,该段皮带巷道应重点关注,选择合适的支护方式。

图4 皮带巷道位移变化

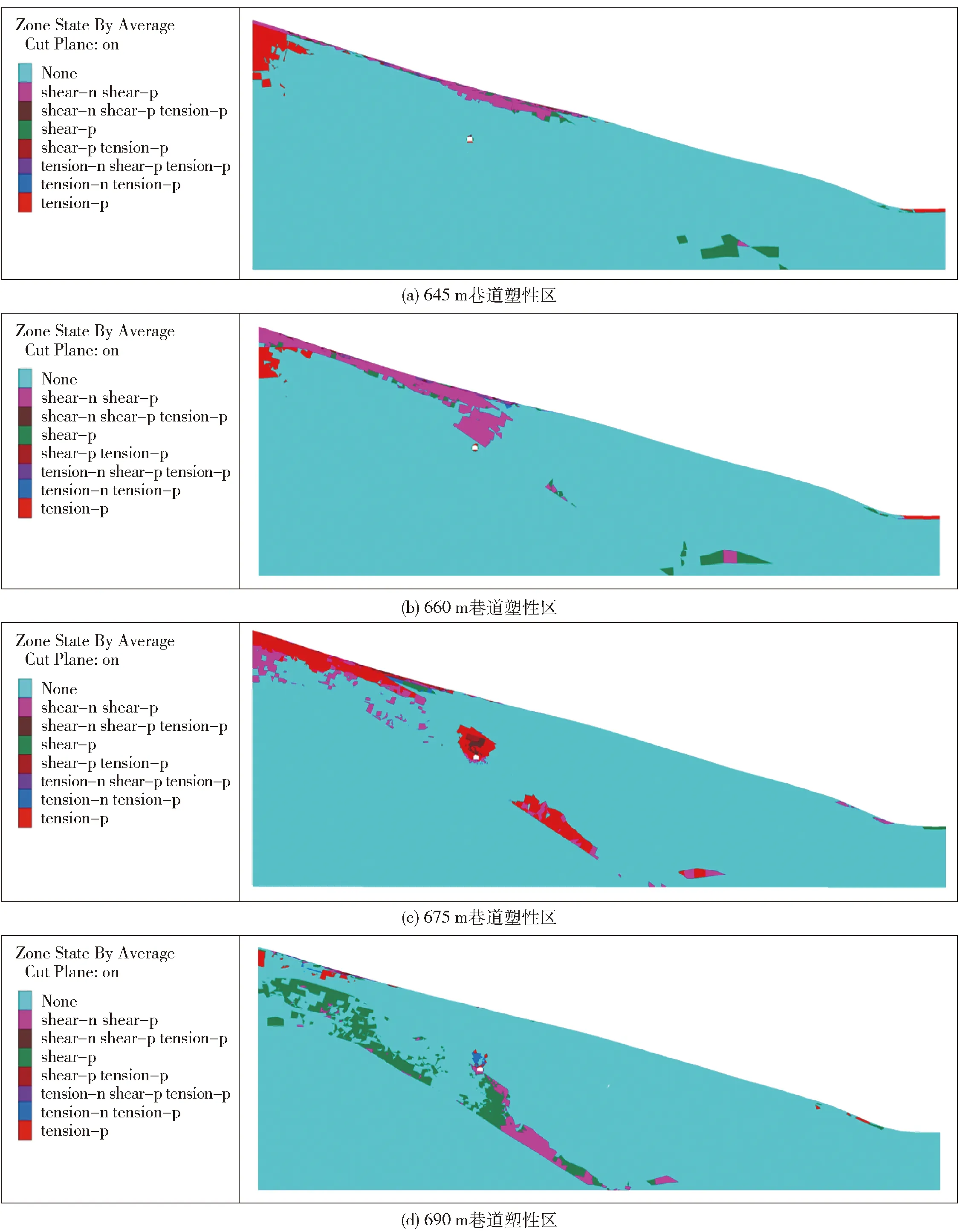

3.3 皮带巷道塑性区分布规律

本次模拟对皮带巷道开挖过程中塑性区进行探究,分别截取645 m、660 m、675 m、690 m处皮带巷道模拟结果图,具体如图5所示。

分析图5可知,在皮带巷道开挖过程中,由于顶底板岩性较好,645 m、660 m处的皮带巷道顶底板出现拉伸破坏现象,但破坏范围较小。然而开挖到675 m的时候,皮带巷道顶底板的破坏模式为剪切破坏,并且破坏范围较大。处于破碎带的皮带巷道其塑性破坏较大,巷道易失稳,因此在支护过程中,亟需对该处皮带巷道选择合理的支护方式。

图5 皮带巷道塑性区分布

4 现场工业性试验

4.1 支护方案

基于此前对皮带运输巷道数值模拟分析研究,对高海拔软破大断面皮带运输巷道变形破坏机理做了系统分析。根据数值模拟结果,处于破碎带处的皮带运输巷道极易失稳,因此在支护过程中,亟需对该处皮带运输巷道选择合理的支护方式。

1) 超前管棚支护

在根据现场实际情况,采取超前管棚支护,套管采用φ146 mm×6 mm无缝钢管,超前管棚采用φ108 mm×6 mm无缝钢管,管棚从起拱位置开始施工,间距300 mm,排间距2.0 m,第一排管棚长度30 m,后排长度6 m(管棚长度等参数可根据现场实际情况做调整)。超前管棚采用2台锚索钻机施工钻孔。管棚施工前在原有钢拱架内安装支护钢拱架套拱(套拱采用I25a工字钢制作),套拱间距根据现场实际情况确定,套拱与原有钢拱架间距400 mm,超前管棚从此间距中打设,以保证超前管棚牢固可靠。并且在管棚打设完毕后,进一步在钢管中注浆加固,以增强超前支护强度。待临时支护完成后,再将套拱拆除,施工现场如图6所示。

图6 皮带运输巷穿越破碎带管棚施工现场

2) 长锚索- 短锚杆- 勾花网联合支护

超前支护施工完毕后进行爆破掘进工作,皮带运输巷开挖后,首先进行长锚索- 勾花网联合支护,具体为:在巷道顶部均匀施工6根长锚索,锚索长度为10~12 m,锚索排距为1.5 m。施工完毕后,在巷道顶部挂设柔性勾花网,并使得柔性勾花网紧贴运输巷壁面。

3) 钢架- 喷射混凝土支护

采用25#工字钢型钢拱架全断面封闭成环,纵向榀间距0.4 m,且采用环向间距1.0 m、I14工字钢(沿工字钢腹板中线切割开,一分为二)或φ25 mm钢筋纵向联结。钢拱架分段加工制作,接头处焊接20 mm厚钢板(350 mm×350 mm),连接钢板用4条M27×70(8.8级)高强螺栓进行连接。在每榀拱架的起拱线及边墙上下等受力弱点共打设长度2.5 m、φ25 mm螺纹钢的锁脚锚杆6对,然后铺设焊接规格φ8 mm,网格间距10 cm×10 cm的钢筋网片,钢拱架背部用混凝土枕木充填,空隙处进行喷浆。喷射混凝土厚度15~30 cm,达到C20强度,皮带运输巷穿越破碎带区域现场喷浆作业如图7所示。

图7 皮带运输巷穿越破碎带喷浆施工现场

4.2 现场试验效果

根据前述开展的破坏机理研究和支护方式设计,本次现场施工确定衬砌厚度为250 mm,现场施工结果如图8所示。再者为了能更好地掌握皮带运输巷道的围岩变形情况,待支护结束后,对该段巷道进行监测。现场监测结果表明,巷道最大位移量都不超过2 mm,能够满足巨龙驱龙段矿区皮带运输巷道运输矿石的安全需求。

图8 皮带运输巷现场图

5 结论

基于数值模拟分析研究,对高海拔软破大断面皮带巷道变形破坏机理做了系统分析,主要结论如下:

(1) 皮带巷道所处地质条件,对巷道及其围岩变形破坏有着显著的影响,地质条件越差,巷道道及其围岩稳定性越差。

(2) 破碎带处的皮带巷道,可以发现在该处皮带巷道整体应力分布较小,顶底板的破坏模式为剪切破坏,并且破坏范围较大,巷道及围岩稳定性较差。

(3) 支护方案设计为“超前支护”+“长锚索- 短锚杆- 钩花网联合支护”+“钢架- 喷射混凝土支护”联合支护。

(4) 现场监测结果表明皮带运输巷道在支护过后,其能够满足巨龙驱龙段矿区皮带运输巷道运输矿石的安全需求。