废石尾砂胶结充填材料流动与强度性能的研究

2021-02-27于永纯

于永纯

(保山金厂河矿业有限公司,云南 保山 678300)

充填采矿方法具有矿石回采率高、有效减少矿石贫化率及控制地表塌陷等优点[1-2],已被广泛应用于金属矿山。随着矿山开采规模的扩大以及矿石品位的降低,选厂为了提高精选效率,矿石粉磨细度逐步下降,导致经选厂排放出大量极细尾砂。极细尾砂作为充填骨料制备充填料浆存在采场脱水困难、料浆不易凝结以及充填体强度低等缺点[3]。与此同时,矿山开拓工程会产生大量的废石,亟需在地表消纳处置。国内研究学者通过采用破碎后的废石改善充填骨料级配,提高胶结充填体的强度,降低充填成本。罗根平等[4]对废石尾砂胶结充填进行了系统的试验研究,结果表明在强度一定的情况下,相比其他充填方式,废石尾砂胶结充填单位体积内水泥消耗少且成本低。韩斌等[5]研究发现粒径d≤5 mm废石+压滤尾砂的充填骨料可获得最优的胶结充填体强度。郭利杰等[6]研究了废石尾砂胶结充填试验,得出废石与尾砂胶结料浆同步下料工艺。

已有的研究成果对废石尾砂胶结充填材料及工艺进行了一定的探讨,但针对废石尾砂胶结充填材料流动与强度性能之间的耦合研究鲜有报道。因此本文通过制备不同废石掺加量、充填浓度、灰砂比的充填料浆,通过对其流动性、黏度系数、屈服应力以及充填体单轴抗压强度的测定,得出废石掺量对充填料浆流动性能及充填体强度的影响规律,为废石尾砂胶结充填安全应用提供技术支撑。

1 试验材料

1.1 全尾砂

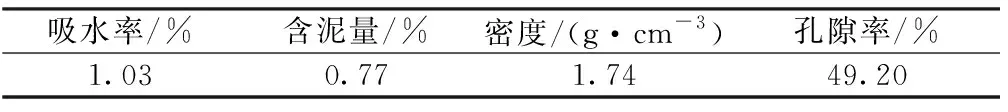

试验采用云南金厂河多金属矿全尾砂,选取具有代表性的尾砂样品,测定全尾砂的粒级分布如图1所示。通过全尾砂粒径分布图1可以看出,400目以下(<0.037 mm)全尾砂颗粒占比65.94%,200目以下(<0.074 mm)全尾砂颗粒占比83.70%,与国内类似矿山相比,该尾砂属于极细全尾砂。矿山全尾砂物理力学参数见表1,化学成分见表2。

表1 全尾砂物理力学参数Table 1 The physicomechanical parameters of unclassified tailings

表2 全尾砂化学成分组成Table 2 The chemical compositions of unclassified tailings

1.2 废石

试验废石来源于6#井的代表性废石,并对废石集料破碎至5 mm以下,其粒径分布见图2,物理力学参数见表3。

表3 破碎废石物理力学参数Table 3 The physicomechanical parameters of waste rock

2 试验方案

2.1 配比设计

试验充填料浆浓度分别为76%、78%和80%;灰砂比为1∶4、1∶8和1∶10;废石取代尾砂比例为0、30%和60%;标准养护条件下龄期为28 d。

2.2 扩散度试验

充填料浆流动性能测试采用“坍落筒法”[7],具体为将搅拌好的充填料浆迅速注入截锥圆模内,用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,充填料浆在玻璃板上流动至30 s,用直尺量取流淌部分相互垂直的两个方向的最大直径,取二者平均值作为充填料浆流动度。

2.3 流变试验

试验采用美国Broofield公司 R/S-CCT型流变仪,对于高浓度尾矿浆体,其流变特征可以用Bingham流体模型表征[8-9],其表达式为:

τ=τ0+ηpγ

(1)

式中:τ0—屈服应力,Pa;ηp—塑性黏度系数,Pa·s。

2.4 单轴抗压强度试验

废石胶结充填体抗压强度测试采用YAM-600微机控制电液伺服压力试验机,分别测定不同配比充填体28 d龄期的抗压强度。

3 试验结果及分析

3.1 废石掺量对充填料浆扩散度的影响

不同废石掺量充填料浆的扩散状态见图3(由于篇幅有限,只列出部分图片),测试结果见图4。

由图3可直观看出相同充填浓度下,废石掺量的增加显著提高充填料浆的流动性。由图4可知:1)相同充填浓度下,随着废石掺量的提高,充填料浆的扩散度显著增加。充填浓度为76%,废石掺量从0增加到60%,充填料浆的扩散度提高152%。2)相同灰砂比下,随着废石掺量的增加,高浓度充填料浆扩散度的提升效果明显。充填浓度分别为76%、78%、80%,废石掺量从0提高到60%,充填料浆的扩散度分别提高152%、179%和209%。3)相同充填料浆扩散度下,废石的掺入可以显著提高充填料浆浓度。充填料浆浓度为76%、废石掺量为0与充填浓度为80%,废石掺量为30%,充填料浆扩散度相当。

通过充填料浆扩散度试验测试结果可知,由于废石颗粒粒径更大,0.075~5 mm粒径占比达到79.38%,比表面积相对较小。因此其表面吸附水较少,自由水较多,而充填料浆流动度主要由体系中自由水的含量决定,自由水含量越高,流动度越大,反之则流动度越小[10]。因此,随着废石掺量的增加,充填料浆的扩散度也相应增加。同样随着充填料浆浓度的提高,体系用水量减少,自由水含量的降低,导致充填料浆扩散度降低。基于以上宏观试验结果,通过开展一系列流变试验,进一步揭示其本质。

3.2 废石掺量对充填料浆流变性能的影响

通过流变仪测试了各组充填料浆的流变曲线,并采用Bingham模型回归流变参数,获得充填料浆的屈服应力如图5所示[11]。

在相同充填料浆浓度下,随着废石掺量的增加,充填料浆的屈服应力和黏度系数呈现出明显下降趋势,料浆扩散度随之增大,这与上述试验结果相吻合。这表明在保证充填料浆相同流动性的前提下,加入废石可以显著提高充填料浆的输送浓度。

3.3 废石掺量对充填体抗压强度的影响

不同废石掺量胶结充填体强度的测试结果见表4。由表4可知,在相同充填浓度、灰砂比下,充填体28 d抗压强度随着废石掺量的增加有一定的提高。同时在相同灰砂比下,充填浓度的增加则显著提高废石胶结充填体的抗压强度。值得注意的是,充填浓度76%、灰砂比1∶4、废石掺量0,28 d充填体抗压强度为3.25 MPa,充填料浆扩散度为7.3 cm。相比较而言,充填浓度为80%、灰砂比为1∶8、废石掺量为60%,其28 d抗压强度为3.26 MPa,扩散度为17.9 cm。比较二者强度及流动性发现,废石的掺入在保证充填体强度不降低的同时,可以显著提高适宜充填的料浆浓度,增加其流动性,并降低灰砂比,减少水泥的用量,最终节约充填成本。

表4 不同废石掺量胶结充填体强度的测试结果Table 4 The strength results of cemented backfill with different waste rock additions /MPa

结合试验结果分析得出,主要是由于废石取代部分尾砂,由于废石的粒径较大可以在充填体中构成支撑其受力作用的骨架[12],同时废石可以阻断充填体中的连续孔隙[13],降低充填体孔隙率,三者共同作用可以在一定程度上提高充填体的抗压强度。

4 现场工业试验

云南保山金厂河多金属矿于2020年3月在1 750中段19#采场开展工业试验。根据采矿方法设计要求,底部胶结充填体强度应大于3 MPa,废石尾砂胶结充填参数选取充填浓度为80%,灰砂比为1∶8,废石掺量为60%,并于2020年4月份开展原位取芯工作。

矿山采用地质钻机在19#采场底部水平取芯,取芯样本直径为48~50 mm,取芯长度为23.5 m,共4盘样品,充填体原位取芯样本较完整。取芯完毕后,将取出的充填体搬运到矿山充填实验室,挑选合适长度的充填体切割加工,制备成标准试件,试件强度数据分布见图6。

由图6可知,不同进尺距离下充填体原位取芯强度比较离散,主要是因为充填料浆在采场流动过程中部分离析,进而导致废石胶结充填体强度分布不均匀。原位充填体取芯标准试件平均强度为3.36 MPa,相对应实验室条件下该配比强度为3.26 MPa,工业试验强度略高于实验室强度,满足采场充填体强度设计要求。

5 结论

1)通过对废石尾砂充填材料流动和强度性能耦合分析,掺入废石可以显著改善充填料浆的流动性,提高充填体抗压强度,在满足充填体强度设计要求下,确定了矿山充填配比参数:充填料浆浓度为80%,灰砂比为1∶8,废石掺量为60%。

2)相比较全尾砂胶结充填,废石尾砂胶结充填可以部分解决极细尾砂在井下采场脱水困难的问题,同时减少充填水泥用量,降低充填成本,大量消纳利用废石,减轻环保压力,具有明显的经济和社会效益,最后现场工业试验也进一步证明其可行性。