某矿山矿仓加固技术方案比选及应用

2022-06-10郭相参

郭相参

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

国内某矿山破碎后的矿石,由胶带斜井与主井接力提升至地表。胶带斜井与主井之间的转运矿仓上承胶带斜井,下启水平转运胶带,其净直径6.0 m,总高度约50.0 m,井壁采用450 mm钢筋混凝土,外衬40 mm厚的耐磨钢衬板进行联合加固。矿山投产前9年,转运矿仓的加固体均保持完好,没有出现破损现象。在投产第10年,国内外市场行情利好,该矿山对现有的提升系统进行了技改,提升产能约30%。然而在技改的第3年,转运矿仓井壁在胶带斜井矿石长期冲击下,井壁耐磨钢衬板和混凝土加固体出现多处不同程度的破损现象。此后的4年内,每隔1~2年均要对井壁的破损处反复进行返修处理。然而每次返修后,均仍在矿仓井口约8.0~44.0 m范围内发生破损。根据现场调查,破损处成竖向交错分布,具体表现有井壁衬板滚卷、撕裂脱落、混凝土脱落、钢筋外露等。由此可见,转运矿仓井壁加固体变形破损的问题并没有得到根本解决,这也严重制约着矿山的安全生产。因此,探寻可行有效的加固技术方案并彻底解决这一问题已经迫在眉睫,也是重要的和必要的。下面就新提出的矿仓加固技术方案进行探讨研究。

2 矿仓井壁破损机理

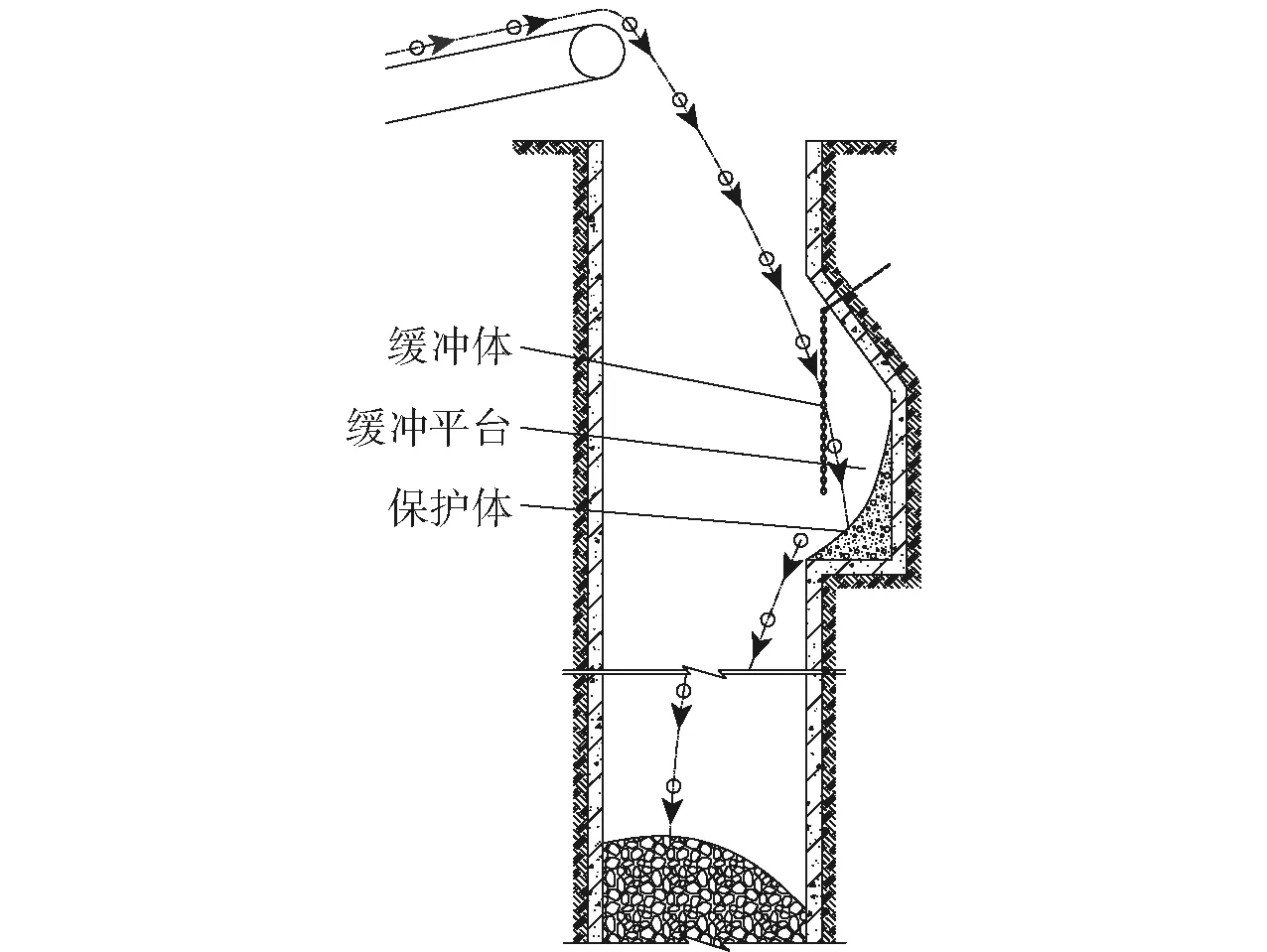

在惯性和自重的共同作用下,矿石在胶带头部被向前抛射并作抛物滚落运动。由于存在高差,滚落过程中矿石的相对重力势能转化为动能。根据能量守恒定律,在与井壁发生碰撞时,大部分冲击动能被井壁加固体吸收,矿石被弹射后继续作抛物滚落运动,并再次与井壁发生碰撞,如此循环,直至矿石滚落在矿仓内的矿石堆上。矿石与井壁的碰撞点与转运矿仓的破损位置相吻合,也成竖向交错分布,运动轨迹如图1所示。现场以不同的速度抛射有颜色标记的洁净矿石,验证了上述分析的准确性。每次碰撞后被弹射的矿石的速度水平分量逐渐减小,碰撞点的竖向间距逐渐增大。滚落的水平距离、与井壁撞击次数、井壁的损坏程度等均与矿石被抛射的速度成正比。碰撞点至抛射点的竖向距离与矿石被抛射的速度成反比,当抛射速度达到一定水平时,矿石将被抛出矿仓外或作近似自由落体运动。

图1 矿石运动轨迹图

在持续冲击下,矿石的冲击动能使得井壁钢衬板内部产生次生应力,其与钢衬板残余应力叠加形成复合应力场,该应力场作用在钢衬板原生微裂纹尖端附近。随着应力增加,裂纹扩展、延伸,钢衬板应变和塑性变形不断增加。当变形量超过其变形能力时,便发生塑性破坏,钢衬板出现参差不齐的暗灰色纤维状撕裂口[1]。钢衬板断裂实际上是其内部损伤到出现宏观裂缝,损伤逐渐累积的结果[2]。同时在冲击振动的作用下,衬板锚固螺母开始松动并最终脱落,导致衬板锚固失效,加剧其损坏脱落,最终溜放出衬板呈现滚卷、撕裂状态。

井壁混凝土加固体吸收矿石冲击动能,由此产生的次生应力与混凝土的原生内部应力叠加后作用在混凝土骨料上,使其承受很高的拉应力。当拉应力超过骨料间的黏结强度时,混凝土的内部原生微裂纹和次生微裂纹便会扩展、延伸、贯通,形成可见的宏观裂缝,混凝土随着这些裂缝的扩展而破坏,骨料(沙子、石头)与胶合料(水泥水化物)因应力而分裂,混凝土完整性和连续性遭到破坏,其局部外观体积也发生膨胀。在矿石的持续冲击下,最终导致混凝土被剥落,钢筋裸露。由此可见,混凝土的破坏是一个丧失完整性和连续性由量变到质变的过程,表现为由内部的微量损伤到外部的局部宏观破坏[3-6]。

3 矿仓加固技术方案

转运矿仓井壁破损之初,矿山采取了加大配筋、植筋、提高混凝土强度等级、加厚钢衬板厚度、注浆加固围岩体等一系列措施对破损处进行返修加固,以此来抵抗矿石的冲击。这种“以刚克硬”的加固措施没有减轻矿石的冲击,没有实现质的突破,最终没有经受住实践的考验。根据前述破损机理分析,矿仓井壁破损是其吸收矿石冲击动能的结果,根据溜放的钢衬板破损形状来看,其主要受冲击砸裂导致脱落为主,磨损不严重,耐磨不耐冲击的表现也与钢衬板的性能相符合。因此,尽量减轻或避免矿石对矿仓井壁加固体的冲击才是解决问题的根本所在。本文在以往返修加固经验的基础上,提出了几个新的矿仓加固技术方案。

3.1 矿仓井壁增设内嵌式缓冲平台

胶带的运行速度一定时,矿石被抛射后的运动轨迹也是相对不变的。如图2所示,在第一次冲击区的井壁上增设一个缓冲平台和柔性缓冲体,以改变矿石滚落轨迹。柔性缓冲体可为链环、链条、钢丝绳等柔性物质,其被悬挂于缓冲平台顶部并可多条成直线型或曲线型之梅花状设置,但其设置方式不受特别限制,只要能与滚落的矿石相碰撞,且不会造成矿石在缓冲平台内滚动停止即可。矿石撞击柔性缓冲体后,其冲击动能被吸收,滚落到缓冲平台时,其冲击动能再次被缓冲平台上的保护体吸收。保护体可为粉矿、碎石、黏土、木屑、橡胶等软性物质,保护体不仅可以吸收矿石冲击动能,还可以降低缓冲平台自身的磨损程度。随后矿石继续作抛物滚落运动,此时矿石的速度水平分量减小,滚落过成中前行的水平距离有限,撞击井壁加固体的机率变小,若生产时合理限定矿仓的料位高度,则可保证矿石不再二次冲击加固体并顺利地被溜放至矿石堆上。经过两次有效的缓冲减速,矿石的冲击动能被柔性缓冲体和缓冲平台上的保护体吸收消耗,从而减轻甚至避免了其对矿仓井壁加固体的冲击破损,达到保护矿仓井壁加固体的目的,进而保证了矿山的安全生产。

图2 内嵌式缓冲平台图

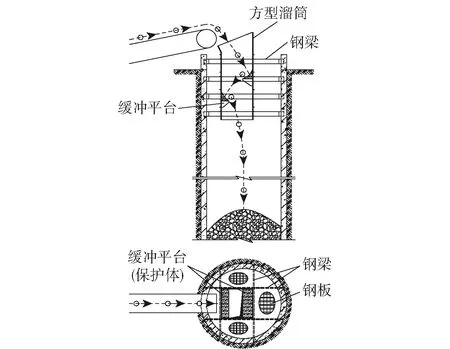

3.2 矿仓增设钢质缓冲平台

矿石被抛射后作抛物滚落运动,并在滚动过程中与矿仓井壁加固体相遇,能量发生转移,这是井壁加固体破损的根本原因。基于前述破损机理分析,为减轻或避免井壁加固体发生冲击破损,首先可降低矿石的冲击动能,其次要改变矿石的滚落轨迹,二者相辅相成。该方案是在矿石滚落轨迹线上设置钢质缓冲平台,其分布需吻合矿石的运动轨迹,竖向交错布置,缓冲平台越靠近矿石抛射点,其对矿石的减速效果就越好。如图3、图4所示,在矿仓上口以“井”字形预埋多层钢梁,并用耐磨钢封闭成方型溜筒或槽型溜筒。为增加吸能效率,可在耐磨钢溜筒内侧设置橡胶面层,同时在溜筒内侧壁或矿仓井壁上增设多个竖向交错的具有保护体的钢质缓冲平台。通过钢质平台的缓冲减速及耐磨钢溜筒的约束导向,迫使矿石竖向滚落,同时辅以合理的矿仓料位高度管理,则可减轻或避免矿石对井壁的冲击,进而保护矿仓井壁,保障安全生产。

图3 钢质缓冲平台1

图4 钢质缓冲平台2

3.3 矿仓井口增设矿石格筛

根据上文所述,解决矿仓井壁破损难题的本质就是要减轻或避免其遭受矿石滚落冲击,不但要降低矿石的冲击动能,还要让矿石作近似竖直向下运动,直至溜放至矿石堆上。如图5所示,在井口设置顶底面平齐的具有二维等强度的铸造格筛,格筛上面设置约束矿石滚动范围的内侧设置橡胶面层的钢质溜槽,在格筛底面悬挂多条成“口”字型之梅花状设置的柔性缓冲体以形成柔性“溜槽”,“溜槽”范围不小于钢质溜槽下口范围即可。矿石被抛射在钢质溜槽内,随即滚落入格筛网孔内,不同方向的矿石经格筛网孔约束导向后,抛物运动大大减弱,大部分矿石作近似竖直向下运动,实现中心落矿。柔性“溜槽”对小部分继续作抛物线运动的矿石继续进行约束导向,迫使被吸能后的矿石作近似竖直向下运动,通过溜槽、格筛及柔性缓冲体的共同竖向导向作用,矿石的冲击动能被吸收且运动轨迹被改变,避免发生矿石滚落过程中因四处迸溅而冲击矿仓井壁加固体的现象,为安全生产保驾护航。

图5 格筛图

4 技术方案比选

根据上文对各加固技术方案的论述,在理论上各加固方案均可实施,都可从根本上解决矿仓井壁加固体冲击破损问题。然而,就每个技术方案而言,其都有优缺点及应用的局限性。因此,为了能比选出最优的加固技术方案,需要从工期、技术、成本等角度进行阐释。下面就对各方案的可行性进行分析研究。

4.1 井壁内嵌式缓冲平台

内嵌式缓冲平台设置在第一次冲击区的井壁上,首先需要将平台范围内的加固体及部分围岩凿除,并形成新的加固体。内嵌式缓冲平台是对矿仓结构设计的改进,结构简单,技术要求低,改造成本相对略高,在柔性缓冲体和保护体的保护下,其生命周期长。对于新建矿仓而言,其同井壁加固体一体成型,具有绝对的优势,从现有的矿山使用效果来看,保护矿仓效果很好,但对于改造加固矿仓而言,其劣势还是很明显的。其开挖会造成平台周围的围岩松动,受混凝土养护时间影响大,工期较长,作业强度相对较高,对生产影响大,底部结构承载力要有保证。内嵌式缓冲平台与矿石抛射速度紧密相关,矿石抛射速度不变,则矿石与井壁的撞击点也是相对固定的。内嵌式缓冲平台是一经形成,不可改变的,当抛射速度改变时,矿石可能无法滚落至缓冲平台上,也就无法缓冲矿石的冲击力,达不到保护矿仓的目的。因此,形成内嵌式缓冲平台时,应考虑矿石抛射速度的变化区间。

4.2 钢质缓冲平台

钢质缓冲平台是与耐磨钢方型溜筒或槽型溜筒配套设置的,其数量可以根据使用效果进行灵活调整,耐磨钢溜筒对矿石进行约束导向,钢质缓冲平台改变矿石运动轨迹并吸收其冲击动能。该方案可根据磨损情况定期更换耐磨钢板,检修更换便捷。但各层“井”形预埋钢梁的梁窝开凿作业强度大,钢梁安装难度大,受混凝土养护时间影响大,整体工期相对较长,后期检修时需设置检修平台及爬梯,检修辅助设施多,服务期内的综合成本高,且矿石长期对耐磨钢板冲击,预埋钢梁的稳固性无法保证,一旦钢梁破坏,更换难度大,此外若槽型溜筒正前下方的井壁处的钢缓冲平台设置不当会对井壁稳定性造成影响。

4.3 矿石格筛

矿石格筛的作用首先是对不满足设计块度的矿石过滤并再次进行破碎,其次是对溜放的矿石进行约束导向,改变其运动轨迹。该方案主要就是利用其约束矿石的导向作用,方案中的格筛可以整体铸造,也可以利用纵横钢梁对接或搭接而成,其安装用锚固锚杆固定,实现可拆卸性。格筛直接设置在矿仓井口,无需在井壁上开凿梁窝,使得其作业强度低,安装进度快、维修检查及更换十分方便,此外格筛不仅安全适用、经久耐用、具有互相匹配的二维强度,不易发生强度破坏、疲劳破坏、磨损破坏,且其适用性强、结构简单、铸造加工方便、技术要求低、实现成本低,铸造外型可圆可方。格筛在采场溜井中已得到普遍应用,效果很好。实施方案时,可根据约束导向需求,设置合理的格筛高度。但格筛需要事先铸造甚至定制,单件重量大,安装检修时需辅以大型起吊设备。

4.4 技术方案确定

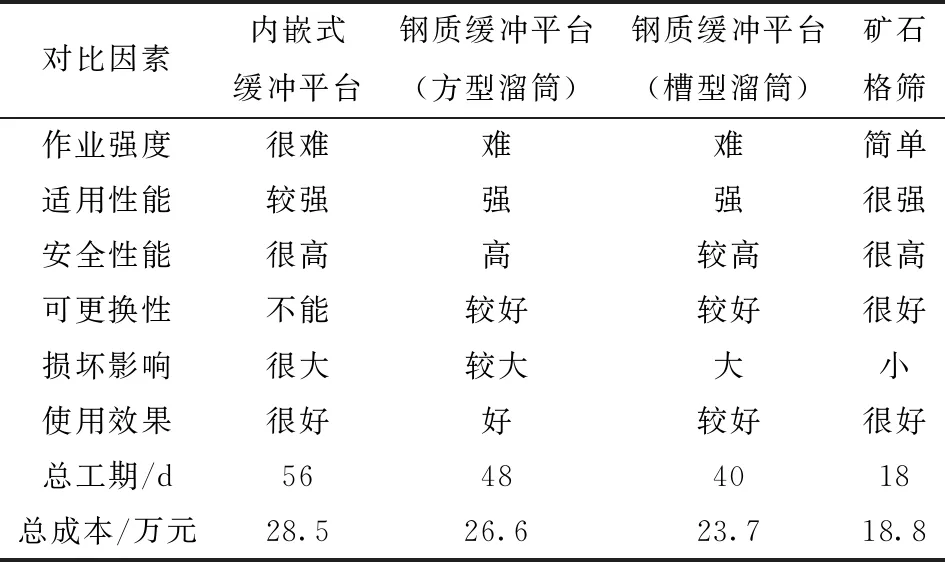

通过4.1~4.3的方案分析可知,转运矿仓加固技术方案各有利弊,综合矿仓井壁破损处的返修加固,各种因素总的影响程度详细对比见表1。

表1 加固技术方案对比

根据表1中各种因素影响程度的综合比较结果,结合矿山的实际生产情况,确定在矿仓井口增设矿石格筛对矿仓井壁进行返修加固。

5 加固技术方案实施

将矿仓内的矿石回填至合理的高度,为返修施工提供作业平台,依次自上而下对井壁破损处进行返修加固。为提高转运矿仓破损处井壁强度,采用耐磨钢衬板+混凝土+锚注的矿仓井壁返修加固技术。锚注锚杆采用φ32 mm×6 mm×2.25 m无缝钢管,锚注注浆材料采用强度为42.5 MPa的525#水泥,注浆水灰比0.6~0.7,单孔注浆压力5 MPa时停止注浆。混凝土由快硬硅酸盐水泥和精选石英砂配制,强度等级为C35,混凝土中按0.5%比例加萘系NF减水剂,水灰比0.7。同时加大配筋和植筋,加强混凝土的养护。为降低返修成本和加快进度,仍选用40 mm厚的备用耐磨钢衬板,其锚固锚杆采用φ28 mm×1.0 m螺纹钢。

在井口用锚杆固定20 mm厚的钢板以焊接固定铸造格筛,按图5将柔性缓冲体、钢质溜槽安装到位,保证各部分均可拆卸更换。

该转运矿仓返修加固3年以来,井壁加固体无破损,完整性好,表明采用此技术方案返修加固转运矿仓在实际应用中取得了良好的效果。

6 结论

(1)基于能量转化及守恒原理,对井壁加固体破损机理进行了详细分析。

(2)根据矿仓井壁加固体破损机理,提出了4个可从根本上解决转运矿仓井壁加固体冲击破损的返修加固技术方案,并对其优缺点及各个影响因素进行了详细的综合分析对比,进而得出最优的加固技术方案,并将其应用到实践中,取得了预期的效果。

(3)矿山矿仓是矿石运输必经通道,生产时遇到的矿石冲击破损问题,对设计和生产管理都将产生一定的影响。设计方面,在设计方案中应当采取可从根本上解决矿石冲击破损问题的措施,比如文章所提出的几种方法,可供相关从业者在进行矿仓设计时参考。生产管理方面,在实际生产中,要加强矿仓管理,比如矿仓料位管理、块度控制管理、日常检查管理等,一经发现破损迹象,应立即停止溜矿,制定方案,及时返修,避免发生加固失效、井壁垮塌、矿仓堵塞等严重事故,造成不可估量损失。通过设计和管理上的一系列措施,为矿山的安全生产提供了条件。