热镀锌生产线环保抑尘处理技术应用探索①

2022-06-09徐言东王兆辉马骏王占坡马树森

徐言东 王兆辉 马骏 王占坡 马树森

(1:北京科技大学工程技术研究院 北京 100083;2:唐山市开平鑫德热镀锌技术有限公司 河北 唐山 0630213;3:冶金自动化研究设计院 北京 100071;4:大连中锌机械设备有限公司 辽宁 大连 116000)

1 前言

热镀锌是当今最经济、快速、有效的钢铁防蚀方法,属于钢铁重防腐体系。热镀锌工艺技术对环境的影响因素,已成为制约其发展的关键性因素,需要加强对其生产及应用过程对环境、人类健康影响进行的研究,才能使其取得健康发展[1]。

热镀锌又称为热浸镀锌,它是将锌锭熔化并保持在440℃~450℃范围内,加入利于保持镀锌层亮度、厚度调整的锌基合金(锌铝合金、锌镍合金等),将经过酸洗处理后的金属结构件用葫芦吊挂的方式,浸入镀锌槽,使其整体表面上附着一层均匀的热镀锌层(Zn-Fe、Zn),再经过冷却、钝化,使其成为合格的镀锌件,由于镀锌层的附着力和硬度较好,防腐能力强,成本较低,镀锌件在市场上得到了大范围应用[2]。热镀锌工艺过程可表述为:备料→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验[3]。

热镀锌在预处理和镀锌的过程中,会产生特殊的含锌粉尘以及含有HCl、碱性物质的气体,对周围环境和作业工人的健康都会造成相当大的影响。锌烟雾主要产生于热镀锌的镀锌过程中,其产生烟气中的污染物主要是含大量锌与氧化锌的颗粒物,而酸洗过程中产生的污染物主要是含氯化氢的酸雾。就气体排放性质来看,镀锌烟气为间歇性、瞬间爆发性排放,而酸雾为持续性、积累性排放。

由于附着在工件表面的助镀盐膜受高温升华,会产生大量的烟雾。市面上有无烟助镀剂出售,但无法取代传统的“氯化锌+氯化铵”复盐助镀溶剂,绝对的无锌烟雾是不可能的。关于锌烟雾的捕集方式主要有开式、闭式两大类,采用脉冲布袋类干法及湿法等除尘技术对锌烟雾加以收集、回收利用,现以脉冲布袋为主流除尘技术。本文注重讨论锌烟雾的环保治理。

2 锌烟雾抑尘处理工艺理论

镀锌烟气主要产生于热镀锌的镀锌过程中,其污染物是含大量锌、氧化锌、氯化锌等的颗粒物。

氧化锌、氯化锌都能吸湿,氧化锌吸湿的速度较慢,吸湿后变为氢氧化锌、碳酸锌。而氯化锌吸水后会潮解。潮解(Deliquescence)指的是某些物质(多指固体)从空气中吸收或者吸附水分,使得表面逐渐变得潮湿、滑润,最后物质就会从固体变为该物质的溶液的现象。易潮解的物质一定具有吸湿性,而具有吸湿性的物质不一定会潮解。从实验室制备无水氯化锌来看,有两个过程,潮解结块的氯化锌在加热后变为氯化锌晶体,然后继续加热到一定温度才将水分蒸发,变为氯化锌液体。而在85℃的条件下烘干,吸潮后的氯化锌的水分并没有减少多少,也就是说氯化锌一旦吸潮后,不太容易变干,容易附着在滤袋表面上,使得透气性变差,从而造成堵塞现象。

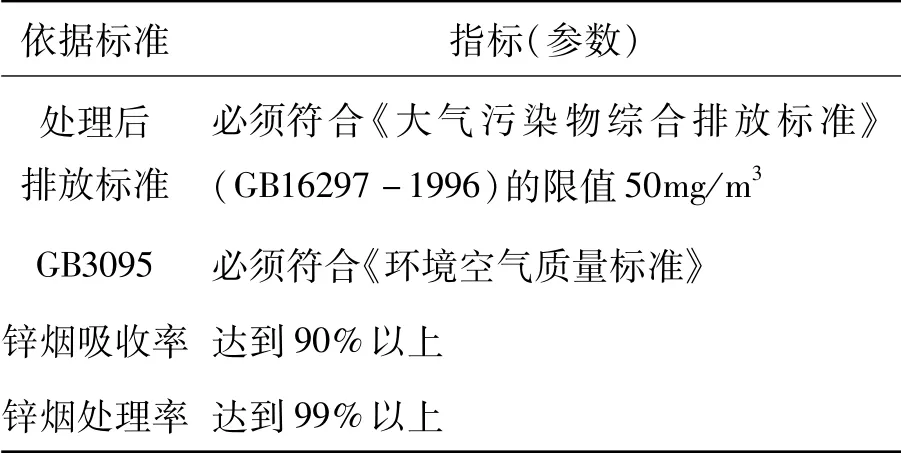

在作业过程中,热镀锌生产线会出现大量锌烟雾,弥漫在车间的空气中,如果不加以捕集和处理,不仅污染生产环境和外部环境,还会对生产人员造成职业健康危害[4]。主要是含大量锌与氧化锌的颗粒物,又称锌灰。根据大气污染物综合排放标准及客户要求,把锌烟雾排放浓度及限值规定如下,见表1。

表1 锌烟雾排放浓度及限值表

热镀锌行业大部分采用的干式脉冲布袋式除尘系统,在使用初期能够较好地完成任务,但中后期会普遍出现“糊袋”现象。

钢铁行业轧钢生产线环保抑尘处理技术领域中,一是采用的吸尘罩+塑烧板除尘器的方法与干式布袋除尘器方法相似,通过塑烧板除尘器来进行除尘,效率较高,运行维护方便,但降尘功耗高,性价比差。二是利用湿法进行降尘抑尘,应用较普遍,但传统的湿法有很大的局限性,即抑尘效率低。近年来出现的多种湿法抑尘处理技术,抑尘效率有所提升,研究表明越细微的水滴抑尘效果越好,但是单纯使用湿法抑尘,最多将抑尘效率提高到40% ~50%左右。其根本原因在于水具有表面张力,而且大多数粉尘颗粒、尤其是超细粉尘具有斥水性,从而导致仅用湿法抑尘的效率并不理想[5]。

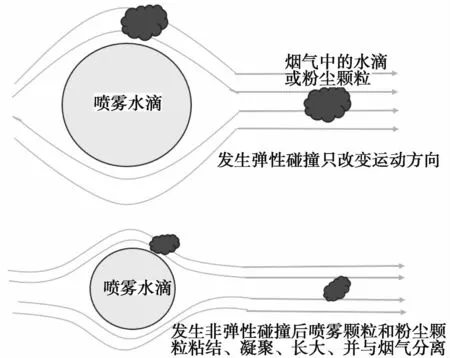

从图1中可看出,喷雾颗粒与粉尘颗粒相互碰撞后,粘结、凝聚、长大,同时比重增加,长大到某一临界颗粒后就会与大气或烟气分离,落到料场、渣场内。非弹性碰撞的条件是:所喷的水雾颗粒小于或等于粉尘颗粒的一定倍数(5~100倍,取决于粉尘颗粒大小和性质)。

图1 喷雾除尘对比原理图

在实验室以自来水为介质进行的喷雾测试与分析,按照不同喷雾颗粒度、喷雾速度、喷雾角度制作不同的喷雾集管进行试验,可以得出结论:制作喷雾流量定制化集管系统,并在水中添加一定的粉尘抑制剂,能够实现精确的高效喷雾覆盖,达到环保抑尘要求。

国内也有热镀锌企业在使用湿法静电处理方式,但整体造价是干式脉冲布袋式除尘系统的5倍左右,性价比并不理想。热镀锌行业需要一种性价比较理想的锌烟雾环保抑尘系统,采用了添加日本某粉尘抑制剂的系统后,改变了这种状况,其抑尘效率提高到70% ~90%以上,而用水量只是普通湿法用水的1/15左右。这将增加新的技术模式,推广应用前景较好。

3 工艺设备

近年来对一些企业的锌烟雾捕集及处理方式进行了考察,从型式选择、功率配置、运行成本、排放达标率、运行维护成本、可靠性等方面归纳总结。锌烟雾的捕集和处理,捕集方式主要有卷帘式、移动罩式、固定门罩式、侧吸式等,其处理方式大多采用干式除尘法,按照除尘器主体结构,又分为箱体式、旋风布袋组合式,也在探索其它方式[6]。

3.1 锌烟雾捕集方式

其中批量热镀锌和吹镀因工艺的不同,其捕集方式也不同,其技术对比如下:

1)移动罩式:捕集罩体安装在浸锌作业吊车上,可随吊车一起移动。在国内批量热镀锌企业中应用的较多。

2)固定罩式:在锌锅上安装固定的罩体,工件沿锌锅型长方向的罩体一端进入,从另一端出来。

3)双向侧吸式:分为单向和双向侧吸捕集,沿锌锅型长方向,在锅沿两侧或单侧,各设置一条狭缝状抽风口。

4)端吹相向式:在锌锅的一端,配置一组由风机、喷射管等组成的端部吹风装置,使烟雾进入另一对应端的集尘罩内,通过外置的处理装置吸收进入处理系统。

5)转向对开式:在锌锅长度方向的两端,各设立一套旋转机构,同时带动两扇门,对向转动,形成完整的闭合罩体,将锌烟捕集进入除尘器。

6)轨道式伸缩式:在锌锅长度方向两侧铺设轨道,设置二个移动的固定罩体,罩体可以闭合来控制住锌烟,两个罩体尾部设立的吸烟口捕集锌烟雾进入除尘器。

7)双向升降软帘式:在锌锅长度方向两侧,铺设各自独立的软帘卷升机构,形成闭合空间将锌烟控制住,从上部的吸烟口捕集锌烟雾进入除尘器。

8)柔性移动罩式:这种方式与移动捕集罩式完全相同,只是出于客户对结构重量、投资成本的要求差异而变通的设计。

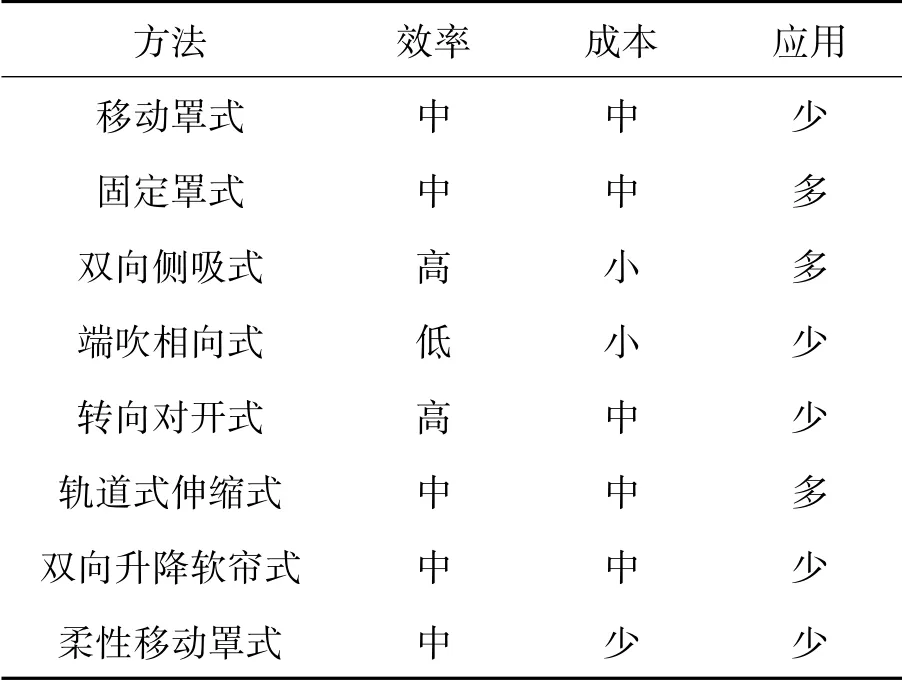

锌烟雾的捕集方式必须根据生产线的设计型式来进行选择。固定罩有较高的捕集效率,但需与锌锅方向配置,生产效率低,移动罩存在造价和运行寿命以及需要改造行车的问题,双向侧吸式是当前最简单、合理、有效地的锌烟雾捕集方式[7],其对比见表2。

表2 锌烟雾捕集方式对比表

3.2 锌烟雾处理系统

目前采用的锌烟雾处理系统以干式除尘法为主流,按除尘器结构分类,分为脉冲反吹布袋、旋风布袋组合式、湿法静电式、多段分离式除尘器在使用。钢铁行业轧钢生产线采用的塑烧板除尘器、日本某粉尘环保抑制处理工艺设备进行跨行业试验应用[8]。

3.2.1 脉冲反吹布袋除尘器

优点:1)采用滤袋/筒式过滤处理,除尘效果可达99%;2)特别适宜捕集细微而干燥的粉尘;3)采集的干尘便于处理和回收利用。

缺点:1)滤袋容易堵塞、损坏,持续更换;2)设备阻力较大,运行功率较高;3)需要定期进行维护。

3.2.2 旋风布袋组合式除尘器

优点:1)锌烟雾经风罩捕集后通过滤袋过滤,含有氧化锌的颗粒物经压缩空气反吹清灰处理,清洁空气经由排气筒达标排放;2)设备是将旋风除尘技术和过滤除尘技术组合在一起的复合除尘装置,对颗粒物除去具有非常显著的效果,捕集的颗粒物可以用于回收再利用;3)设备采用了上下分段式的结构,在下端除去大颗粒、水分以及粘性粉尘,减少了滤袋的负荷。上端滤袋将细微粉尘颗粒物捕集,通过周期性的脉冲气体喷吹,进行脱尘;4)设备整体减少了设备占地面积和投资费用;5)采用在线清灰方式,下部设有灰斗,捕集的锌灰可以利用高温分离法进行回收利用。

缺点:1)设备复杂;2)气体收集后经吸收工艺的吸收塔吸收,处理后经气液分离由排气筒达标排放;3)更换备件频繁;4)需要定期进行维护。

3.2.3 湿法静电式除尘器

优点:1)采用水气混合的喷淋方式,设备运行压力损失较低;2)运行费用低。

缺点:1)除尘效果一般在50% ~80%,远达不到排放标准;2)捕集的粉尘在水箱中沉淀后,需要使用压滤机进行压滤分离。

3.2.4 多段分离式除尘器

优点:1)采用微型离心分离方式,除尘效率可达99%;2)分离器是半永久性,无需更换维护;3)可处理含水含油粘性粉尘;4)粉尘趋进速度可达2.5m/s;5)压力损失为袋式除尘的1/2,不会逐渐降低,可长期稳定运行;6)运行费用低;7)可同时处理氨气,不需要另设喷淋塔[9]。

缺点:捕集的粉尘在水箱中沉淀后,需要使用压滤机进行压滤分离。

3.2.5 塑烧板除尘器

优点:1)塑烧板除尘器属表面过滤方式,除尘效率较高,排放气体含尘浓度通常低于10mg/ms,对微细尘粒也有较好的除尘效果;2)塑烧板除尘器的压力损失稳定,在使用初期,因粉尘未深入塑烧板内部,压力损失增长较快,但很快稳定;3)塑烧板除尘器的过滤元件呈刚性波浪式多孔结构,接触面积更大;4)塑烧板为刚性体:不易变形,其表面和空隙经过氟化树脂处理,适合处理含水量或含油量高的粉尘;5)结构复杂,占地面积小;6)塑烧板除尘器抗静电、耐酸碱、耐强湿、耐磨损,使用寿命长达10年以上[10]。

缺点:1)如果及时更换塑烧板除尘器备件,可增加锌粉的回收率,但备件成本高;2)因塑烧板维护运行费用高,风机能耗巨大,降尘功耗高,性价比差。

3.2.6 日本某粉尘抑制剂环保抑尘法

优点:1)针对热镀锌时产生的“白烟”,即金属锌粉尘及含有一定氯化氢、氯化铵的锌烟雾专门设计了粉尘抑制剂DCL-10,加入后可以改变粉尘与水滴表面张力,能够提高粉尘的亲水性,能破坏水的表面张力,扩大水表面的表面面积,便于粉尘迅速与水分子结合,增加了粉尘自重,使其能够自动降落下来,起到抑尘效果;2)系统由主机、喷雾调节装置、分配器、射枪及支架组成。根据锌烟雾粉尘的实际情况,合理选择射枪出口形式、合理设置射枪位置、安装角度,主机设备通过射枪喷出来的干雾是水泡而非水滴,这样扩大了水的表面面积,增加了捕捉范围,提高了粉尘的捕捉率,抑尘效果显著、性能持久、操作便捷,且成本可控。3)所用水为净循环水,耗水量仅为常见湿法抑尘系统的15%左右,节水效果明显;粉尘抑制剂DCL-10,仅按用水量的1∶400~1500添加,使用成本低;4)整套系统在缓速、稳固高速锌烟雾进入除尘系统内部接收段以后,采用与热镀锌生产线主动信号联动的方式进行控制,或人工开关控制或遥控控制,维护简单甚至免维护;设备主机寿命长,综合效益明显;5)某干雾抑制剂经过国外相关机构严格的检验及十年以上有人环境的使用,并经过中国相关机构的检测,对人及环境完全无毒无害,无腐蚀、不粘结,对设备无任何损害[11]。

缺点:1)仅国外的业绩多;2)需要依赖日本的DCL-10粉尘抑制剂,受制于人。

日本某粉尘环保抑尘法打破了传统的模式,取消了滤袋,没有了阻尼,添加了改变水表面张力的DCL-10的粉尘抑制剂,增加了捕捉率,减小电动机功率,目前正在进行锌灰抑尘工厂试生产阶段,将突破技术瓶颈,可推动热镀锌行业的健康发展。

以上各抑尘处理技术方法对比详见表3。

表3 锌烟雾处理技术指标对比表

4 结论

(1)热镀锌生产线目前配置的锌烟雾处理技术以干式脉冲布袋式抑尘系统为主,由于锌烟雾粉尘的吸潮特性,很短时间内就会造成锌尘吸潮粘附在布袋上,造成严重的堵塞,增加了布袋的阻尼,降低了除尘效果,需要在布袋材质和成本等方面上有所突破,才能突破多年困扰热镀锌行业生产的这一技术瓶颈。

(2)借鉴在钢铁行业应用效果较好的日本某干雾环保抑尘处理技术,在热镀锌行业锌烟雾处理进行了尝试,取得了较好的除尘效果,若进一步实践和推广,将对提高热镀锌生产水平起到添砖加瓦的作用。