氯化锌渣分离工艺探讨

2021-06-14周彪

周 彪

(湖南金业环保科技有限公司,湖南 郴州 423000)

氯化锌渣是铋火法冶炼过程中通入氯气进行除锌后产生的白色渣料,因其重金属铅、锌、铋量含量较高,进行综合回收成为企业利润增长点之一。如何快速将其有价金属进行分离、回收成为企业关注的重点,本文通过对氯化锌渣使用五种分离工艺进行对比,探讨氯化锌渣在不同工艺的分离效果。

1 试验材料及试验方法

1.1 试验材料

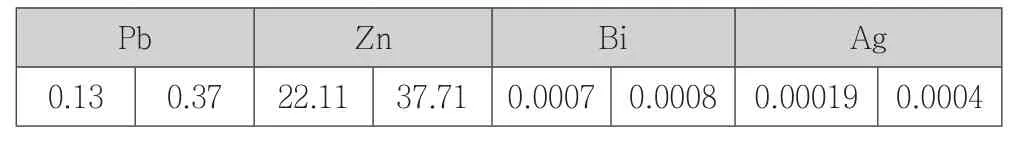

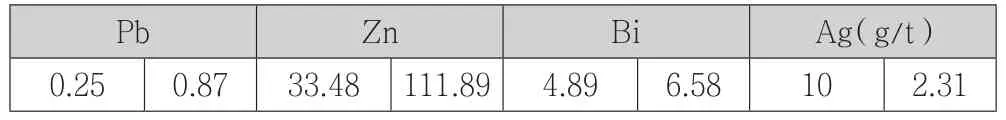

试验材料采用某冶炼厂产生的氯化锌渣,成分见表1。

表1 氯化锌渣成分(%)

1.2 试验方法

试验采用五种工艺:(1)、湿氯化锌渣清水浸出脱锌试验(不加试剂),得到不含锌的浸出渣和含锌浸出液;(2)、把氯化锌渣烘干磨粉,用硫酸+工业盐浸出铋、锌,浸出渣为铅银渣,浸出液加碱中和沉降,分别得到氯氧铋和氯氧锌;(3)、把(1)工艺得到的浸出渣烘干磨粉,然后加硫酸浸出锌,浸出渣为铅铋银渣,浸出液加碱中和沉降得到中和锌渣;(4)、湿氯化锌渣直接加硫酸浸出锌,浸出渣仍为铅铋银渣,浸出液加碱中和沉降得到中和锌渣;(5)、湿氯化锌渣清水浸出-中和沉降脱锌并回收。

(1)清水浸出脱锌工艺。工艺流程见图1。

图1 清水浸出脱锌工艺流程图

技术条件:

湿氯化锌渣:200g(折合干氯化锌渣200×75.73%=151.46g),水600ml(湿料液固比=3∶1,折合干料液固比=4.28∶1),使用温度60℃,搅拌时间2h。

(2)硫酸+工业盐浸出脱除铋、锌工艺。工艺流程见图2。

图2 硫酸、工业盐浸出脱除铋、锌工艺流程图

A、技术条件:浸出工序:干氯化锌渣:80g,稀硫酸240ml(液固比=3∶1):其中硫酸32.6ml(折合60g,占原料75%)、水207.4ml,工业盐66g(占原料82.5%),使用温度60℃,搅拌时间2h。

B、铋水解工序:加片碱36.14g(兑水2∶1溶解,相当原料量45.175%),终点pH=2.5,温度60℃,搅拌时间20分钟。

C、锌水解工序:加片碱15.32g(兑水2∶1溶解,相当原料量19.15%),终点pH=6.5,温度60℃,搅拌时间20分钟。溶液呈灰色糊状难以搅拌和过滤。

(3)干氯化锌浸出渣硫酸脱锌工艺。工艺流程见图3。

图3 干氯化锌浸出渣硫酸脱锌工艺流程图

技术条件:

A、硫酸浸出工序:干氯化锌浸出渣(由工艺一所得并烘干磨粉):78.6g,稀硫酸314.4g(液固比=4∶1):其中硫酸21.4ml(折合39.4g,占原料50%),水293ml,使用温度60℃,搅拌时间2h。

B、锌中和工序:加片碱36.2g(兑水2∶1溶解,相当原料量46%),终点pH=6.5,温度60℃,搅拌时间20分钟。溶液呈黑色黏稠糊状难以搅拌和过滤。

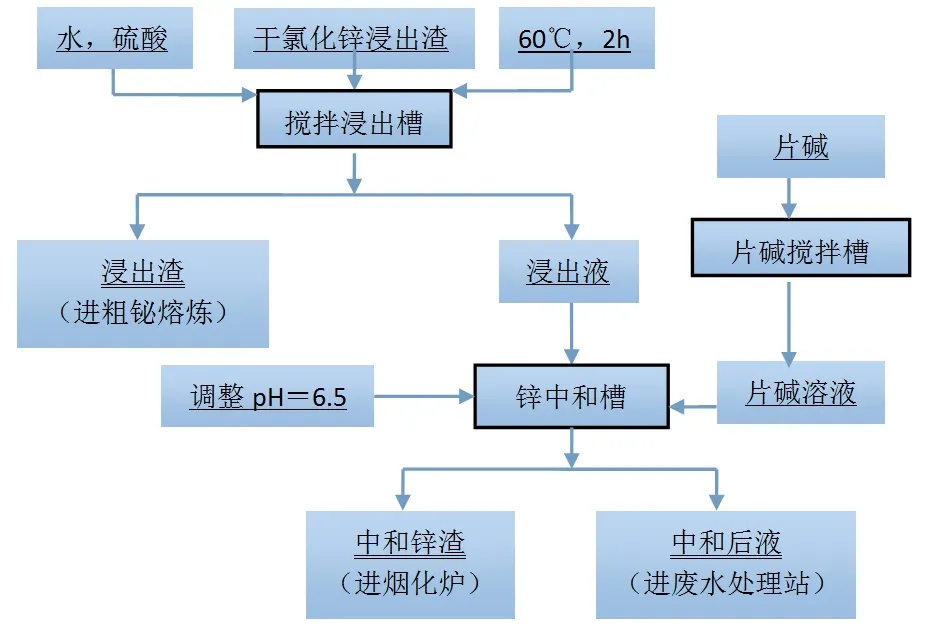

(4)湿氯化锌渣硫酸脱锌工艺。工艺流程见图4。

图4 湿氯化锌渣硫酸脱锌工艺流程图

技术条件:

A、硫酸浸出工序:湿氯化锌渣:132g(相当干重132×75.73%=100g),稀硫酸400g(液固比=4∶1):其中硫酸27.2ml(折合50g,占原料50%),水372.8-水分32=340.8ml,使用温度60℃,搅拌时间2h。

B、锌中和工序:加片碱46g(兑水2∶1溶解,相当干原料量46%),终点pH=6.5,温度60℃,搅拌时间20分钟。溶液呈灰色黏稠糊状难以搅拌和过滤。

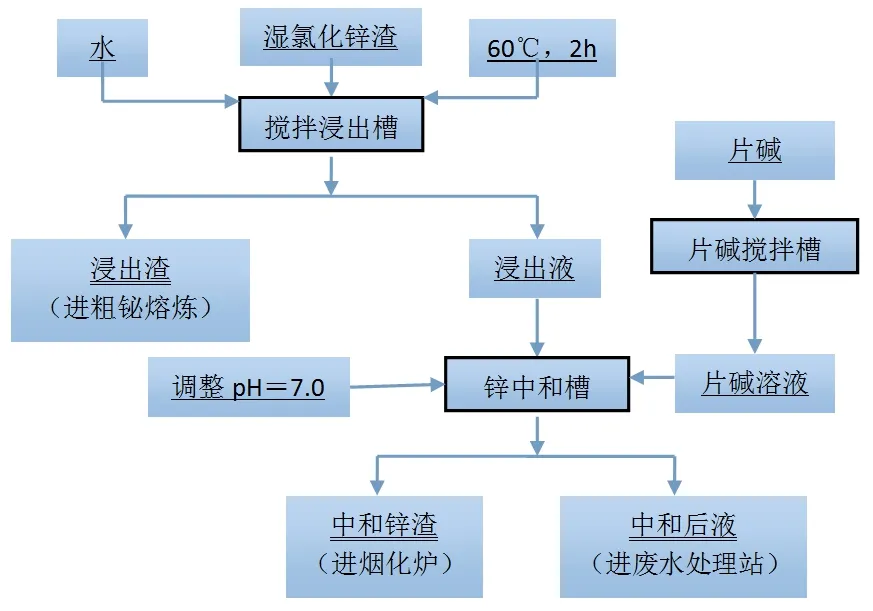

(5)湿氯化锌渣清水浸出-中和脱锌工艺。工艺流程见图5。

图5 湿氯化锌渣水浸-中和脱锌工艺流程图

技术条件:

A、清水浸出工序:湿氯化锌渣:132g(相当干重132×75.73%=100g),水400-水分32=368ml(液固比=4∶1),使用温度60℃,搅拌时间2h。

B、锌中和工序:加片碱15.45g(兑水2∶1溶解,相当干原料量15.45%),终点pH=7.0,温度60℃,搅拌时间20分钟。溶液呈乳白色黏稠糊状难以搅拌和过滤。

2 试验结果

不同工艺浸出产物及品位如下:

(1)清水浸出脱锌工艺浸出产物见表2、表3。

表2 浸出渣品位及回收率(%)

表3 浸出液浓度(g/L)及回收率(%)

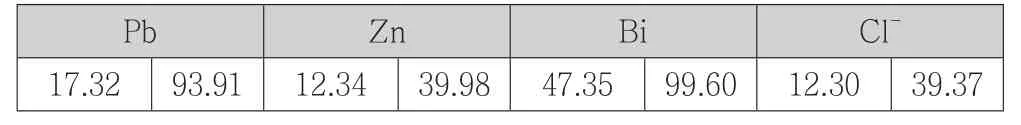

(2)硫酸+工业盐浸出脱除铋、锌工艺浸出产物见表4、表5、表6、表7。

表4 铅银渣品位及回收率(%)

表5 氯氧铋品位及回收率(%)

表6 氯氧锌品位及回收率(%)

表7 锌水解滤液浓度(g/L)及回收率(%)

(3)干氯化锌浸出渣硫酸脱锌工艺浸出产物见表8、表9、表10。

表8 浸出渣品位及回收率(%)

表9 中和锌渣品位及回收率(%)

表10 中和后液浓度(g/L)及回收率(%)

(4)湿氯化锌渣硫酸脱锌工艺浸出产物见表11、表12、表13。

表11 浸出渣品位及回收率(%)

表12 中和锌渣品位及回收率(%)

表13 中和后液浓度(g/L)及回收率(%)

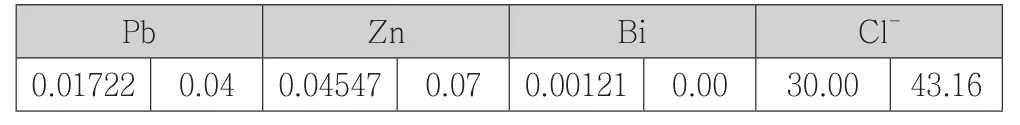

(5)湿氯化锌渣清水浸出-中和脱锌工艺浸出产物见表14、表15、表16。

表14 浸出渣品位及回收率(%)

表15 中和锌渣品位及回收率(%)

表16 中和后液浓度(g/L)及回收率(%)

3 结果分析

(1)清水浸出脱锌工艺:浸出液回用,其中含锌可以逐步富集,当浸出液富集到含锌超过300g/L时可以不再回用(第一次为22.11g/L),作为商品锌水销售。但是氯离子会在浸出液中富集,造成铋的浸出率升高。

(2)硫酸+工业盐浸出脱除铋、锌工艺可从氯化锌渣中分离铅、银,提取铋、锌,有价金属单项分离后有利于下一步的熔炼回收,但工艺较复杂,成本较高。

(3)干氯化锌浸出渣硫酸脱锌工艺将湿氯化锌渣清水浸出以后,再将其一次浸出渣重新投入浸出槽,加硫酸第二次浸出,以便进一步提高锌的浸出率。试验结果显示该工艺可行,最终锌的浸出率可以达到97%以上,锌在加碱中和沉降后可以单独回收,但工艺较复杂,操作比较麻烦,一次浸出渣重新浸出时湿料不易溶化。

(4)湿氯化锌渣硫酸脱锌工艺脱锌较为干净,锌浸出率可以达到98%,工艺相对简单,容易操作。锌可以作为中和锌渣单独回收,但铋铋有一部分(21%)被浸出,进入中和锌渣。

(5)湿氯化锌渣清水浸出-中和脱锌工艺中铋不被浸出,工艺相对简单,容易操作。锌可以作为中和锌渣单独回收(含锌高达59.06%),废水可以排放不必回用。

4 工业应用

使用清水浸出-中和脱锌工艺,在铋湿法浸出槽(1#槽)中加入10m3水(至水线刻度),然后加入4吨氯化锌渣湿料(约合3吨干料),使液固比达到3.6∶1,开启搅拌,开启蒸汽至温度达到60℃,搅拌2小时以后压滤,滤液从2#槽中转抽到3#槽,进行中和沉降,中和剂片碱在片碱搅拌槽中按2∶1兑水搅拌溶解,片碱用量约为干原料量的15.45%(约为湿原料量的11.7%,约0.468t即19包),调整终点pH=7.0,继续搅拌20分钟后可以压滤,废水排至废水池沉降后,可以抽出排放至废水处理站。浸出渣烘干后投入粗铋熔炼炉回收铋,中和锌渣送烟化炉回收锌。