热轧板带工作辊修磨维护及无损检测

2022-06-09奚国仙冯喜锋邵黎军

奚国仙 冯喜锋 邵黎军

(江苏共昌轧辊股份有限公司 江苏 宜兴 214253)

1 前言

在热轧板带轧辊的维护过程中,因轧辊的原生缺陷及次生缺陷扩展,导致轧辊非正常失效,是阻碍轧辊准备车间降本增效的主要因素之一。合理利用无损检测,及时消除表面疲劳和微裂纹源,以及筛查内部缺陷,减少上机隐患,是轧辊下机维护的主要内容。轧辊的无损检测包括超声波检测(Ultrasonic Testing,UT)、磁 粉 检 测(Magnetic particle Testing,MT)、渗透检测(Penetrant Testing,PT)、涡流检测(Eddy Current Testing,ET)等,实际应用通常需要联合使用,才能有效检出缺陷。

2 缺陷类型

2.1 原生缺陷

轧辊原生缺陷指的是在制造过程中产生的缺陷,主要有以下几种。

(1)非金属夹杂物。一般是夹砂、灰质、夹渣的合称,成分以硅酸盐、铝酸盐为主,硬度较低、质地较轻,也有部分因石墨漂浮产生的黑斑。非金属夹杂物与基体亲和力小,其声阻抗与基体差异较大,超声检测时易检出。同时,在外加磁场时,对磁力线的阻碍也较明显,因此对磁粉检测、涡流检测的反应也较为灵敏。

(2)金属夹杂物。金属夹杂物一般是铸造生产中的合金颗粒夹渣。金属夹杂物与基体的亲和力较大,超声检测时回波较弱或无回波。

(3)中空类缺陷。一般指缩孔、气孔、裂纹、疏松类缺陷。该类缺陷声阻抗与基体的声阻抗差值较大,对声波的反射较强,检出率相对较高。

2.2 次生缺陷

次生缺陷主要指的是在使用过程产生的缺陷,主要为机械裂纹、热裂纹、疲劳裂纹等表面裂纹。尤其在工作辊打滑、缠绕以及突然停止时造成的辊面局部应力瞬间增大等原因导致的表层裂纹[1]。

3 修磨维护

3.1 热轧板带工作辊修磨量选择依据

(1)辊面疲劳层、氧化层、硬化层及网状热裂纹的深度。

(2)辊面不均匀磨损需要的修正量。

(3)辊面是否存在卡钢、缠钢、粘钢、甩尾、异物硌伤等原因导致的局部破坏。

(4)辊面是否存在显微夹渣、显微气孔、严重的合金偏析等原生缺陷。

(5)轧辊的受力条件,一般粗轧机架大于精轧前段,精轧前段大于精轧后段。

(6)涡流检测、超声表面波的检测结果。

3.2 热轧板带工作辊的一般修磨量及涡流检测门槛值设定

热轧板带工作辊的正常修磨量,应根据自身轧线工况特点合理制定。常基于涡流检测值制定,涡流检测的软点及裂纹门槛值设置是根据轧辊的材质、受力状况及涡流检测设备自身灵敏度等决定的,不能一概而论,参考值如表1。

表1 热轧板带工作辊的一般修磨量及涡流检测门槛值设定(普通碳钢半连轧)

3.3 热轧板带工作辊修磨维护注意事项

(1)当涡流检测有独立高点存在的软点或裂纹值时,建议采用磁粉检测、表面波等检测手段手工复检,排除风险,尤其是在相同位置软点和裂纹均有高点值时,即使在放行阀值以内,也必须完全磨掉。

(2)当发生轧制事故如卡钢、甩尾、粘钢、叠轧等轧制事故时,在磨削完毕后应使用超声波检测辊身的表面、近表面及芯部。

(3)当轧辊发生烫伤或局部粘钢时,在完全去除裂纹及软点报警外,再加磨0.5~1.0mm,以消除烫伤引起的回火组织转变区。

(4)粗轧及精轧前段工作辊,磨削完毕后可允许存在微小的闭合网状裂纹,但网状裂纹深度控制在0.05mm~0.1mm,裂纹宽度小于10mm,表面热裂纹节点的点状针孔必须磨掉。

(5)对于高速钢、工具钢等有较大残余应力的材质,磨削时应注意控制磨削砂轮线速度、轧辊线速度及径向进给量,避免磨削烧伤及磨削裂纹,一般径向进给量不超过10μm。

4 无损检测

4.1 下机维护与制造过程区别

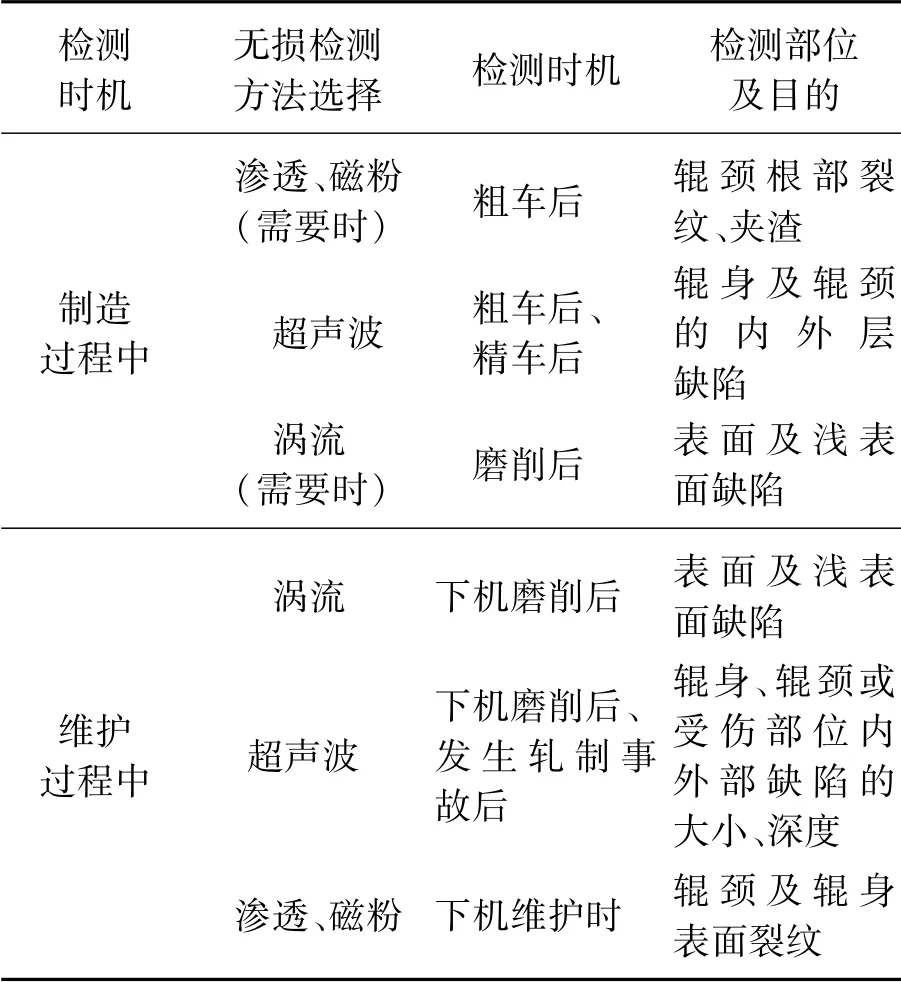

热轧板带复合轧辊使用维护过程中,与制造过程中的无损检测有所区别,具体见表2。

表2 热轧板带复合轧辊下机维护与制造过程中无损检测手段的区别

4.2 超声波检测

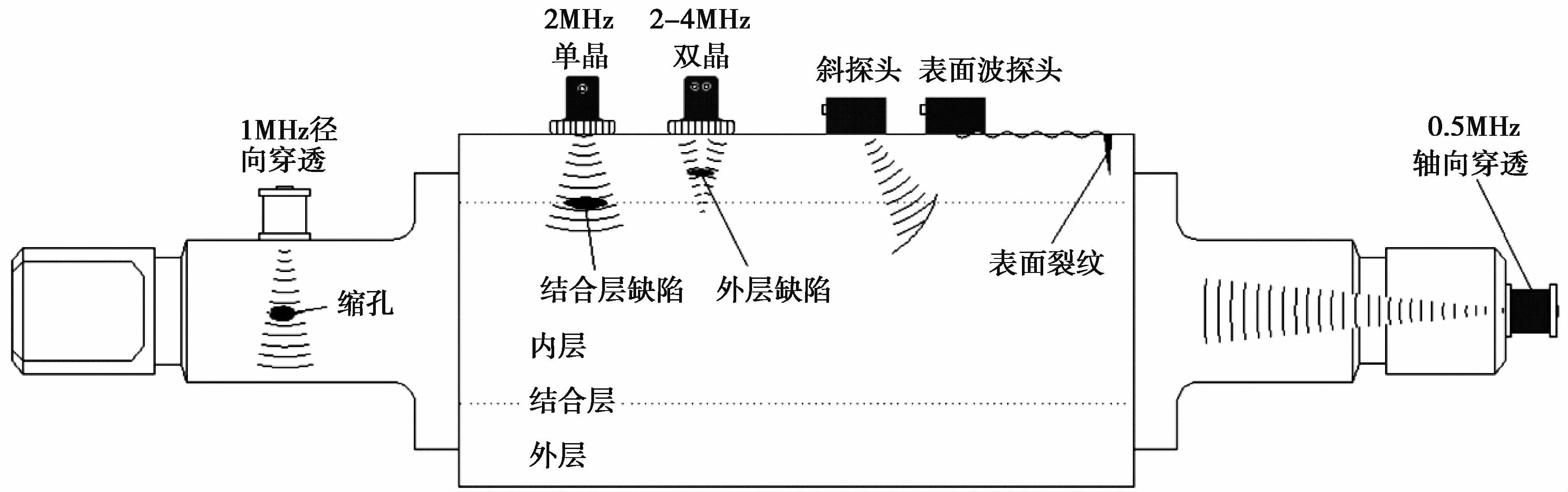

离心复合轧辊存在内外复合层,过渡部位因两种材质声阻抗差异,产生界面回波,声阻抗差越大,反射回波越强[2],从而能利用反射回波测量外层的厚度,同时根据回波强度的变化检出缺陷。热轧板带轧辊不同部位的缺陷种类、探头选择和声波路径如图1所示。

图1 离心复合热轧板带轧辊不同部位超声检测探头选择及声波路径

4.3 渗透检测

(1)渗透检测的基本原理

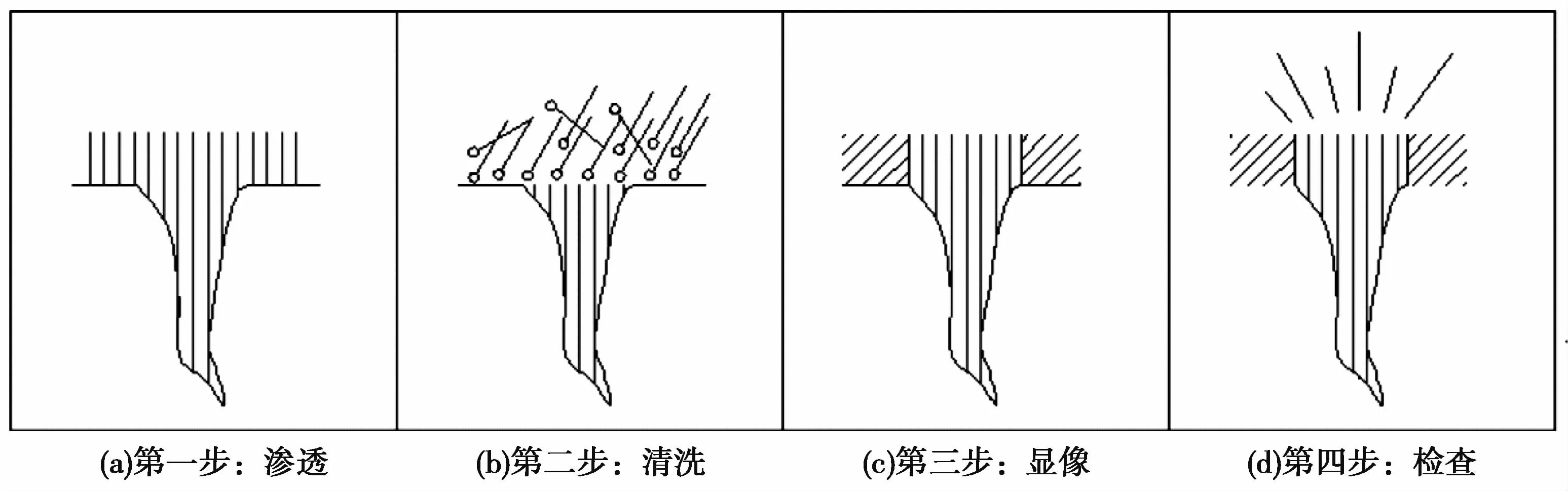

渗透检测(PT)是将工件表面喷施含有染料的渗透剂(通常是红色),在毛细的作用下,渗透剂渗入表面开口的缺陷中,然后去除工件表面的渗透剂并干燥后,在工件表面施加显像剂(白色),再次利用毛细吸附作用,将工件开口缺陷中渗入的部分渗透剂吸附出来,在白色的显像剂的背景下,反衬显示,从而检出缺陷位置及形貌。其检测原理如图2所示。

图2 渗透检测原理示意图

(2)热轧板带轧辊使用过程中的渗透检测应用案例

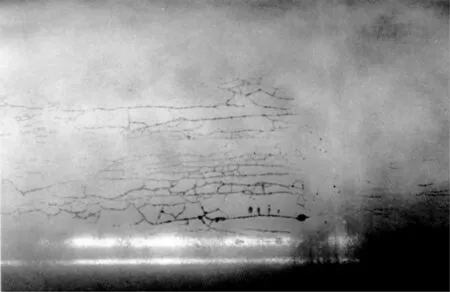

轧辊使用过程中产生辊面开口热裂纹可以通过渗透显示,检测效果如图3所示。

图3 辊面热应力裂纹

4.4 磁粉检测

(1)磁粉检测的原理

磁粉检测(MT)是利用工件表面的漏磁场,漏磁场对喷洒在工件表面的磁粉有吸附作用,形成磁痕显示,被检工件必须是铁磁性材料。

(2)磁粉检测的特点

当然,我觉得也可能是我的审美不太行吧。也许是因为我的心理作用,也许是因为汽车设计创新的内涵和表象越来越难以理解,反正我对很多汽车的设计是越来越包容了,也比过去更愿意倾听来自汽车设计师的声音了。

对于轧辊表面缺陷,磁粉的灵敏度较高,成本低,检测速度快,缺陷显示的直观性和还原性也较好,可以探测烧伤裂纹、磨削裂纹、疲劳裂纹及夹杂物等表面缺陷和近表面缺陷[3],当渗透检测和超声波检测受限时,通常利用磁粉检测进行验证确认。

4.5 涡流检测

(1)涡流检测的原理

涡流检测(ET)是利用电磁感应原理,当探头经过缺陷时,探头所产生的涡流磁场的磁环路径会发生变化,从而引起磁场强度与磁通量发生变化,以此来发现轧辊表面的缺陷[4]。涡流检测可以精确显示缺陷的位置,自动化程度高,检测速度快,实现检测区域100%全覆盖。除裂纹类缺陷外也可以检测显微夹渣、孔洞、组织偏析或组织破坏等。但涡流检测也具有无法测量缺陷的深度、形状、类型等缺点,且只能检测近表面缺陷,弧形圆形缺陷容易漏检等。

(2)涡流检测在轧辊无损检测中的应用

因涡流检测的精度高、自动化程度高等优点,目前已经广泛应用于轧辊磨削后的缺陷筛查,检测系统通常与磨床磨削系统进行集成,实现边磨削边检测。涡流检测可作为判断轧辊合格以后的临界值标尺,在后续的工作中作为轧辊能否使用的一个依据[5]。

5 检测手段联合应用

轧辊在维护检测过程中,主要检测的缺陷是次生缺陷,以及部分内生缺陷或内生缺陷的扩展延伸,检测时通常需要多种手段联合使用,实现优缺点互补。

5.1 轧辊不同缺陷类型的检测特点

(1)辊面异质(夹渣、夹砂、气孔、开口裂纹)缺陷,除了可目视检测外,也可通过涡流检测自动检测筛查检出,表面波辅助检测,缺陷深度可通过超声波检测斜探头检出。

(2)渗透检测无法检出辊面闭合裂纹,弧形裂纹容易被涡流检测漏检,但通常能被磁粉检测和表面波检测检出。

(3)内部缺陷可以被超声波检测检出(斜探头、双晶直探头),不能被渗透检测、磁粉检测及表面波检出。

(4)表面硌伤、凹坑等,会引起局部组织的变化,通常会引起涡流磁场的轻微变化而被检出,但渗透检测、磁粉检测手段容易漏检。

5.2 不同无损检测手段的联合应用

(1)轧辊下机后首先应采用目视方法检查辊面有无异常,如硌伤、烫伤、有无局部色差、有无表面裂纹、缠钢、甩尾等。

(2)轧辊磨削时应采用涡流检测筛查辊身的表面或近表面缺陷,如存在,应采用超声表面波、渗透检测、磁粉检测等方法进行复检。

(3)轧辊的无损联合检测,也可以采用机载组合探头的方式进行。精轧前段轧辊采用“涡流检测+表面波+超声波检测”组合,精轧后段轧辊采用“涡流检测+超声检测波”组合,因为表面波不适合探测传统无限冷硬轧辊(含有石墨,杂波干扰大)[6]。当不具备机载超声时,建议直径每使用5mm超声检测一次,跟踪内部疲劳情况。

5.3 轧辊中缺陷的风险评估

(1)表面线性类缺陷(微裂纹、线性夹杂物),在使用过程中扩展速度快,须完全去除。

(2)轧辊使用后的疲劳层必须磨削去除,疲劳层残留容易导致脆性剥落。

(3)由于卡钢导致的辊身表面的烫伤热裂纹,风险较大,通常需要完全去除后再加磨0.5mm~1.0mm,以消除热影响层(再回火区)。

(4)辊身表面局部硌伤,在完全去除的情况下,需要再加磨0.5mm~1.0mm,以消除组织影响区(晶粒挤压破碎区)。

(5)局部组织偏析,在涡流检测只有软区高点、无裂纹高点的情况下,并经超声表面波和磁粉检测复核无缺陷后,可以跟踪使用。

6 结论

(1)在轧辊的维护过程中,原生缺陷和次生缺陷,均可采用无损检测方法检出,并根据检测结果进行风险评估。

(2)内部缺陷的定量、定位以超声波检测为主,疲劳裂纹筛查可采用人工超声波检测定期观测回波幅度变化,或者是在线超声波检测实时观测。

(3)不同的无损检测方法应用时,应根据次生缺陷的产生原因、规律,合理选用,发挥每种方法的优点,避开缺点。

(4)轧辊维护期间,每次下机磨削主要依靠涡流检测自动检测,筛查表面开口及闭合裂纹、局部组织偏析等,对缺陷进行定位,采用渗透检测、磁粉检测等显示缺陷形貌,利用横波斜探头或双晶直探头检测缺陷深度等,尽可能还原缺陷的形貌特征以便风险评估,为轧辊安全上机提供保障。