转炉煤气回收除尘风机轴向振动原因分析

2022-06-09翁万卿马克

翁万卿 马克

(宁波钢铁有限公司 浙江 宁波 315807)

1 前言

转炉在炼钢过程中产生大量烟尘,烟尘的主要成分是转炉煤气和灰尘。转炉烟气净化回收系统称之为一次除尘系统,是用于将烟尘进行冷却、净化、除尘处理,并对符合回收条件的转炉煤气进行回收,对不符合回收条件的废气对空进行排放[1]。宁波钢铁有限公司炼钢厂转炉煤气回收系统安装有3台一次除尘风机,其工艺流程为:转炉冶炼过程中产生的大量高温烟气,经汽化烟道进入一次蒸喷塔喷水冷却和初次除尘,再经过上升管进入二次蒸喷塔进行二次除尘,最后经过文氏管、下降管进入脱水器,净化和干燥后的烟气经过一次风机进入转炉煤气柜或者放散塔。

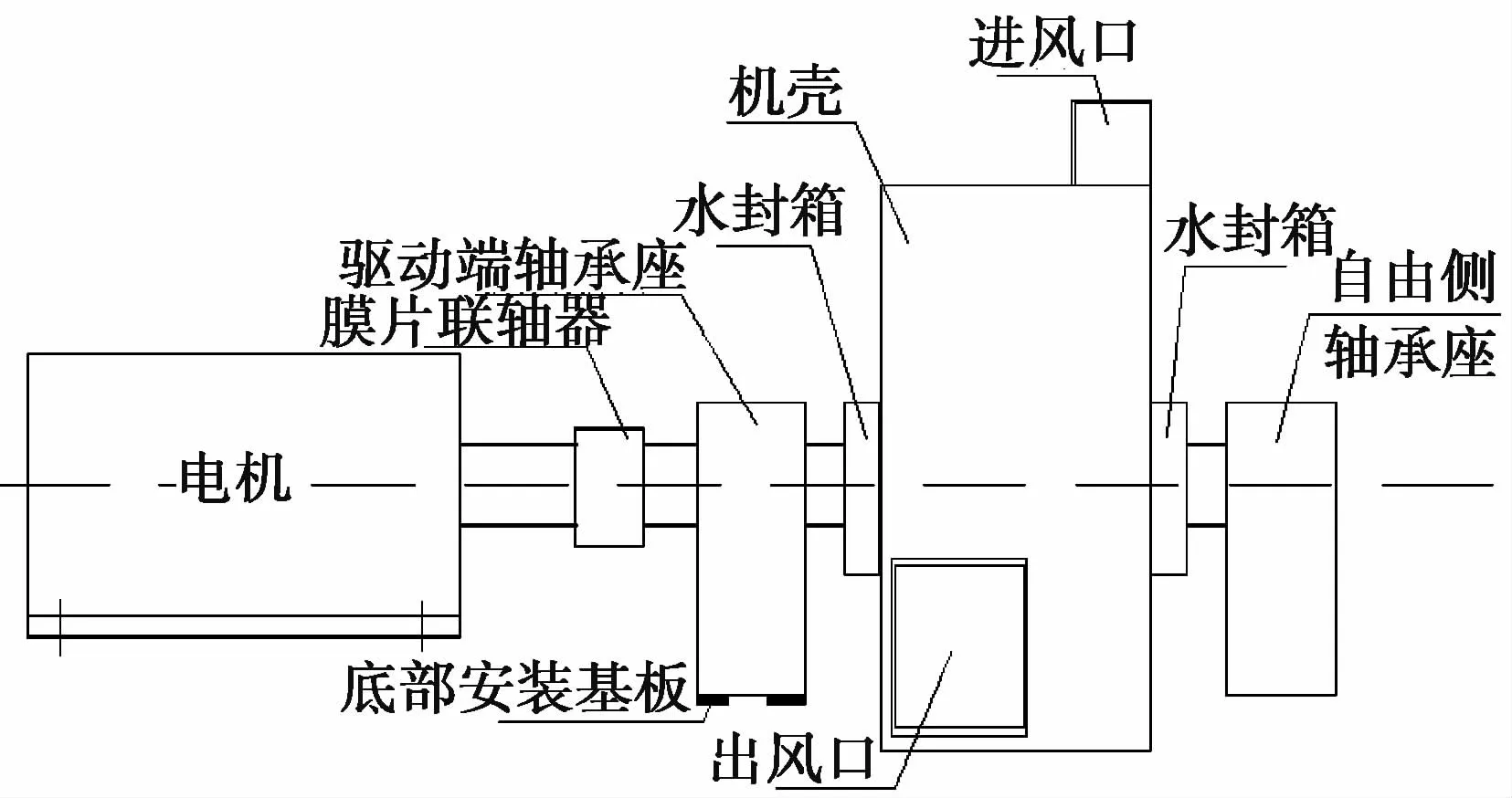

一次除尘风机是转炉烟气净化回收系统中最关键的设备,是净化回收系统的动力中枢,该风机是按照德国TLT公司引进技术设计制造的单吸离心风机,风机主要由转子、机壳、轴承座、滑动轴承、润滑油箱、水冷系统、阀门、高位油箱等组成,其中滑动轴承为强制润滑,由独立的稀油站供油。风机使用刚性转子,与电机之间采用膜片联轴器连接。该风机由防爆电动机驱动,防爆电动机使用变频调速,额定电压为10kV,额定功率为3000kW,额定最高转速为1480r/min,如图1所示。

图1 一次除尘风机结构示意图

该风机原两侧轴承座内为滑动轴承,内安装有轴瓦,每次更换轴瓦时需要对轴瓦进行研刮,刮瓦不仅需要的加工时间长、劳动强度大,而且对研刮工人技能要求高,需要有丰富操作经验。为了日常安装方便,减轻劳动强度,提高设备的稳定性,达到运行可靠的目的,经过多次调研于考察,公司决定对轴瓦和轴承座进行改造性维修,将该轴瓦改成免刮瓦的结构型式。结合现场炉修情况,2021年5月份,对1#风机进行了改造性维修。

2 存在问题

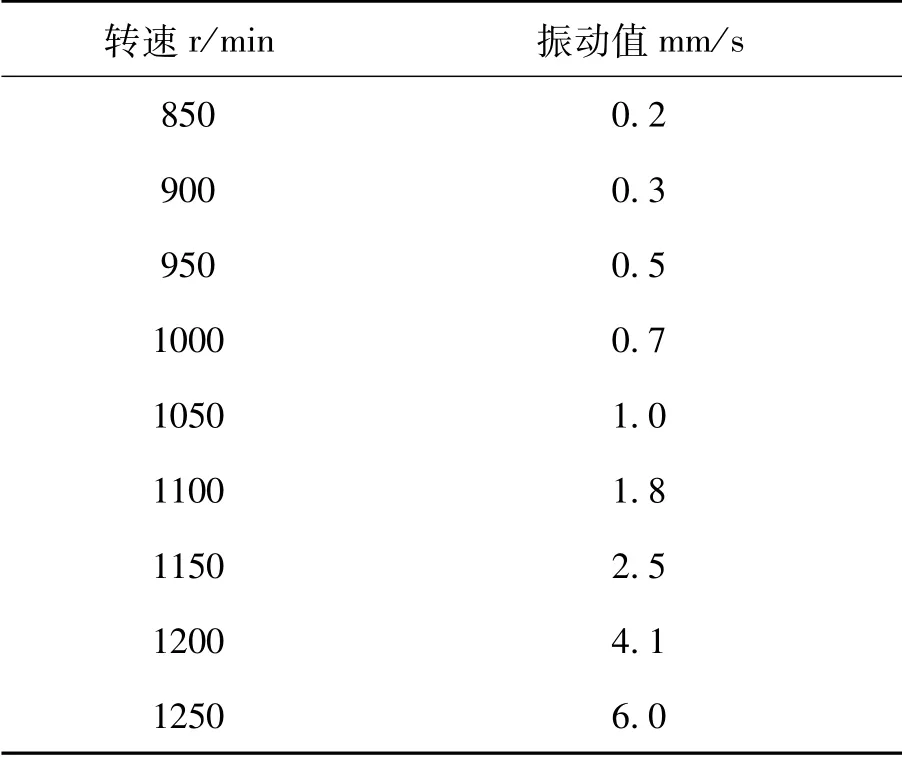

设备改造后对风机进行了试运转,发现风机驱动端轴承座轴向振动较大,如表1所示,当风机试机转速在1150r/min以下时,轴向振动基本随转速呈现性增加;当转速超过1200r/min后,轴向振动呈现较为明显的增加。经测量,当转速在1250r/min时,轴向振动达到6.0mm/s。试机期间具体有以下4个表现。

表1 除尘风机转速-振动图

1)转速增加后,振动值径向和轴向都明显增加;

2)转速升到1150r/min后,轴向振动增加更为明显;

3)驱动端轴向振动远大于径向振动值;

4)振动峰值1倍频特征明显。

3 原因分析

3.1 原因排查

风机产生振动的原因主要有:轴承异常、轴承座基础刚度不够、油膜振荡、对中问题、电机磁力中心线问题、转子质量不平衡、转子弯曲、地脚螺栓松动等[2],针对一次风机轴承座轴向振动异常现象,结合风机现场运行情况,对振动原因进行排查。

3.1.1 对中不理想

不对中故障是指转子之间存在偏移或者倾斜[3]。根据该风机的维修技术标准要求,该联轴器的对中要求为径向控制在0.05mm以内,端面控制在0.34mm以内。

经过对安装过程记录表核查发现,径向和端面对中数据都控制在允许范围内。考虑到该联轴器为膜片联轴器,其具有一定的补偿量,允许的偏差也要比维修技术标准大,因此可以排除对中原因引起。再者从频谱分析来看,振动峰值1倍频特征明显,而当转子对中不良时,转子的转速会产生周期性变动,每转动一周变动2次,因而其振动频率为转子转动频率的2倍,故会产生2倍频,与现场频谱分析不符,也可以排除对中原因。

3.1.2 电机磁力中心线不重合

排除对中原因,对电机也进行可能的原因分析。若电机磁力中心线不重合,电机转动时的轴向窜动带动风机转子轴向窜动,进而引起轴承座轴向振动大。

现场试车时进行了多次启停,若为磁力中心线不重合引起,那么在停机的瞬间,电机失电后,磁力中心线不重合引起的轴向窜动会消失。但现场停机瞬间,轴承座轴向振动大并未消失和减小,由此排除电机磁力中心线问题。

3.1.3 轴承座装配不良

一次风机轴承座安装控制尺寸主要为两侧轴承座的水平度、两侧轴承座的中心线偏差、瓦背的预紧力、轴瓦的侧隙和顶隙等关键数据,查阅安装过程记录表,整个安装过程按要求进行,均符合标准,在试车过程中若轴瓦和轴存在摩擦,特征频率主要以1倍频为主,停机对轴承座轴瓦开盖复查,未发现由摩擦痕迹。因此排除因轴承安装不当引起的振动。

3.1.4 转子质量不平衡

该转子为改造前的旧转子,若该转子出现不平衡类故障时,其振动特征一般表现为:在一段时间内,振值呈缓慢上涨的趋势,偶尔还会有小幅跳变(向上或向下)的现象;变化的特征频率主要以1倍频为主,1倍频相位随之同步小幅变化。试机时的现象为轴向振动远比水平振动大,轴向振动增加明显,由此排除该现象不仅仅是转子质量不平衡原因引起。

3.1.5 转子弯曲

转子弯曲是指转子的中心线处于不直状态,它是由于转子结构不合理、制造误差大、材质不均匀、转子长期存放不当而发生永久性的弯曲变形,或是热态停车时未及时盘车或盘车不当、转子的热稳定性差、长期运行后轴的自然弯曲加大等原因所造成。

若转子弯曲时通常都会产生很大的径向振动和轴向振动,如果弯曲位于转轴中央附近,支承转子的两个轴承上的轴向振动主要呈1倍频分量,如果弯曲位于联轴器附近或悬臂式支撑转子的外伸端产生弯曲时,则可能产生较大的2倍频振动分量。此外,转子弯曲时一般会在一阶临界转速下产生较大的径向振动。

但在试运转过程中发现水平振动随转速变化不明显,轴向振动值变化却较为明显。故可以排除转子弯曲不是主因。

3.1.6 地脚螺栓松动

现场轴承座地脚螺栓、中分面螺栓若松动,也会引起振动过大现象,这种螺栓松动引起的振动频谱应为2倍频,现场振动是1倍频,故可以排除螺栓松动原因引起。另螺栓松动后的振动主要体现在垂直方向上,经现场测振,垂直方向振动并不大。由此排除螺栓松动原因。

3.1.7 油膜振荡

二阶转速时才会油膜振荡,该现场转子转速最高1480r/min,远达不到二阶转速,故可以排除油膜振荡原因引起。

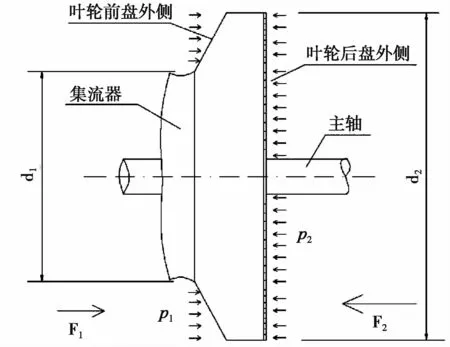

3.2 转子受力分析

该离心风机介质为空气,通常计算该类风机的轴向力时取转子前后盘的流体静压产生的轴向力和流体在吸风口进入转子而产生的冲刷力之和。考虑该介质为空气,此处忽略介质冲刷产生的轴向力。风机叶轮后盘外侧的受力面积大于前盘,后盘轴压力p2大于前盘压力p1,如图2所示。通过简单的数学计算,可以看出叶轮产生一个由后盘向前盘方向的轴向推力,该轴向力指向自由侧。过大的轴向推力会增加主轴承的轴向负荷,使主轴承在较大负荷下运行,这就容易加大转子的轴向振动。

图2 一次除尘转子受力及结构图

式中:F1—前盘轴向力,N;

F2—后盘轴向力,N;

p1—前盘压力,Pa;

p2—后盘压力,Pa;

d1—吸风口直径,mm;

d2—叶轮直径,mm。

3.3 原因确定

经过上述对设备和现象的介绍,以及原因分析及排除,可以确定:

1)测量时对轴承座底部、中部、上部逐步进行了检测,三个部位的振幅不一样,上部大,底部小,可以得出轴承座单薄加剧了上部的轴向振幅。

2)水平振动值的变化与临时转子挠度的特征相符,说明转子存在一定的弓形扰度问题,水平振动主要由转子变形引起。

3)轴承座轴向振动大和随转子转速变化的情况看,与轴承座刚性差的振动特征相符。

另外,现场在驱动侧轴承座底部中间位置发现垫片未垫足,加上0.10mm垫片后,轴向振动有所改善,但再次检测轴承座瓦枕过盈量时发现,过盈量已由先前安装时的0.12mm变成了0.18mm,说明轴承座中间加上垫片后,轴承座出现变形现象,变形后瓦枕过盈量出现了变化,这也从侧面反应出轴承座刚度不足、过于单薄。

4 处理措施

经过现场试机、讨论、排除法以及频谱分析,找出了该OG系统一次风机轴承座轴向振动大原因为轴承座刚度不足、轴承座结构单薄引起,这与试机时的频谱分析现象吻合。

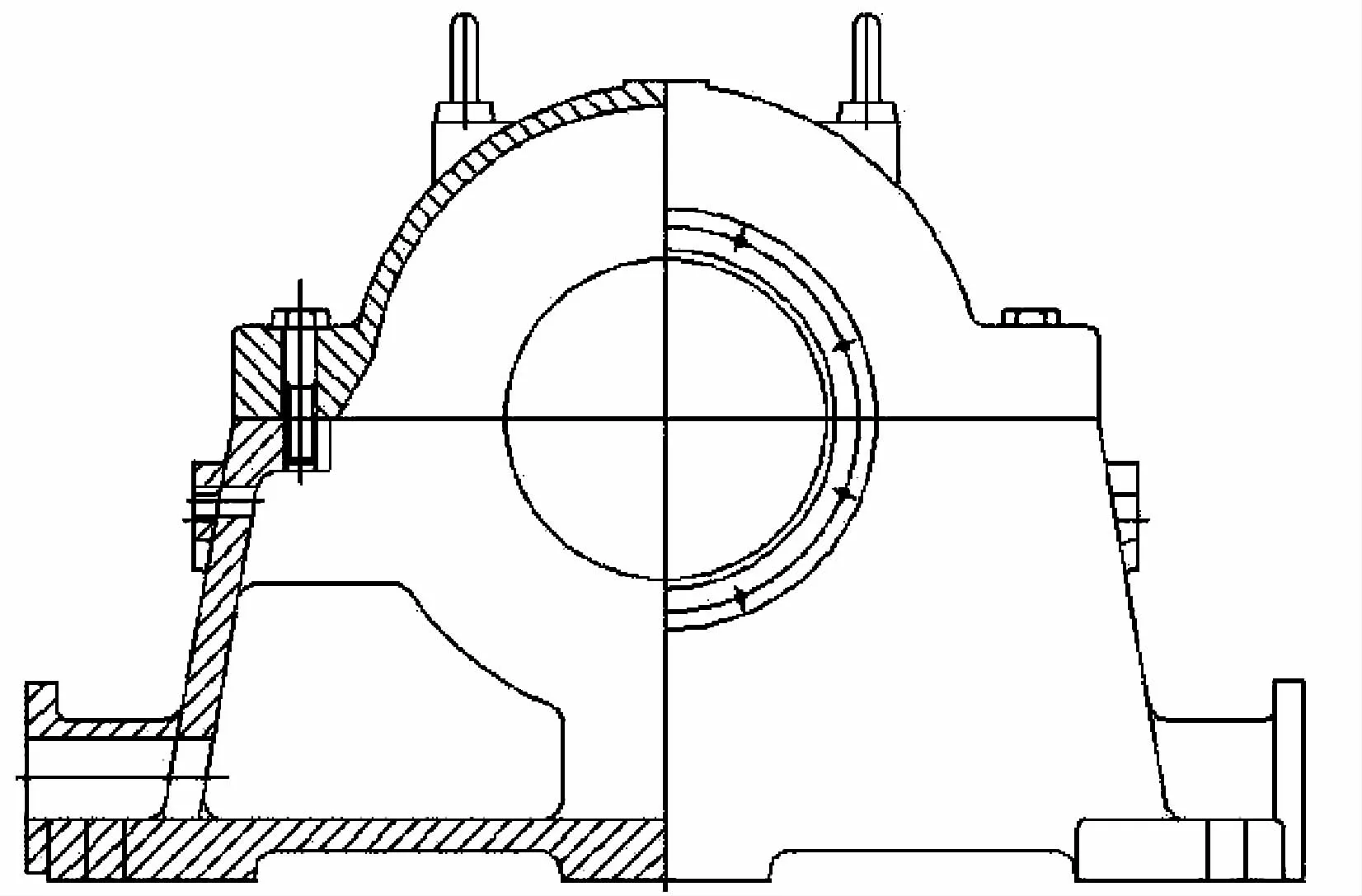

经与该轴承座制造与设计厂家进一步交流分析,确认了轴承座原因:轴承座底板单薄,不是整体的底板,底板中间存在空缺,轴承座壁厚不足,如图3所示。

图3 一次除尘风机加强前轴承座结构图

经专业厂家对该轴承座的重新设计与铸造,将轴承座底板改造为一体式整体底板,在轴承座内外部增加了加强筋,增加了刚度与强度,如图4所示。

图4 一次除尘风机加强后轴承座结构图

上机后对风机进行了试机,风机1250r/min时,轴向振动达到1.28mm/s,振动值一直稳定在该数值附近,风机稳定了下来,OG系统得到了正常运行,保证了生产的顺利进行。