太阳能-空气能双源直膨式热泵系统夏季冷热电性能研究

2022-06-09娄晓莹全贞花杜伯尧赵耀华邵思博

娄晓莹 全贞花 杜伯尧 赵耀华,2 邵思博 王 伟

(1 北京工业大学绿色建筑环境与节能技术北京市重点实验室 北京 100124;2 淄博博一新能源科技发展有限公司 淄博 255220)

由于能源危机和全球变暖,节能减排已经成为世界各国的关注热点,开发和利用可再生能源是解决该问题的有效方案之一。与其他可再生能源相比,太阳能因具有普遍性、丰富性和可持续性的特点被认为是替代化石能源的理想能源[1]。中国在双碳战略目标下研发和推广新型太阳能综合利用技术具有重要意义。

热泵能够提供比电力输入更多的热量输出,被认为是一种高效供能设备。太阳能热泵技术将太阳能作为热泵的低温热源,实现了太阳能的高效利用。1955年,P. Sporn等[2]首次提出“太阳能直膨式热泵”概念,将太阳能集热器作为热泵系统蒸发器,通过吸收太阳辐射热来使制冷剂蒸发,并验证了该系统的可行性。光伏光热(PV/T)直膨式热泵是将太阳能光电与光热功能集于一体,进一步提升太阳能综合利用效率。目前国内外学者从PV/T蒸发器结构形式、系统性能影响因素、系统部件匹配、系统运行控制等方面对直膨式PV/T热泵技术进行了深入研究。Pei Gang等[3]研究了压缩机频率变化对PV/T直膨式热泵系统性能的影响,结果表明,在较低辐照强度下,压缩机低频运转使系统性能保持在较高的水平。姚剑等[4-5]分析了PV/T组件流道布置形式对系统性能的影响。董科枫等[6-7]建立了直膨式热泵系统的仿真模型,研究了系统在不同工况下的变频运行策略,开发了基于PLC、变频器、变频压缩机和电子膨胀阀的热泵变容量运行控制系统。荆树春等[8]利用修正Hottle-Whillier模型,结合理论热力循环,建模研究制冷剂流量、辐射强度以及水箱水温等因素对光伏电池温度、蒸发温度和COP的影响。Zhou Jinzhi等[9]将微流道式光伏蒸发器与直膨式热泵相结合用于制热,保证室内温度为18.5 ℃的同时,满足150 m2建筑供暖,结果表明,在实际工况下系统电、热效率分别达到13.1%、56.6%。

综上所述,一系列研究成果使PV/T直膨式热泵系统热电性能得到极大的提高。但在太阳能辐照充足的夏季,建筑用热需求较少,因此PV/T直膨式热泵系统在夏季多处于空闲状态,系统利用效率低;而夏季时,建筑对冷量需求较大,但现有情况下实现太阳能热泵系统制冷功能需要增加额外的制冷设备将造成投资增加。Du Boyao等[10-12]对一种PV/T太阳能-空气能双源直膨式热泵系统进行了研究,该热泵系统可以实现光伏发电、冬季制热、夏季制冷和全年生产生活热水的功能,系统性能良好;但该系统PV/T蒸发器只能实现光伏光热功能,制冷性能需要通过空气换热器来实现。

热泵系统通过四通换向阀使系统制冷剂反向运行,从而实现同一组设备具有制冷和制热两种功能。同样,太阳能热泵系统也可以在不增加其他设备的条件下实现制冷功能。夜晚的太空是一个天然的冷源[13],PV/T蒸发器作为冷凝器时,表面温度较高,同时具有较大表面积,可以通过向夜空的辐射散热和周围空气的对流散热实现制冷功能[14]。在Du Boyao 等[10-12]前期研发双源直膨式PV/T热泵基础上,为进一步提升直膨式PV/T热泵系统综合利用效率,对PV/T蒸发器结构进行了优化设计,使PV/T蒸发器可以作为系统制冷工况下的冷凝器,从而使系统在不使用外加空气换热器的情况下实现制冷、制热和发电的多重功能。本文在山东淄博搭建该太阳能-空气能双源直膨式热泵系统,并进行实验研究,为该新型太阳能热泵的推广应用奠定技术支持和数据基础。

1 双源直膨式热泵系统

1.1 太阳能-空气能双源集热蒸发(冷凝)器

图1所示为太阳能-空气能双源集热蒸发(冷凝)器组件(以下简称“PV/T组件”)结构。光伏组件吸收太阳辐射发电并产生多余热量,微热管阵列作为优良的高效传热元件实现热量的传递,多孔扁管作为制冷剂流道,翅片风道与贯流风机用来吸收空气侧热量。

图1 PV/T组件结构Fig. 1 Structure of PV/T component

当PV/T组件在热泵系统制热工况作为蒸发器工作时,与上层微热管阵列上部贴合的多孔扁管两端阀门开启使低温低压两相态制冷剂流入,太阳照射到光伏组件表面,被吸收转化为电能的同时产生热量,该部分热量被上层微热管阵列蒸发段吸收,微热管阵列内工质吸热蒸发由液态变为气态,气态工质运动到冷凝段凝结放热,将热量通过导热和对流的方式传递给顶部多孔扁管内制冷剂,从而降低组件温度,提升光电功率,同时对太阳能热量进行收集。当PV/T组件作为热泵系统制冷工况冷凝器时,与上层微热管阵列底部贴合的多孔扁管两侧阀门开启使高温高压气态制冷剂流入,高温高压气态制冷剂在多孔扁管内流动通过对流和导热的方式将热量传递给上层微热管阵列蒸发段,通过微热管阵列高效导热能力,将热量传递到光伏组件外表面,最后通过辐射与对流方式将热量传递给天空与周围环境。上层微热管阵列与下层微热管阵列之间裸露部分铺设保温层,阻止两组微热管阵列间热量传递。下层微热管阵列用来与空气进行热量交换,当贯流风机关闭时,通过直翅片强化与空气的对流换热,当贯流风机开启时,通过强制对流加强与空气侧换热,因此该PV/T组件不仅可以在制热工况下,将空气侧取得的热量通过下层微热管阵列传递给低温低压两相态制冷剂;也可以在制冷工况下,通过下层微热管阵列将高温高压气态制冷剂的冷凝热量传递给翅片风道向环境散热。

本文设计的PV/T组件使用外形尺寸为1 992 mm×992 mm×40 mm(长×宽×高)的单晶硅光伏组件,峰值发电功率为370 W。背面竖直铺设18根尺寸为992 mm×96 mm×3 mm(长×宽×高)的微热管阵列,在微热管阵列顶部通过导热硅脂粘贴两条外形尺寸为1 992 mm×96 mm×10 mm(长×宽×高)的铝制多孔扁管,两条多孔扁管并排连接,进出口设置分流器,使流入PV/T组件的制冷剂在两条多孔扁管中均匀分配,PV/T组件左侧为液体进出口,右侧为气体进出口,因此多孔扁管进出口设置为“左低右高”。微热管阵列底部贴合一条同尺寸的多孔扁管为制冷工况制冷剂流道。绝热段敷设厚度为10 mm的保温材料,再铺设一组18根尺寸为992 mm×96 mm×3 mm(长×宽×高)微热管阵列,最后将18个尺寸为96 mm×20 mm(长×宽),内部18孔的直翅片风道贴在下层微热管阵列背部,并在组件顶部安装两个贯流风机。

1.2 太阳能-空气能双源直膨式热泵系统与实验台

太阳能-空气能双源直膨式热泵系统由变频压缩机、电子膨胀阀、PV/T组件、套管换热器、储水箱、储液罐、干燥过滤器、气液分离器等主要部件组成,系统采用R134a为循环工质。实验装置主要部件参数如表1所示。

表1 实验装置主要部件参数Tab. 1 Main component parameters of experimental device

制热工况时,PV/T组件作为蒸发器,套管换热器作为系统冷凝器,将热量储存于水箱中。制冷工况时,PV/T组件作为冷凝器,套管换热器作为蒸发器,将冷量储存于水箱中,制热与制冷模式的切换通过四通换向阀来完成。系统原理与测点布置如图2所示。

图2 太阳能-空气能双源直膨式热泵系统原理及测点布置Fig. 2 Principle and measuring point arrangement of solar-air dual-source direct expansion heat pump system

该系统可实现制冷、制热与光伏发电3种功能。其中制热有3种运行模式:1)太阳辐照强时,系统运行太阳能模式(S模式),PV/T组件作为蒸发器(贯流风机关闭),此时太阳能是系统的主要热源;2)太阳辐照较弱时,系统可运行太阳能-空气能联合模式(SA模式),PV/T组件作为蒸发器(贯流风机开启),从太阳能与空气能两处获取热量;3)无太阳辐照时系统可运行空气能模式(A模式),贯流风机开启,PV/T组件作为蒸发器,空气能为主要热源。在夏季夜晚和没有太阳辐照的阴雨天,运行制冷工况,制冷工况工作时,PV/T组件作为系统冷凝器通过与天空的长波辐射和空气的对流换热进行散热。

实验过程所需测量参数包括 PV/T组件进出口、压缩机进出口、套管换热器进出口、电子膨胀阀进出口处制冷剂温度和压力、供回水水温、储水箱内水温、PV/T组件表面温度、压缩机功率、循环水体积流量、制冷剂质量流量、环境温度。上述所有监测仪表数据均通过Agilent采集仪采集,数据采集时间间隔为60 s。太阳辐照强度与风速通过单独的采集装置获取,光伏发电量通过外接滑动变阻器、电流表和电压表测量,上述各参数测量装置及精度如表2所示。

表2 监测仪表规格与精度Tab. 2 Specification and accuracy of monitoring instrument

1.3 评价指标与不确定度分析

1.3.1 热泵系统评价指标

瞬时制热功率Q(W):

Q=cρV(tout-tin)

(1)

式中:c为水的比热容,J/(kg·℃);ρ为水的密度,kg/m3;V为瞬时水的体积流量,m3/h;tin、tout分别为瞬时供、回水温度,℃。

瞬时制热COP:

(2)

式中:W为瞬时压缩机功率,W。

瞬时制冷性能系数EER:

(3)

1.3.2 PV/T组件评价指标

瞬时集热功率Qc(W):

Qc=Q-W

(4)

瞬时集热效率ηt(%):

(5)

式中:Aeva为PV/T组件的表面积,m2;G为瞬时太阳辐射,W/m2。

瞬时光电功率E(W):

E=UI

(6)

式中:U为瞬时电压值,V;I为瞬时电流值,A。

瞬时光电效率ηe(%):

(7)

1.3.3 不确定度分析

上述评价指标的不确定度δy[15]:

(8)

式中:δx1、δx2、δx3……δxn为直接测量参数的不确定度。

根据式(8)计算得到,Q、E、COP、EER的最大相对不确定度误差分别为2.82%、3.07%、2.99%、6.41%,满足实验准确度要求。

2 实验结果与分析

2.1 PV/T组件光电性能

为研究该PV/T组件在光热利用工况下光电性能的提高水平,设计了一组对照实验,在相同时刻,使流向两块PV/T组件制冷剂流道的阀门关闭,只单纯吸收太阳辐照进行光伏发电;流向另外两块PV/T组件制冷剂流道的阀门开启,作为直膨式热泵系统制热循环的蒸发器(S模式),在光伏发电的同时,由制冷剂带走多余光伏废热。

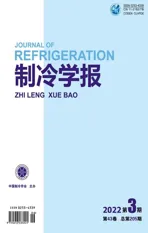

实验测试时间为2021年9月24日,图3所示为实验期间太阳辐照与环境温度随时间的变化。由图3可知,测试过程太阳辐照整体呈上升趋势,过程中因云层运动发生遮挡现象而出现短暂降低,整个过程最大太阳辐照为1 036 W/m2,最小值为650 W/m2,平均值为892.13 W/m2。环境温度的波动趋势与太阳辐照变化趋势相同,整体呈上升趋势,中间略有波动,环境温度在27.83~33.94 ℃之间变化,平均值为30.52 ℃。

图3 太阳辐照与环境温度随时间的变化Fig. 3 Variation of solar irradiation and ambient temperature with time

图4所示为PV/T组件与PV组件正板面温度随时间的变化。由图4可知,PV/T组件与PV组件正板面温度与太阳辐照变化趋势相同,PV/T组件正板面最高温度为41.03 ℃,最低温度为29.89 ℃,平均温度为34.39 ℃。PV组件正板面最高温度为57.68 ℃,最低温度为43.52 ℃,平均温度为50.83 ℃。PV/T组件正板面平均温度相比于PV组件正板面平均温度降低了16.44 ℃。

图4 PV/T组件与PV组件正板面温度随时间的变化Fig. 4 Variation of PV/T module and PV module front plate surface temperature with time

图5所示为PV/T组件与PV组件光电功率与光电效率随时间的变化。由图5可知,PV/T组件光电功率随太阳辐照的增加而增大,平均光电功率为277.64 W;光电效率变化幅度较小,平均光电效率为16.51%。PV组件光电功率不随太阳辐照的增加而增大,几乎保持不变,平均光电功率为177.50 W;光电效率整体呈下降趋势,平均光电效率为10.78%。将两者光电功率与光电效率进行,前者相比于后者平均光电功率提升了56.42%,平均光电效率提升53.15%。综上所述,PV/T组件可以通过低温低压两相态制冷剂蒸发吸热有效带走光伏废热,降低PV/T组件板面温度,减少组件温度过高对光电能力的抑制,从而提高光伏组件的光电功率与光电效率,增加了对太阳能的热利用,提升综合利用效率。

图5 PV/T组件与PV组件光电功率与光电效率随时间的变化Fig. 5 Variation of PV/T module and PV module photoelectric power and photoelectric efficiency with time

2.2 双源直膨式PV/T热泵系统制热性能

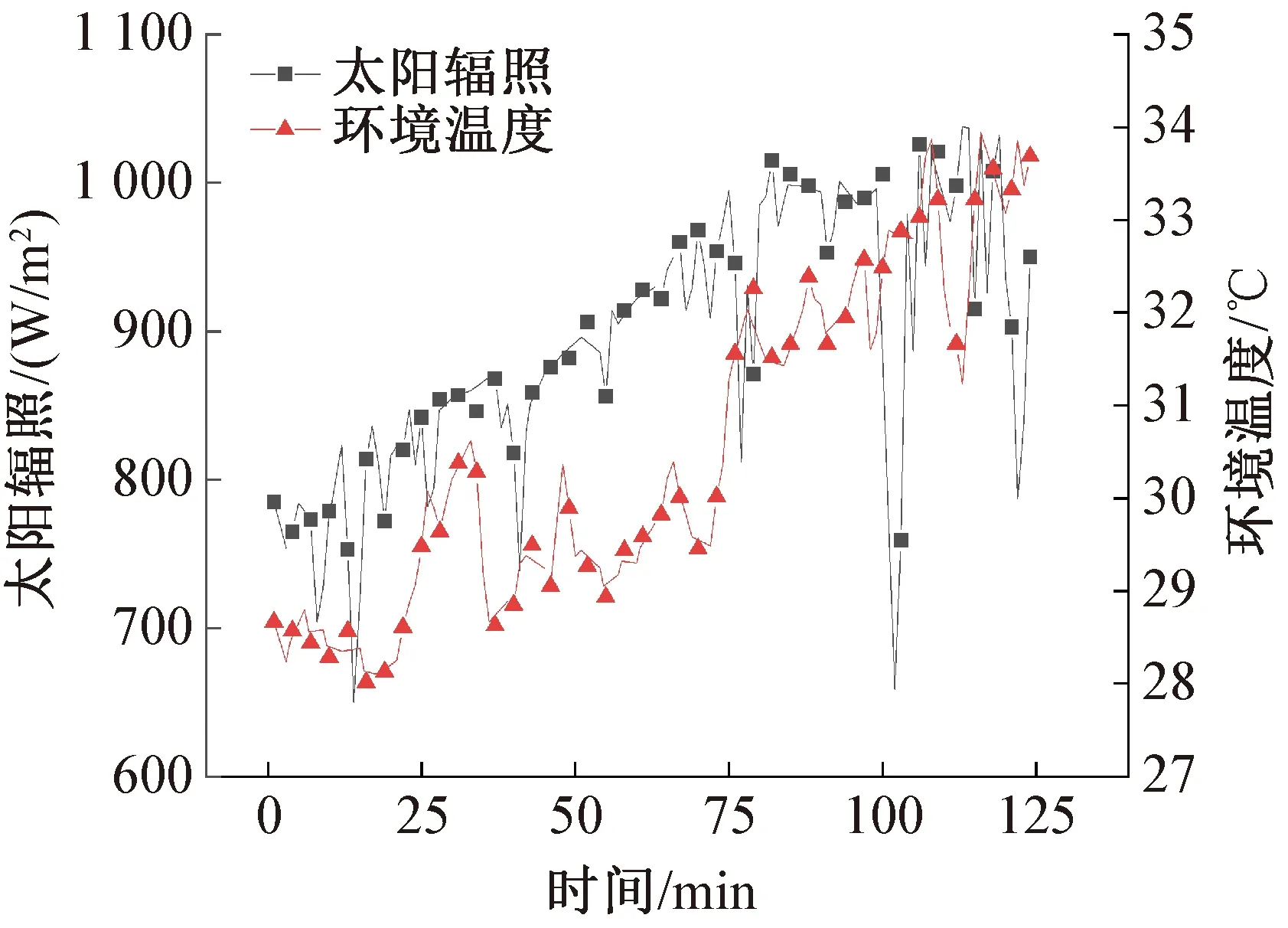

为研究该热泵系统制热性能,选取典型工况2021年9月16日SA模式实验数据进行分析。将水箱中的水由20 ℃加热至50 ℃,测试时间为09∶43—11∶12,加热时长为90 min。图6所示为实验期间太阳辐照与环境温度随时间的变化。由图6可知,测试过程中太阳辐照整体呈上升趋势,由678 W/m2增至914 W/m2,平均太阳辐照为803.82 W/m2。环境温度与太阳辐照变化规律相同,在26.37~29.43 ℃之间变化,平均环境温度为27.98 ℃。

图6 制热工况太阳辐照与环境温度随时间的变化Fig. 6 Variation of solar irradiation and ambient temperature with time under heating conditions

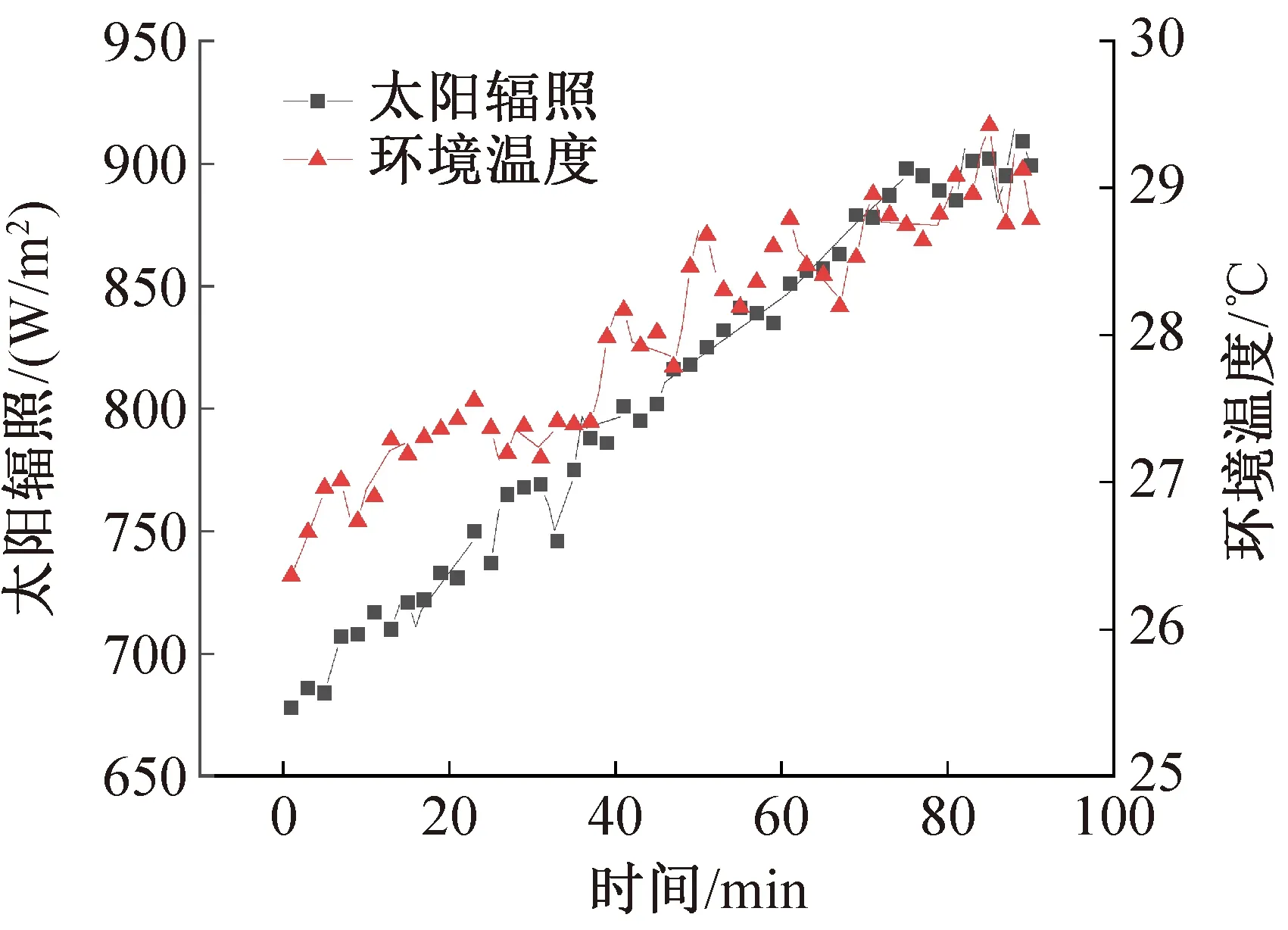

图7所示为热泵蒸发器和冷凝器进出口压力随时间的变化。由图7可知,随着加热的进行蒸发压力与冷凝压力逐渐增加,由于电子膨胀阀开度实时改变,蒸发压力呈波动性小幅上升趋势,蒸发器进出口平均压力由0.29 MPa升至0.47 MPa。冷凝压力变化幅度较大,冷凝器进出口平均压力由0.63 MPa升至1.42 MPa。同时,由于蒸发压力变化程度较小而冷凝压力变化程度较大,导致整个加热过程压缩比不断增大,压缩比越大,容积效率越低,压缩机功率越大。

图7 热泵蒸发器与冷凝器进出口压力随时间的变化Fig. 7 Variation of inlet and outlet pressure of heat pump evaporator and condenser with time

制冷剂流经PV/T组件的压降会影响PV/T组件的吸热效果,因此压降是衡量其性能的一个重要指标。在测试过程中制冷剂流经PV/T组件的平均压降为13.81 kPa,最大压降为16.82 kPa,压降小于20 kPa,在后续系统模拟计算时,可以忽略蒸发器压降即可满足计算精度[16]。

图8所示为PV/T组件集热性能随时间的变化。由图8可知,PV/T组件正板面热量主要来源于太阳辐照,随着系统的运行,组件正板面温度不断升高,在31.60~36.79 ℃之间变化,平均温度为33.86 ℃。组件背板面因保温层的作用,不直接接受太阳辐射的热量,组件背板面温度低于正板面温度,但因裸露在环境中,与空气进行热交换,背板面温度受到蒸发温度与环境温度的双重作用,随着环境温度与蒸发温度的升高而不断增加,温度在23.21~27.14 ℃之间变化,平均温度为25.23 ℃。整个加热过程,蒸发温度低于组件正板面与背板面温度,组件背板面温度低于环境温度,因此整个运行过程,PV/T组件均可从空气侧取热。板面温度不断升高,正板面温度与环境温度差值不断增大,PV/T组件向环境散热损失不断增大,正板面温度与蒸发温度的温差逐渐减小,集热功率与效率不断降低,平均集热功率为3.20 kW,平均集热效率为54.26%。

图8 PV/T组件集热性能随时间的变化Fig. 8 Variation of collector performance of PV/T module with time

图9所示为热泵系统性能随时间的变化,由图9可知,在整个加热过程,由于水箱水温不断升高,冷凝温度、冷凝压力和压缩比也在不断增大,压缩机功率呈上升趋势。而制热功率由于水温升高而不断降低,故系统制热COP不断减小,系统运行过程COP最大值为5.88,最小值为3.34,平均值为4.59。

图9 热泵系统性能随时间的变化Fig. 9 Variation of heat pump system performance with time

图10所示为PV/T组件光电功率和光电效率随时间的变化,由图10可知,光电功率随太阳辐照增加呈上升趋势,发电效率由于正板面温度逐渐升高而对其抑制作用逐渐增强,呈现先增大后减小的变化。整个过程光电功率由792.07 W升至1 009.70 W,平均光电功率为964.09 W。峰值光电效率为17.33%,平均光电效率为16.00%。累计发电量为1.43 kW·h,系统运行期间总耗电量为1.36 kW·h,因此系统光伏发电量可以满足系统自身电量消耗,从而实现零能耗供能。

图10 PV/T组件光电功率与光电效率随时间的变化Fig. 10 Variation of PV/T module photoelectric power and photoelectric efficiency with time

2.3 双源直膨式PV/T热泵系统制冷性能

在夏季,建筑有用冷需求,建筑用冷一般是向室内空调末端提供冷冻水。设计规范要求冷冻水供回水温度一般为12 ℃/7 ℃,因此选取蓄能水箱中水温由12 ℃降至7 ℃的过程进行制冷性能实验测试,并对系统性能进行分析。

选取2021年9月5日典型工况进行制冷实验,测试时长为41 min。实验期间环境温度的变化如图11所示,由图11可知,测试过程环境温度小幅降低,平均环境温度为21.28 ℃。

图11 制冷工况环境温度随时间的变化Fig. 11 Variation of ambient temperature with time under refrigeration condition

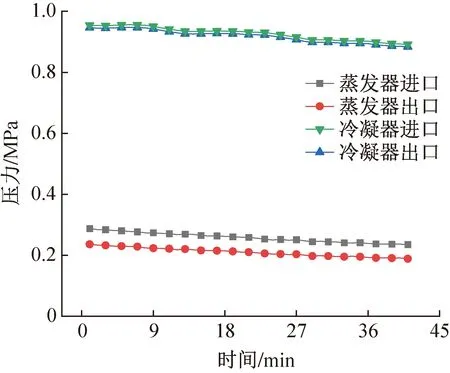

测试过程热泵蒸发器与冷凝器进出口压力随时间的变化如图12所示,由图12可知,随着水温不断降低,蒸发压力与冷凝压力呈下降趋势,但变化程度均较小,蒸发压力在0.22~0.29 MPa之间变化,平均值为0.26 MPa,冷凝压力在0.89~0.96 MPa之间变化,平均值为0.93 MPa,整个过程中PV/T组件平均压降为8.16 kPa,最大压降为8.51 kPa。

图12 热泵蒸发器与冷凝器进出口压力随时间的变化Fig. 12 Variation of inlet and outlet pressure of heat pump evaporator and condenser with time

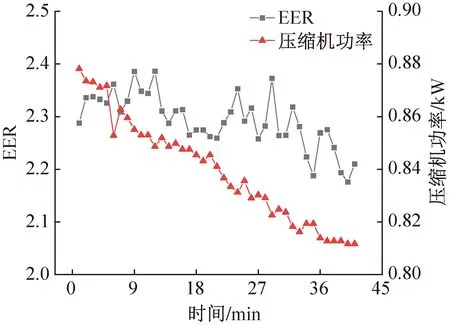

图13所示为热泵EER与压缩机功率随时间的变化,由图13可知,EER与压缩机功率均呈下降趋势,这是由于随着水温降低,蒸发压力与冷凝压力不断降低,但蒸发压力变化幅度相对较大。整个过程制冷EER平均值为2.29。

图13 热泵EER与压缩机功率随时间的变化Fig. 13 Variation of heat pump EER and compressor power with time

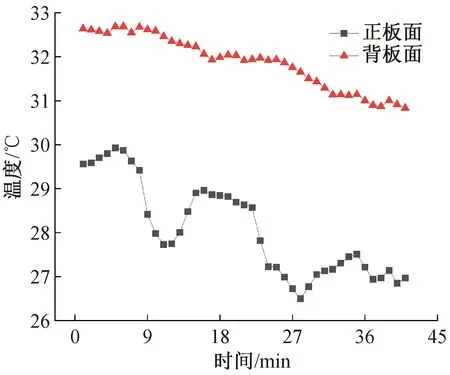

PV/T组件在制冷工况下充当系统冷凝器,通过组件正板面与天空长波辐射以及环境空气对流进行散热,组件背面通过与环境空气对流进行散热。图14所示为PV/T组件表面温度随时间的变化,由图14可知,正板面平均温度为28.07 ℃,背板面平均温度为31.88 ℃。由于正板面比背板面增加天空辐射换热,使正板面散热热流相对较大,且保温层的隔热作用使背板面热量无法大量反向传递给正板面,使背板面温度高于正板面。

图14 制冷工况PV/T组件表面温度随时间的变化Fig. 14 Variation of PV/T module surface temperature with time under refrigeration condition

3 结论与展望

本文设计了基于微热管阵列的太阳能-空气能双源集热蒸发(冷凝)器并搭建了双源直膨式PV/T热泵系统实验台,对该系统夏季工况性能进行了实验测试,结果表明,该系统可以为建筑提供冷量、生活热水与电能,提高了太阳能综合利用效率,具有广阔应用前景。得到如下结论:

1)PV/T组件的降温作用对光伏组件发电性能有良好提升作用,相比于不运行集热工况,组件光电功率提高56.43%,光电效率提升53.15%。

2)在典型制热工况下,该双源直膨式PV/T热泵系统可利用太阳能与空气能高效制热,热泵系统将180 L水由20 ℃加热至50 ℃制热过程,系统平均COP为4.59,集热功率为3.20 kW,总发电量为1.43 kW·h,热泵系统运行耗电量为1.36 kW·h。

3)在典型制冷工况下,该双源直膨式PV/T热泵系统将180 L水由12 ℃降至7 ℃的制冷过程,系统平均EER为2.29。

目前通过实验测试证明了本系统具有较好的运行性能,但还需要从如下几方面进一步深入研究:

1)对不同环境条件下系统制冷性能与影响制冷性能的因素与作用规律继续分析。

2)研究压缩机频率与PV/T组件之间的容量匹配的关系,以及压缩机变频与电子膨胀阀的联合控制,制定有效的系统变容量控制策略。

3)建立PV/T组件与热泵系统数学仿真模型,分析组件传热过程,研究组件与系统优化方向。