椭圆形套管-管翅式蒸发式冷凝器传热性能实验研究

2022-06-09谷雅秀刘力文李汉林李模华余良仕

谷雅秀 刘力文 李汉林 李模华 余良仕

(1 长安大学建筑工程学院 西安 710061;2 中信建筑设计研究总院有限公司 武汉 430014)

冷凝器作为制冷系统的关键设备之一,其传热效率直接影响整个系统的性能。蒸发式冷凝器具有节水节能、结构紧凑、传热效果好等优点[1-3],主要利用水蒸发吸收汽化潜热带走制冷剂相变所产热量[4]。相比风冷式冷凝器或水冷式冷凝器,蒸发式冷凝器在性能和节能方面均具有优势,在工业制冷等领域得到广泛应用[5-8]。

国内外学者对蒸发式冷凝器的传热性能进行了大量研究,其性能与换热器管型、湿空气参数、喷淋密度、迎面风速等均有关。换热器管型影响管外水膜和空气流场的形成。A.Hasan等[9]实验得到椭圆管换热器的传热性能与流阻性能是圆管换热器的1.93~1.96倍。Yin Yingde等[10]研究了不同管型对蒸发式冷凝器的影响,发现椭圆管换热器的传热系数比圆管换热器高10.2%~18.0%。刘妮等[11]的模拟结果表明,椭圆率为2∶3的椭圆管翅式换热器与同周长圆管管翅式换热器相比,传热性能提高10.1%,阻力降低32.3%。为本研究换热器管型结构设计提供了思路。湿空气参数中干球温度、相对湿度、湿球温度均会影响蒸发式冷凝器的传热性能。蒋翔等[12]研究了湿球温度和相对湿度对蒸发式冷凝空调机组性能的影响,得到湿球温度是主要影响因素。I.C.A Junior等[13]实验研究了小型蒸发式冷凝器的传热性能,认为湿球温度对传热影响最大,相关系数高达79.2%。因此湿空气参数方面本文选取湿球温度为主要研究因素。迎面风速和喷淋密度影响蒸发式冷凝器的传热传质效率[14]。蒸发式冷凝器的水膜传热系数为迎面风速、喷淋密度与喷淋水温度的函数,空气与水膜间的传质系数以及管外空气压降为迎面风速与喷淋密度的函数[15-17]。申江等[18]通过顺流式椭圆管型蒸发式冷凝器性能实验,得出最佳迎面风速和喷淋密度分别为3.28 m/s和0.057 kg/(m·s)。倪双全[19]实验研究了逆流型水平椭圆管蒸发式冷凝器的性能变化,得出最佳工况迎面风速为3.91 m/s,喷淋密度为0.125 kg/(m·s)。可见不同蒸发式冷凝器的最佳运行参数并不一致,甚至相差较大,因此本文对各工况下的换热器性能变化进行实验研究。

基于团队前期现场实测及数值模拟工作[20-21],结合上述研究成果,本文搭建了椭圆形套管-管翅式蒸发式冷凝器实验系统,采用控制变量法分别研究了迎面风速、喷淋密度、湿球温度、循环水温度、冷却水流量各参数变化对该冷凝器传热性能的影响,得出实验系统的最佳运行参数,为该蒸发式冷凝器的实际应用提供实验依据。

1 椭圆形套管换热器结构与原理

1.1 椭圆形套管-管翅式换热器结构

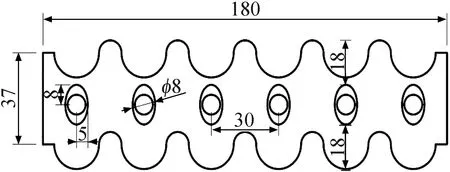

本研究提出的椭圆形套管-管翅式蒸发式冷凝器,外管为椭圆管,内管为圆管,制冷剂在椭圆管与圆管之间类似环形区域流动,同时与圆管内的冷却水以及椭圆管外的冷却空气和喷淋水进行换热,增大传热面积从而提升传热性能。该冷凝器整体尺寸为320 mm×180 mm×65 mm(长×宽×高),外椭圆管的长半轴为8 mm、短半轴为5 mm,内圆管直径为8 mm,内外管均为铜管,两换热管间距为30 mm。椭圆管外设置55块铝制波纹形翅片,翅片高度为18 mm,结构尺寸如图1所示。

图1 椭圆形套管-管翅式换热器结构尺寸(单位:mm)Fig. 1 Structural dimensions of annular elliptic finned tube heat exchanger(unit:mm)

1.2 椭圆形套管-管翅式换热器工作原理

该换热器的内外传热过程如图2所示,系统工作时高温气态制冷剂在套管类似环形区域内凝结放热,分别在椭圆管内壁与圆管外壁冷凝为液态制冷剂,放出的热量可同时由内外管壁向两侧传递。

图2 换热管内外传热过程Fig. 2 Internal and external heat transfer process of heat exchange tube

圆管内流动的冷却水与类环形区域内的气态制冷剂之间存在温差,一部分制冷剂在圆管外壁冷凝放热形成液膜,热量向内传递给冷却水,该过程为显热传热;同时椭圆管外壁存在喷淋形成的水膜和流动空气,它们与气态制冷剂之间存在温差,因此另一部分制冷剂在椭圆管内壁产生液化,放出热量向外传递至水膜,而水膜表面饱和湿空气和流动空气之间存在温差与水蒸气浓度差,既有温差引发的显热传热,又有水膜表面水分蒸发形成的潜热传热,为传热传质过程。

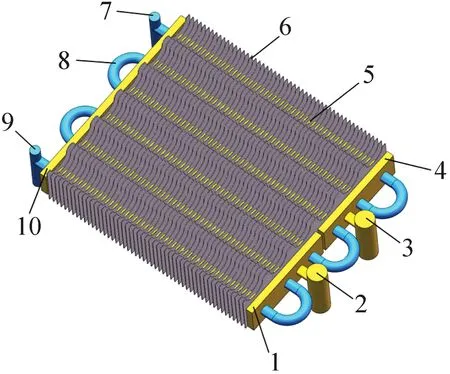

椭圆形套管-管翅式蒸发式冷凝器结构如图3所示,其工作流程为:高温气态制冷剂自进口2处流入冷凝器,经分气管1分别进入左侧三根椭圆管5中凝结放热,然后在分集管10中反向流入右侧三根椭圆管5来到出口集液管4,液态制冷剂由出口3流出冷凝器;同时循环冷却水自进口7进入冷凝器,在蛇形圆管8中与制冷剂换热,最后在冷却水出口9流出冷凝器。

1制冷剂分气管;2气态制冷剂进口;3液态制冷剂出口;4制冷剂集液管;5椭圆管;6波纹型翅片;7冷却水进口;8蛇形圆管;9冷却水出口;10制冷剂分集管。图3 椭圆形套管-管翅式蒸发式冷凝器结构Fig. 3 Structure of annular elliptic finned tube evaporative condenser

2 实验系统与方法

2.1 实验系统

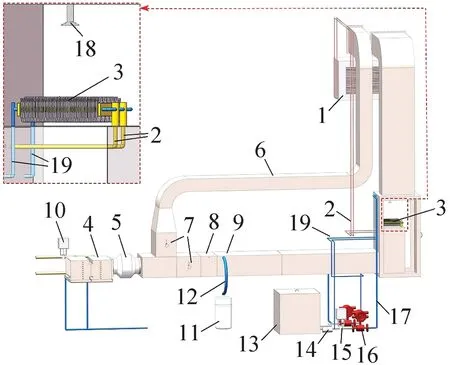

搭建的蒸发式冷凝器性能测试系统如图4所示,主要包括制冷系统、空气处理系统、循环水系统。制冷系统由家用空调改造而成,保留空调室外机,将原本连接室内机的制冷剂管道改接至椭圆形套管式换热器上,室内机仅作为遥控信号的接收器,实现空调系统运行模式的切换与室温设定,该系统主要由装置1~3组成;空气处理系统可以对蒸发式冷凝器入口处空气的风速、温度、湿度等参数进行调节,以满足实验工况要求,主要由装置4~12组成;循环水系统包括喷淋水和冷却水,主要由装置13~19组成。

1空调室外机;2制冷剂管;3蒸发式冷凝器;4表冷器;5管道风机;6旁通风管;7风阀;8电加热器;9蒸气加湿器;10冷冻水电动调节阀;11加湿桶;12软管;13恒温水箱;14循环水泵;15喷淋水电动调节阀;16电磁流量计;17喷淋水水管;18喷淋装置;19冷却水水管。图4 蒸发式冷凝器性能测试系统Fig. 4 Performance test system of evaporative condenser

2.2 测量装置

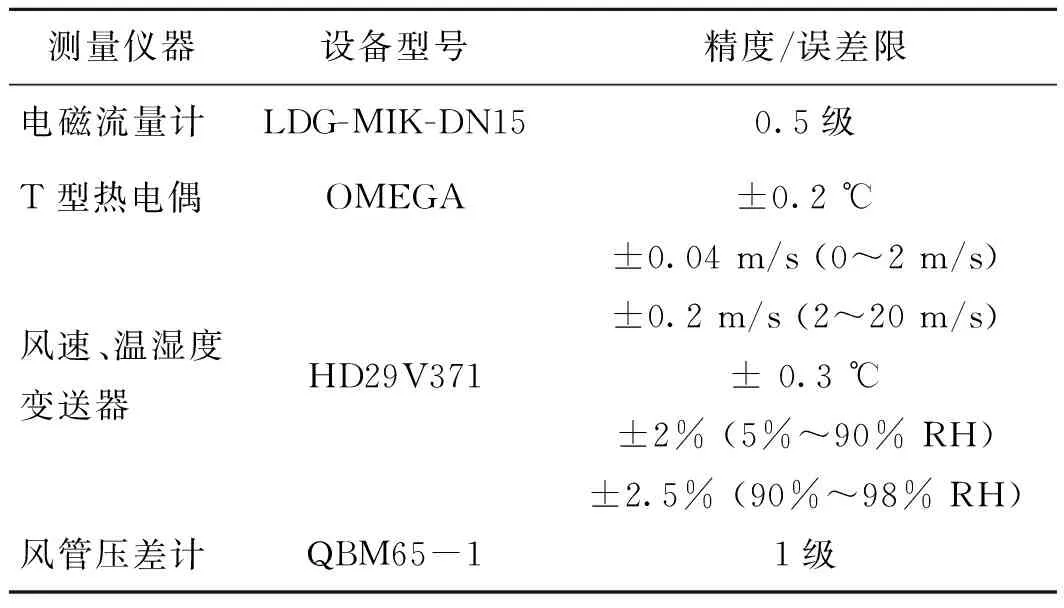

通过安装的测量仪器,并利用编译的计算机自控程序实现实验数据的采集。采用电磁流量计测量喷淋水流量、冷却水流量;通过T型热电偶测量制冷剂进出口温度、冷却水供回水温度;通过风速、温湿度变送器测量进出口空气的风速、温湿度;采用风管压差计测量进出口空气的压降。测量仪器参数如表1所示。

表1 测量仪器参数Tab. 1 Parameters of measuring instrument

3 传热过程计算

外传热过程的传热量为制冷剂与椭圆管外的喷淋水和空气之间的传热量,忽略喷淋水带走的显热量,则近似认为外传热量全部传递至空气,空气焓值增大。外传热量Qo(kW)根据式(1)计算:

Qo=ma(i2-i1)

(1)

式中:ma为空气质量流量,kg/s;i1、i2分别为蒸发式冷凝器进、出口空气焓值,kJ/kg。

内传热过程的传热量为制冷剂与圆管内冷却水之间的传热量,内传热量全部传递至冷却水,冷却水温度升高。内传热量Qi(kW)根据式(2)计算:

Qi=cp,cwmcw(tcw,2-tcw,1)

=cp,cwρcwVcw(tcw,2-tcw,1)/3 600

(2)

式中:mcw为冷却水质量流量,kg/s;tcw,1、tcw,2分别为冷却水供、回水温度,℃;Vcw为冷却水体积流量,m3/h;ρcw为冷却水密度,kg/m3;cp,cw为比定压热容,kJ/(kg·℃)。

内、外传热过程的热流密度(即内、外热流密度)qi、qo(kW/m2)分别根据式(3)和式(4)计算:

qi=Qi/Ai

(3)

qo=Qo/Ao

(4)

式中:Ai、Ao分别为椭圆形套管-管翅式蒸发式冷凝器的内、外传热面积,m2。

结合式(3)和式(4)可求解该冷凝器传热过程的总热流密度q(kW/m2),计算式为:

(5)

4 实验结果与分析

4.1 迎面风速的影响

设定空气湿球温度为12.91 ℃,循环水温度为23 ℃,冷却水流量为0.18 m3/h,喷淋密度分别为0.002 8、0.004 2、0.005 6 kg/(m·s)三种工况,调节迎面风速自2.2 m/s开始,每隔0.3 m/s增至3.7 m/s对比椭圆形套管-管翅式蒸发式冷凝器的总热流密度及管外空气压降,结果分别如图5、图6所示。

图5 总热流密度随迎面风速的变化Fig. 5 Variation of total heat flux with face velocity

由图5可知,当迎面风速由2.2 m/s增至3.1 m/s时,总热流密度随迎面风速的增大而上升,变化范围为3.844~4.817 kW/m2,喷淋密度为0.002 8、0.004 2、0.005 6 kg/(m·s)三种工况下的总热流密度分别上升19.4%、21.1%和19.1%。当迎面风速为3.1~3.7 m/s时,总热流密度略有下降。原因为迎面风速较小时,椭圆管外水膜与流动空气间热质交换的速率较小,随着迎面风速的增大,水膜表面扰动增大,从而加强水膜与空气间的传热传质;但迎面风速过大后,不仅会吹散椭圆管表面均匀包裹的水膜,还缩短了水膜与空气间热湿交换的时间,不利于该冷凝器散热。因此根据总热流密度的峰值所在位置,得出本实验系统的最佳迎面风速为3.1 m/s。

图6 管外空气压降随迎面风速的变化Fig. 6 Variation of air pressure drop with face velocity

蒸发式冷凝器进出口空气压降反映了管外空气流过该冷凝器的压力损失,从而反映风机功耗的变化。由图6可知,当迎面风速由2.2 m/s增至3.7 m/s时,管外空气压降迅速增大,呈抛物线形状,喷淋密度为0.005 6 kg/(m·s)工况下的压降增大了8倍,风速为最佳迎面风速3.1 m/s时,压降为12.5 Pa。此外,不同喷淋密度下的管外空气压降相差较小,说明在换热器结构确定的情况下,空气压降主要受迎面风速的影响。

结合图5和图6,当迎面风速由2.2 m/s增至3.7 m/s时,由式(6)计算得到相应的Re由38 095增至64 069,可知该工况下流经冷凝器的空气流态主要为紊流,增强了空气的流动与扰动,在换热管尾部形成涡流区。对于传热特性,随着风速逐渐增大,即Re增大,空气与水膜的强迫对流换热扰动增强,但风速过大后空气流动的剪切作用会吹散水膜,反而开始抑制传热,因此存在最佳迎面风速3.1 m/s,此时Re为53 680;对于流阻特性,迎面风速增大,Re随之增大,使空气流动涡流区域增大,同时流经翅片缝隙时的扰动增强,导致压力损失增加,因此随着风速增大,管外空气压降显著增大。

(4) 采取双竖井施工方案,不但投资增加较大,而且工期延长较多,还存在如富水地层排水、断层处理和煤系层防爆、200 m~300 m竖井垂直物资运输、洞内排烟、机械设备的安全正常运行、供电质量保证等安全技术问题。

Re=νyde/μ

(6)

式中:νy为迎面风速,m/s;de为风管的当量直径,m;μ为空气的运动黏度,m2/s。

4.2 喷淋密度的影响

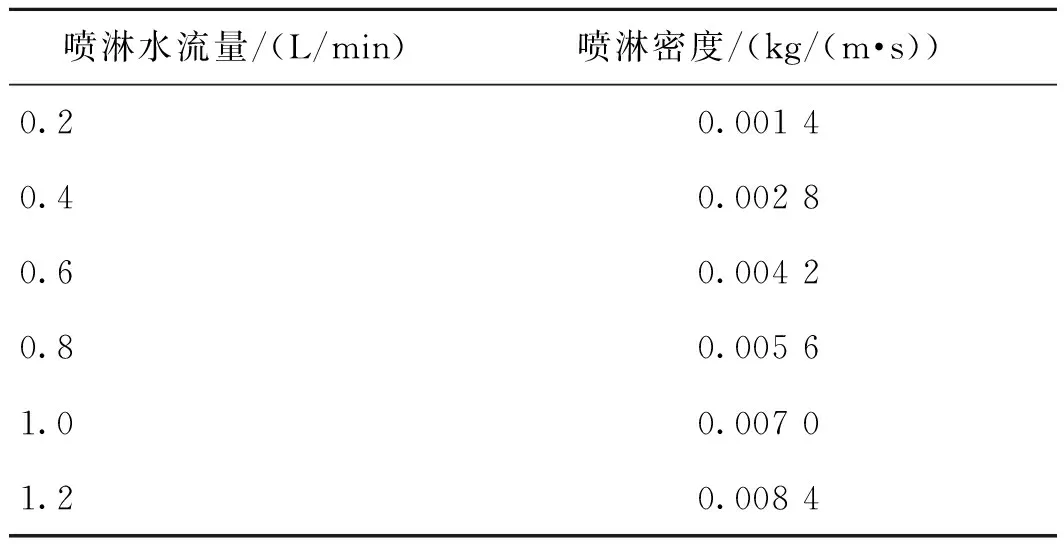

设定空气湿球温度为18.11 ℃,冷却水流量为0.18 m3/h,循环水温度为23 ℃,迎面风速分别为2.8、3.1、3.4 m/s三种工况,喷淋水流量自0.2 L/min开始,每隔0.2 L/min增至1.2 L/min进行对比实验,将测得的喷淋水流量换算为喷淋密度,对照如表2所示,总热流密度随喷淋密度的变化如图7所示。

表2 喷淋水流量与喷淋密度对照表Tab. 2 Comparison table of spray water flow and spray density

由图7可知,总热流密度在2.974 ~ 4.131 kW/m2间变化,喷淋密度由0.001 4 kg/(m·s)逐渐增至0.005 6 kg/(m·s)时,迎面风速为2.8、3.1、3.4 m/s工况下的总热流密度分别上升了34.8%、36.5%、35.5%,当喷淋密度超过0.005 6 kg/(m·s)增至0.008 4 kg/(m·s)时,总热流密度呈下降趋势。这是由于在喷淋密度较小时,椭圆管外表面没有完全被水膜包裹,水膜与空气间接触面积较小;随着喷淋密度逐渐增大,椭圆管表面覆盖的水膜更加连续均匀,有利于空气与水膜间的传热传质;但喷淋密度进一步增大后,椭圆管表面水膜厚度随之增加,反而增大了传热热阻,所以总热流密度随着喷淋密度的继续增大而下降。当喷淋密度为0.005 6 kg/(m·s)时,总热流密度达到峰值,为本实验系统最佳喷淋密度。

图7 总热流密度随喷淋密度的变化Fig. 7 Variation of total heat flux with spray density

4.3 湿球温度的影响

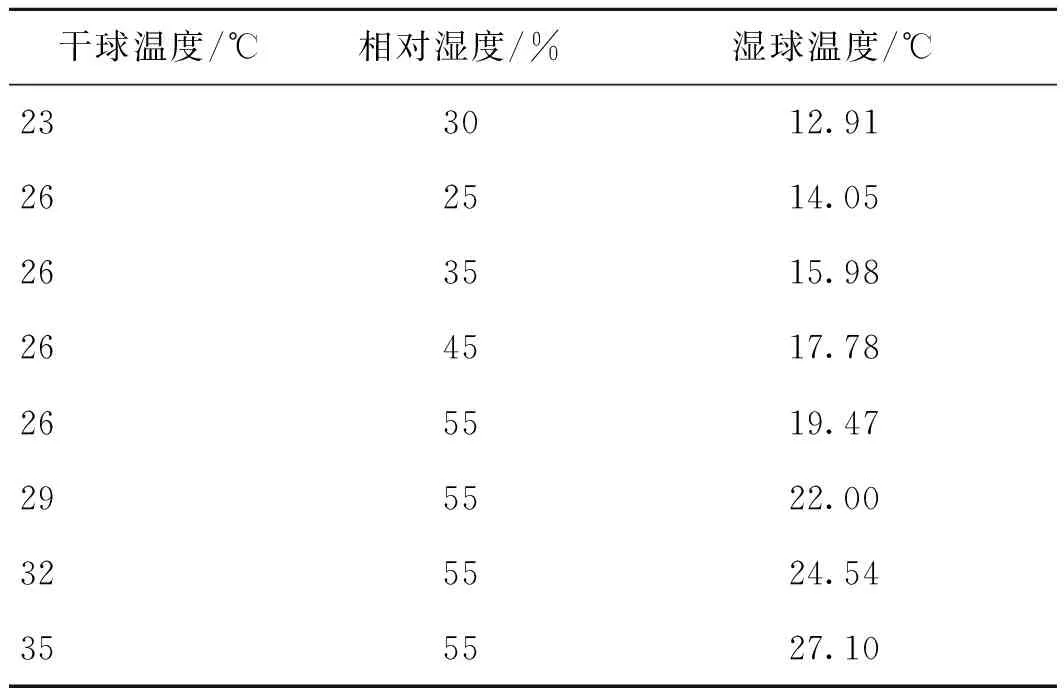

设定迎面风速为3.1 m/s,喷淋密度为0.005 6 kg/(m·s),喷淋水温度为23 ℃,冷却水流量为0.18 m3/h,通过调节入口空气温湿度获得不同的湿球温度,空气参数对照如表3所示,分别对8组不同湿球温度的空气进行实验,结果如图8所示。

表3 空气参数对照表Tab. 3 Comparison table of air parameters

图8 热流密度随湿球温度的变化Fig. 8 Variation of heat flux with wet-bulb temperature

由图8可知,外热流密度和总热流密度均随湿球温度的升高而减小,而内热流密度随湿球温度的升高而增大。当湿球温度由12.91 ℃逐渐升至27.10 ℃时,外热流密度由3.513 kW/m2降至1.143 kW/m2,下降67.5%,内热流密度由17.354 kW/m2增至25.597 kW/m2,上升47.5%,总热流密度从4.486kW/m2降至2.862 kW/m2,降低36.2%。该冷凝器外传热过程的主要驱动力为椭圆管外水膜表面上饱和湿空气与入口空气间的焓差,对于相同温度的空气,若相对湿度越低,则湿球温度越低,入口空气的焓值越低,水膜与空气热质交换的驱动力越大,冷凝器的传热性能越强,所以外热流密度随空气湿球温度的升高而减小。而随着外热流密度降低,内传热过程圆管中冷却水带走的热量增多,内热流密度逐渐增大,但内传热过程增大的热量小于外传热过程减小的热量,故总热流密度处于下降趋势。此外,由于该套管式冷凝器存在内传热过程,总热流密度的下降幅度较小,而对于只有单管的常规蒸发式冷凝器,空气湿球温度升高将导致其传热性能显著下降,因此在空气湿球温度较高的工况下,椭圆形套管-管翅式蒸发式冷凝器的传热性能优于常规蒸发式冷凝器。

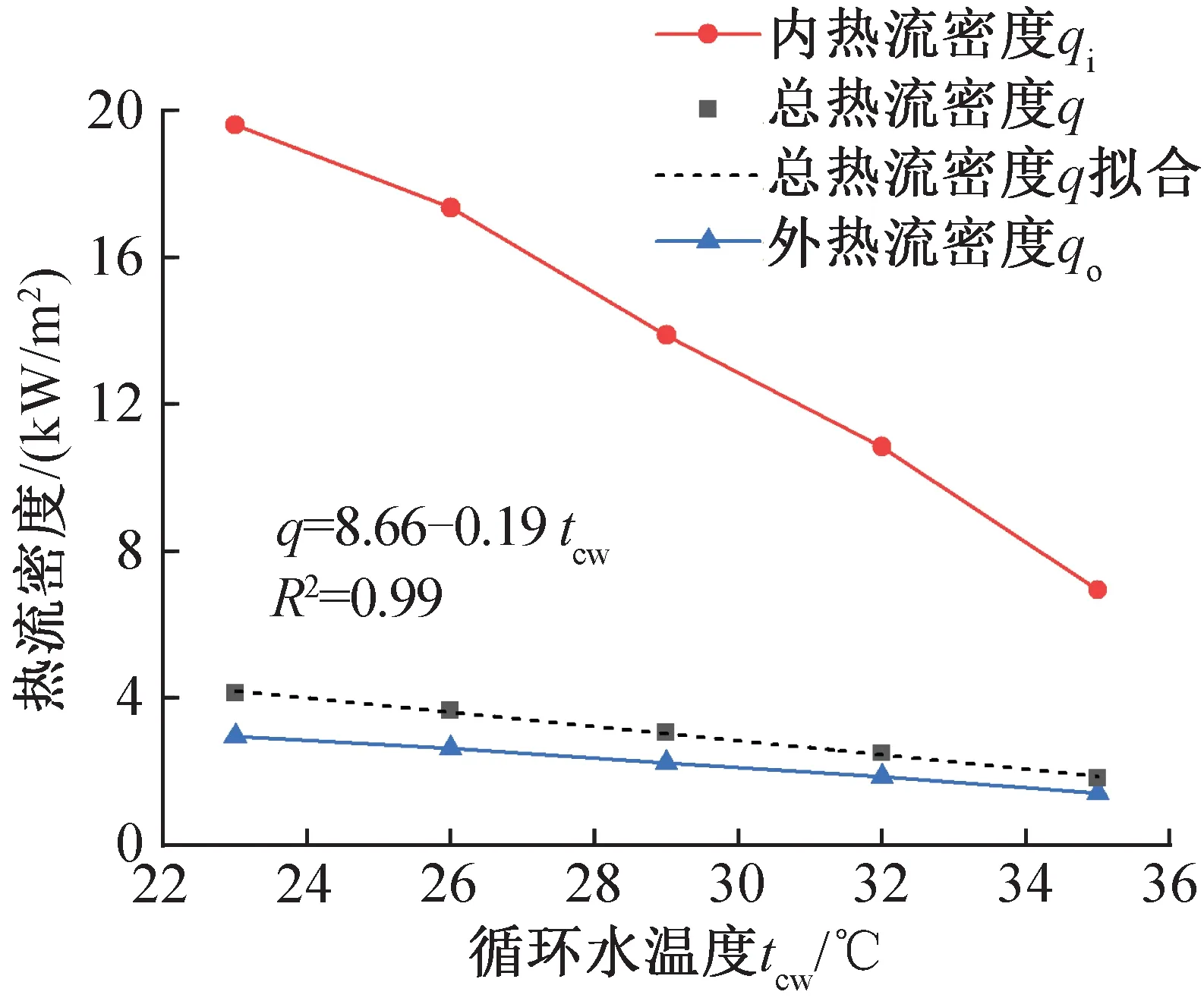

4.4 循环水温度的影响

图9 热流密度随循环水温度的变化Fig. 9 Variation of heat flux with circulating water temperature

由图9可知,随着循环水温度由23 ℃升至35 ℃,外热流密度由2.967 kW/m2降至 1.418 kW/m2,降低52.2%,内热流密度由19.610 kW/m2降至6.941 kW/m2,降低率高达64.6%,总热流密度由4.131 kW/m2降至1.807 kW/m2,下降56.3%,可知循环水温度的升高会同时抑制该冷凝器的内、外传热过程。因为在外传热过程中,喷淋水温度上升使椭圆管表面水膜的温度升高,水膜与制冷剂间的温差减小,传热驱动力减小,冷凝器向外的传热量减少;在内传热过程中,因为冷却水温度升高,冷却水与制冷剂间的显热传热量减少,且随着水温逐渐上升,内热流密度下降的趋势越来越显著。由此可知,循环水温度的上升将导致冷凝器的传热性能急剧下降。

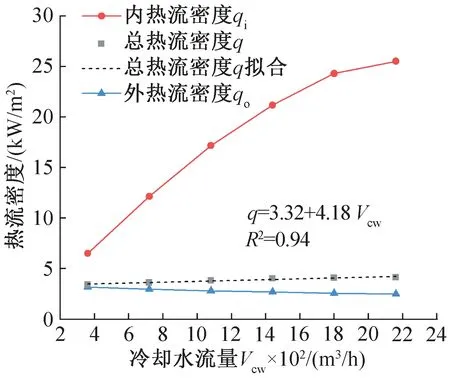

4.5 冷却水流量的影响

设定迎面风速为3.1 m/s,喷淋密度为0.005 6 kg/(m·s),湿球温度为18.11 ℃,循环水温度为23 ℃,调节冷却水流量自0.036 m3/h开始,每隔0.036 m3/h增至0.216 m3/h进行对比实验,结果如图10所示。

图10 热流密度随冷却水流量的变化Fig. 10 Variation of heat flux with cooling water flow rate

由图10可知,随着冷却水流量的增大,内热流密度与总热流密度均呈逐渐上升趋势,而外热流密度则稍有下降。当冷却水流量由0.036 m3/h增至0.216 m3/h时,外热流密度由3.177 kW/m2降至2.514 kW/m2,降低20.8%,而内热流密度由6.508 kW/m2升至25.510 kW/m2,升高了2.92倍,总热流密度由3.411 kW/m2增至4.131 kW/m2,增大21.1%。可知增大冷却水流量将大幅提高内热流密度进而提升总热流密度。这是因为随着冷却水流量增大,冷却水流速加快,强化了冷却水与圆管间的换热,内传热过程带走的热量迅速增大,冷凝器的冷凝温度降低,冷凝负荷开始增大,而外传热过程带走的热量就会减小,但总热流密度在增大。

结合图8~图10可知,该冷凝器宜在低湿球温度、低循环水温度、大冷却水流量的工况下运行,各工况的内热流密度远大于外热流密度,因为管外设置翅片,外传热面积为内传热面积的7.2倍,计算得出的外热流密度较小。选取总热流密度最大的工况,图8中当湿球温度为12.91 ℃时,内热流密度为外热流密度的4.9倍,而外传热量为内传热量的1.5倍;图9中当循环水温度为23 ℃时,内热流密度为外热流密度的6.6倍,而外传热量为内传热量的1.1倍;图10中当冷却水流量为0.216 m3/h时,内热流密度为外热流密度的10.1倍,内传热量为外传热量的1.4倍。可知该冷凝器在湿球温度低、循环水温度低的工况下,外传热量更多;而在冷却水流量大的工况下,内传热量更多。

5 结论

本文搭建了椭圆形套管-管翅式蒸发式冷凝器实验系统,采用控制变量法分别研究了迎面风速、喷淋密度、湿球温度、循环水温度以及冷却水流量变化对该冷凝器传热性能的影响,得到如下结论:

1)冷凝器的总热流密度随迎面风速和喷淋密度变化的趋势均为增大到某峰值后稍有减小,本实验系统的最佳迎面风速和喷淋密度分别为3.1 m/s和0.005 6 kg/(m·s);管外空气压降随迎面风速的增大迅速增加,最佳喷淋密度下的压降增大8倍,不同喷淋密度下的压降相差较小,主要受迎面风速影响。

2)随着空气湿球温度升高,冷凝器的外热流密度减小67.5%,而内热流密度增大47.5%,依靠内传热过程的增强,冷凝器性能良好;随循环水温度升高,冷凝器的外热流密度降低52.2%,内热流密度降低率高达64.6%,对冷凝器内传热过程抑制更严重,传热性能急剧下降;随冷却水流量增大,冷凝器的内热流密度大幅提高2.92倍,总热流密度增大21.1%,传热性能显著增强。

3)该冷凝器宜在低湿球温度、低循环水温度、大冷却水流量的工况下运行。在湿球温度最低12.91 ℃、循环水温度最低23 ℃时,外传热量分别占总传热量的59.3%、52.1%;而在冷却水流量最大0.216 m3/h时,内传热量占总传热量的58.5%。

本文受陕西省自然科学基金(2018JM5084)和陕西省建设厅建设科技计划管理项目(2015-K14)资助。(The project was supported by the Natural Science Foundation of Shaanxi Province (No. 2018JM5084) and Shaanxi Province Housing and Urban Rural Construction Science and Technology Project(No.2015-K14).)