盾构隧道施工同步注浆材料流动性测试方法及影响因素分析

2022-06-09黄大维罗仲睿罗文俊徐长节石海斌

黄大维,罗仲睿,罗文俊,徐长节,石海斌,张 丽

(1.华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌 330013;2.华东交通大学 轨道交通基础设施性能监测与保障国家重点实验室,江西 南昌 330013;3.天津铁道职业技术学院 铁道工程学院,天津 300240)

在盾构施工过程中,因盾构机刀盘的直径大于盾构隧道的外径,隧道与其周围地层之间会存在一定的空隙,为了防止盾构隧道周围地层相对隧道发生径向位移而导致地表沉降,在盾构掘进施工过程中同步注浆极其关键。在同步注浆过程中,为了更好地填充隧道与地层之间的空隙,注浆材料在盾尾出浆口位置要有足够的压力,而此压力由注浆泵提供并通过注浆管传递至出浆口位置;同时为防止注浆材料超孔压消散而发生固结压缩变形,应尽量减少注浆材料中的含水量及粉细颗粒成分含量。然而,注浆材料中含水量及粉细颗粒成分含量的减少又将降低注浆材料的流动性,从而增加注浆材料在注浆管中的压力损失,导致出浆口位置的浆液压力减小,甚至发生注浆管堵塞问题。由此可见,注浆材料在注浆管中的流动性与固结压缩变形存在矛盾的关系,即注浆材料的含水量及粉细颗粒成分含量越多,其流动性越好,相同注浆泵压力作用下盾尾出浆口位置的浆液压力越大,地层注浆也越饱满,但注浆材料因超孔压消散而发生的固结压缩变形也越大。在确保盾尾出浆口位置浆液压力的情况下,应尽量减少注浆材料的含水量及粉细颗粒成分含量,因此,应该探明注浆材料流动性的影响因素。

现有的注浆材料流动性通常通过稠度仪进行测试[1−5],以试锥10 s后的沉入深度表示稠度结果(试锥高度为145 mm,锥底直径为75 mm、试锥连同滑杆的重量应为300 g)。张爱玲等[6]阐述了试杆法测试水泥稠度的原理和方法,通过标准试杆在不同含水量浆液中的沉入深度来判断净浆是否达到标准稠度。然而,采用稠度仪或试杆法测试时,人为操作控制水平对试验结果影响很大,试验结果的随机性也很大[7],而且试锥10 s后的沉入深度与浆液在注浆管内的流动阻力并无直接关系。因此,如何对注浆材料的流动性进行科学合理的测试,从而评价其在注浆管中的流动性,需要有新的突破。

在盾构隧道同步注浆材料的流动性方面,万泽恩等[8]、Liu 等[9]及 Cui等[10]阐述了不同配比同步注浆材料的流动性;黄德楷等[11]、Zhong等[12]、Gao等[13]、Fang等[14]分析了粉煤灰、膨润土等原材料用量对同步注浆材料流动性的影响;金立忠等[15]、Chen 等[16]、宋天田等[17]通过分析各组分材料对浆液的凝结时间、稠度等的影响程度,实现了根据实际施工要求配制所需的注浆材料;曾剑锋[18]通过室内试验对海域环境中同步注浆材料的物理力学性质、充填扩散特性进行了分析。在注浆材料配制方法与应用方面,周晔等[19]提出了以超细水泥、水玻璃、增钻剂、减水剂和絮凝剂等为原材料配制新型注浆材料的方案;游永锋[20]从同步注浆浆液配合比入手,采用通过试验改进配合比的方法,研究了配合比对同步注浆浆液性能的影响;苟长飞[21]分析了不同类型的注浆材料对盾构施工过程中壁后注浆效果的影响;赵天石[22]、Cao 等[23]、Zhang等[24]、Wang[25]、Zhou等[26]通过试验,分析实际施工过程中材料配比对注浆效果的影响机制。然而,现有的同步注浆材料配置方法主要是针对具体的配比方案进行分析,并未阐明不同组分的注浆材料对其在注浆管内流动性的影响机理,即注浆材料的配比对其流动性影响方面总体处于经验法阶段。

本文研发了1套同步注浆材料在注浆过程中的流动性精准测量装置,从而实现对注浆材料在注浆管中流动性的测定和评价。通过理论分析与试验研究,阐明不同成分配比对注浆材料流动性的影响机理,并提出同步注浆材料配比方法。

1 流动性测试装置及方法

注浆材料流动性越好,则浆液在注浆管中的压力损失越小,相同注浆泵压力作用下浆液在盾尾出浆口位置的压力越大,对盾尾同步注浆饱满度越有利。由于暂无定量测试浆液流动性的装置,为此,设计了1套用于定量测量注浆材料浆液在注浆管中压力损失的装置,并经反复应用形成了相应的注浆材料浆液测试方法。

1.1 测试装置

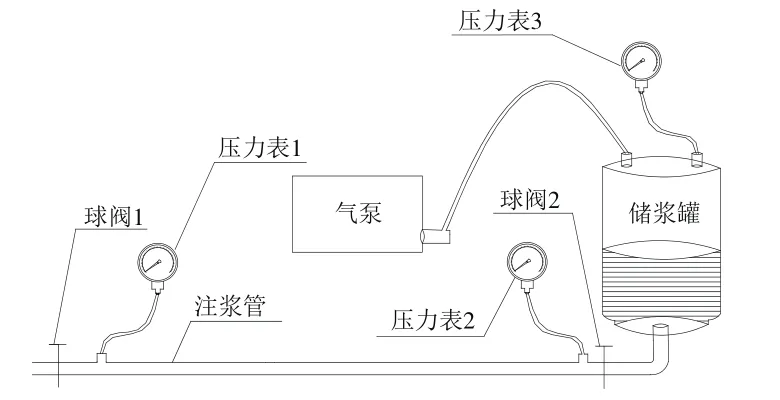

注浆材料在注浆管中压力损失测试装置示意图如图1所示。

图1 注浆材料流动性测试装置示意图

从图1可以看出:注浆管水平放置,在间隔一定距离的2个位置分别设置压力表进行浆液压力测量;为了给注浆管持续提供一定压力的浆液,在注浆管后端连接储浆罐,在储浆罐顶部连接气泵及压力表3,通过控制气泵及读取压力表3的压力来控制注浆材料的压力;在注浆管后端及前端均设置球阀,从而控制注浆材料是否流出以及注浆材料的流速。

浆液在注浆管中单位长度的压力损失ΔP为

式中:P1为压力表1的读数;P2为压力表2的读数;L为注浆管上压力表1与压力表2安装位置之间的距离。

根据上述设计思路,采用PVC管作为注浆管,其内径为2.3 cm(试验时浆液中的最大粒径应小于1/3注浆管内径,目的是防止多个大颗粒随机接触而发生卡管现象),外径为3.1 cm;在测试管的两端各连接1个电子压力表(精度为0.1 kPa)。压力表通过1个三通接头和1根透明软管连接于测试管上,分别与测试管两端的2个压力表连接的2个三通接头之间距离为2.1 m。测试装置实物图如图2所示。

图2 注浆材料流动性测试装置实物图

需要说明的是,本装置是根据上述原理进行加工而成,实际中可根据所选用的注浆管进行加工,随着后期不断规范化,可形成标准统一的注浆材料流动性测试装置。

1.2 测试方法

通过上述装置测试浆液的流动性时,主要操作步骤如下。

1)试验前准备

将注浆管水平安装。关闭图1中的球阀1,并向储浆罐内倒入清水,使清水从压力表的水管中流出,在确保管内无空气时安装压力表1和压力表2,并进行固定,使试验过程中压力表高度恒定(当压力表的水管内有空气时,在浆液流动测试过程中,因空气压缩性大,注浆材料易从三通位置部分进入压力表的水管中,从而影响压力测试精度)。打开图1中的球阀1,使储浆罐内清水全部流出,再关闭球阀1和球阀2。

2)储浆罐内倒入注浆材料

配制满足试验要求的注浆材料,待注浆材料拌制好后,将其倒入储浆罐内,然后安装储浆罐密封盖,并连接气泵及压力表3(管内不用充水)。为了防止注浆材料中存在部分未拌均匀的成分结团导致堵管而影响试验结果,在浆液倒入储浆罐内时,将浆液经过一定孔径的过滤网进行过滤(建议过滤网孔径与浆液中最大骨料的粒径相同)。

3)注浆材料流动性测试

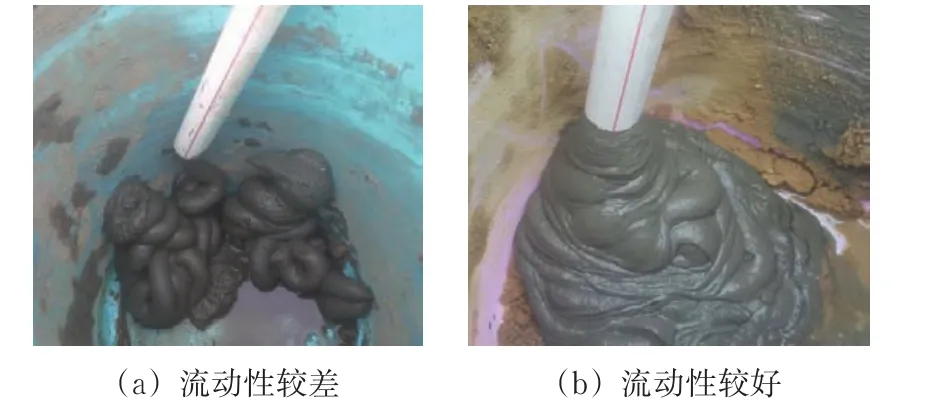

依次打开球阀2和球阀1,使注浆材料从储浆罐内流出,通过调节球阀1调控注浆材料的流速,并读取压力表1和压力表2的压力值。注浆材料流速不宜过大,从而使储浆罐内的注浆材料流动时间更长,方便读取压力表1和压力表2稳定后的数据。被测试材料进行多次试验,每次试验时使注浆材料的流速相同,最终取多次试验结果的平均值作为最终试验结果。试验时在注浆管尾部接住注浆材料,供再次试验或其他用途(图3为不同流动性浆液的流出情况)。

图3 出口位置不同流动性的浆液

4)设备清理与数据处理

试验完成后,对注浆材料流动性测试装置进行清理,防止浆液凝固导致装置无法正常使用,将安装压力表1和压力表2的水管拆除并清洗水管及注浆管,防止在三通位置残留浆液。对数据结果进行处理,通过式(1)计算出浆液在注浆管内单位长度的压力损失量。

2 流动性影响因素

盾构隧道施工所用的同步注浆材料主要有惰性浆液和可硬性浆液,无论何种浆液,均由不同粒径的颗粒成分和水组成,但由于各成分的比例不同,其流动性也不同。固体颗粒作用于注浆管内壁时产生较大的摩擦力,从而导致注浆材料在注浆管中发生注浆压力损失;由流体力学可知,水作为牛顿流体,当其作用于注浆管内壁时,由于流体具有一定的黏度,也将产生一定的摩擦力,但此摩擦力与固体颗粒产生的摩擦力相比要小得多。而盾构隧道施工所用的同步注浆材料属于典型的非牛顿体,其剪应力与速度梯度不符合牛顿黏性定律。注浆材料在注浆管内流动过程中产生的压力损失与注浆管长度、注浆管内径、注浆材料的流动速度及材料的本身性能等因素有关,且其关系十分复杂。为测试注浆材料在注浆管中压力损失情况,以注浆材料在注浆管中单位长度的压力损失作为衡量参数。

由工程经验可知,注浆材料中粗颗粒的表面棱角与注浆管内壁发生摩擦时,产生的压力损失较大;而细小颗粒与注浆管内壁发生摩擦时产生的压力损失较小,尤其细小颗粒与水形成浆液时,其摩擦产生的压力损失更小。为此,注浆材料分为2部分,一是粗颗粒,二是细颗粒与水组成的浆液。细颗粒与水组成的浆液的流动性也与含水量有关。对于含水量一定的浆液,当粗颗粒含量较少时,粗颗粒悬浮在浆液中,注浆材料在注浆管中流动时粗颗粒与注浆管内壁几乎不发生接触;随着粗颗粒含量增加,其与注浆管内壁发生接触概率增大,因此注浆材料在注浆管内的流动阻力也增大;当粗颗粒含量增加到在一定程度时,浆液在注浆管内无法流动,即发生堵管。

为了分析注浆材料的流动性,粒径大于0.075 mm的固体颗粒称为骨料,粒径小于0.075 mm的颗粒称为粉末,粉末与水混合形成浆液,将注浆材料视为以骨料与浆液组合而成。由经验可知,粉末与水混合形成的浆液润滑性好,因此在注浆管内流动时与注浆管内壁的摩阻力也小;而骨料的棱角与注浆管的内壁发生接触时,产生的摩阻力要大得多,且骨料含量越多,其与注浆管内壁发生接触的概率越大。

相同质量的骨料,含颗粒数量越多时,颗粒总表面积越大,因此骨料与注浆管内壁的接触也越多,为此分析骨料表面积对注浆材料流动性的影响。将骨料按照颗粒粒径分为6个区间:10~5 mm,5~2 mm,2~1 mm,1~0.5 mm,0.5~0.25 mm及0.25~0.075 mm(级配分析时过滤筛孔径分别为10,5,2,1,0.5,0.25及 0.075 mm)。为了计算骨料的表面积,做出如下假设:①各粒径区间的颗粒分布均匀,且各粒径区间内所有颗粒的平均粒径为该粒径区间的最大粒径与最小粒径的平均值,也称为中间颗粒粒径;②将配置同步注浆材料所需的所有固体颗粒的形状均近似为球体;③所有骨料的颗粒密度相同。

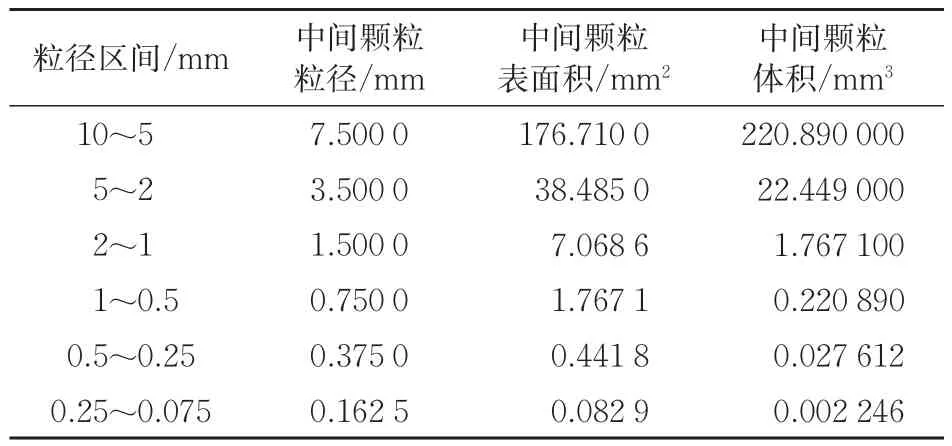

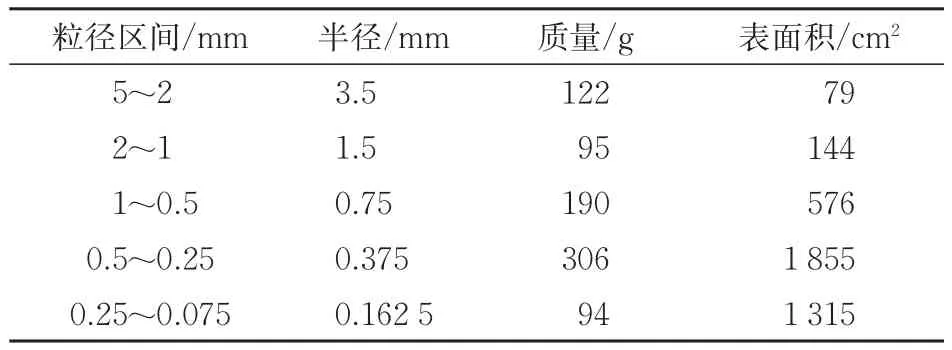

根据上述假定可以计算出各粒径区间内的中间颗粒粒径、表面积与体积,结果见表1。

表1 粒径区间的中间颗粒尺寸

注浆材料中骨料的表面积与浆液体积的比值称为注浆材料的表体比,可作为注浆材料流动性的主要影响参数,其计算式为

式中:λ为注浆材料的表体比,即注浆材料中骨料颗粒表面积与浆液体积的比值;s为注浆材料中骨料颗粒表面积,m2;V为注浆材料中浆液体积,m3,即粉末与水的混合体的体积,可根据浆液密度计算得到。

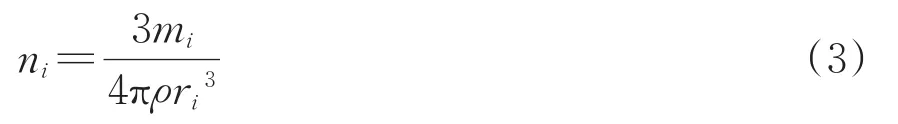

根据某个粒径区间i内所有颗粒的质量mi,得到该粒径区间颗粒数量ni的计算式为

式中:ρ为骨料颗粒密度;ri为粒径区间i的中间粒径的一半,即中间颗粒假设为球体时的球体半径。

由此得到粒径区间i颗粒表面积si为

3 试验方案

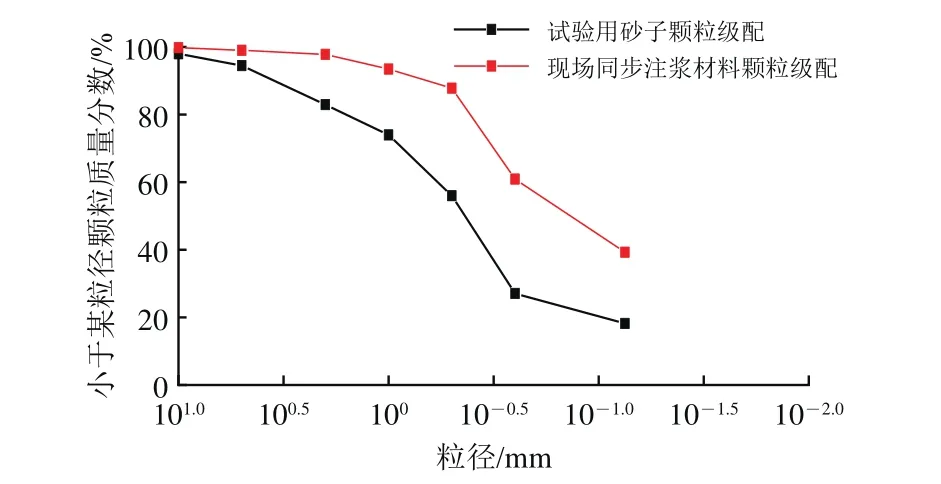

对盾构隧道施工现场所用的同步注浆材料进行取样,其成分质量配比为:水泥∶粉煤灰∶膨润土∶水∶砂=1∶5∶1.25∶5.45∶10.5;同步注浆材料对应的含水率为33.8%。取1 100 g同步注浆材料进行水洗法颗粒分析,将过滤后的颗粒烘干并称重得到颗粒级配曲线如图4所示。对于固体成分,粉末占比59.2%,经反算分析发现,在质量配比中,骨料质量刚好等于砂子的质量,即用于配制同步注浆材料的砂子中颗粒粒径均大于0.075 mm。

图4 不同材料的颗粒级配曲线

在不同配比浆液试验研究时,将水泥、粉煤灰、膨润土的配比固定,再增加不同含量的砂子(即增加骨料配比)。对实验室所用的砂子进行颗粒分析试验,得到其级配曲线如图4所示。

经测试,砂子的颗粒密度为2.64 g·cm−3,根据其颗粒分析结果得到砂子中骨料各粒径区间的表面积见表2。

表2 1 kg砂子中骨料各粒径区间颗粒特征

由表2可知:单位质量(1 kg)砂子中骨料的表面积为3 969 cm2;试验所用砂子中具有一定量小于0.075 mm的颗粒,其占比约为19%。

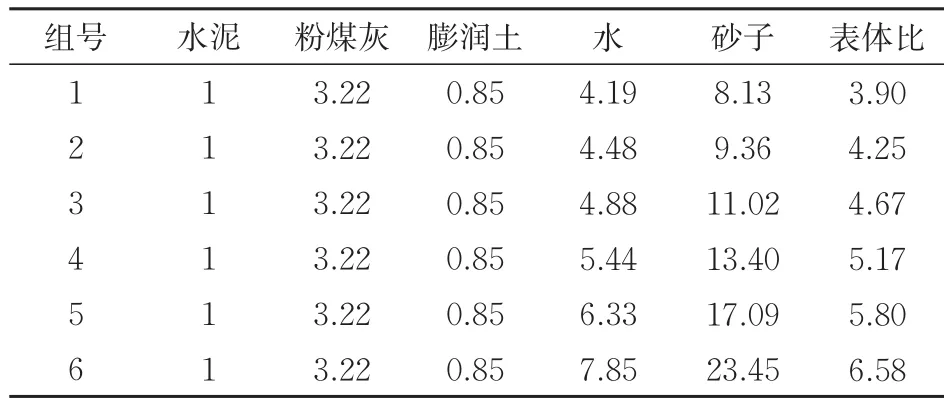

为此,在试样配制时,适当减小粉煤灰与膨润土的占比,将水泥∶粉煤灰∶膨润土的比例设置为1∶3.22∶0.85。

当直接往浆液材料中加入砂子时,因砂子吸水导致浆液材料稠度明显增大,流动性降低。这是因为骨料表面与浆液中的水结合后,导致浆液中的自由水减少,从而影响了浆液的流动性。为了确保增加骨料时不影响浆液中自由水的量,将砂子中的骨料泡水后再放置至无自由水滴出,测试其含水量约为21.2%,得到砂子中粉末的含水量约为44.2%,在配制不同注浆材料试样时,应使其中骨料和粉末的含水量基本保持这一水平。由于砂子中既有骨料又有粉末,因此在试样配制时若增加砂子的含量,对应的需要增加水。试验中配制浆液密度均为1.6 g·cm−3的6组试样,各配比试样及其表体比见表3。

表3 浆液原材料质量比及浆液表体比

4 注浆材料流动性能测试与分析

4.1 现场同步注浆材料

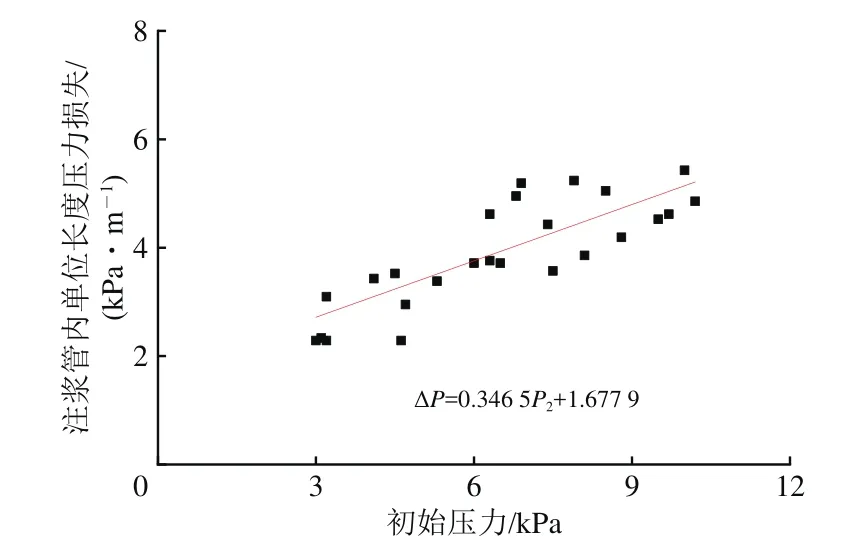

根据现场同步注浆材料的配比,计算得到其表体比为5.09。采用1.1节的流动性测试装置,对现场的同步注浆材料进行流动性测试,得到不同初始压力时对应的注浆管内单位长度的压力损失,并对试验数据进行线性拟合,结果如图5所示。

图5 现场用同步注浆材料流动性测试结果

从图5可以看出:当注浆管中初始压力P2增大时,注浆材料在注浆管中的流动速度增大,单位长度的压力损失也越大。

4.2 本文配制的注浆材料

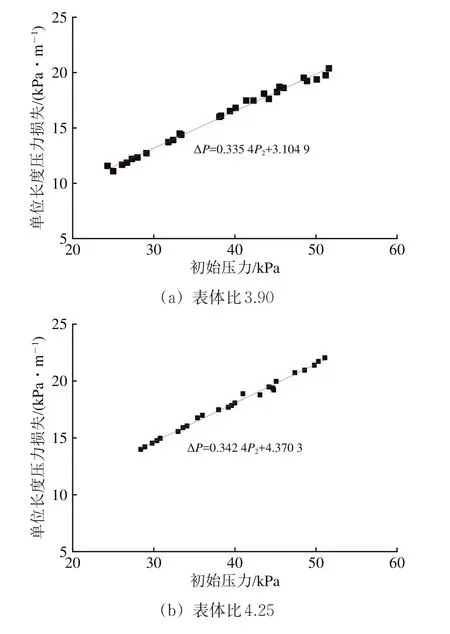

采用1.1节的流动性测试装置对配制的注浆材料试样进行流动性测试,结果如图6所示。

图6 不同表体比的注浆材料试样流动性测试结果

从图6可以看出:配制的注浆材料试样在注浆管内单位长度的压力损失与注浆管的初始压力呈显著的线性关系,即随着注浆管的初始压力增大,注浆材料流动速度增大,其在注浆管中单位长度的压力损失也越大。

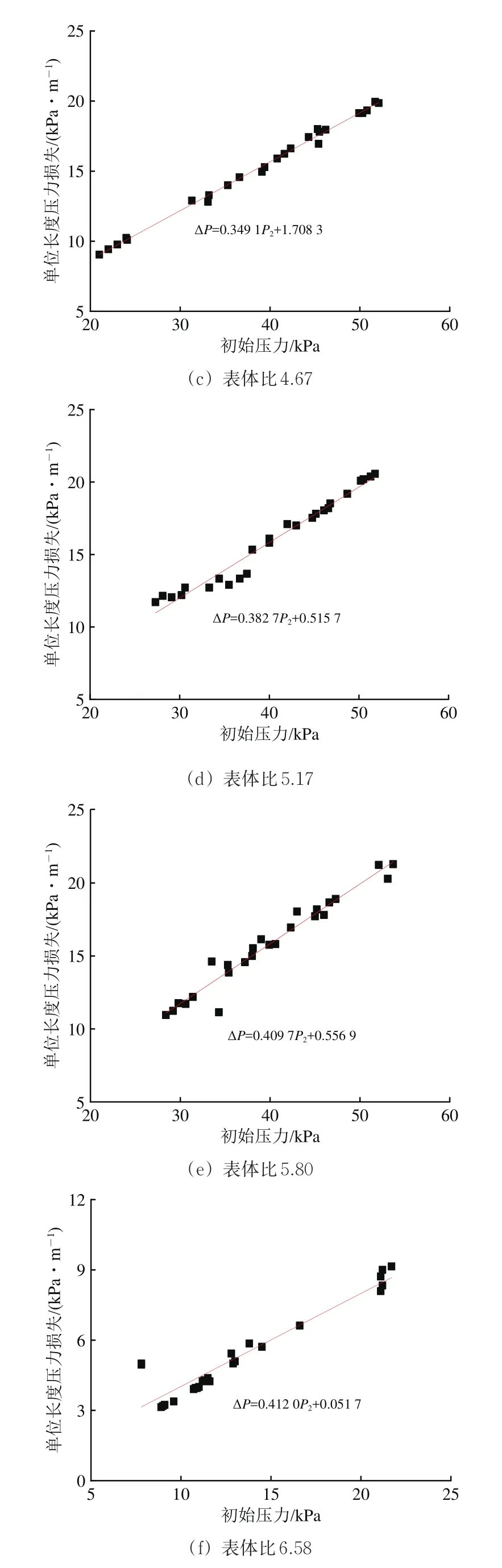

将图6中不同表体比同步注浆材料的流动性试验数据绘制成散点图并进行线性拟合,拟合直线的斜率可以客观反映该组同步注浆材料在注浆管内流经一定长度后的压力损失与初始压力之间的关系,因此,将拟合直线的斜率定义为同步注浆材料的特征值,用以定量表征某一表体比同步注浆材料的流动性。特征值越大,说明注浆材料流经单位长度后的压力损失越大。6组不同表体比注浆材料特征值与表体比的关系曲线如图7所示。

图7 同步注浆材料特征值与表体比关系曲线

注浆材料中骨料含量越多,骨料与注浆管内壁发生接触的概率也越大,骨料的棱角与注浆管内壁摩擦阻力也越大。由此可知,注浆材料中骨料含量越多,其在注浆管内单位长度的压力损失也越大。

注浆管内单位长度的压力损失与注浆管的初始压力关系方面,配制的注浆材料试验结果与采用现场所用同步注浆材料的测试结果一致,即随着注浆管的初始压力增大,在注浆管中单位长度的压力损失也越大。现场同步注浆材料的表体比为5.09,其特征值为0.346 5,与图7中的曲线结果非常接近。相互验证表明,试验装置可行,且采用注浆材料表体比作为注浆材料流动性的主要影响参数合理。

同时由试验研究可知,为了使同步注浆材料在受到同等初始压力的条件下表现出更好的流动性,一方面可以适当减少注浆材料中骨料的占比,以降低骨料与注浆管内壁发生摩擦的概率,从而减小注浆材料在流动过程中所受的摩阻力。另一方面也可以提高注浆材料中浆液的体积,使注浆材料整体表现出更好的润滑性,通过提高注浆材料的含水率和细颗粒的含量来提高注浆材料的流动性。

5 结 论

(1)基于传统以稠度仪测试结果评价注浆材料流动性的不足,研发了1套测试注浆材料流动性的装置,利用该装置可直接测得浆液在注浆管内的压力损失,并提出以注浆材料在注浆管中单位长度的压力损失作为注浆材料流动性评价指标。

(2)注浆材料的表体比为分析注浆材料流动性的主要影响参数,通过相关理论假设得到了注浆材料表体比计算方法。

(3)采用本文研制的装置分别对现场所用同步注浆材料和室内配制不同表体比的注浆材料试样进行流动性测试结果表明,注浆材料在注浆管内单位长度的压力损失随着初始压力的增大而增大,且变化趋势呈近似线性关系。同时说明了研制的测试装置可行。

(4)对水泥∶粉煤灰∶膨润土的比例为1∶3.22∶0.85、粉末颗粒的含水量约为44.2%、骨料含量不同的6组注浆材料(表体比分别为3.90,4.25,4.67,5.17,5.80及6.58)进行流动性测试试验分析,结果表明骨料含量越多,即注浆材料的表体比越大,其在注浆管内单位长度的压力损失也越大。