35~40 t轴重重载铁路钢轨验证试验及适应性研究

2022-06-09张银花高振坤冯子凌周韶博

石 彤,张银花,高振坤,冯子凌,周韶博,杨 光

(中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

大轴重重载运输已成为世界铁路发展的重要方向之一。美国重载铁路货车轴重为32.4~35.7 t,巴西、澳大利亚等国运输铁矿石重载铁路轴重大于35 t,其中FMG铁路轴重已达40 t[1−2]。我国大秦铁路是世界上年运量最大的铁路,主要运行25 t轴重货车,于2014年开始运行27 t轴重的C80E型货车[3−4]。2014年8月,我国首列 30 t轴重重载列车在朔黄铁路开行成功。随后,30 t重载铁路标准建设在瓦日铁路、浩吉铁路成功应用。重载铁路货车轴重不断增大对具有承载和导向作用的钢轨提出更高要求。针对国内港口至内陆的铁矿石、煤等大宗货物运输专用线路的建设,以及国内高强钢轨在国外重载线路的出口应用,我国急需建立35~40 t轴重重载铁路用钢轨的设计标准,以推动我国重载铁路技术的发展以及铁路“走出去”战略的实施。35~40 t轴重重载铁路用钢轨设计关键指标需要在试验线上进行验证试验,以判定钢轨及焊接接头的适应性,从而综合各因素来提出钢轨设计指标。

近些年来,美国、巴西、加拿大等国家在大轴重重载运输技术方面为解决轴重增大对基础设施的破坏问题,研究了高强钢轨、廓形优化、钢轨焊接和修复、检测监测、科学养护等系列技术,取得了显著成果;采用强化的轨道结构、实施预防修和状态修等综合技术,使重载钢轨的服役寿命大幅延长[2,5]。我国对27和30 t轴重包括钢轨在内的轨道部件已进行过系统性的研究,并形成了成熟的技术体系及标准[3,6−9],也开展了 35~40 t轴重轨道部件的研究[10−13],但尚无对35~40 t轴重钢轨的系统性研究。

本文在铺设于美国交通技术中心(Transporta⁃tion Technology Center,Inc.,TTCI) 的服役设备加速测试试验线(Facility for Accelerated Service Testing,FAST)上开展35~40 t轴重实车验证试验,通过长期跟踪观测,分析钢轨伤损变化规律,与大秦重载铁路钢轨的服役情况进行对比,参照现行铁路线路修理规则,研究钢轨在35~40 t轴重条件下的适应性。

1 试验方案

U78CrV热处理(U78CrVH)钢轨是目前国内研发成功且广泛使用的适合重载条件和小半径曲线的高强钢轨,在大秦铁路R800的曲线段,使用寿命可达1 200 Mt通过总质量,在直线段,使用寿命达1 500 Mt及以上通过总质量[6]。因此,试验时选择强度等级为1 280 MPa的U78CrVH钢轨。考虑在美国TTCI进行实车验证试验,考虑轮轨匹配关系,钢轨轨型选择68 kg·m−1,廓形选择136RE。

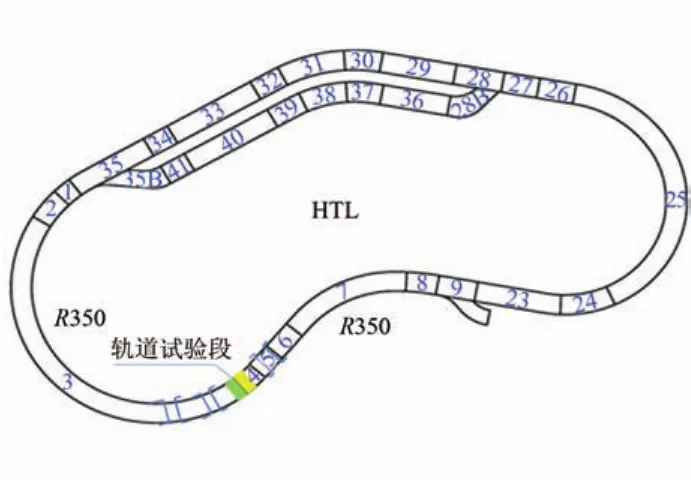

试验段选取TTCI FAST试验线上大轴重环线(High Tonnage Loop,HTL)区段3的圆曲线和区段4的缓和曲线,曲线半径约为350 m,超高102 mm,长度约100 m(圆曲线和缓和曲线各占50 m)。试验段在测试线上的位置如图1所示。图中:轨道上的数字表示区段编号;黄色和绿色部分为本文试验区段。

图1 TTCI HTL测试线试验段位置示意图

试验段共铺设18支68 kg·m−1U78CrVH钢轨,每支长度约11.9 m;共焊接20个接头,包括16个闪光焊接接头和4个铝热焊接接头,焊后不进行热处理。钢轨的闪光焊接施工由美国Holland公司承担,铝热焊接施工由TTCI承担,铁科院集团公司提供铝热焊接装备、焊剂和工艺参数。

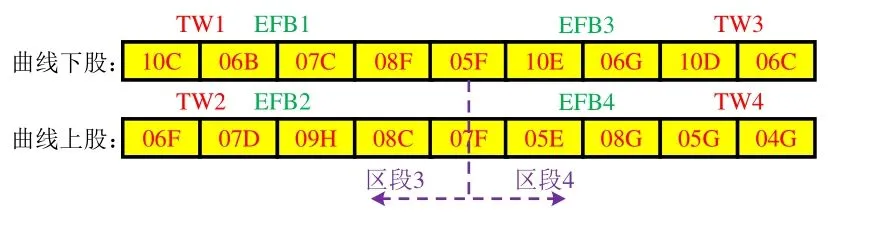

试验钢轨编号及铺设情况示意图如图2所示。

图2 U78CrVH钢轨编号及铺设情况示意图

选取10支钢轨进行母材跟踪测试,分别是曲线下股的编号10C,07C,05F,06G,06C和相对应曲线上股的06F,09H,07F,08G,04G;选取4个闪光焊接接头进行跟踪测试,分别是曲线下股的编号EFB1,EFB3和相对应曲线上股的EFB2,EFB4;选取4个铝热焊接接头进行跟踪测试,分别是曲线下股的编号TW1,TW3和相对应曲线上股的TW2,TW4。

2018年9月—2020年4月期间,试验钢轨参加TTCI开展的35.7 t轴重结构部件考核试验和40 t轴重结构部件动力学性能测试试验。在考核试验过程中,对钢轨和焊接接头的服役性能和伤损进行跟踪观测。整个试验累积通过总质量为254 Mt。

2 钢轨服役性能及伤损变化规律

2.1 钢轨母材磨耗

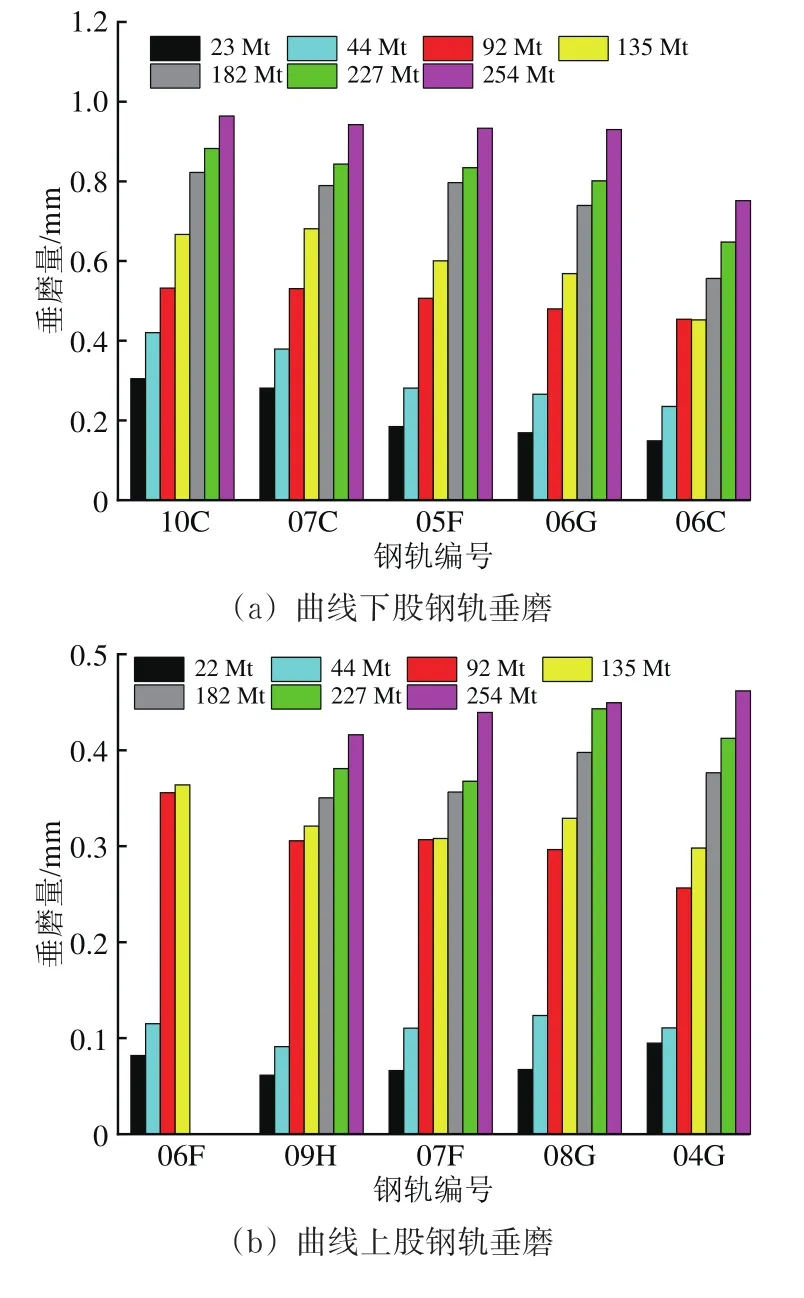

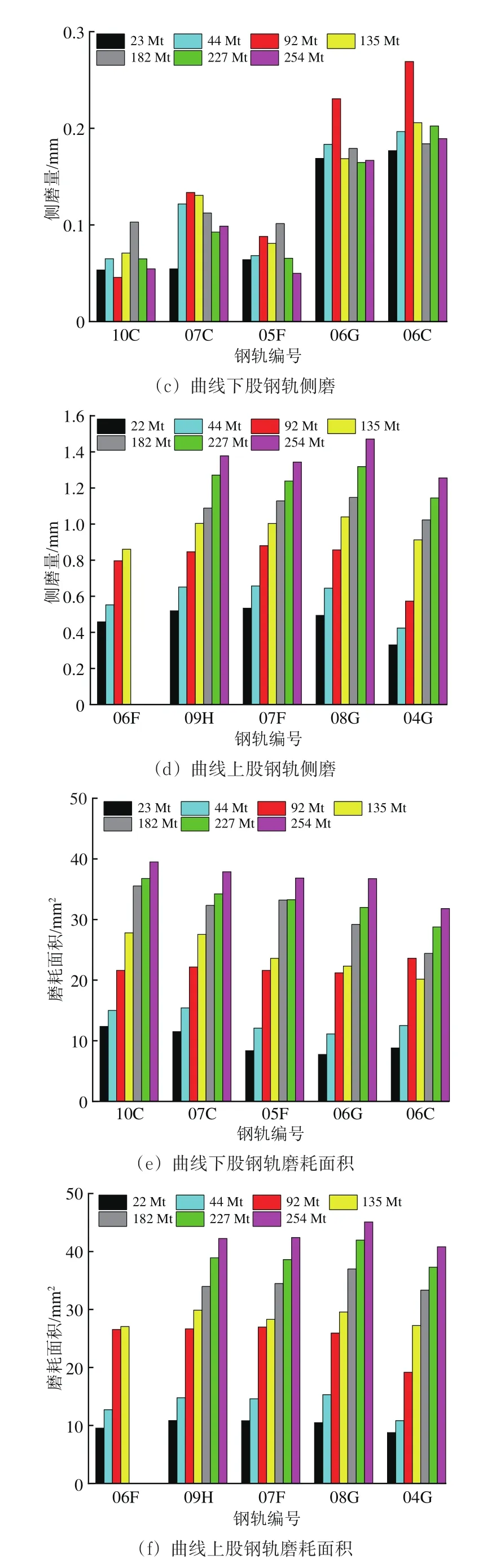

分别在通过总质量达到23,44,92,135,182,227及254 Mt时,对选取的10支钢轨母材进行轨头垂磨、侧磨、磨耗面积测试,结果如图3所示。编号为06F的钢轨和其对应的铝热焊接接头在通过总质量为127 Mt时一同被移出轨道,因此没有其后期数据。

图3 钢轨磨耗

从图3可以看出:随着通过总质量的增加,钢轨磨耗逐渐增大;曲线下股钢轨垂磨平均值为0.90 mm,磨耗速率为0.003 6 mm·Mt-1;曲线上股钢轨侧磨平均值为1.36 mm,磨耗速率为0.005 4 mm·Mt−1;整体上看,在相同通过总质量、相同位置处,曲线下股垂磨大于曲线上股,曲线上股侧磨大于曲线下股;对于磨耗面积,曲线上股略大于曲线下股。

2.2 闪光焊接接头硬度与磨耗

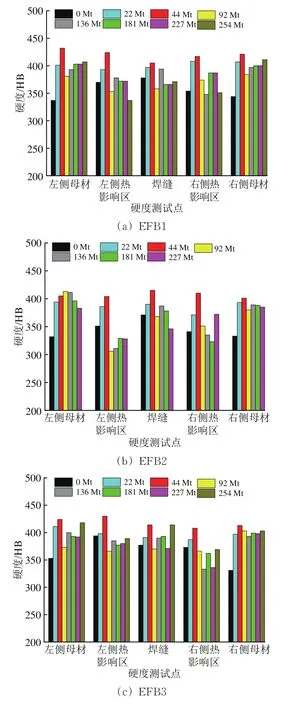

闪光焊接接头的踏面硬度测试结果如图4所示。EFB2和EFB4因疲劳伤损被切除,因此没有其后期数据。

图4 闪光焊接接头踏面硬度

从图4可以看出:在0~44 Mt,随着通过总质量的增加,闪光焊接接头踏面各区域硬度均有提高,这种提高与表面加工硬化有关;之后,随着通过总质量的继续增加,大部分硬度值先突然下降,再逐渐升高,然后再下降,之后又升高,这是由于试验线钢轨从未进行过打磨,在0~44 Mt通过总质量的过程中形成的踏面加工硬化层,在44~92 Mt通过总质量时被磨掉,磨掉后出现硬度突然下降的现象,之后再进入加工硬化过程,因此硬度值又逐渐升高,循环往复;4个闪光焊接接头在0 Mt时的焊缝中心硬度(平均值373 HB)高于母材硬度(平均值342 HB);随着通过总质量的增加,焊缝硬度变化不显著,但母材发生了加工硬化,在254 Mt时最高硬度达到418 HB,硬化率为12%~20%。

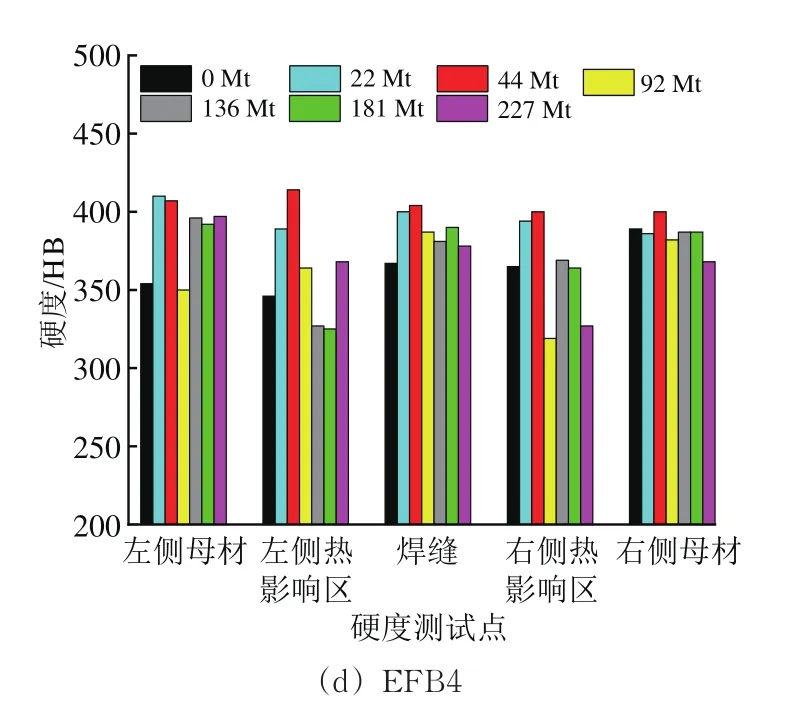

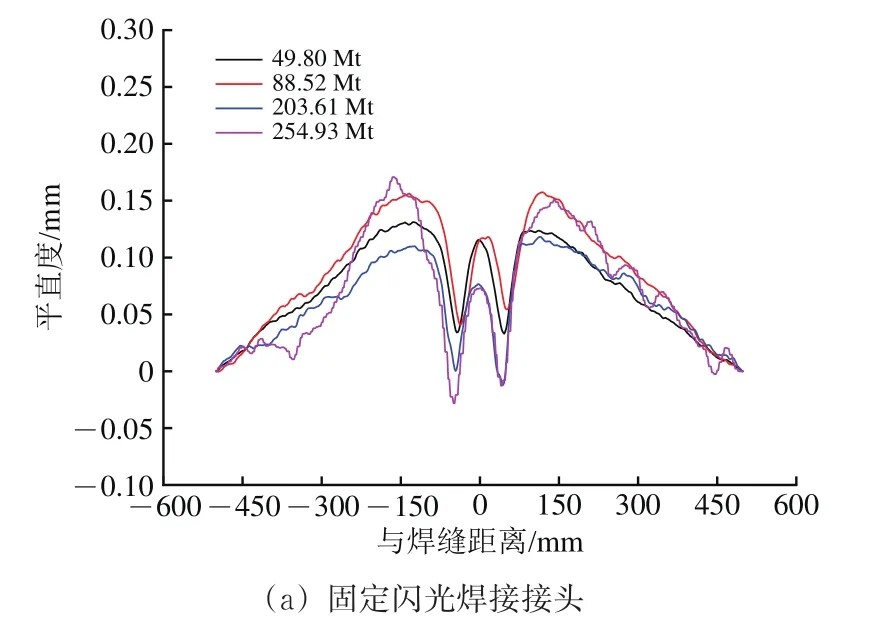

闪光焊接接头纵向不平顺的测量结果如图5所示。从图5可以看出:在焊接之后的初始阶段,EFB1,EFB2和EFB4为高接头,EFB3为低接头,4个接头轨顶面平直度满足标准要求,且EFB1呈现良好的抛物线形,EFB2,EFB3和EFB4具有一定程度的接头错边,4个接头轨顶面错边量满足标准要求;随着通过总质量的增加,闪光焊接接头在初始外观曲线的基础上出现不同程度的磨耗低塌;EFB1的磨耗低塌较严重,通过总质量0~254 Mt过程中,焊缝中心不平顺测量值由+0.15 mm降为−0.33 mm过程中,总变化量达0.48 mm;EFB3通过总质量0~254 Mt过程中,右侧热影响区总的磨耗低塌量为0.26 mm;EFB2和EFB4通过总质量0~227 Mt过程中,右侧热影响区总的磨耗低塌量分别为0.15和0.26 mm。

图5 闪光焊接接头纵向不平顺测量结果

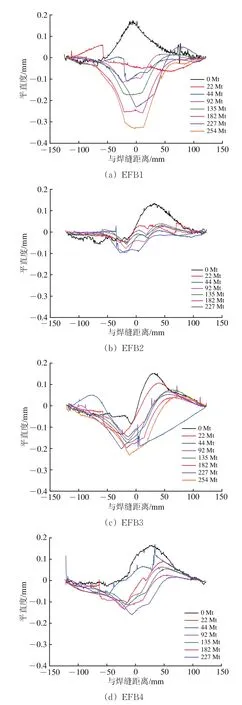

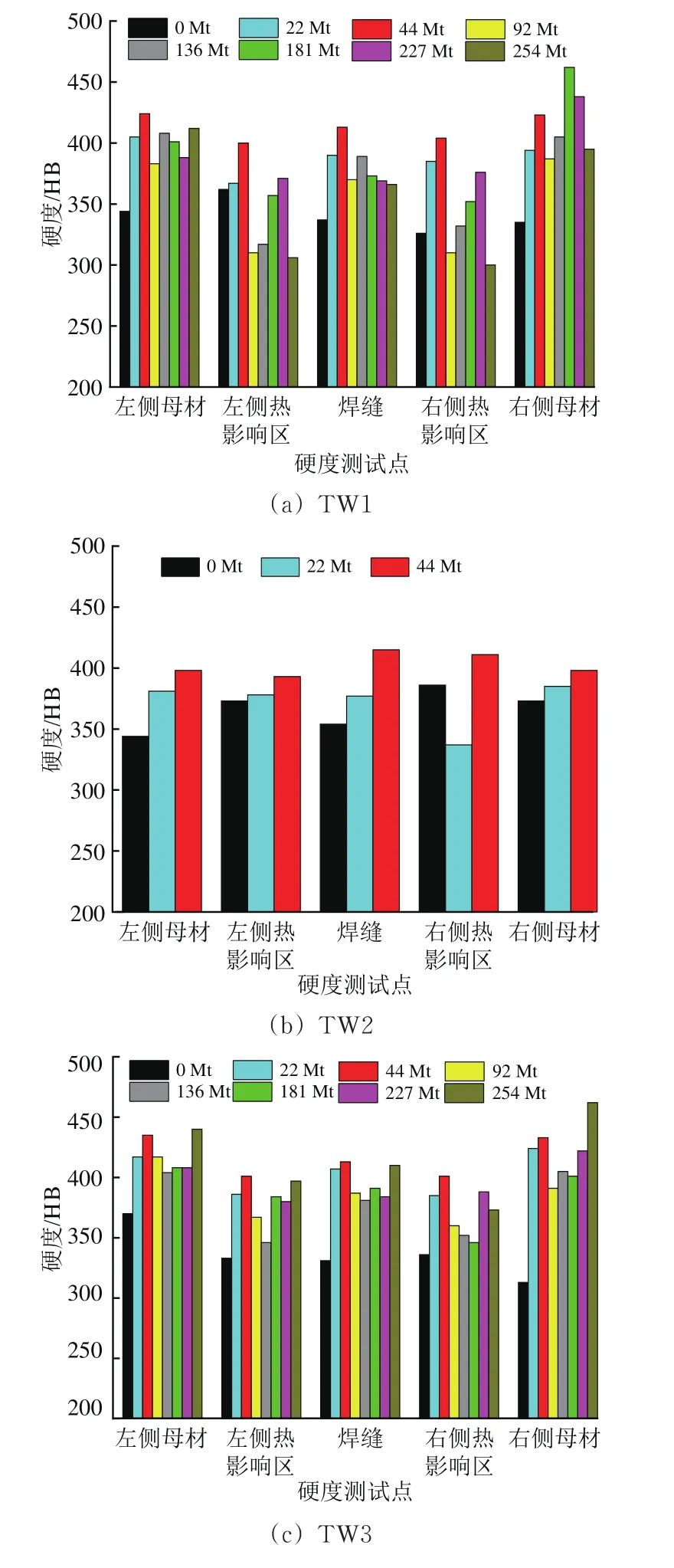

2.3 铝热焊接接头硬度与磨耗

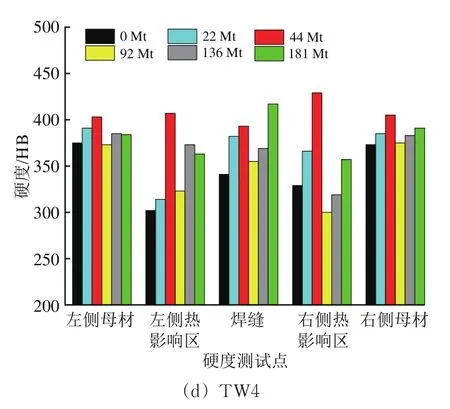

铝热焊接接头踏面硬度的测试结果如图6所示。TW2和TW4因疲劳伤损被切除,因此没有其后期数据。从图6可以看出:4个铝热焊接接头在0 Mt时焊缝中心硬度平均值为341 HB,母材硬度平均值为342 HB,母材硬度略高;随着通过总质量的增加,焊缝和母材均发生了加工硬化,在254 Mt时焊缝平均硬度为397 HB,硬化率为9%~24%,母材平均硬度为427 HB,硬化率为18%~20%,母材的硬度高于焊接接头;通过总质量254 Mt时,TW1和TW3接头的热影响区硬度明显低于接头两端母材的硬度,总体呈马鞍形分布。

图6 铝热焊接接头踏面硬度

对比图4、图6可以发现,铝热焊接接头踏面各区域硬度值的变化趋势与闪光焊接接头相似。

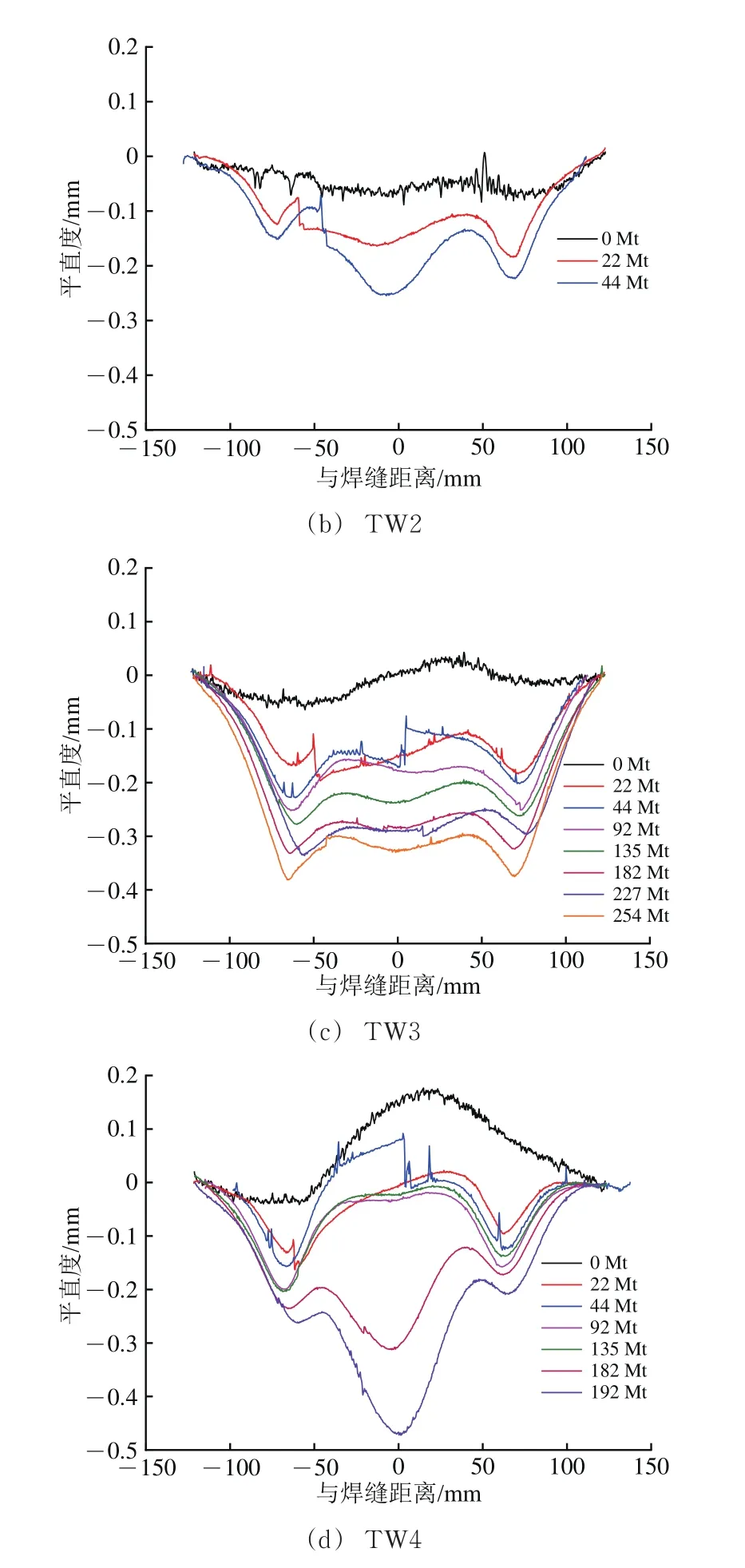

铝热焊接接头纵向不平顺的测量结果如图7所示。从图7可以看出:在焊接之后的初始阶段,TW1,TW3和TW4为高接头,TW2为低接头,4个接头轨顶面平直度满足标准要求;随着通过总质量的增加,铝热焊接接头出现不同程度的马鞍形磨耗和低塌,整体来看,在热影响区较为突出,并且比闪光焊接接头的低塌严重,接头低塌与接头硬度测试结果相吻合;TW1在通过总质量达92 Mt后,接头低塌情况趋于稳定,至254 Mt时,接头低塌值0.10 mm,热影响区低塌值0.43 mm;TW2在通过总质量44 Mt时接头低塌值0.19 mm,在4个接头中最大;TW3的接头低塌逐渐增加,总低塌值0.33 mm,热影响区低塌值0.38 mm;TW4在通过总质量182 Mt时接头低塌值突然增加,为0.45 mm,且在3个高接头中最大,192 Mt切除时接头低塌值0.61 mm;TW2在44 Mt时接头低塌较大,在46 Mt时出现踏面剥离伤损;TW4在182 Mt时接头低塌较严重,出现踏面剥离伤损。

图7 铝热焊接接头纵向不平顺测量结果

由此可见,较严重的接头低塌与剥离伤损的出现存在相关性。

2.4 钢轨母材和焊接接头疲劳伤损

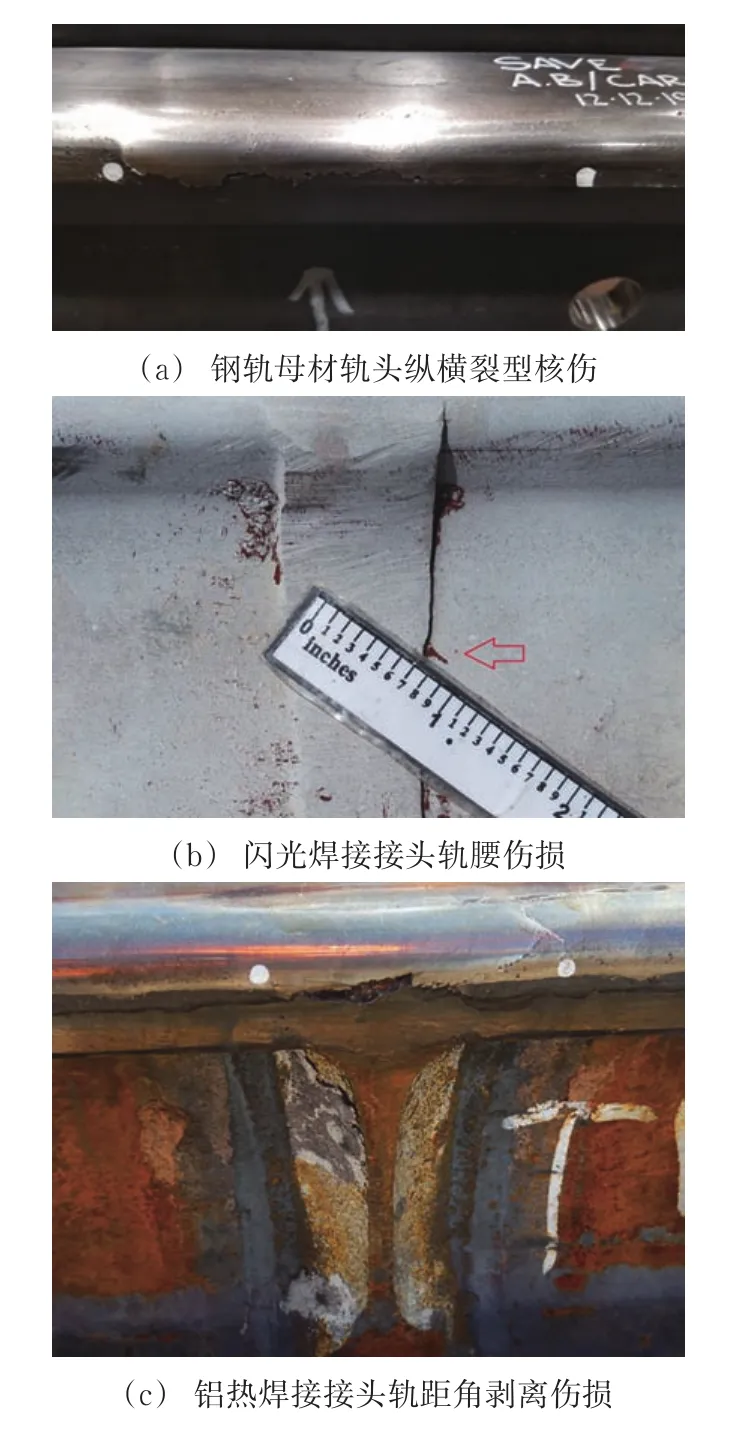

整个试验过程中共出现11处疲劳伤损,均为重伤,位于曲线上股的外侧,典型伤损宏观形貌如图8所示。

图8 钢轨和焊接接头典型疲劳伤损宏观形貌

在出现的伤损中,1处母材重伤为通过总质量近200 Mt时产生的轨头纵横裂型核伤(图8(a));5处闪光焊接接头重伤,其中3处是经探伤发现的轨腰缺陷(图8(b)),2处轨腰断裂,且大部分是在通过总质量200 Mt之后产生。5处铝热焊接接头重伤,其中4处是接头轨距角剥离(图8(c)),采用我国焊剂焊接),1处发生断裂(采用美国焊剂焊接),且5处重伤中有4处发生在同一个位置——原TW2处,通过总质量最大182 Mt,最小46 Mt。

3 钢轨适应性分析与探讨

3.1 钢轨母材适应性

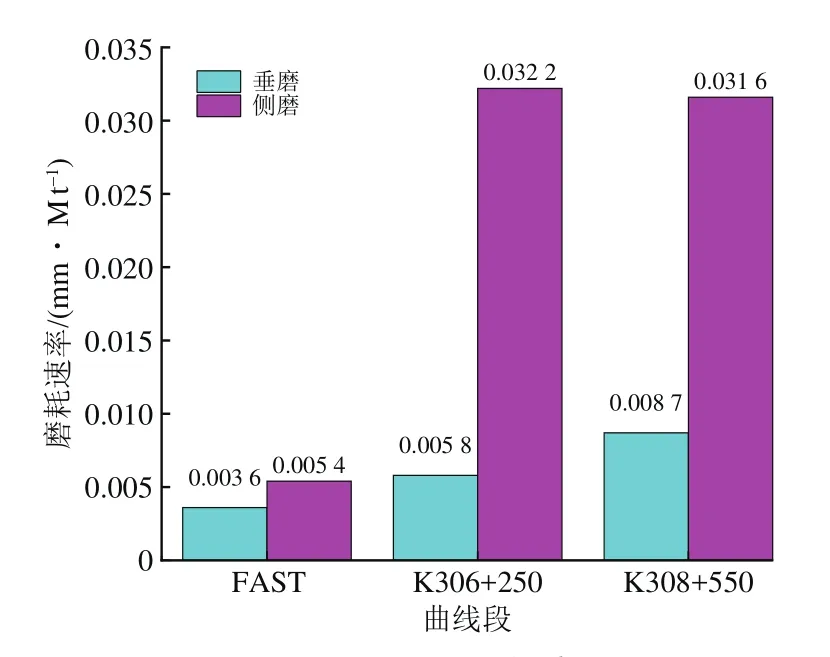

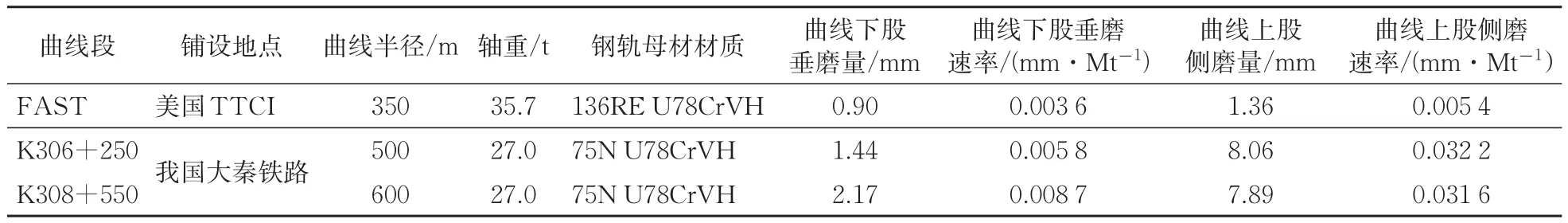

我国大秦重载铁路自2011年开始使用U78 CrVH钢轨,目前,500和600 m曲线段钢轨平均侧磨速率为0.038 mm·Mt-1,服役寿命超过了500 Mt通过总质量[6]。将本试验FAST曲线段(R350)钢轨母材磨耗速率与大秦铁路K306+250(R500)和K308+550(R600)曲线段进行对比,结果如图9所示并见表1。表1中:FAST曲线段垂磨和侧磨速率是在通过总质量254 Mt时测得的;大秦铁路2个曲线段垂磨和侧磨速率是在通过总质量250 Mt时测得的。

图9 本试验线与大秦铁路钢轨磨耗速率对比

表1 各曲线线路具体参数及钢轨磨耗情况

由图9和表1可知:大秦铁路钢轨磨耗较为严重,曲线下股的垂磨速率是本试验FAST曲线段钢轨的1.6~2.4倍,曲线上股的侧磨速率约为本试验钢轨的6倍。参照TG/GW 102—2019《普速铁路线路修理规则》(简称修规)中钢轨侧磨重伤标准要求[14],可预测本次试验钢轨磨耗重伤时的使用寿命将超过2 000 Mt通过总质量,远超过大秦铁路500和600 m曲线段钢轨的寿命。

钢轨磨耗除了受轨道和货车结构、轮轨关系影响外,材料的强度等级是磨耗的主要影响因素,因此,从钢轨的强度等级考虑,U78CrVH钢轨强度适应于35~40 t轴重铁路。

2014年—2016年,大秦铁路下行段(含曲线区段,最小曲线半径为500 m)K164+000—K326+345在250,500和1 000 Mt时所对应的母材累计重伤率较低,分别为0.2,0.5和1.2处·km-1。大秦铁路使用75N新廓形钢轨,每半年对钢轨实施1次预防性打磨、曲线润滑等,均对减少母材疲劳伤损起到了重要作用[6,15−16]。本试验在曲线铺设钢轨仅100 m,因此,从曲线钢轨的寿命来分析钢轨适应性。参照修规,R400曲线钢轨(60 kg·m−1) 的更换周期为 100~200 Mt[14]。本试验在近200 Mt时出现1处轨头纵横裂型核伤,可达到修规要求。研究结果表明,在大轴重下,提高钢质洁净度、保持良好的轮轨关系可以减少核伤几率,延长钢轨服役寿命[17−19]。本试验如对钢轨实施预防性打磨,因疲劳伤损引起的曲线钢轨寿命将进一步延长。

在与大秦铁路钢轨服役性能对比的基础上,参照修规,综合考虑钢轨的磨耗和疲劳伤损,68 kg·m−1U78CrVH钢轨适应35~40 t大轴重铁路。研究表明,提高金属材料的硬度可提高其耐磨性,并且硬度每提高60 HB,耐磨性能提高约1倍[20]。因此,对于重载铁路,小半径曲线可使用比U78CrVH强度等级更高的钢轨。目前研究和使用比较成熟的过共析钢轨在重载小半径曲线上的耐磨性能可提高20%以上[21],也是大轴重重载铁路钢轨的一种选择。

3.2 钢轨焊接接头适应性

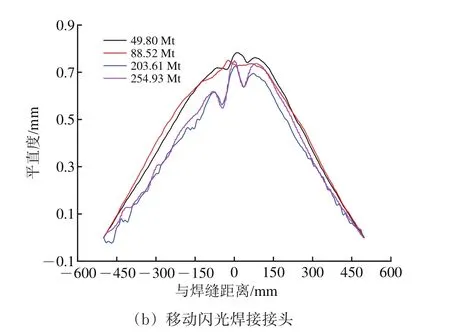

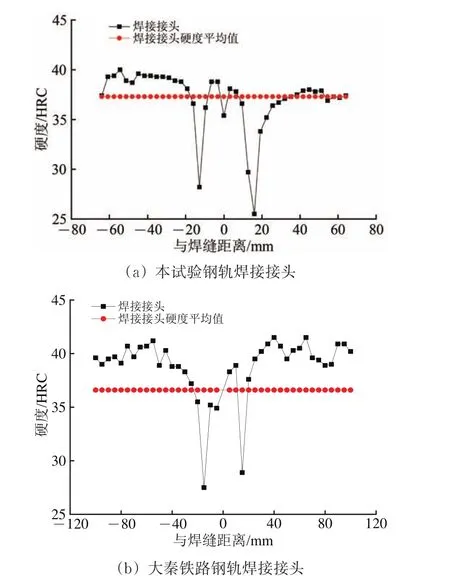

焊接接头低塌是接头初始硬度、平直度和来自车轮的垂向载荷综合作用的结果。对比本试验闪光焊接接头与铝热焊接接头的平直度随通过总质量的变化情况(如图5与图7):通过总质量254 Mt时,闪光焊接接头、左侧热影响区和右侧热影响区低塌最大值分别为 0.48(EFB1),0.29(EFB1)和 0.26 mm(EFB1)。铝热焊接接头、左侧热影响区、右侧热影响区低塌最大值分别为0.62(TW4),0.41(TW1)和0.43 mm(TW1),可见铝热焊接接头低塌值明显高于闪光焊接。大秦铁路某区段钢轨焊接接头平直度随着通过总质量的变化情况[22]如图10所示。

图10 大秦铁路75 kg·m-1U78CrVH钢轨焊接接头低塌

由图10可以看出:随着通过总质量的增加,接头平直度变化均较小,254.93 Mt时低塌值为0.1 mm。由此可见,本试验闪光焊接接头低塌值大于大秦铁路。

本试验和大秦铁路移动闪光焊接接头硬度分布曲线如图11所示。

图11 U78CrVH钢轨移动闪光焊接接头轨头硬度分布曲线

由图11可以看出:接头硬度平均值分别为37.3 HRC和36.6 HRC,二者硬度值、软化区宽度相当。

目前,大秦铁路货车轴重以25 t为主,少量开行27 t轴重货车,TTCI试验时的货车轴重35.7 t,相比轴重增加了32.2%~42.8%,是本试验闪光焊接接头低塌高于大秦铁路的主要原因。对于铝热焊接接头,焊缝硬度和热影响区硬度普遍偏低,加上通过轴重大,综合作用使得TTCI铝热焊接接头低塌值较大,高于闪光焊接接头,且高于我国大秦铁路铝热焊接接头[21]。

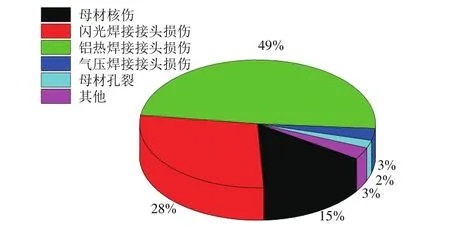

对于重载铁路,焊接接头是薄弱环节。本试验共出现10处焊接接头重伤。5处闪光焊接接头的裂纹均起源于轨腰焊筋边缘尖缺口处,大部分在通过总质量200 Mt之后产生。疲劳伤损的主要原因是小半径曲线上股钢轨承受较大的轮轨横向力,加之焊筋尖缺口处存在应力集中,在疲劳载荷的作用下,出现横向开裂,裂纹源处在高应力分布区域,和仿真计算结果一致[23]。5处铝热焊接接头裂纹均起源于轨距角处,为典型的纵横向水平裂纹,主要由焊缝中心疏松引起,最小的通过总质量为46 Mt[24]。根据修规对R350曲线钢轨服役寿命的规定[14],从疲劳伤损角度看,闪光焊接接头服役寿命满足要求,而铝热焊接接头的服役寿命短于因磨耗达到重伤时的通过总质量。大秦铁路K164+000—K326+345区段2014年—2018年钢轨疲劳伤损类型统计结果如图12所示。

图12 大秦铁路2014年—2018年钢轨疲劳伤损类型

由图12可以看出:该区段钢轨伤损主要类型为焊接接头伤损,占总伤损的80%,铝热焊接伤损占总伤损的49%。从焊接接头总数和伤损占比可以推算,铝热焊接接头的伤损率为闪光焊接的7.5倍以上。相比于大秦铁路,本试验焊接接头疲劳伤损类型和成因更为单一。

综合考虑焊接接头的磨耗和疲劳伤损,闪光焊接接头在35~40 t轴重条件下的适应性较好,铝热焊接接头不适应35~40 t轴重重载铁路。本试验闪光焊接接头疲劳伤损原因较为单一,若能在焊后通过打磨去除焊筋尖角,全面磨平焊筋,平顺过渡,且按照维修规范进行预防性打磨,提高焊接接头平顺性,将大大提高闪光焊接接头的服役寿命。铝热焊接接头初始硬度偏低,且为铸态组织,焊接质量受人为因素控制,可研究区间采用移动闪光焊接替代铝热焊接的模式,尽量减少铝热焊接接头数量,或研究新的焊接方式、焊接方法取代铝热焊接,提高大轴重重载线路钢轨焊接接头使用寿命。

4 结论及建议

(1)68 kg·m−1U78CrVH钢轨在254 Mt通过总质量时,曲线下股钢轨垂磨0.90 mm,磨耗速率0.003 6 mm·Mt-1,曲线上股钢轨侧磨1.36 mm,磨耗速率0.005 4 mm·Mt-1,钢轨侧磨和垂磨速率均较低;在近200 Mt通过总质量时,出现1处典型的轨头纵横裂型核伤。根据我国和北美重载钢轨的应用实践,参照TG/GW 102—2019修规要求,在科学养护维修条件下,U78CrVH钢轨适应35~40 t轴重重载运输条件。

(2)闪光焊接接头焊缝中心初始硬度高于母材硬度,服役至254 Mt通过总质量时,接头磨耗量不显著。闪光焊接接头出现5处重伤,大部分在200 Mt之后产生,伤损主要原因为焊筋尖缺口处存在大的应力集中,加之曲线上股承受较大的横向力,导致钢轨出现横向开裂。综合考虑接头的磨耗和疲劳伤损,闪光焊接接头在35~40 t轴重条件下具有较好的适应性。

(3)铝热焊接接头焊缝中心初始硬度及加工硬化后硬度均低于母材硬度。接头在254 Mt通过总质量时,出现了明显的马鞍形磨耗和低塌,磨耗最大值0.62 mm,焊缝低塌值明显高于闪光焊接接头和我国大秦铁路铝热焊接接头。铝热焊接接头出现5处重伤,为典型的纵横向水平裂纹,主要由焊缝中心疏松引起,最小通过总质量为46 Mt,接头服役寿命短于因磨耗达到重伤时的通过总质量。因初始硬度偏低,易出现低塌,且为铸态组织,铝热焊接接头不适应35~40 t轴重重载铁路。

(4)建议在35~40 t轴重下采用提高钢质洁净度、改善轮轨关系、实施预防性打磨这3种优化措施来减少母材疲劳伤损。在重载条件下对钢轨闪光焊接接头焊筋全面打磨平顺。对低塌的铝热焊接接头及时进行修理性打磨,提高平顺性,延长铝热焊接接头的服役寿命。同时,在大轴重的线路,减少铝热焊接接头的使用,研究更适合大轴重线路的钢轨焊接方式。