减震初期支护用钢纤维泡沫混凝土材料性能优化

2022-06-09朱正国崔振伟马超义樊浩博房学谦孙明磊王志伟

朱正国,崔振伟,马超义,樊浩博,房学谦,丁 祥,孙明磊,王志伟

(1.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄 050043;3.中铁第五勘察设计院集团有限公司,北京 102600;4.河北省金属矿山安全高效开采技术创新中心,河北 石家庄 050043;5.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

泡沫混凝土具有保温隔热、隔音耐火等优良特性,能够较好地满足建筑节能要求,已被广泛应用于建筑保温隔热领域;同时由于其质量较轻,符合结构抗震要求等优点,近年来国内外学者也在积极进行将泡沫混凝土应用于结构抗震方面的研究,例如赵武胜等[1−2]开展了泡沫混凝土在正交配合比下的物理力学试验,确定了其作为隧道隔震材料的最佳配合比。但是泡沫混凝土强度较低、自然干燥收缩值大、吸水率高,很少用于制备承重型结构材料,这严重制约了它在结构抗震方面的发展和应用。

在泡沫混凝土中掺加一定量的矿物如粉煤灰或者硅灰等可大幅度提高其强度,这一现象引发了对其孔隙与抗压强度关系的讨论。一部分学者认为抗压强度只与孔隙率有关,而与孔隙形态无关,如:Gibson等[3]认为影响含孔隙固体强度最重要的单一特征是它们的相对密度,与孔隙大小形态无关;Bagheri等[4]做了1个惰性硅灰替换泡沫混凝土中砂子的试验,通过消除火山灰反应对强度的影响,拟合出同一种胶凝材料的相对强度与孔隙率的关系式,指出抗压强度与孔隙形态无关。然而另一部分学者认为抗压强度与孔隙形态有关,如:嵇鹰等[5−6]以碱激发矿渣为主要胶凝组分,研究了不同粉煤灰对泡沫混凝土抗压强度和孔结构的影响,认为抗压强度的提高除了火山灰反应的作用外,主要归功于气孔特征的改善,如更均匀和更窄的孔径分布;庞超明等[7]利用计算机断层成像(X-CT)技术无损检测不同粉煤灰掺量下泡沫混凝土的气孔结构,提出泡沫混凝土的抗压强度与孔结构具有良好的相关性。但是由于抗压强度与孔隙形态有关的数据对比对象是不同粉煤灰掺量的胶凝材料,因此缺乏说服力。

本文利用泡沫混凝土减震特性,通过改良材料配比增加其强度,使其满足隧道初期支护对强度的要求,得到能够达到承载要求的隧道初期支护材料。采用三因素四水平正交配合比方案制备试块,进行孔隙率测定、单轴抗压强度、抗拉强度及扫描电镜等试验,探究适宜做减震初期支护的钢纤维泡沫混凝土配合比,分析影响混合料抗压强度和抗拉强度的因素,并建立三维复合式衬砌隧道模型,验证本文研制的高性能钢纤维泡沫混凝土作为初期支护的减震效果。

1 试验材料制备与试验方法

1.1 试验原材料

(1)42.5级普通硅酸盐水泥,28 d抗压强度可达49 MPa,各组成成分质量分数:SiO2为24.99%,Al2O3为8.26%,Fe2O3为4.03%,GaO为51.42%,MgO为3.71%,LOSS为3.31%,其他为4.28%。初凝时间大于150 min,终凝时间小于240 min。

(2)硅灰,各组成成分质量分数:SiO2为96.5%,Al2O3为0.8%,Fe2O3为0.7%,GaO为0.2%,MgO为0.5%,其他1.3%。

(3)一种阴离子表面活性剂类发泡液,稀释率为1∶40。

(4)聚羧酸减水剂,减水率可达45%,用于抵偿掺入硅灰降低的和易性。

(5)镀铜钢纤维,长13 mm,直径0.2 mm,抗拉强度360 MPa,弹性模量210 GPa。

1.2 配合比方案

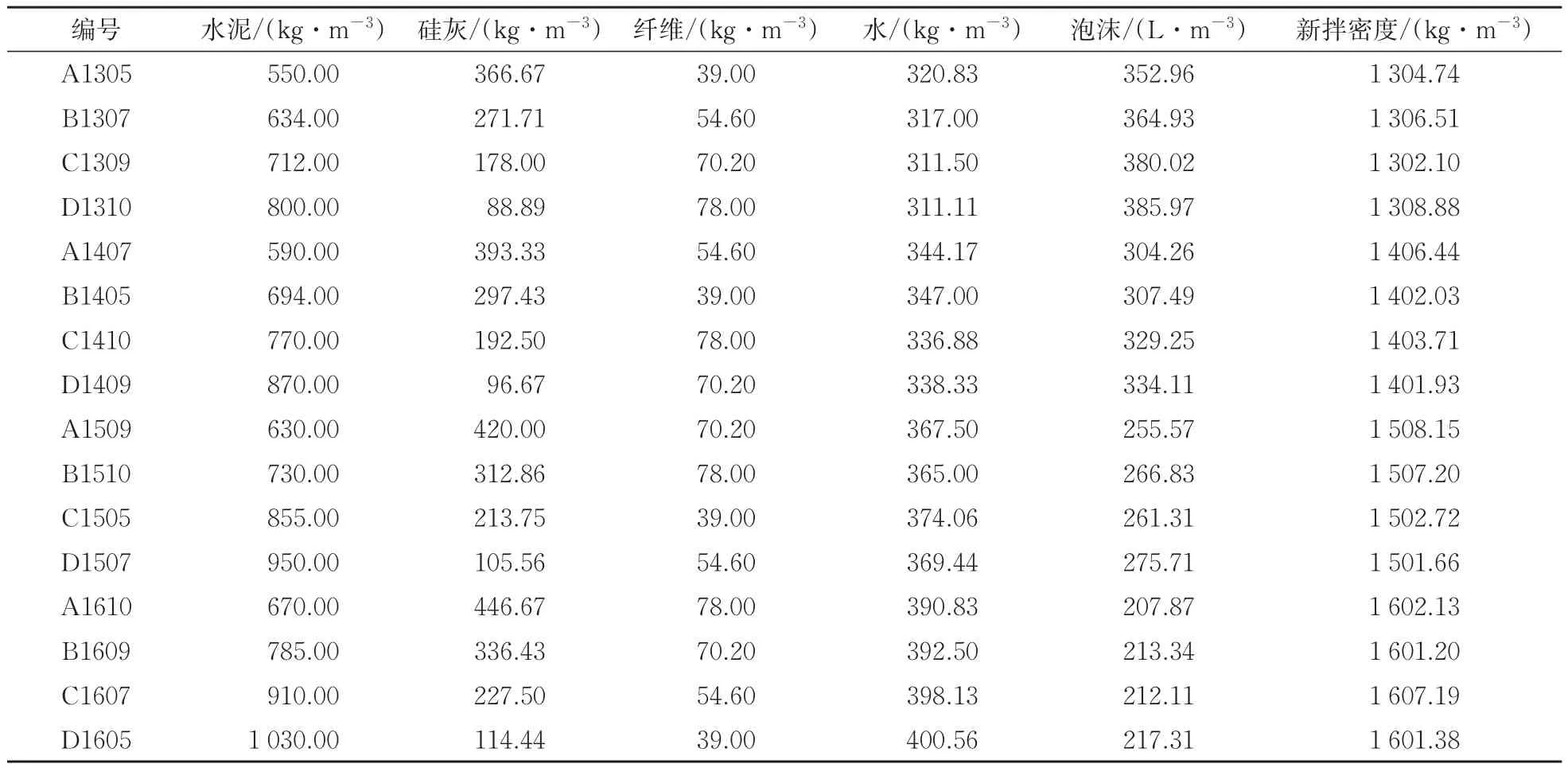

制备高性能钢纤维泡沫混凝土试块时,配合比按照水胶比为0.35,水泥与硅灰的质量比分别为6∶4,7∶3,8∶2及9:1,纤维体积率Vx分别为0.5%,0.7%,0.9%及1.0%,采用新拌密度分别为1 300,1 400,1 500及1 600 kg·m−3的三因素四水平正交试验法设计方案。具体配料量根据绝对体积法计算确定,配合比见表1。另外设置不掺加泡沫的基础混合料作为对照。

表1 配合比

1.3 试块制备

采用筒式搅拌机,先把水泥、硅灰及纤维混合搅拌均匀,然后加水再搅拌均匀(取此时的混合料制作基础混合料试块),最后加入泡沫搅拌均匀,倒入模具,标准养护28 d。

1.4 真空饱和法测定孔隙率

采用真空饱和法[4,8]测量各组试块的总孔隙率P。具体步骤为:首先将试块放入干燥箱烘干后,测量其恒重W干;再将试块放入真空箱,保持箱内气压66.67 kPa(500 mmHg),放置3 h后将水引入并浸没试块,再次保持箱内气压66.67 kPa(500 mmHg),放置3 h;最后,在常压条件下将试块浸没在水中10 h,测定此时试块在水中的饱和表面干重W水和在空气中的饱和表面干重W空。则试块总孔隙率P为

试块的泡沫孔隙率Pf为

式中:ρ和ρb分别为试块的干密度和与其对应的基础混合料的干密度。

1.5 测定单轴抗压强度与劈裂抗拉强度

单轴抗压强度试验与抗拉强度试验均在液压伺服压力试验机上进行,试验机最大量程为1 000 kN。抗压试验采用边长100 mm的正方体试块,抗拉试验采用边长150 mm的正方体试块。

1.6 扫描电镜

选取压碎试块内部无钢纤维的截面,吹风清扫后进行扫描电镜试验,观察孔隙微观特点。

2 试验结果分析

2.1 抗压强度与孔隙率关系

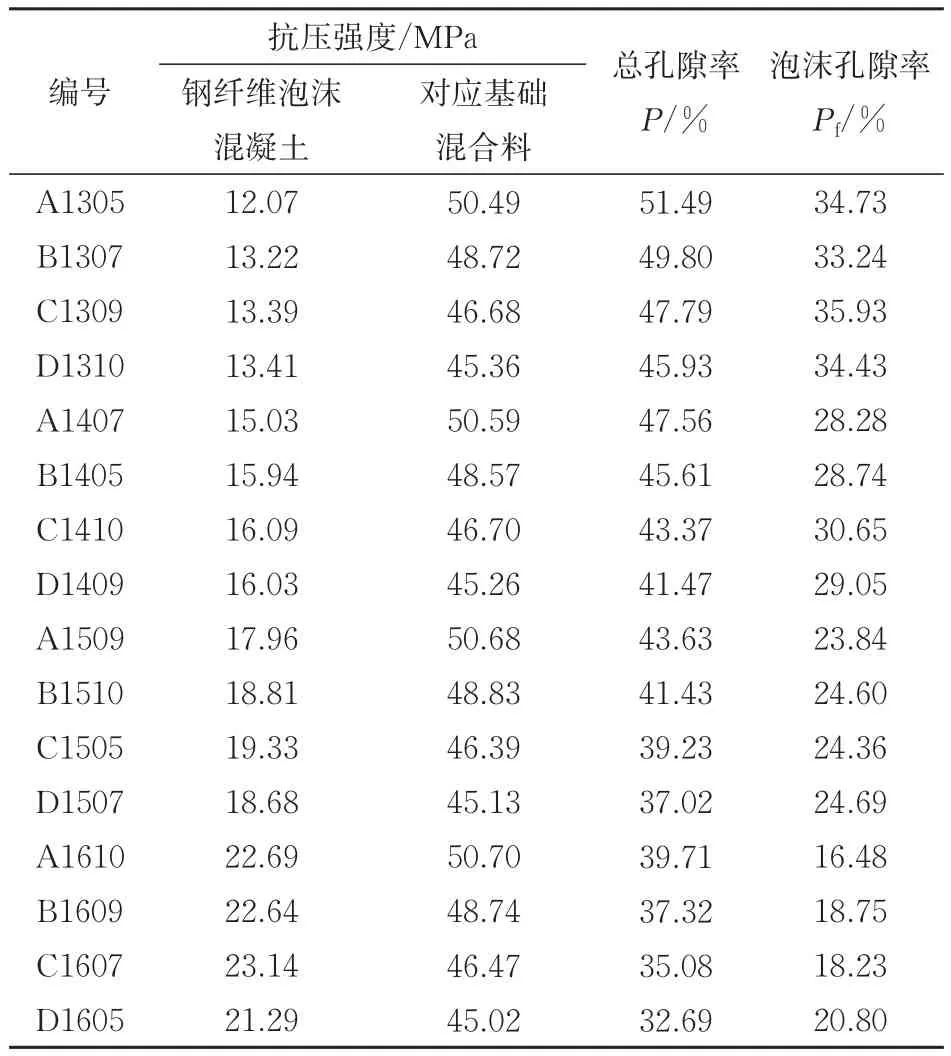

钢纤维泡沫混凝土和与其对应的基础混合料的抗压强度及泡沫孔隙率试验结果见表2。由表2可知:在相同水泥硅灰质量比的情况下,新拌设计密度越大,孔隙率越小,钢纤维泡沫混凝土抗压强度越大。

表2 抗压强度及孔隙率

很多学者关于孔隙率对混凝土单轴抗压强度的影响展开了研究,并提出了基本模型。文献[9-11]考虑了抗压强度-总孔隙率关系,但并未区分泡沫孔隙与原生孔隙;文献[4,12]考虑了抗压强度-泡沫孔隙率关系,但忽视了原生孔隙的影响。因此,应当分类考虑原生孔隙和泡沫孔隙对抗压强度的影响,不掺加泡沫的基础混合料的抗压强度与自身原生孔隙有关,而掺加泡沫的混合料的抗压强度与原生孔隙和掺加的泡沫孔隙有关。下面推导抗压强度与原生孔隙和泡沫孔隙的关系式。

设不掺加泡沫的基础混合料强度σw与任意原生孔隙率P0关系式[9]为

式中:σ0为孔隙率为0时的抗压强度;m为回归曲线系数。

不掺加泡沫的基础混合料的抗压强度σb与原生孔隙率Pb满足式(3),即

将式(3)左右两端分别除以式(4),便可以得到任意原生孔隙率的基础混合料强度和试验测得基础混合料强度之比与任意原生孔隙率的关系为

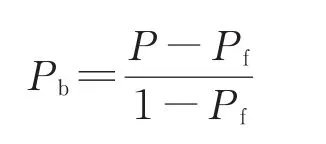

泡沫孔隙率的影响式[4]为

式中:σ为钢纤维泡沫混凝土的抗压强度;n为回归曲线系数。

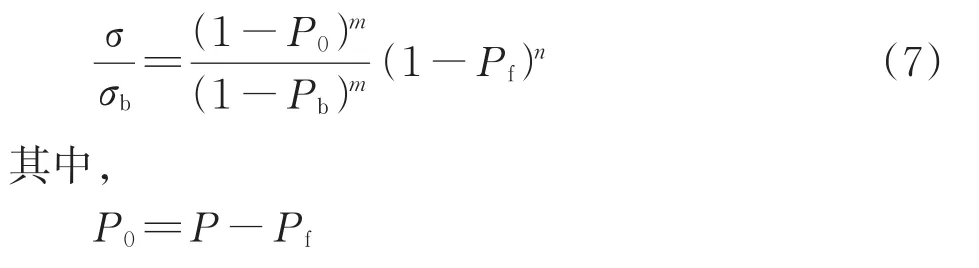

在式(5)的基础上叠加式(6),即得混合料抗压强度与试验中基础混合料强度之比与原生孔隙、泡沫孔隙关系式,为

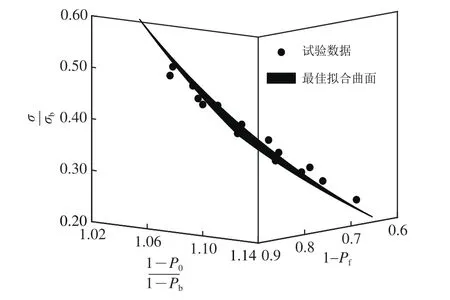

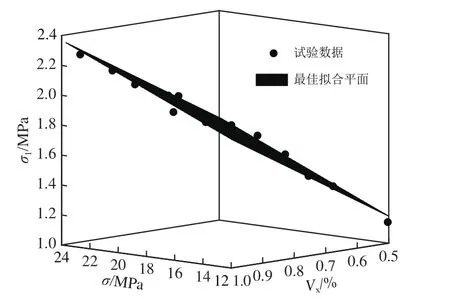

采用上述相对强度与原生孔隙率、泡沫孔隙率关系式模型对表2试验数据进行拟合,最佳拟合曲面如图1所示。

图1 相对强度与原生孔隙率、泡沫孔隙率的拟合关系

从图1可以看出:模型与试验数据有很高的相关性,拟合关系式为

式中:R2为确定系数。

由式(8)可知,当总孔隙率一定时(即泡沫孔隙率与原生孔隙率之和不变),相对抗压强度值随着泡沫孔隙率增大而减小,随着原生孔隙率增大而增大。

根据《铁路隧道设计规范》[13],隧道初期支护C25极限抗压强度要求不小于19 MPa,由表2可知,密度达到1 500 kg·m−3的4种配合比试块抗压强度稍低于标准要求,而密度达到1 600 kg·m−3的4种配合比试块抗压强度满足标准要求,将以上2种密度的试验数据进行插值,代入式(8),试算密度达到1 550 kg·m−3的4种配合比试块抗压强度,结论是密度达到1 550 kg·m−3的4种配合比试块抗压强度满足隧道初期支护C25极限抗压强度要求。

2.2 抗拉强度与抗压强度、钢纤维体积率的关系

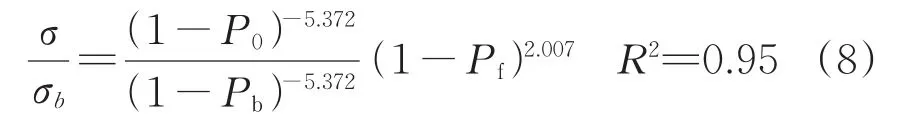

钢纤维泡沫混凝土的强度结果及钢纤维体积率参数见表3。由表3可知:在新拌设计密度相同的情况下,纤维体积率越高,钢纤维泡沫混凝土抗拉强度越大;当钢纤维体积率相同时,钢纤维泡沫混凝土抗压强度越大,其抗拉强度也越大。

表3 钢纤维泡沫混凝土强度及钢纤维体积率

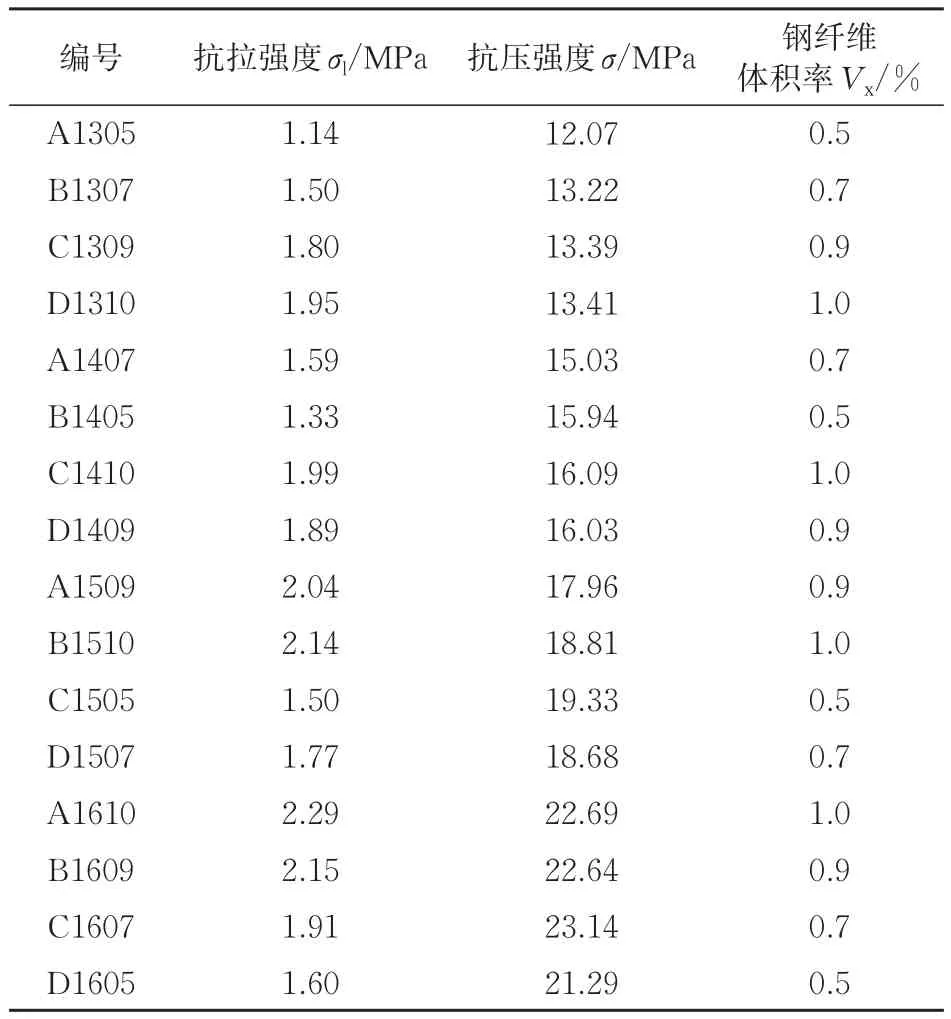

根据《纤维混凝土应用技术规程》[14],混合料中掺入一定量的钢纤维能够增加自身的抗拉强度,在混合料拉裂的过程中,断裂面上的钢纤维由于抗拉强度非常高,并不会被拉断,而是受摩擦力较小的一端被拉出。

试验中被劈裂的试块上,可见一端被拉出的钢纤维,如图2所示。

图2 劈裂试块上被拉出的钢纤维

综上,混合料的抗拉强度与抗压强度和钢纤维体积率有关。基于表3试验数据对抗拉强度与抗压强度、钢纤维体积率的关系进行拟合,得到的最佳拟合平面如图3所示。图中最佳拟合平面关系式为

图3 抗拉强度与抗压强度、钢纤维体积率的拟合关系

根据《铁路隧道设计规范》[13],隧道初期支护C25极限抗拉强度要求为不小于2 MPa。将规范中要求的极限抗压强度19 MPa代入式(9)可知,钢纤维体积率达到0.9%即可满足规范要求的极限抗拉强度。

2.3 扫描电镜结果

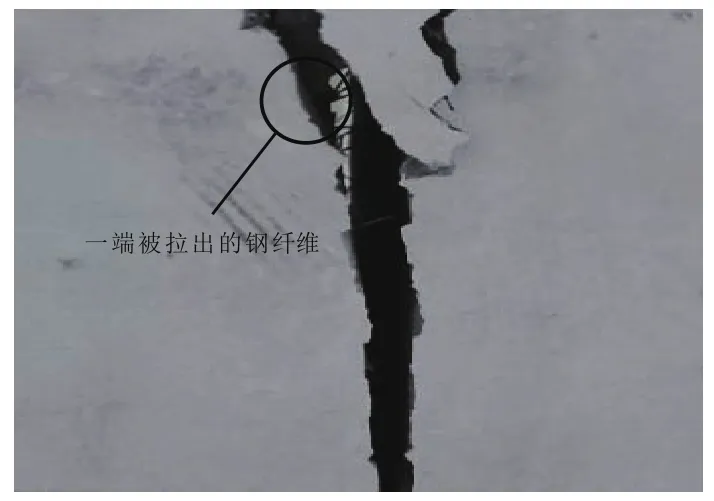

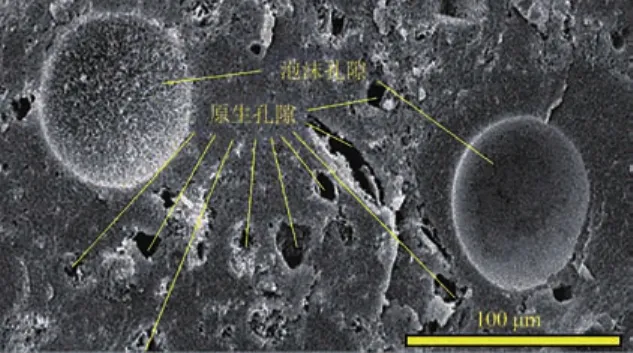

扫描电镜试验结果如图4所示。

图4 泡沫孔隙与原生孔隙微观图像

从图4可以看出:微观图像中有2种形态明显不同的孔隙,一种为泡沫孔隙,形似圆球,是掺加泡沫形成的,另一种为原生孔隙,形态不规则,多棱角,是混合料生产过程中自然产生的。

在受力过程中,微观原生孔隙的边界条件比泡沫孔隙更容易产生应力集中而导致损伤裂缝的扩展,造成不利的宏观力学影响,即2种孔隙对抗压强度的影响程度不同。微观图像观察2种孔隙不同的形态特点表明,分类考虑原生孔隙与泡沫孔隙对抗压强度的影响是有必要的。

3 钢纤维泡沫混凝土初期支护隧道减震性能测试

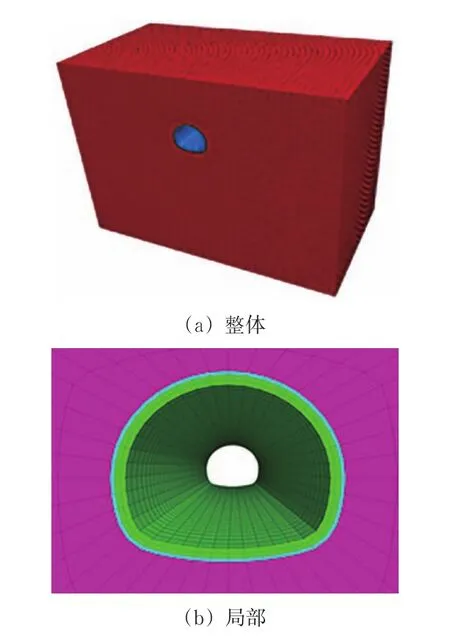

为了测试本文研制的钢纤维泡沫混凝土初期支护的减震效果,采取模型工况相同,只有初期支护材料不同的对比方案。依据某隧道实际工况,运用FLAC 3D有限差分软件建立复合式衬砌隧道模型如图5所示。模型尺寸为90 m×50 m×70 m,隧道埋深为20 m,地震烈度为8度,Ⅴ级围岩,初期支护厚度为20 cm,二次衬砌为50 cm厚的C30混凝土。方案1初期支护材料为普通C25混凝土,方案2初期支护材料为钢纤维泡沫混凝土(试验材料B1609)。

图5 三维计算模型

围岩为弹塑性,采用摩尔库伦屈服准则,隧道衬砌为弹性。材料参数[13]见表4。

表4 材料参数

模型底部为基岩,采用动力边界条件,前、后、左、右施加自由场边界,上部为自由面;采用瑞利阻尼,最小临界阻尼比为0.002,最小中心频率为14.14 Hz。选取EL-Centro波作为地震波输入模型底部,时程为15 s,时间间隔为0.02 s。选取模型中间断面作为最大主应力提取断面。

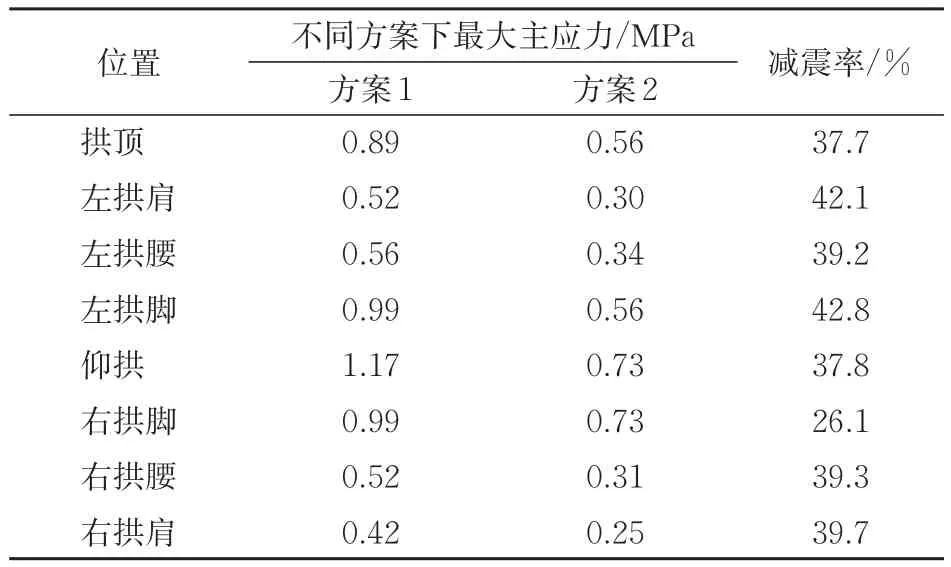

2种方案下二次衬砌的最大主应力结果见表5。

表5 二次衬砌的最大主应力及减震率

由表5可知:钢纤维泡沫混凝土初期支护隧道二次衬砌的所有位置受力均小于普通初期支护隧道,减震率在26.1%~42.8%之间,表明本文研制的钢纤维泡沫混凝土初期支护减震效果明显。

4 结论

(1)提出并推导出了分类考虑原生孔隙率和泡沫孔隙率对混合料抗压强度影响的关系式,该关系式与试验数据拟合有很高的相关性。当总孔隙率一定时(即泡沫孔隙率与原生孔隙率之和不变),相对抗压强度随泡沫孔隙率增大而减小,随原生孔隙率增大而增大。

(2)归纳了新材料钢纤维泡沫混凝土的抗压强度和钢纤维体积率对钢纤维泡沫混凝土抗拉强度影响的关系式。当钢纤维体积率一定时,钢纤维泡沫混凝土的抗拉强度随其抗压强度的增大而增大;当钢纤维泡沫混凝土的抗压强度一定时,其抗拉强度随钢纤维体积率的增大而增大。

(3)原生孔隙与泡沫孔隙具有明显的形态差异,分类考虑2者对抗压强度影响具有必要性。

(4)水胶比为0.35、密度达到1 550 kg·m−3、钢纤维体积率为0.9%的4种水泥硅灰质量比的混合料能满足隧道初期支护极限抗压与极限抗拉强度的要求。

(5)通过三维复合式隧道模型在典型地震波荷载作用下的最大主应力研究表明,本文研制的高性能钢纤维泡沫混凝土初期支护具有明显的减震效果,减震率在26.1%~42.8%之间。