热轧制备Ti-6Al-4V/6061/AZ31B复合板及组织与性能研究

2022-06-09张东浩刘文昌王国军

张东浩,马 旻,张 岩,王 强,刘文昌,王国军,赵 亮,5

(1. 燕山大学 亚稳材料重点实验室,材料科学与工程学院,河北秦皇岛 066004;2.燕山大学 先进锻压成形技术与科学教育部重点实验室,河北秦皇岛 066004;3.东北轻合金有限责任公司, 黑龙江哈尔滨 150060;4.中钢集团邢台机械轧辊有限公司, 河北邢台 054000;5.河北水利电力学院,河北沧州 061001)

随着现代科学技术的发展,叠层金属复合板由于具有更好的断裂韧性、抗弯曲性、抗冲击性、耐蚀性、耐磨性及抗震性,逐渐取代单一金属,在航空、航天及国防上具有潜在应用价值[1]。与传统金属材料不同,叠层复合材料的力学性能可以通过组成材料,堆垛结构及厚度比进行设计。叠层金属复合板可以具备一些甚至全部组成材料的优良性能,并克服它们的缺陷。许多制备叠层金属复合板的技术已经成熟,例如:爆炸焊接复合、轧制复合、扩散复合、搅拌摩擦复合等。在制备叠层金属复合板的技术中,轧制复合由于具有高效率和经济性而被普遍应用。金属轧制复合受到许多因素影响,例如:轧制变形量[2]、轧制温度[3]、轧制速度[4]、初始厚度[4-5]、轧辊直径[5]、表面粗糙度[4]以及轧制前后的退火处理[5-6]。目前,更多研究集中在制备不同的双金属叠层复合板,例如:Cu/Nb[7]、Al/Al[3]、Al/Zn[6]、Cu/Cu[4]和Al/Mg[8]等。

与双金属叠层复合板相比,三种金属复合板体系具有更优异的性能以及更宽的力学性能可调范围。例如,Al/Mg叠层复合板目前被广泛研究,使其同时具有铝合金的耐蚀性和高比强度及镁合金的低密度等良好性能。然而Al/Mg叠层复合板由于较差的塑性和强度,在应用上受到很大的限制。由钛、铝、镁三种合金组成的金属复合板体系,通过对称或者三种金属的定向设计可以具有更好的力学和耐蚀性能。三金属复合板除了更优异的性能,组成材料之间的摩擦力、不同层之间的协调性、原始板材组织演变及制备三种金属复合板时的结合界面都更为复杂,同时力学性能也受到更多因素的影响。

但也有少数实验进行三种金属材料复合板的研究。Zhang等人[9]使用合金箔片利用累积叠轧及两阶段的反应热处理直接制备高Nb含量的TiAl合金(Ti-46Al-9Nb)。Shabani等人[10]通过叠轧和电镀工艺制备Al/Ni/Cu复合板。Mahdavian等人[11]采用Cu/Zn/Al累积叠轧至14次制备三种金属复合板体系。Lee等人[12]研究了轧制复合的STS-Al-Mg三层金属复合板的轧后热处理对显微组织演变和后续力学性能的影响。Kim等人[13]研究了轧制复合的Mg/Al/STS三层金属复合板的组成层厚度对弯曲行为的影响。在本项研究中,通过热轧制备Ti-6Al-4V/Al 6061/AZ31B金属叠层复合板,研究了轧制温度对其组织与力学性能的影响。

1 试验材料及方法

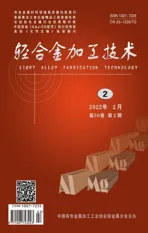

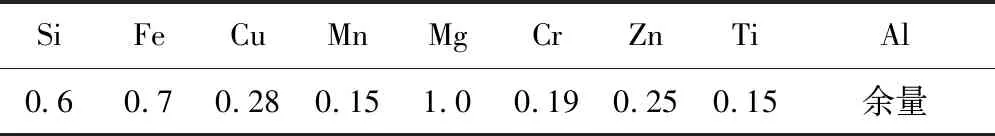

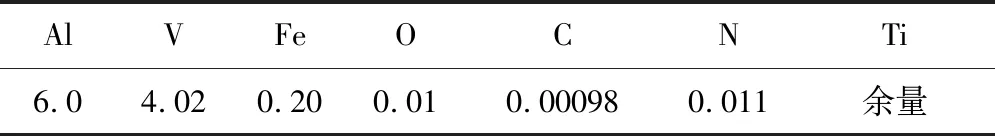

本试验中使用6061铝合金、Ti-6Al-4V钛合金和AZ31B镁合金板材,其厚度分别为2.0 mm、0.5 mm和1.0 mm。三种合金板材的化学成分如表1~表3所示。板材平行于轧制方向切割成150 mm×120 mm。用铜丝刷对6061铝合金和AZ31B镁合金表面进行打磨,用150目的砂纸对钛合金表面进行打磨。表面处理后,三种板材按照Ti/Al/Mg的顺序组坯,并于一端用铆钉固定。将固定好的板材分别在400 ℃和500 ℃加热8 min后,立即单道次轧制到约29%的变形量。轧制工作在实验室中进行,轧辊直径为230 mm,轧制速度是1 m/s。

表1 6061铝合金板的化学成分(质量分数/%)Table 1 Chemical composition of 6061 aluminum alloy(wt/%)

表2 Ti-6Al-4V板的化学成分(质量分数/%)Table 2 Chemical composition of Ti-6Al-4V(wt/%)

表3 AZ31B镁合金板的化学成分(质量分数/%)Table 3 Chemical composition of AZ31B(wt/%)

对Ti/Al/Mg复合板的铝层进行阳极覆膜,在金相显微镜下观察铝层的显微组织。将Ti/Al/Mg复合板试样用4.2 g苦味酸、10 mL乙酸、70 mL乙醇和20 mL水的混合溶液腐蚀3 s后,观察镁层的显微组织,并用Image-Pro Plus 6.0软件计算镁层的晶粒尺寸。试样用950 mL甲醇、3 mL硝酸和10 mL高氯酸的混合溶液电解抛光后在扫描电镜上观察。在装备EDS能谱仪和EBSD系统的日立S-3400N-II扫描电子显微镜下进行EBSD测量,采用的电压为20 keV,探针电流为80μA,焦距为15 mm。用EDAX分析软件对测得数据进行分析。结合界面和剥离界面用金相显微镜和扫描电子显微镜观察。用EDX分析结合界面处的元素扩散及节点界面的化学成分,并利用XRD对节点界面进行物相分析。

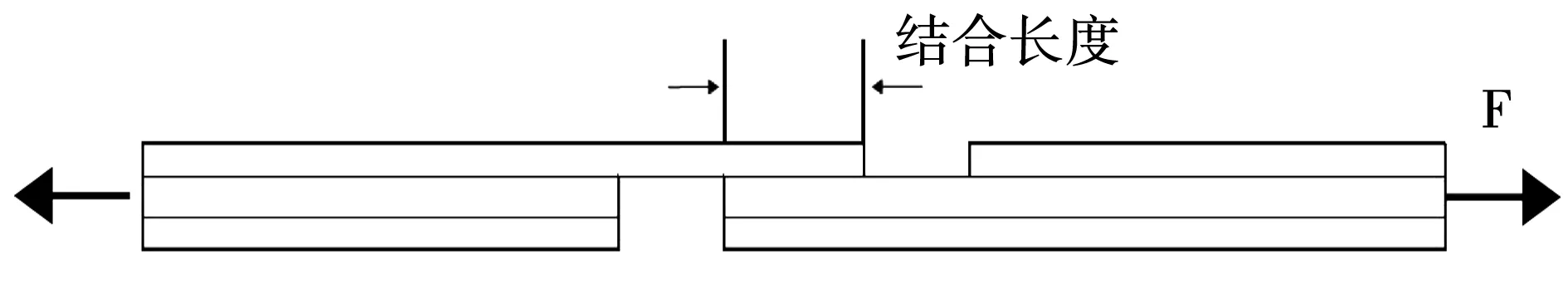

沿复合板横向制备拉伸试样,拉伸试样标距的长度为20 mm,宽度为4 mm。拉伸试样厚度与复合板厚度相同。在Instron试验机上进行拉伸测试,夹头移动速度为0.5 mm/min。从工程应力-应变曲线中获得抗拉强度,屈服强度和伸长率。复合板结合强度测试试样的示意图如图1所示。在Instron试验机上进行结合强度测试,夹头移动速度为1 mm/min。结合强度计算公式为:

图1 复合板结合强度测试试样的示意图Fig.1 Schematic of the specimens for bonding strength tests

(1)

式中:

N—加载的最大载荷;

b—结合界面的宽度;

l—结合界面的长度;

σ—平均结合强度。

为了研究在厚度方向上的硬度变化,分别在铝层顶端、中心和底部进行维氏硬度试验,测量载荷为100 g。每种条件下至少进行8次硬度测量。

2 试验结果及讨论

2.1 各层的不协调变形分析

由于6061铝合金、Ti-6Al-4V钛合金和AZ31B镁合金力学性能的差异,Ti/Al/Mg复合板各层的轧制变形量是不相同的。不同轧制温度下,钛、铝和镁层的轧制变形量如表4所示。各层的厚度变化受轧制温度的影响。在29%变形量轧制时,铝层变形量随轧制温度升高而增大,然而镁层则随之降低。因此,镁与铝变形比随轧制温度的升高而降低。

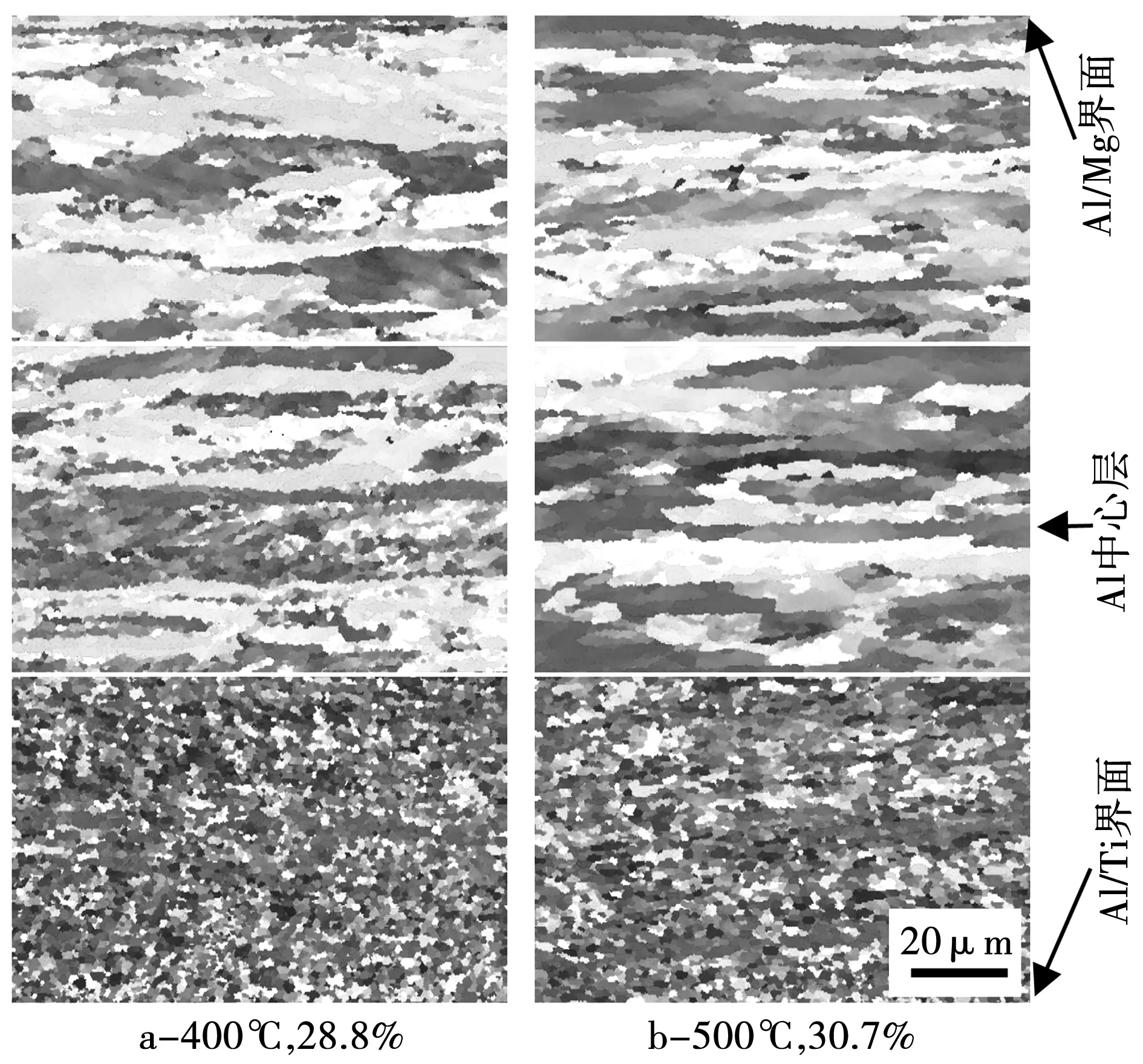

表4 不同轧制温度下钛、铝和镁层的变形量及镁与铝变形比Table 4 Rolling reductions of Ti, Al and Mg layers as well as the reduction ratio of Mg to Al layer at different rolling temperatures

2.2 镁层和铝层的变形显微组织

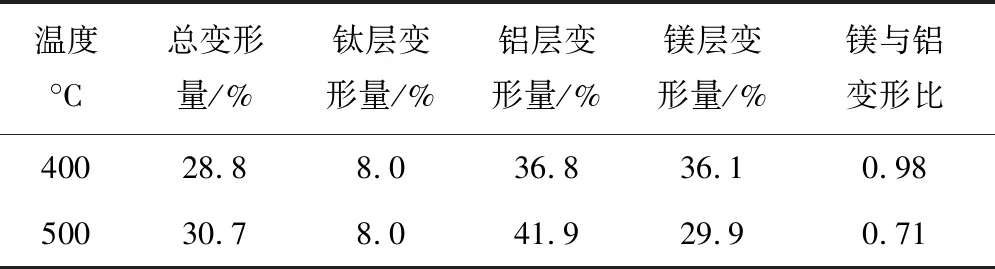

轧制变形量约为29%时不同轧制温度下Ti/Al/Mg叠层复合板中铝层的偏光组织如图2所示。从图2可以看出,与铝中心层和Al/Mg界面附近区域的晶粒相比,Al/Ti界面附近区域的晶粒更为细小。当轧制温度为400℃时,铝层出现一些较小的晶粒,这表明铝层在轧制前预加热时发生了部分再结晶。随着轧制温度升到500℃,在轧制前退火过程中铝层发生了完全再结晶,随后在Al/Ti界面附近区域,再结晶晶粒沿与轧向约呈15°方向被拉长。

图2 轧制变形量为29%不同温度轧制Ti/Al/Mg叠层复合板在铝层的显微组织Fig.2 Optical micrographs showing the microstructure of Al layer in the Ti/Al/Mg laminated composites fabricated by hot rolling at different temperatures with about 29% reduction

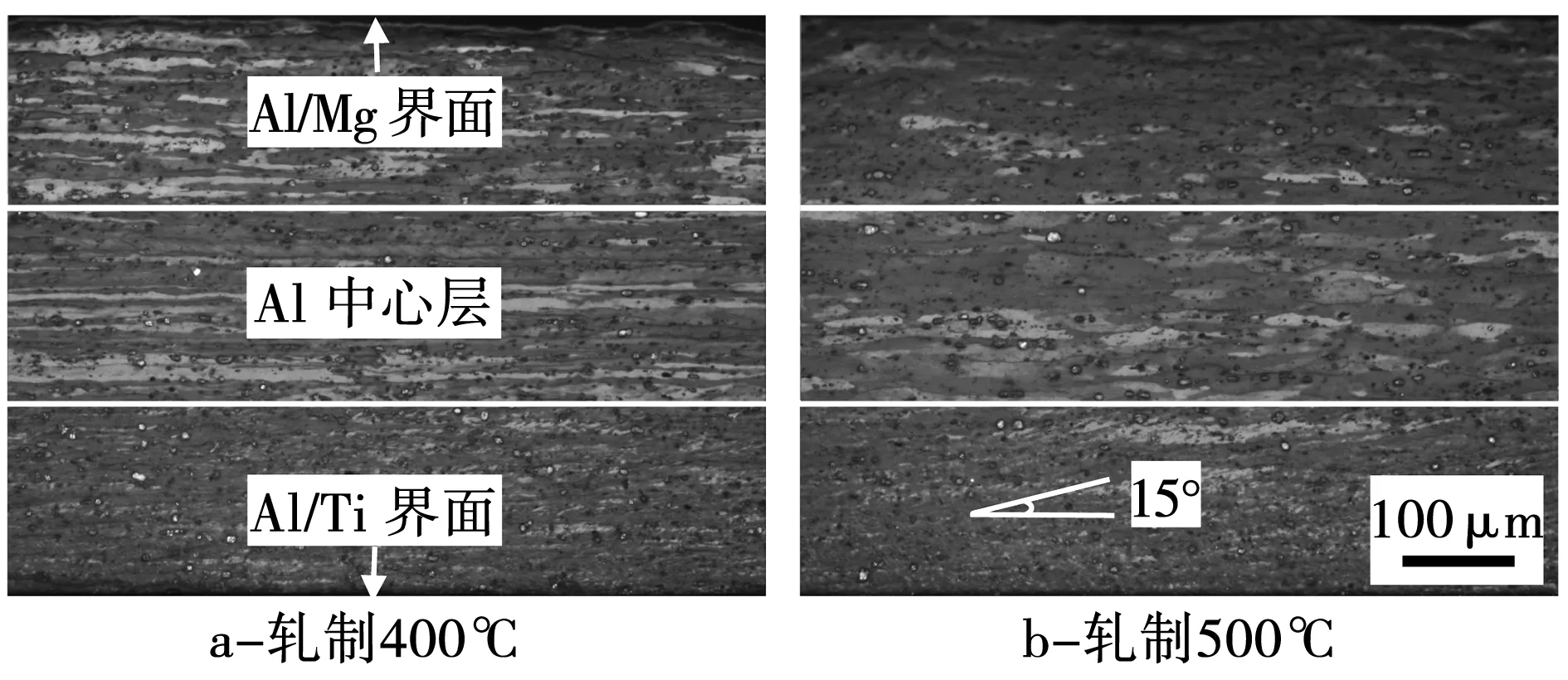

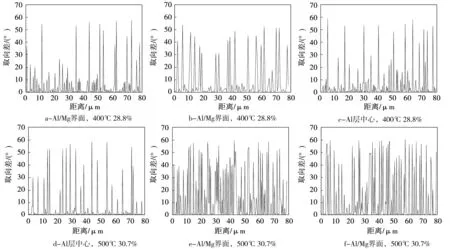

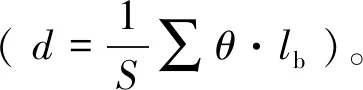

为了更详细分析铝层组织在厚度方向上的演变,对Al/Ti界面附近区域、铝中心层和Al/Mg界面附近区域进行EBSD分析。图3为不同轧制温度下铝层这三个区域的EBSD图。沿中垂线的相对取向差如图4所示。图5为这三个区域的取向差角度直方图。为了减小EBSD分析误差,去掉小于2°的取向差。在500 ℃轧制下,原始铝板在轧制前预加热时发生了完全再结晶,随后在热轧时再结晶晶粒发生变形。高角度晶界数量和位错界的取向差随轧制温度升高而增大。与500 ℃轧制时不同,400 ℃轧制下的复合板呈现不同的显微组织。在轧制前的预加热过程中,原始铝板仅发生少量的再结晶,随后在轧制过程形成明显的变形组织。高角度晶界与纵`向的间距减小,而位错界的取向差增大。在Al/Ti界面附近区域细小晶粒的晶粒尺寸减小至1.92 μm。

图3 铝层在400 ℃28.8%和500 ℃30.7%轧制变形时的EBSD图Fig.3 EBSD maps of Al layer under rolling deformation conditions of 400 ℃28.8% reduction and 500 ℃ 30.7% reduction

图4 在(a)400 ℃28.8%和(b)500 ℃30.7%轧制变形时Al/Mg界面中垂线上的相对取向剖面图Fig.4 Relative misorientation profiles along the midperpendicular of the Al/Mg interface under rolling deformation conditions of (a) 400 ℃28.8% reduction and (b) 500 ℃30.7% reduction

图6 在29%变形量不同温度轧制Ti/Al/Mg复合板中铝层不同厚度的显微组织参数变化曲线Fig.6 Variation in microstructural parameter through the thickness of Al layer in the Ti/Al/Mg laminated composites fabricated with about 29% reduction at different rolling temperatures

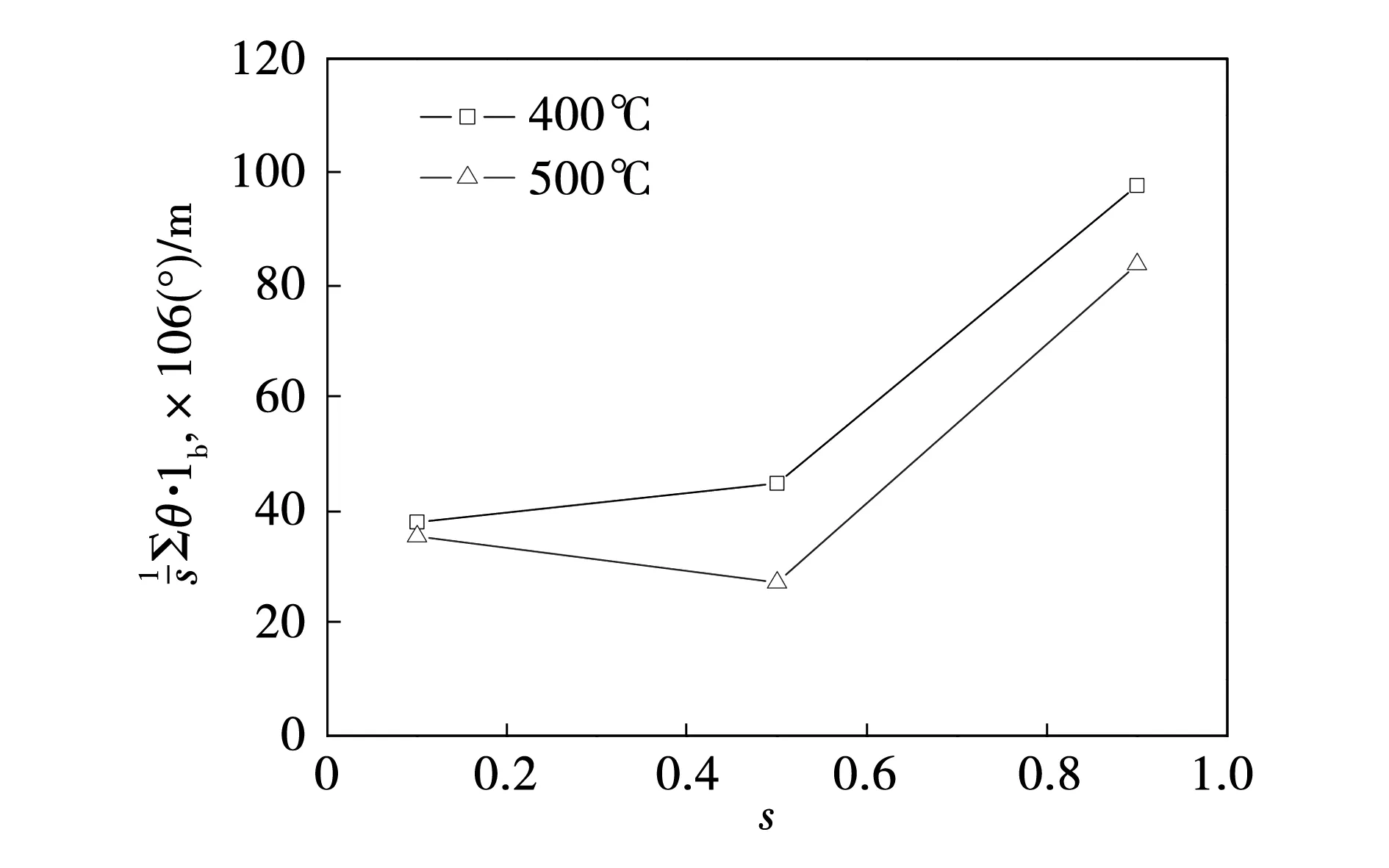

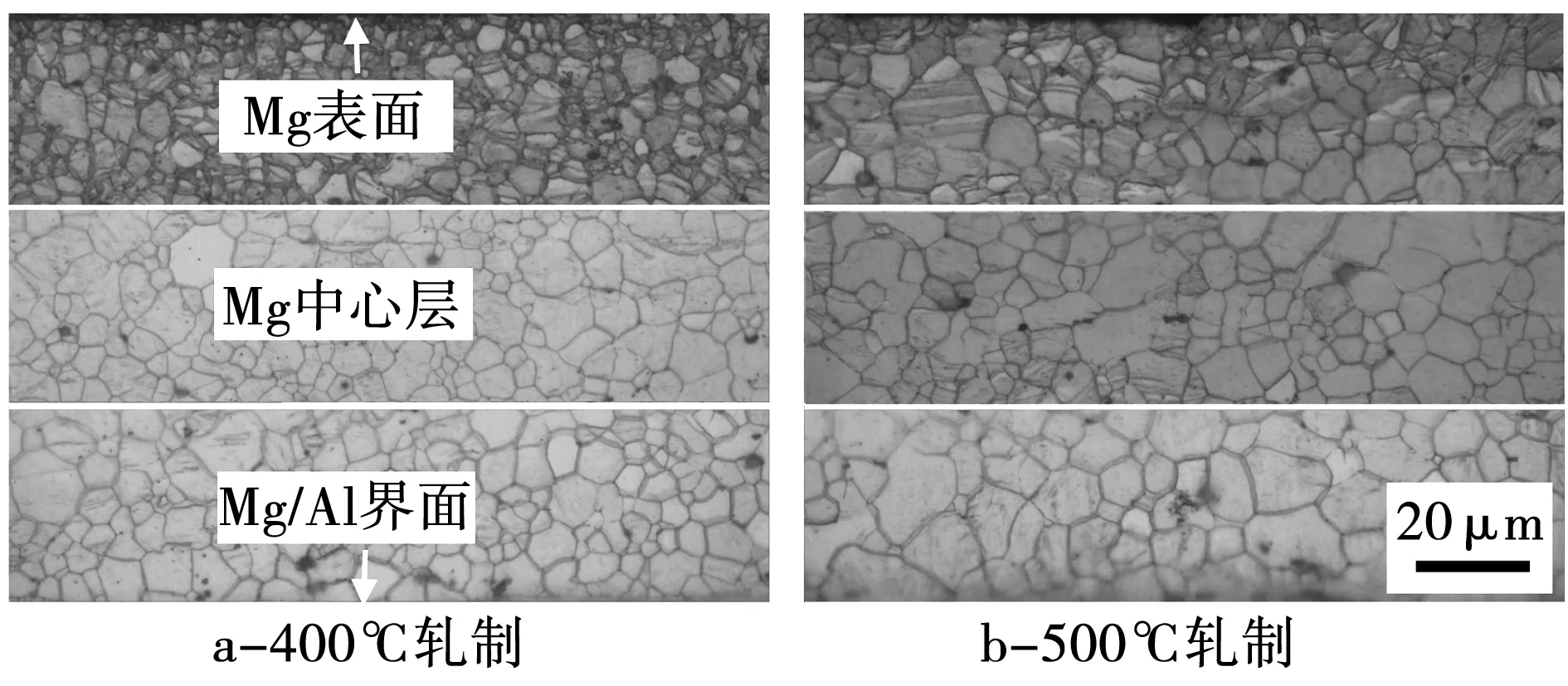

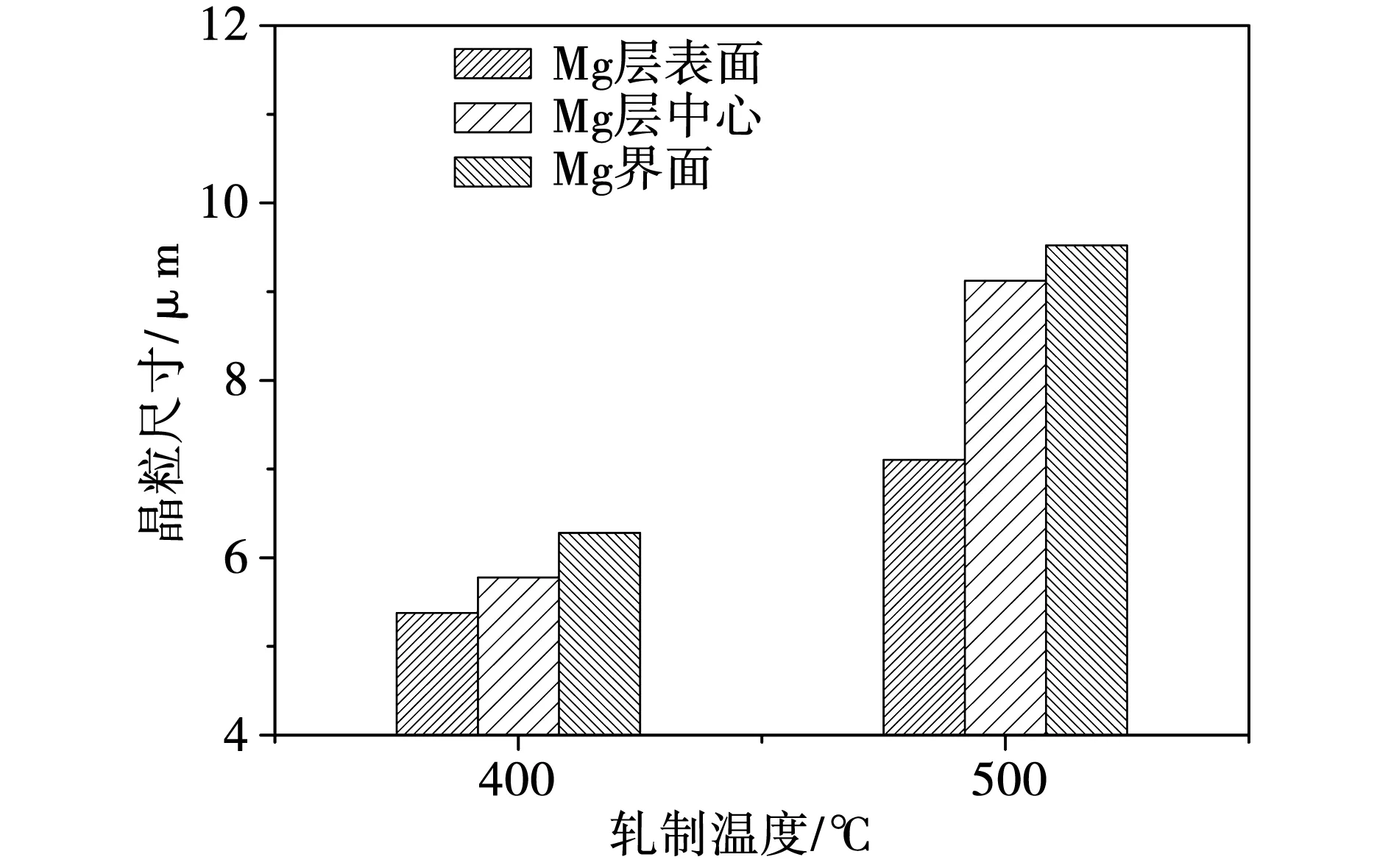

图7为轧制变形量约为29%时不同轧制温度下镁层的显微组织。从图7可以看出,在轧制过程中镁层发生了完全再结晶。不同轧制温度下,不同厚度区域镁层的晶粒尺寸如图8所示。从图8可以看出,随轧制温度的升高,镁层晶粒尺寸逐渐增大。镁层组织在厚度方向上也是不均匀的。从镁层表面到Mg/Al界面,再结晶晶粒尺寸逐渐降低。

镁层组织在厚度方向上的不均匀性与外加应力状态有关。轧辊与板材表面的摩擦力使复合板表层产生剪切变形,而且随摩擦因数增大,剪切变形向内层渗透。在Ti/Al/Mg复合板轧制过程中,由于没有加任何润滑剂,干燥的表面状态使表层产生了大量的剪切变形。过多的剪切变形显著影响镁层表面区域内显微组织的演变,使镁层发生晶粒细化。镁晶粒细化是由于发生了动态再结晶。在高温(573 K~723 K)变形时,激活能增加到镁自扩散的激活能。由自扩散控制的位错攀移会导致生成小角度晶界。位错在亚晶界发生聚集,使亚晶界转变为真正的大角度晶界。AZ31B镁合金动态再结晶体积分数(XDRX)与应变(ε)的关系公式为[14]:

XDRX=(1+150(1-(ε-εC/ε0.5-εC)))-1

(2)

式中:

εc—临界应变;

ε0.5—50%动态再结晶的应变。

可以看出,动态再结晶体积分数随应变增加而增加。也就是说,由摩擦力引起的剪切变形与晶粒的不均匀分布相一致。

镁层显微组织在厚度方向上的不均匀程度与轧制温度有关。从图7和图8中可以看出,随轧制温度的升高,镁层组织的不均匀性有增加趋势。这与镁层和铝层的不协调变形有关。在不同金属的塑性成形过程中,较软的金属会产生额外的塑性变形,以便与较硬的金属相适应。在表4中,镁与铝变形比随轧制温度的升高而降低。变形不均匀性与轧制温度的变化关系可能与镁层变形量的降低有关。另一方面,轧制温度影响动态再结晶晶粒尺寸和动态再结晶体积分数。AZ31镁合金的动态再结晶晶粒尺寸dDRX与Z值(Zener-Hollomon参数)关系公式为[13]:

图7 在29%变形量温度为400 ℃和500 ℃轧制Ti/Al/Mg复合板中镁层的显微组织Fig.7 Optical micrographs showing the microstructure of Mg layer in the Ti/Al/Mg laminated composites fabricated with about 29% reduction at temperatures of 400 ℃ and 500 ℃

图8 29%变形量不同温度轧制下镁层不同厚度处的晶粒尺寸Fig.8 The grain sizes of Mg layer at different thickness positions at different rolling temperatures with about 29% reduction

dDRX=AZ-n

(3)

式中:

A—常量;

n—幂指数;

Z—取决于加工温度和应变速率,Z值随轧制温度升高而减小。

从公式(3)中可以看出,动态再结晶晶粒尺寸随轧制温度的增加而增加。这样,原始组织与动态再结晶晶粒的差异会减小。在公式(2)中,εc、ε0.5可以分别表示成εc=0.0061×Z0.1029和ε0.5=0.0426×Z0.0781。因此,Z值减小,而动态再结晶体积分数增加。

2.3 Al/Ti和Al/Mg界面的特征及界面处元素扩散

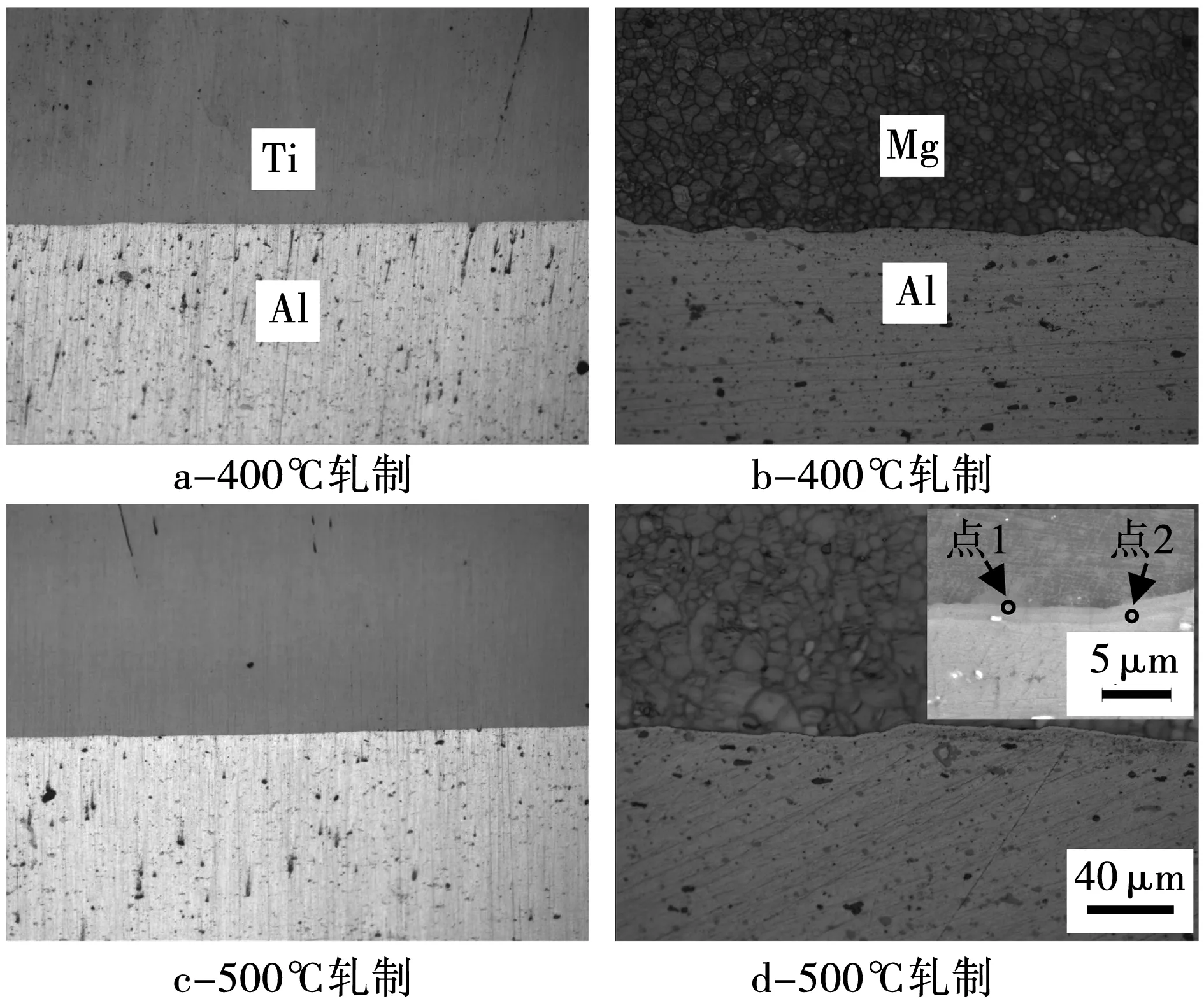

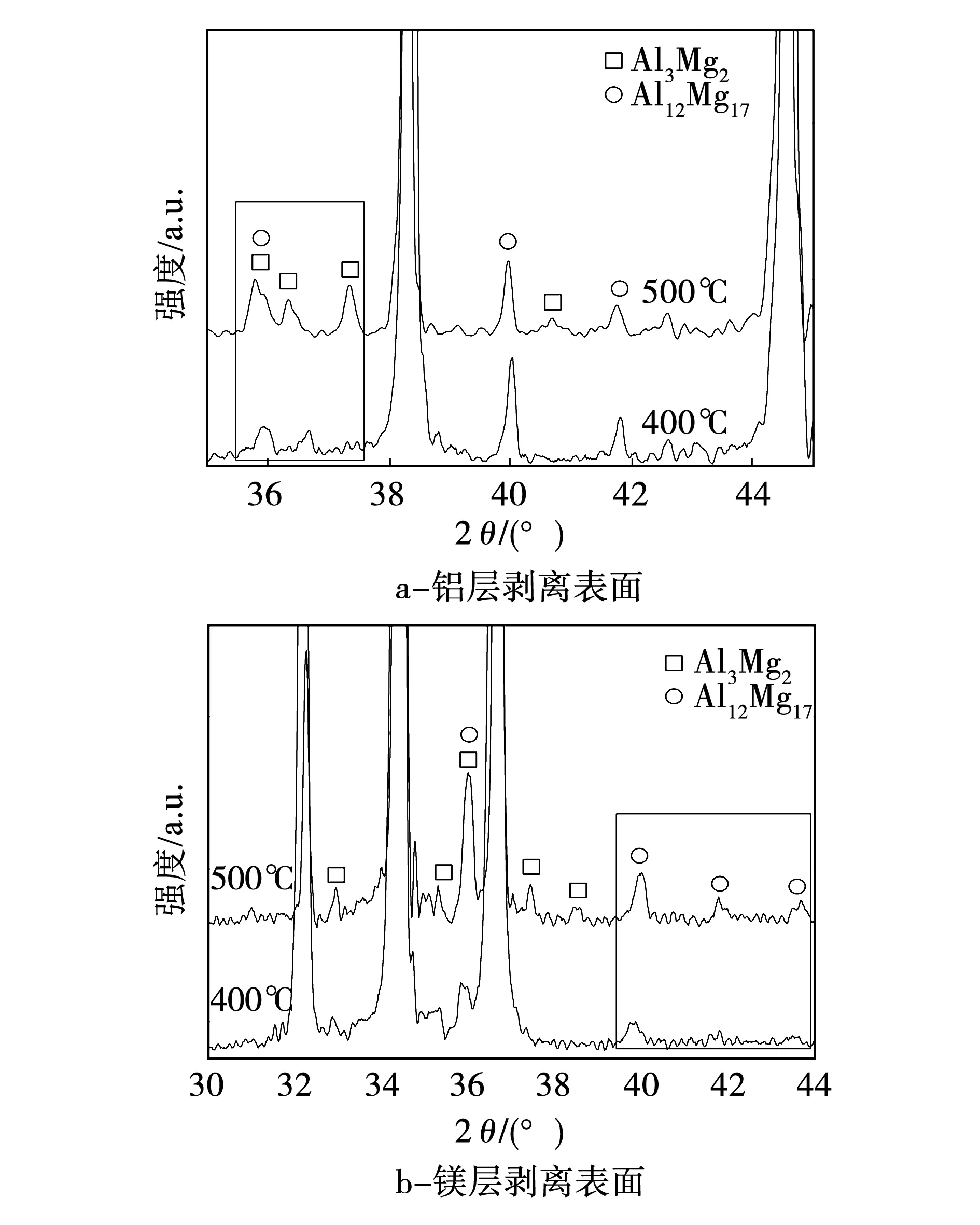

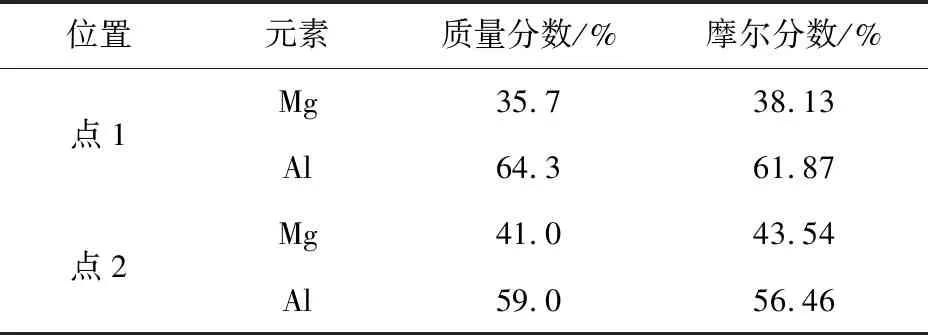

图9为不同轧制温度下Ti/Al/Mg复合板中Al/Ti和Al/Mg结合界面。并没有在Al/Ti和Al/Mg结合界面处出现孔洞和裂缝,这表明在这些轧制条件下,复合板结合良好。从图9c中可以看到,500 ℃轧制下,Ti/Al/Mg复合板铝和镁之间出现过渡层。用EDX点分析对过渡层不同位置的化学成分进行分析,如表5所示。铝与镁原子比在点1位置约为3∶2,在点2位置约为12∶17。用XRD对铝层和镁层剥离表面进行物相分析,其结果如图10所示。过渡层由Al3Mg2(β)和Mg17Al12(γ)两相组成。Al3Mg2和Mg17Al12两相的数量随轧制温度的升高而增多。在Al/Ti界面没有新相生成。

图9 在29%变形量400℃和500℃轧制Ti/Al/Mg复合板的显微照片Fig.9 Micrographs of the Ti/Al/Mg laminated composites fabricated by 29% reduction at 400 ℃ and 500 ℃

图10 在铝和镁剥离层表面的X射线衍射花样Fig.10 X-ray diffraction patterns taken on the surfaces of the separated Al and Mg layers

表5 图9d中点1和点2的EDS分析结果Table 5 The corresponding EDS analysis results of the points 1 and 2 in Fig.9d

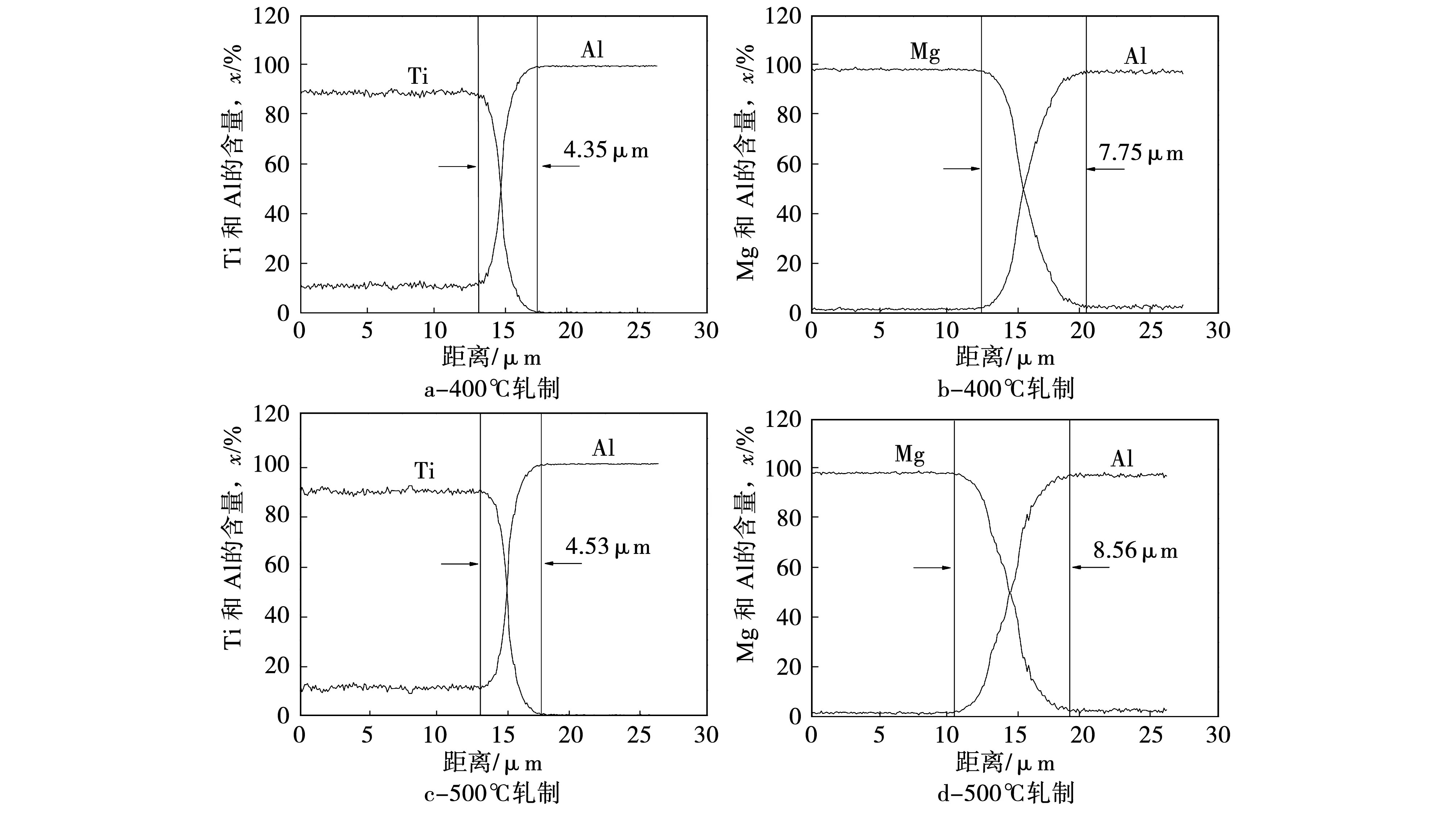

为了研究合金元素的变化,对Ti/Al/Mg复合板中Al/Ti和Al/Mg结合界面在垂直方向进行EDX线扫描。图11为Al/Ti和Al/Mg结合界面在垂直方向的元素分布。元素的连续变化表明在结合处发生了元素扩散。扩散曲线拐点的垂直距离为扩散层深度,扩散层深度随轧制温度的升高而增大。

图11 在29%变形量400 ℃和500 ℃轧制Ti/Al/Mg复合板中Al/Ti和Mg/Al界面垂直方向的元素分布Fig.11 Elemental distributions across the interfaces of Al/Ti and Mg/Al in the Ti/Al/Mg laminated composites fabricated with about 29% reduction at 400 ℃ and 500 ℃

2.4 铝层在厚度方向的织构变化

图12为不同轧制温度下Ti/Al/Mg复合板中铝层的ODF图。热轧制备的Ti/Al/Mg复合板中Al/Mg界面附近区域及铝中心层的织构包含β-fiber, Goss和剩余cube取向。而Al/Ti界面附近区域织构主要是r-cube{001}<110>取向和ϒ-fiber{111}

铝层织构在厚度方向上的不均匀性与不同金属间的不协调变形有关。轧制时剪切变形可以分为两种情况。第一种是铝和钛层没有结合。因此由于铝和钛层不同的变形比,铝层相对于钛层向后延伸。所以,由于粗糙的铝层表面产生的摩擦力,在铝层表面产生剪切变形。第二种是当变形大于临界变形时,铝和钛层结合。铝和钛层结合后,钛层较小的变形量阻碍了铝层的延长。对其应力分析,发现自然状态下,较软的铝层的水平应力是拉伸状态,而钛层是压缩的[15]。因此在Al/Ti界面区域发生了剪切变形。剪切变形明显影响了铝层界面区域处显微组织的演变。

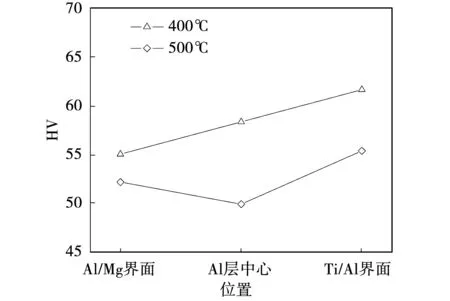

从图12中可以看出,铝层组织的不均匀性随轧制温度的升高而增大。在图13中,铝层在不同厚度处的硬度值也表现为相同的趋势。随轧制温度的升高,铝层在预热处理后逐渐发生再结晶。不同金属间力学性能差异的增大会使板材轧制比增加。另外,随轧制温度的上升,轧制结合的临界变形降低。铝和钛层结合时产生的剪切变形增加。

图12 在29%变形量不同温度轧制Ti/Al/Mg复合板中铝层在Al/Mg界面,铝中心层和Al/Ti界面处的织构Fig.12 Textures in the interface of Al/Mg, the center of Al layer and the interface of Al/Ti layer in the Ti/Al/Mg laminated composites fabricated by about 29% rolling reduction at different temperatures

图13 在29%变形量不同温度轧制Ti/Al/Mg复合板中铝层硬度变化曲线Fig.13 Variation in hardness of Al layer for the Ti/Al/Mg laminated composites fabricated by rolling at different rolling temperatures with 29% reduction

温度在热轧时对织构演变的影响较为复杂。轧制温度对织构演变的影响受到原始织构、铝层变形量和变形温度的作用。随轧制温度的上升,铝层原始织构逐渐从轧制织构转变为再结晶织构。这导致cube织构体积分数增加,而轧制织构体积分数降低。在剪切变形时,β-fiber织构转变为{001}<110>,{111}<112>和{111}<110>取向。原始织构主要为cube取向,由剪切变形产生的剪切织构较弱。铝层变形量随轧制温度的上升而增加,这导致轧制织构的体积分数增加及ϒ-fiber向r-cube织构转变。另外,高温变形会产生强烈的β-fiber轧制织构,以及ϒ-fiber织构受低应变影响。

2.5 Ti/Al/Mg复合板的力学性能

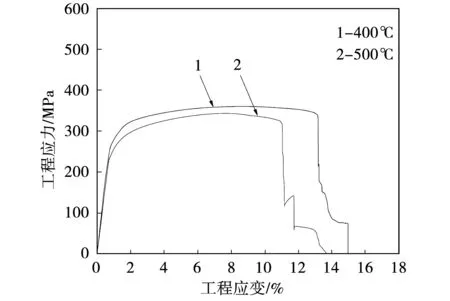

研究轧制温度对Ti/Al/Mg复合板在横向上的拉伸性能的影响。图14为不同轧制温度下,Ti/Al/Mg复合板的工程应力-应变曲线。与单一金属典型的工程应力-应变曲线不同,不同轧制温度下,Ti/Al/Mg复合板的拉伸曲线有两次明显的应力降。

图14 在29%变形量不同温度轧制Ti/Al/Mg复合板的工程应力-应变曲线Fig.14 Engineering stress-strain curves for the Ti/Al/Mg laminated composites fabricated atdifferent rolling temperatures with about 29% reduction

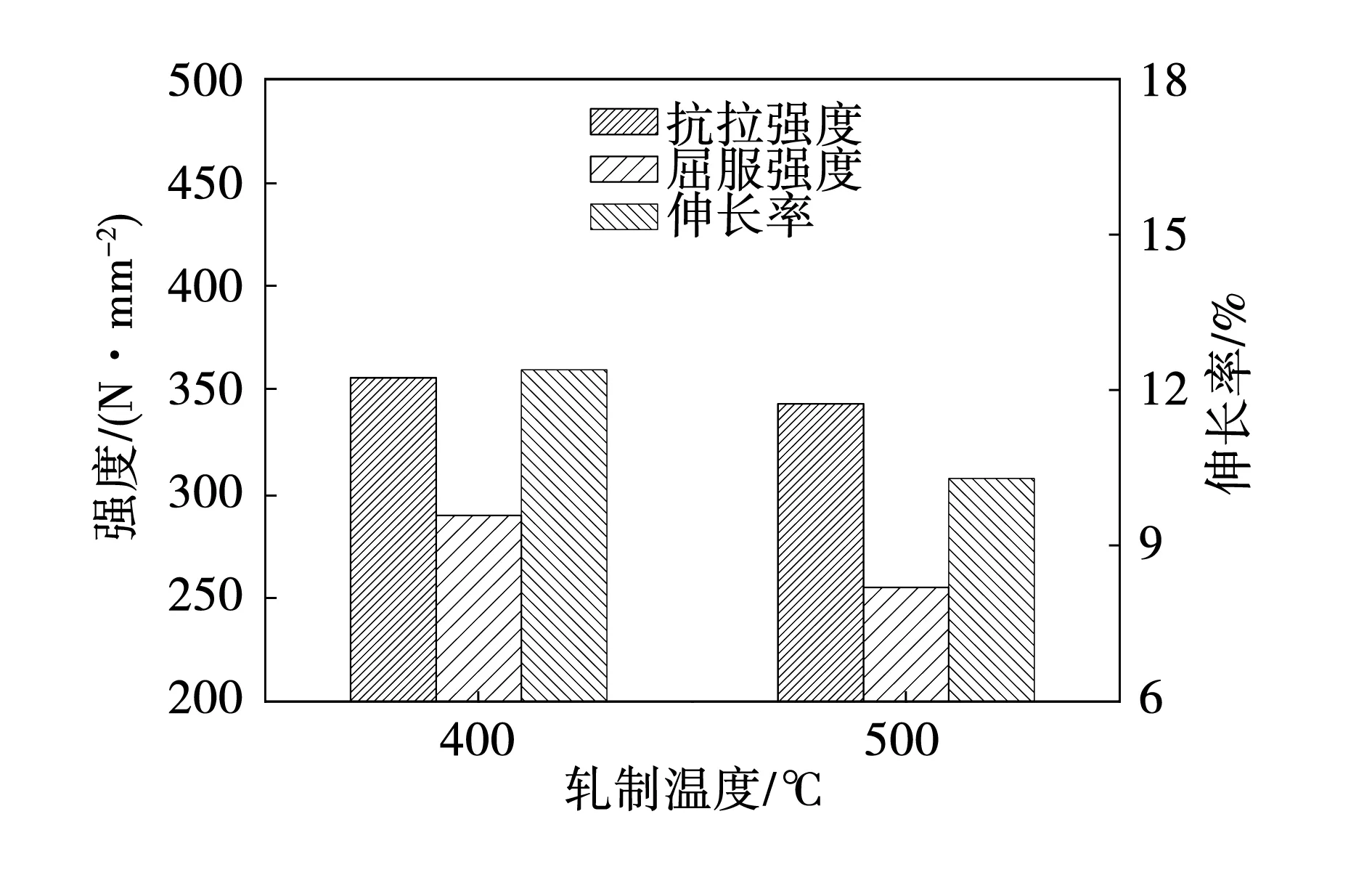

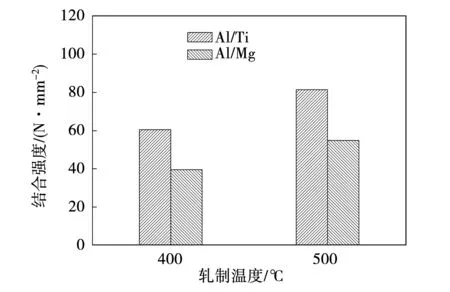

图15为不同轧制温度下,Ti/Al/Mg复合板拉伸性能。Ti/Al/Mg复合板在29%变形量轧制时,抗拉强度和屈服强度随轧制温度的升高而降低,伸长率也显著下降。图16为不同轧制温度下Al/Ti及Al/Mg界面的结合强度。从图16可以看出,界面结合强度随轧制温度的升高而上升。

图15 不同温度轧制下Ti/Al/Mg复合板拉伸性能Fig.15 Tensile properties at different rolling temperatures for the Ti/Al/Mg laminated composites

图16 不同温度轧制Ti/Al/Mg复合板Al/Ti和Al/Mg界面处的结合强度Fig.16 Bonding strength of the interfaces of Al/Ti and Al/Mg at different rolling temperatures for the Ti/Al/Mg laminated composites

工程应力-应变曲线中出现两次应力降与复合板单层连续断裂相一致。在Al/Mg复合板[19]、Cu/Al复合板[20],不锈钢-Al-Mg三层复合板[21]中也有相似的结果。观察拉伸试验以及断裂后各层伸长率,可以发现Ti/Al/Mg复合板第一次应力降是由于镁层断裂,第二次应力降与剩下的Ti/Al层断裂相一致。镁层在拉伸中首先断裂是由于较差的延性。较小的晶粒限制了滑移距离及应力集中,并且晶粒越小,晶界越多,在晶界附近更容易发生多系滑移,因此,变形也会更加均匀。在图9和图10中可以发现,镁层在Mg/Al界面处的再结晶晶粒尺寸较大,更容易产生应力集中。因此,在拉伸试验中,镁层在Mg/Al界面处更容易产生微裂纹,直到断裂。

在Chang等人[22]的叠轧Mg/Al复合板的拉伸实验中也有相似的结果。他们认为伸长率降低与较小晶粒的低应变硬化速率有关。韧性金属颈缩开始于塑性失稳。塑性失稳条件可以用一次方程表示

σ≥dσ/dε

(4)

晶粒细化明显提高金属强度,晶粒细化会使加工硬化速率降低[23]。Del Valle等人[23]研究了镁基合金在轧制后织构和晶粒尺寸对加工硬化和延性的影响,他们发现AZ31铝合金的晶粒尺寸从17 μm减小到2 μm时硬化速率降低。因此,硬化速率的降低与晶粒尺寸减小有关。Barnett等人[24]表明AZ31铝合金的晶粒尺寸在3 μm~23 μm变化时,晶粒尺寸减小使孪晶形成受到抑制,因此加工硬化程度降低。

Ti/Al/Mg复合板在500℃轧制时伸长率下降与界面层厚度有关。在结合界面脆性β相处容易发生界面分层。但是,合适厚度的界面层由于铝和镁的交界面阻碍裂缝扩展,提高了复合板整体的伸长率[25]。Lee等人[25]的结果表明界面层和β相的临界厚度值分别为5 μm和1.5 μm。因此Ti/Al/Mg复合板伸长率在500℃轧制时下降是由于较高轧制温度下有较厚的脆性金属间化合物生成。

3 结 论

试验研究了轧制温度对Ti-6Al-4V/Al 6061/AZ31B复合板的力学性能和显微组织的影响。得到以下结论:

1)在该复合板中镁层和铝层显微组织在厚度方向上的演变是不均匀的。从镁层表面到Al/Mg界面,镁的晶粒尺寸逐渐增加。Al/Mg界面附近区域的变形大于铝层中心区域的。镁层组织的不均匀性主要受轧辊与板材表面之间摩擦力的影响。铝层组织的不均匀性是由于铝与钛层和铝与镁层之间的不协调变形。

2)铝层织构在厚度方向上的不均匀性与显微组织相一致。Al/Mg界面附近区域及铝中心层的织构包含β-fiber, Goss和剩余cube取向。而Al/Ti界面附近区域织构主要是r-cube{001}<110>取向和ϒ-fiber{111}

3)Ti/Al/Mg复合板中Ti/Al界面和Al/Mg界面结合良好。铝与镁之间的扩散层深度随轧制温度的上升而增大。铝与镁之间的过渡层主要是Al3Mg2(β)和Mg17Al12(γ)两相。

4)Ti/Al/Mg复合板在轧制变形量29%时,抗拉强度和屈服强度随轧制温度的升高而降低,伸长率也显著下降。