Al-Si-Mg-Mn合金型材氧化物夹杂缺陷的原因分析

2022-06-09李其荣浦俭英怯喜周吴桂兰周晓俊

李其荣,浦俭英,怯喜周,吴桂兰,袁 鹏,周晓俊

(亚太轻合金南通科技有限公司,江苏 海安 226600)

Al-Si-Mg-Mn铝合金由于其具有优良的耐磨性、高温强度和力学性能较好,已经被广泛应用于航空航天、汽车、电子等各个领域当中。随着轻量化的发展,Al-Si-Mg-Mn铝合金挤压材作为汽车车身重要结构件的用量也越来越大[1]。然而,Al-Si-Mg-Mn铝合金挤压型材进行机加工(打孔)后发现壁内表面有破损,有异物掉落的缺陷。本文作者从成分、显微组织及EDS能谱分析来研究缺陷产生的原因[2]。

1 缺陷的形貌和组织

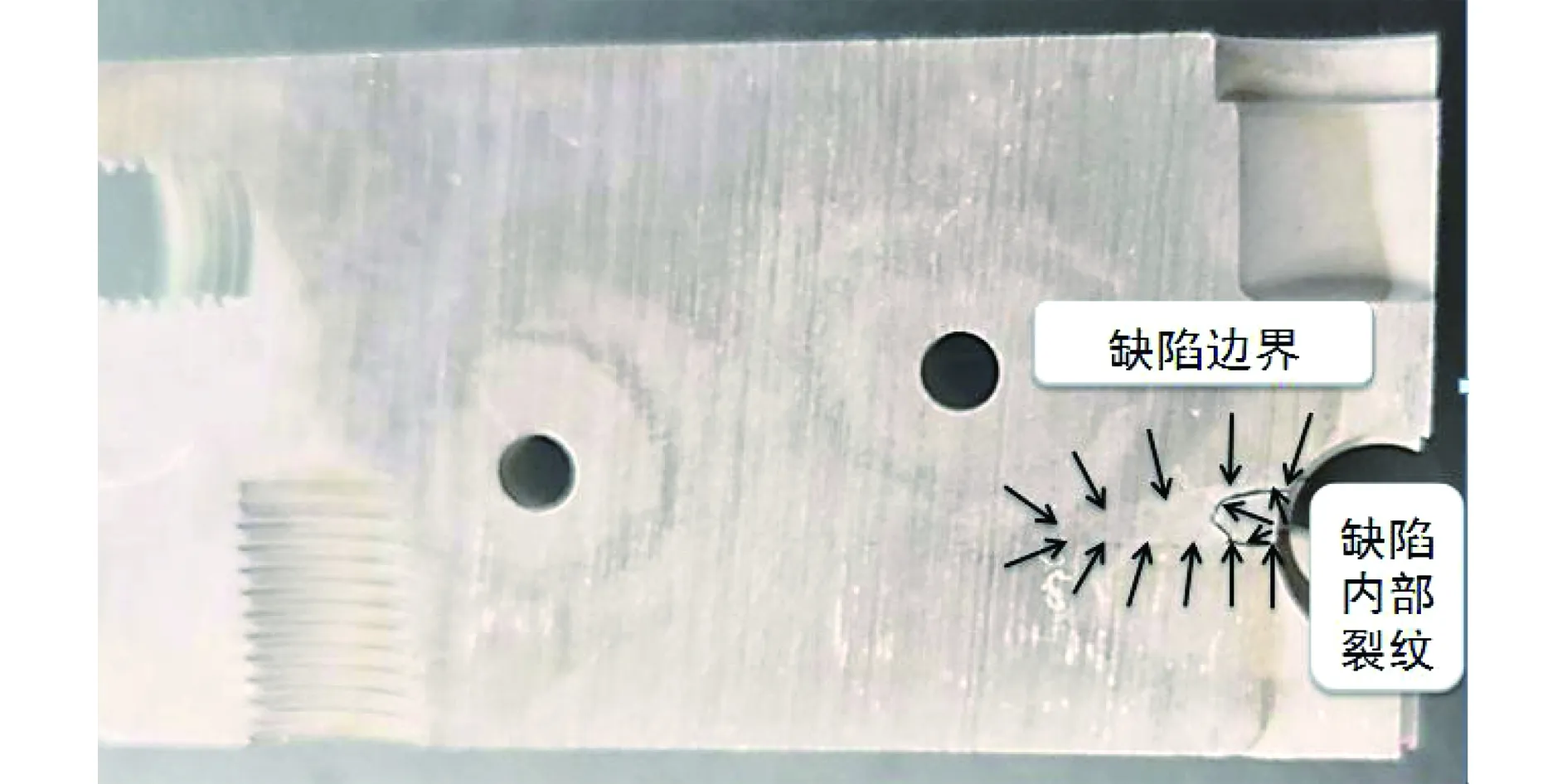

个别批次的Al-Si-Mg-Mn合金产品经过机加工(打孔)后孔壁内表面出现破损,有异物掉落缺陷,如图1所示。针对此缺陷我公司对其作出如下分析:对缺陷样件和正常产品样件做成分对比确认;碱腐蚀后对缺陷做体式显微镜观察;用扫描电镜对缺陷做SEM和EDS分析。

图1 缺陷形貌Fig.1 Defect morphology

1.1 化学成分分析

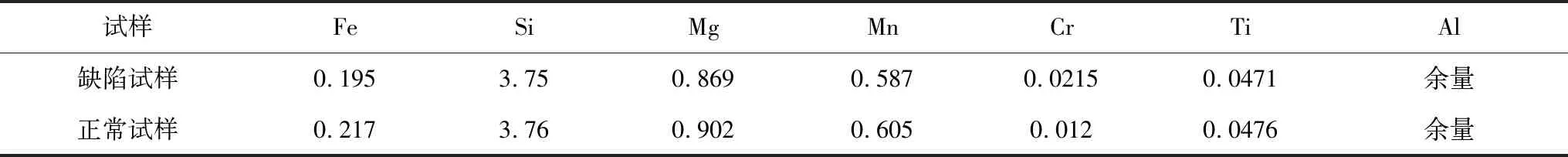

对缺陷样件和正常产品样件分别取两个点做光谱分析,其化学成分如表1所示。对比发现二者的成分没有明显差别,均在客户所要求的成分范围内,故可以排除成分差异而导致的原因。

表1 缺陷样件和正常产品样件的成分(质量分数/%)Table 2 Component list of defective specimens and normal product specimens(wt/%)

1.2 缺陷形貌分析

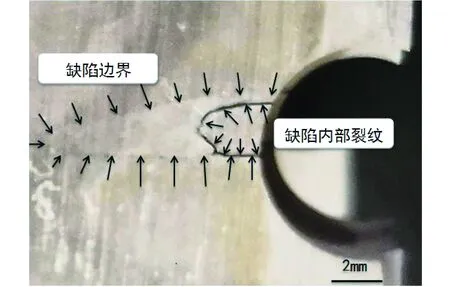

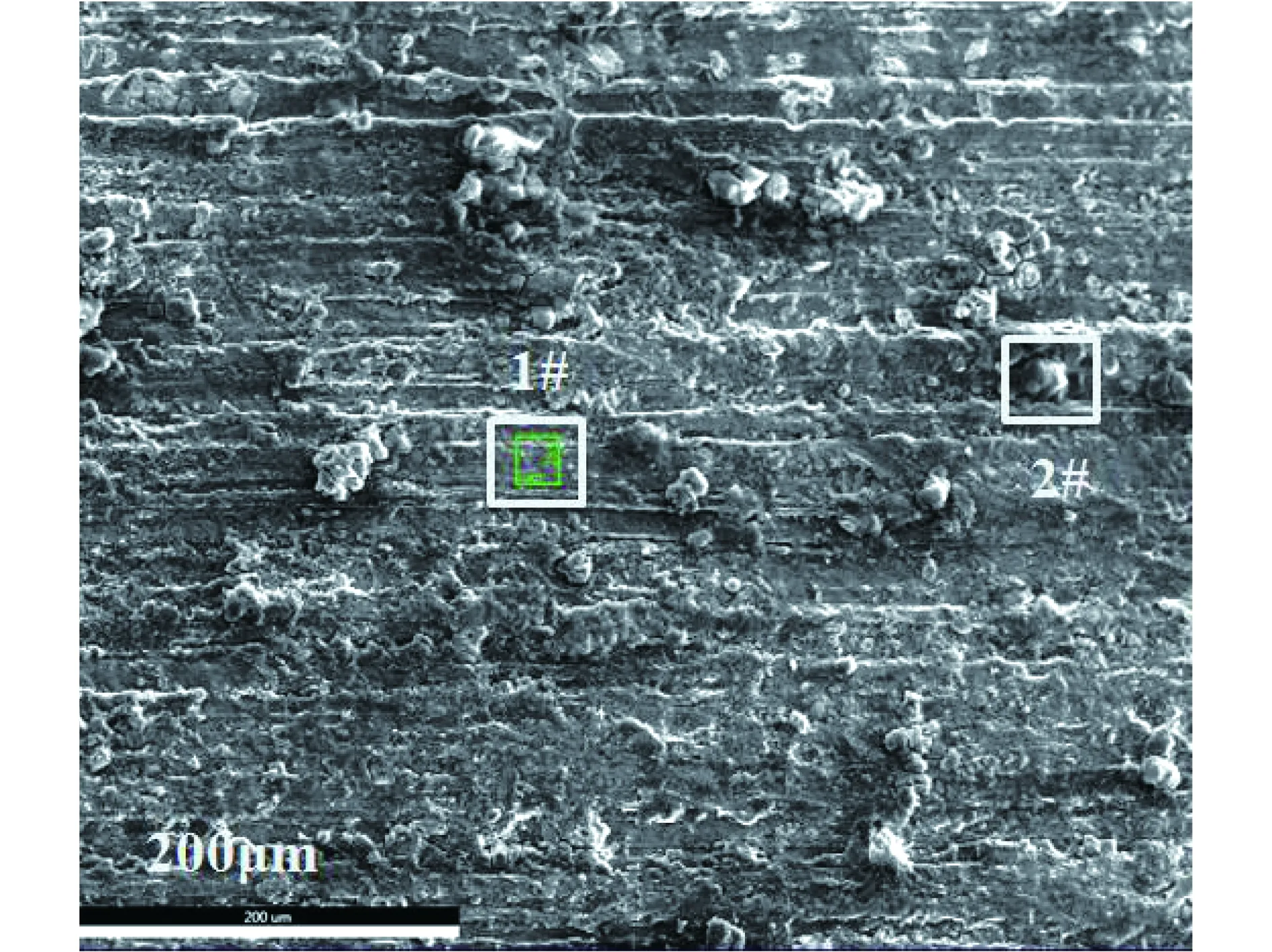

采用碱腐蚀溶液对样件表面进行碱腐蚀后在体式显微镜下观察缺陷形貌,如图2所示。可以看出缺陷平行于挤压方向,呈扁椭圆形;缺陷界面连续、无毛刺,缺陷尺寸大约为18 mm×2.5 mm。

图2 缺陷表面的显微形貌Fig.2 Microscopic morphology of defect surface

图3为缺陷表面的SEM拼接图,发现表面稀疏分布有凸出的颗粒物,并且沿着挤压方向有破碎的印迹。

图3 缺陷表面的SEM图Fig.3 SEM morphology of defect surface

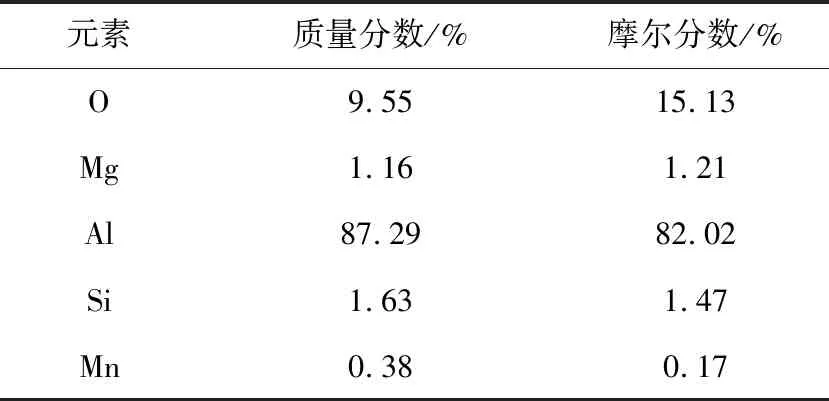

对缺陷表面局部区域做EDS分析,区域1#的成分除了Al外,还有O以及少量的Mg、Mn、Si(如图4和表3所示),判断最表面应为该Al-Si-Mg-Mn合金以及Al2O3。

图4 缺陷表面的EDS检测Fig.4 EDS detection of defect surface

表3 区域1#的EDS元素分析Table 3 EDS element analysis for area 1#

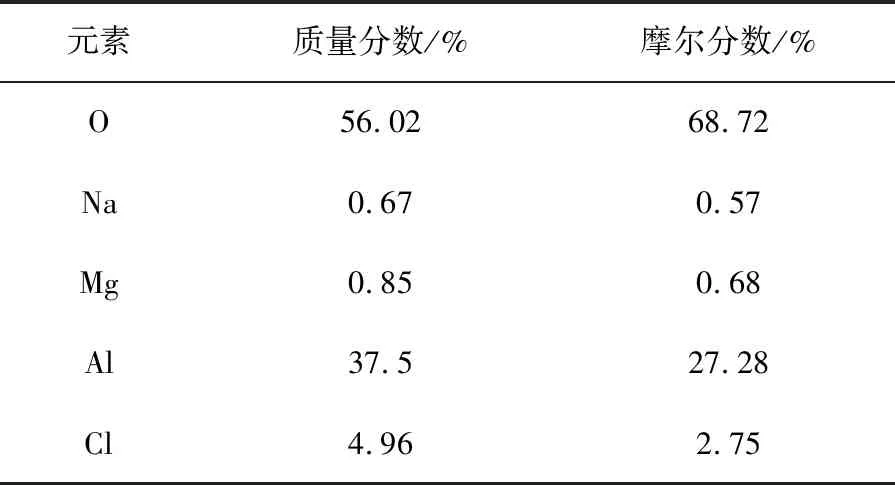

选取缺陷表面其中的一个颗粒做EDS扫描,区域2#(如图4所示)的颗粒物,其成分含有大量的Al和O,还有少量的Cl、Mg、Na(如表4所示),判断该颗粒物应为Al2O3和碱腐蚀的产物。

表4 区域2#的EDS元素分析Table 4 EDS element analysis for area 2#

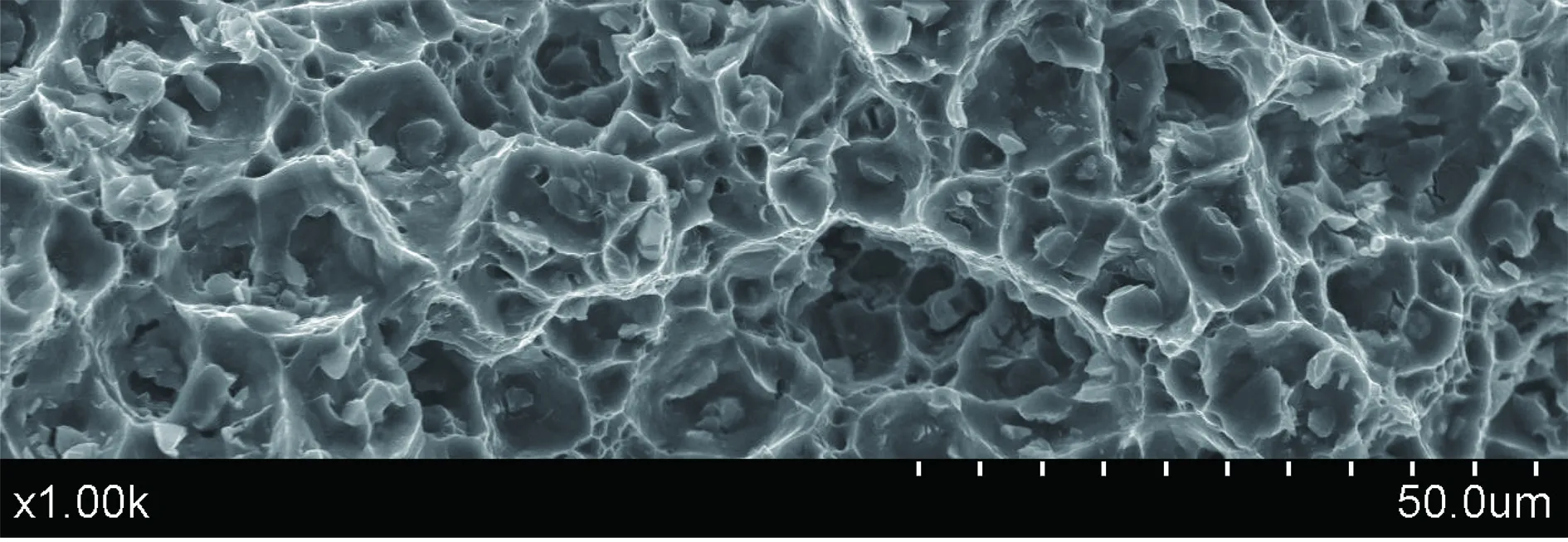

对缺陷的断口进行SEM观察,如图5所示。从图中可以看出断口表面呈现细小、均匀的韧窝结构,这是典型的塑性材料韧性断裂的形貌特征。

图5 缺陷断口SEM图Fig.5 SEM morphology of defect fracture

2 缺陷产生的原因

由以上分析可以知该缺陷的主要成分为Al2O3,在挤压过程中,其铸锭表面的氧化皮、油污、尘土及挤压筒上的其他污染物会进入制品中形成缩尾,然而缩尾会被切除,故可以认为不是缩尾产生的缺陷。缺陷的主要原因是铸锭本身的问题,这主要是由于在熔化和铸造过程中,铝合金熔体表面是与空气接触的,并重复发生高温氧化反应而形成氧化膜,这些氧化薄膜浮在熔体表面,氧化膜的主要成分为Al2O3,熔点在2 000 ℃以上,不分解且不容易溶于熔体[2-3]。当操作不当时,浮在熔体表面的氧化皮会被卷入熔体内,最后留在铸锭中,形成Al2O3夹杂。铸锭的质量决定着最终挤压成品的质量,铸锭在熔铸过程中产生的缺陷在后续的热处理过程中很难完全消除。因此在熔体净化环节应进一步加强管理,以提高铸锭的质量。为有效控制Al2O3夹杂的来源,应采取如下控制措施:

1)所用原材料及辅助工具必须清洁、无油污等污染物。

2)做好熔化炉内熔体的保护,防止熔体被氧化,操作人员严格按照工艺卡上的工艺参数执行,比如搅拌时间、静置时间、铸造温度等。若熔体的静置时问超过工艺规定的范围,需重新精炼。

3)浇铸过程中应严格控制除气箱、过滤箱及模盘的烘烤时间,保证模盘浇铸液位的平稳性。

通过上述措施的实施,有效解决了Al-Si-Mg-Mn合金挤压材氧化物夹杂缺陷的问题。

3 结 论

1)该Al-Si-Mg-Mn合金产品上的氧化物夹杂平行于挤压方向,呈扁椭圆截面,大小约为20 mm×2.5 mm,缺陷界面连续、无毛刺,其成分为Al2O3。

2)该Al2O3夹杂为熔炼过程中铝熔体表面的氧化皮卷入铸锭中而产生的。

3)为有效控制氧化铝夹杂的来源,熔体净化环节应进一步加强,以提高铸锭的质量。