5B70铝合金大规格锻环不同位置的显微组织和位错密度

2022-06-09吴飞飞路丽英蒋靖宇范福送龙梦君

吴飞飞,姜 锋,,路丽英,蒋靖宇,范福送,龙梦君

(1.中南大学 轻合金研究院,湖南 长沙 410083; 2.中南大学 材料科学与工程学院,湖南 长沙 410083;3.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

Al-Mg合金是传统的不可热处理强化铝合金,其强度主要来源于加工硬化、细晶强化和Mg原子加入引起的固溶强化[1]。目前,Al-Mg合金因其优异的加工成型性、耐蚀性和焊接性广泛应用于船舶、汽车和航空航天领域。在传统Al-Mg合金的基础上通过增加Mg含量,并加入少量的Mn、Sc和Zr等元素开发出了新型的Al-Mg-Mn-Sc-Zr合金(5B70铝合金)[2]。

5B70铝合金不仅继承了Al-Mg合金优异的性能,而且由于Al3(Sc,Zr)粒子的存在其力学性能、耐蚀性能和焊接性能有了很大的提升[3-6]。国内外相关科研工作者对Al-Sc合金的变形强化机制和Al3Sc粒子对合金性能优化进行深入研究。Chuvil′deev等[7]研究发现Sc元素的加入能够明显细化Al-Mg合金的晶粒,使其超塑性显著增强。Shen等[8]发现选择性激光熔化 (SLM) 制造的 Al-Mg-Sc-Zr合金由于具有较高的稳定开路电位值(OCP)、较低的腐蚀电流密度和低的孔隙电阻,具有优异的耐腐蚀性。Subbaiah等[9]研究发现钨极惰性气体焊接( TIG )铸造的Al-Mg-Sc合金由于大量细小的Al3Sc颗粒均匀分布在铝基体中,使其拥有比母材更加优异的力学性能。蒋靖宇[10]研究了热模拟工艺参数对5B70铝合金变形组织的影响,发现在高温和低应变速率下Al3(Sc,Zr)粒子形貌会发生改变,在亚结构处的Al3(Sc,Zr)粒子与基体失去共格。

目前,我国探索深空和大力发展航空航天的计划需要研制大型运载火箭舱体,研究人员提出研制拥有高综合性能的大规格铝合金锻环[11-12]。然而,对于大型5B70铝合金锻环不同位置变形情况对显微组织、位错密度的影响研究很少。本试验对5B70铝合金锻环控制终锻温度并进行中温扩孔变形以保留变形组织,研究5B70铝合金锻环不同位置的显微组织演变以及纳米尺寸的Al3(Sc,Zr)粒子与位错的交互作用,为提高5B70铝合金锻环件的组织均匀性并保留锻环变形组织提供科学指导。

1 试验材料与方法

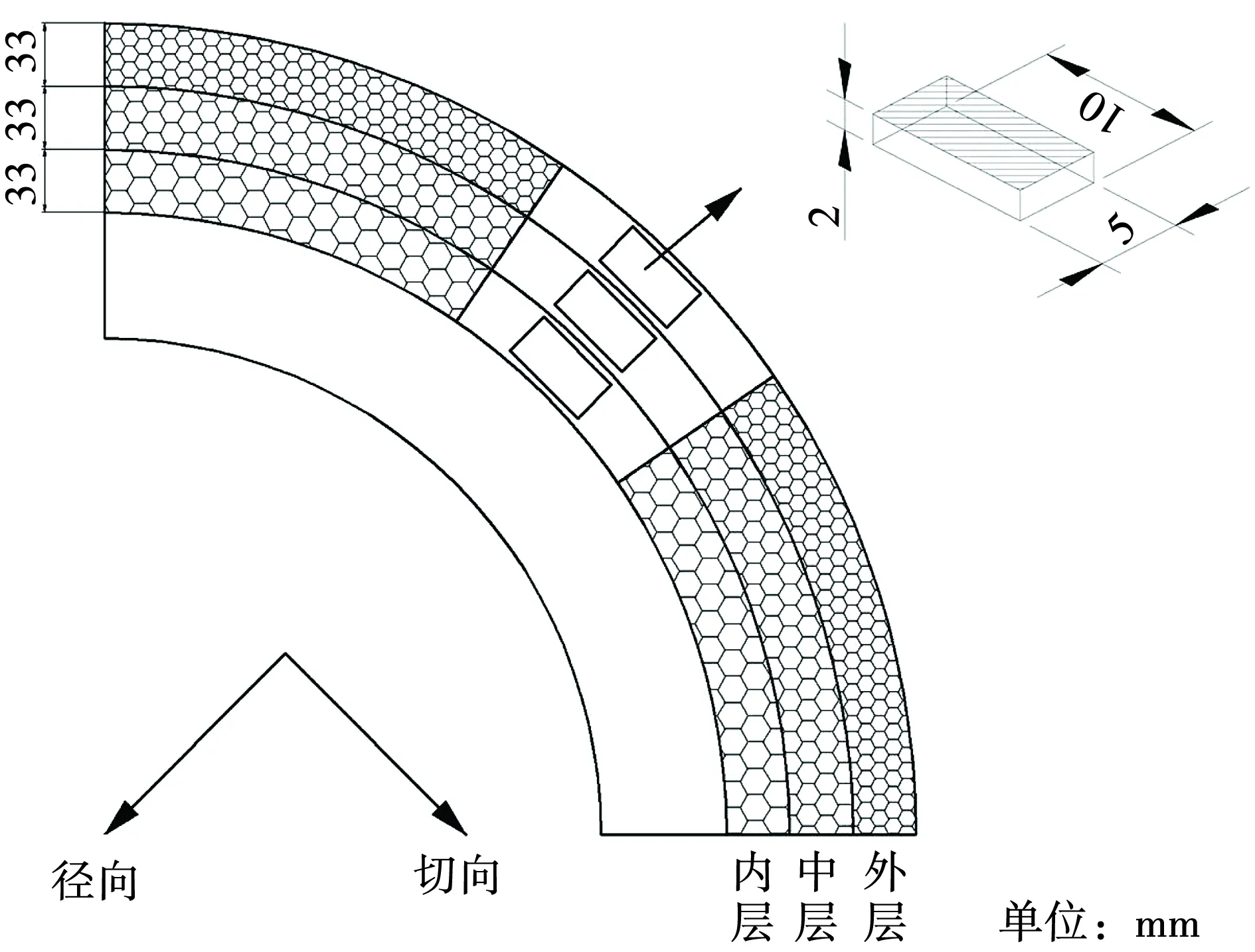

本研究用5B70铝合金的化学成分见表1。5B70铝合金锻环的制备过程:下料→高温自由锻造(控制终锻温度)→冲孔→中温扩孔(200 ℃),初始锻坯尺寸为200 mm×400 mm×500 mm,最终加工得到的锻环尺寸为Φ850 mm×Ф520 mm×100 mm。锻环取样示意图见图1所示。锻环生产过程中有三个加工方向:轴向(axial direction,AD)、径向(radial direction,RD)和切向(tangential direction,TD)。从5B70铝合金锻环内层、中层和外层的RD-TD面取10 mm×5 mm×2 mm的试样用于EBSD观察。

图1 5B70铝合金锻环取样示意图Fig.1 Sampling diagram of 5B70 aluminum alloy forged ring

表1 5B70铝合金化学成分(质量分数/%)Table 1 Chemical composition of 5B70 Al alloy(wt/%)

使用水磨和金相砂纸对试样进行打磨并机械抛光,随后在HClO3与CH3OH的体积比为1∶9的溶液中进行电解抛光,腐蚀电压为20 V。EBSD分析是在配备Oxford C-nano EBSD探头的JSM-7900F超高分辨热场发射扫描电镜上进行,并通过Channel 5软件进行分析。TEM试样的制备主要包含两个步骤:机械减薄和双喷电解减薄。首先通过线切割从锻环不同位置切取1 mm厚的薄片,采用水磨和金相砂纸打磨至100 μm左右,然后使用透射电镜专用冲样器将薄片冲裁成直径3 mm的小圆片。双喷电解减薄是在MTP型减薄仪上进行,电解液为25%硝酸和75%甲醇(体积分数)混合溶液,双喷电解电压和电流分别控制在15 V~17 V、50 mA~70 mA,使用液氮将温度控制在-30 ℃~-20 ℃。TEM样品观察是在Tecnai G2 F20型场发射透射电子显微镜上进行的,加速电压为200 kV。

2 试验结果

2.1 显微组织

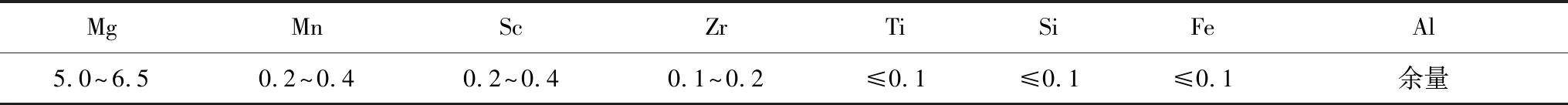

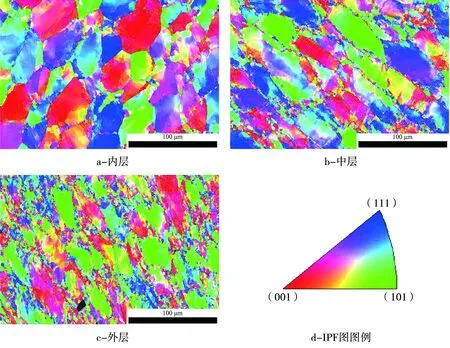

图2展现了中温扩孔的5B70铝合金锻环RD-TD面的内层、中层和外层的IPF图。从图2a可以看出,内层的晶粒很大且接近等轴晶粒,大晶粒周围则是高温锻造时产生的细小再结晶晶粒,受变形影响大晶粒内部取向不一。

图2 5B70铝合金锻环不同位置RD-TD面的IPF图Fig.2 IPF diagrams of RD-TD planes in different positions of 5B70 aluminum alloy forged ring

由图2b可见,与内层相比,此处晶粒更小,且大晶粒周围细小亚晶粒数量开始增加。图2c可见,锻环外层晶粒尺寸明显减小且破碎,出现大量细小亚晶粒。通过Channel 5软件统计出5B70铝合金锻环在RD-TD面上不同位置晶粒尺寸,内层、中层和外层的晶粒尺寸分别为5.3 μm、3.6 μm和2.8 μm。

采用Channel 5软件分析5B70铝合金锻环的再结晶程度,亚结构和再结晶组织的晶界取向差的分界值为2°和15°,晶界取向差小于2°的晶粒为完全变形组织,晶界取向差为2°~15°的晶粒为再结晶不完全的亚结构,晶界取向差大于15°的晶粒为再结晶组织。图3展现了5B70铝合金锻环不同位置的再结晶分析图,其中蓝色区域为再结晶区,黄色区域为亚结构区,红色区域则为变形组织的区域。从图3可以看出,5B70铝合金锻环经过中温扩孔后其再结晶组织都很少。锻环的内层到外层RD-TD面的亚结构区逐渐减少,变形组织区逐渐增加,再结晶区基本保持不变。同时,结合图2可以发现,亚结构区主要集中在大晶粒内部,再结晶区和变形区主要分布在大晶粒边界处。

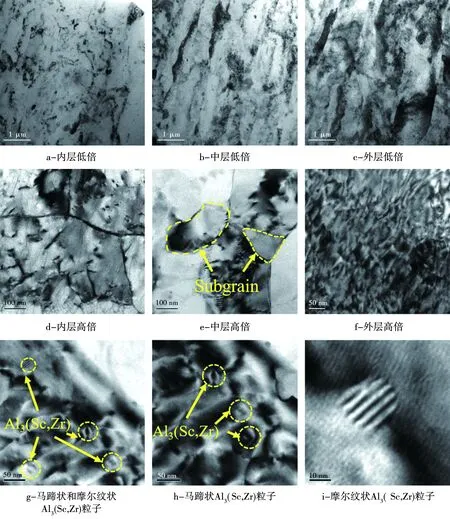

图4为5B70铝合金锻环不同位置试验样品在不同放大倍率下的TEM明场像图。从4可以看出锻环不同位置亚微米级的位错组态演变。锻环内层的位错密度低,锻环中层的位错分布进一步减少,而锻环外层试样的显微组织中充满着大量缠结的位错。从图4d可以看出,锻环内层晶粒边界处出现明显的亚晶粒,晶粒内部弥散分布着纳米级马蹄状Al3(Sc,Zr)粒子。锻环中层显微组织中晶粒边界尺寸更小的亚晶粒可从图4e中观察到。而观察图4f发现锻环外层晶粒内部充满大量的位错。

图4 5B70铝合金锻环不同位置不同倍数下的显微组织演变和Al3(Sc,Zr)与位错作用的组态Fig.4 Microstructure evolution at sub-micron level in different positions of 5B70 aluminum alloy forged ring and configuration of interaction between Al3(Sc, Zr) particles and dislocations

Al3Sc和Al3Zr具有相似的LI2晶体结构[12],Al-Mg合金中复合添加Sc、Zr元素,其中Zr原子可以替换Al3Sc粒子中的Sc原子形成Al3(Sc1-x,Zrx)粒子[13]。Sc、Zr原子复合形成的Al3(Sc1-x,Zrx)粒子也具有和Al3Sc粒子相似的结构,能够通过钉扎位错和晶界来强化合金的性能。图4展现了Al3(Sc,Zr)粒子与位错相互作用的组态和粒子的形貌。从图4g中可以观察到马蹄状Al3(Sc,Zr)粒子和摩尔纹状Al3(Sc,Zr)粒子在显微组织中同时存在,这些粒子与位错缠结在一起产生钉扎效应。而图4h和4i分别展现了马蹄状Al3(Sc,Zr)粒子与摩尔纹状Al3(Sc,Zr)粒子与位错的交互作用。可以发现位错的存在会改变Al3(Sc,Zr)粒子的形貌,使与基体共格的Al3(Sc,Zr)粒子失去共格效应。

2.2 KAM和GND密度

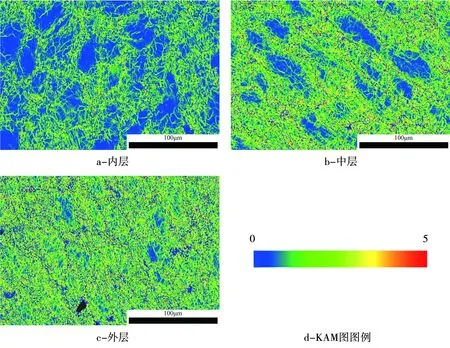

通过EBSD分析获得的KAM图和数据可以用来表现试样中的亚结构和位错密度的变化。KAM又称为局域取向差。在变形过程中位错密度的增加会加剧位错周围的点阵畸变,而位错诱导出的点阵畸变会引起位错附近的晶体取向差变化。当位错积累到一定程度,显微组织中便会出现位错墙、显微带和亚晶界,而这些亚结构便可通过局域取向差的形式在KAM图中观察到。图5是5B70铝合金锻环不同位置在RD-TD面上的KAM图。由图5a可以看出,亚结构主要集中于晶界,晶内少有分布。图5b晶界处的亚结构进一步增加,并向晶内扩展。到达最外层时,可从图5c看出无论是晶界还是晶粒内部都充满着大量的位错和亚结构。

图5 5B70铝合金锻环不同位置处RD-TD面的KAM图Fig.5 KAM maps of RD-TD planes in different positions of 5B70 aluminum alloy forged ring

KAM数据可以用来计算经塑性变形的金属材料内部的几何必须位错密度[14]。金属材料在塑性变形过程中,每个独立晶粒内部不同滑移系上的位错聚集于边界产生明显的取向梯度,为协调晶粒在变形时边界产生的不兼容性,Ashby[15]引入了几何必须位错,也称为界面位错。在EBSD的系统中,每个扫描点的局部取向差是该数据点(400 nm×400 nm)与周围点取向差的平均值[16]:

(1)

式中:

θi—数据点i的局部取向差;

θj,sur—数据点i周围数据点的局部取向差。

几何必须位错和局部取向差之间的数学关系可以通过应变梯度理论表示[17]:

(2)

式中:

ρGND—该区域的几何必须位错密度;

δ—材料常数,对于变形态铝合金的混合晶界,δ=3[18];

u—扫描数据点的单位长度,u=400 nm;

b—伯氏矢量,b=0.286 nm。

根据方程(2)可以计算出锻环不同区域的几何必须位错的密度,锻环的内层、中层和外层RD-TD面上的平均几何必须位错密度分别为2.52×1016m-2、3.75×1016m-2和4.01×1016m-2。

3 分析与讨论

3.1 锻环不同位置变形情况对显微组织的影响

结合图2和图4不难发现5B70铝合金锻环的晶粒尺寸由内至外逐渐减小,晶界处的亚晶粒数量也随之增加,原来粗大的等轴晶粒也被破碎。同时根据图3锻环不同位置的再结晶图可以发现大晶粒内部充满再结晶不完全亚结构,这是由于铝合金自身较高的层错能使得组织中位错易于滑移而不易攀移,组织变化以动态回复为主。而大晶粒边界同时存在变形组织和再结晶组织是因为边界大量位错产生的畸变能为再结晶提供了驱动力。

5B70铝合金铸锭高温锻造后,再进行中温扩孔变形,锻环外层的变形量要大于内层的变形量,在加工时锻环内层变形温度高于外层的,加工结束后内层温度的下降速度比外层的慢,因此锻环内层组织有足够的时间进行静态回复。锻环在热加工过程中不同位置变形的不均匀性和温度的不均匀性对锻环的组织有很大的影响。锻环内层变形量较小且温度更高,此处平均晶粒尺寸为5.3 μm,其显微组织仍以较粗大的晶粒为主,晶界处有少量亚晶粒。这是由于此部位变形量小,加工时内层温度下降慢,产生动态回复和动态再结晶,并在加工结束后显微组织中仍发生着静态回复和静态再结晶,在晶界处产生尺寸较大的亚晶粒。在锻环中层,其变形量进一步增加,平均晶粒尺寸为3.6 μm,晶粒尺寸明显减小,一些大晶粒已被破碎,亚晶粒也开始大量出现在晶界处。当到达锻环外层时,此区域的变形量最大,温度下降速度最快,发生短暂的动态再结晶后便以动态回复为主,晶粒尺寸为2.8 μm,晶粒尺寸进一步减小且大量晶粒发生破碎,晶界处充满细小的亚晶粒。

Al3(Sc、Zr)粒子在以马蹄状出现时是与基体保持共格状态,而从图4可以看出有些Al3(Sc、Zr)粒子失去了共格状态。Al3(Sc、Zr)粒子失去共格现象归因于位错切过粒子,此种现象也被众多研究学者[19-20]发现,大量的位错以及晶界切过Al3(Sc、Zr)粒子后会使其内部产生摩尔纹并失去共格。

3.2 锻环不同位置变形情况对KAM图和位错密度的影响

KAM图是通过EBSD系统分析得到的样品的局域取向差。5B70铝合金锻环在变形过程中位错增殖会产生点阵畸变,会引起位错周围取向差增加,因此通过KAM图可以明显看出显微组织中的位错分布。局域取向差的上阈值为5°,不同局域取向差值对应不同的颜色,局域取向差对应颜色梯度图如图5d所示。晶粒内部蓝色区域局域取向差较小,而晶界处绿色、黄色甚至红色区域的局域取向差较高,同时也表明晶界处的位错密度要远高于晶内的,晶界处位错聚集形成大量的亚结构。从图5不难看出,由锻环的内层到外层组织中的黄绿色区域逐渐增加,代表着局域取向差、位错密度还有亚结构的增加,而不同位置的平均几何必须位错密度证实了这一点。5B70铝合金锻环在热加工过程中,锻环外层遭受的变形量更大,其组织中的位错密度更高,此时位错增殖速率要远大于位错湮灭速率,过剩的位错缠结在一起形成位错墙、显微带和亚晶等亚结构。在锻环的内层,由于较小的变形量和较高的变形温度,使得内层位错增殖速度远小于消亡的速度,残余的不能一起湮灭的同号位错缠结在一起,在边界处变形成亚晶粒。

4 结 论

本试验研究了5B70铝合金锻环件在不同位置RD-TD面的显微组织、位错密度,得出如下的主要结论:

1)沿5B70铝合金锻环径向由内至外,晶粒尺寸逐渐减小,晶粒形貌由原来粗大的晶粒转变成尺寸更小的破碎晶粒,同时晶界处产生大量细小的亚晶粒。锻环内层的显微组织中以再结晶不完全的亚晶为主,随着位置的外移,变形组织分数不断增加,而再结晶分数变化不大。通过透射电镜观察到Al3(Sc、Zr)粒子经过大量位错切割后,由共格态马蹄状粒子转变为非共格的粒子。

2)5B70铝合金锻环的内层至外层变形不均匀,变形量逐层递增。在锻环外层,其变形组织最多,显微组织中充满大量亚结构。锻环不同位置的位错密度变化趋势与亚结构的变化趋势呈正相关,在锻环外层的平均位错密度最大,此处RD-TD面的几何必须位错密度达到4.01×1016m-2。

3)经过中温扩孔变形后的5B70铝合金锻环具有较为均匀的显微组织,并且显微组织中保留着大量的位错和变形组织。