行星滚柱冷轧成形材料流动模拟与实验

2022-06-09马自勇罗远新房雪洋张富泉

马自勇,王 旭,罗远新,房雪洋,张富泉

(1.太原科技大学 机械工程学院,太原 030024;2.重庆大学 机械工程学院,重庆 400044;3.太原重型机械装备协同创新中心,太原 030024)

行星滚柱丝杠机构(Planetary Roller Screw Mechanism)是一种将旋转运动转化为直线运动、扭矩转化为推力的传动部件,具有承载能力强、刚度大、减速比高、服役寿命长等优点[1]。类型主要有标准式[2]、反向式[3]、循环式[4]和差动式[5-6],其中,差动式PRSM的滚柱为阶梯轴结构,齿形为环状,螺旋升角为0.此结构要求在保证齿廓精度的同时,还需控制各齿段的定位误差,加工难度较大。目前,差动式PRSM滚柱生产主要通过车削或铣削等粗加工,再配合磨削等精加工来实现,精度能达到5~6级。但现阶段差动式PRSM的环形滚柱切削加工时,每加工一个齿就需重新定位,且加工不同齿形段时还要考虑定位基准间关系,导致加工周期长、效率低、成本高。

冷滚轧成形作为一种少无切屑加工方法,因其生产效率高、材料浪费少、成形精度好等优点而广泛应用于花键、螺纹以及小模数齿轮等零件加工领域。材料流动规律是弄清金属塑性成形机理的关键内容,也是衡量塑性成形工艺是否合理的评价指标。因此,王明福等[7-8]利用有限元模型,对花键冷滚轧成形过程中的材料流动规律以及应力应变关系进行了分析。朱小星等[9]研究了滚轧过程中相对滑动对齿轮齿面材料流动的影响,得到齿面摩擦力与材料流动间的规律。王宇[10]通过有限元软件FORGE分析了轧轮转速、进给速度和摩擦系数对材料流动及齿顶缺陷形成的影响。Li等[11]探究了齿轮滚轧过程中兔耳缺陷的形成过程,从材料流动角度分析了兔耳产生原因。Ma等[12]基于DEFORM软件和网格实验法,分析了齿轮轴向滚轧成形工件材料在轴向、径向和周向的流动速度、位移以及路径变化规律。由于差动式PRSM滚柱结构的特殊性,使得花键、螺纹以及齿轮滚轧成形的材料流动规律不能完全适用,因此,需要对差动式PRSM滚柱冷轧成形材料流动行为进行研究。

本文以差动式PRSM环形滚柱冷轧成形工艺为研究对象,根据金属材料不可压缩假设,建立滚柱坯件外径尺寸计算模型;基于有限元软件DEFORM-3D,模拟环形滚柱冷轧成形过程不同压下深度的材料流动行为,着重分析流线网格、流动位移以及应力场的变化规律,探讨环形滚柱冷轧成形过程中可能出现的质量问题,并利用冷轧实验对上述分析进行验证,为环形滚柱冷轧生产提供参考和依据。

1 环形滚柱坯件外径尺寸设计方法

滚轧坯件初始直径对于最终产品成形质量有着重要影响。若外径尺寸设计过大,坯件齿高实际增量会大于理论值,材料将在轧轮齿槽内难以流动,增大轧轮齿根应力;若外径设计过小,坯件齿高实际增量无法达到理论值,导致产品报废。根据齿形对称性,取半齿模型进行计算,滚柱齿廓由直齿廓、齿顶圆角、齿根圆角、齿顶线和齿根线五段构成,其中,齿顶圆角与齿根圆角半径相等,如图1所示。

图1 滚柱齿廓图Fig.1 Profile curves of planetary roller

根据金属体积不可压缩假设,得:

SO1ACDEO1=SDFHIJD

(1)

SO1ACDEO1=SO1ABCDEO1-SABC

(2)

SDFHIJD=SDFGHIJD-SFGH

(3)

(4)

(5)

O1B=DE-h2·tanα

(6)

DE=p/4+(r0-rp)·tanα

(7)

GI=(p/2-DE)-h1·tanα

(8)

DJ=p/2-DE

(9)

ra-rf=h1+h2

(10)

式中,ra为滚柱齿顶半径;rf为滚柱齿根半径;rp为滚柱节径;r0为滚柱坯件初始半径;h1为齿高增量;h2为压入深度;α为压力角;p为滚柱齿距。

联立式(1)-(10)得到h1、h2,则滚柱坯件初始半径r0可表示为:

r0=rf+h2+Δ

(11)

实际滚轧过程中,考虑金属材料轴向流动等因素影响,应对计算出来的理论坯件初始半径进行修正,修正量Δ的确定与产品几何尺寸、材料属性以及工艺参数相关。

2 有限元模型建立

2.1 模型简化及假设

①坯件为塑性体,轧轮及其余部件为刚性体;②为了降低材料沿轴向与周向流动,设置四块挡板;③忽略摩擦系数变化对滚轧模拟的影响;④ 根据材料流动相似性及对称性,将阶梯轴坯件简化为圆柱体(即大径段)且取其1/12作为坯件模型。

2.2 模型建立及参数设置

有限元模型如图2所示,坯件材料为16MnCr5,对应软件材料库中的DIN-steeL-16MnCr5;由公式(11)得坯件初始半径为4.06 mm.网格总数为50 000,并对变形区域进行网格局部细化,最小网格尺寸约为0.017 mm.轧轮与坯件之间的接触为剪切摩擦[13],摩擦因子为0.12;坯件与芯棒间设为不可分离,坯件与挡板之间的摩擦系数为0.轧轮自转速度为10 r/min(1.05 rad/s),径向进给速度为0.18 mm/s,坯件自转运动转化为轧轮绕坯件轴线的公转运动[14],其值为33.51 rad/s.

图2 有限元分析模型Fig.2 Finite element model

3 有限元模拟结果及分析

3.1 流线分析

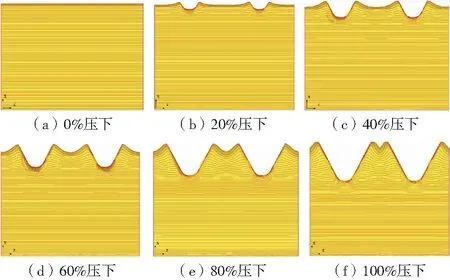

为了探究滚柱冷轧成形过程中材料流动行为,利用有限元软件DEFORM-3D后处理模块的流线网格功能,在过坯件轴线的A-A截面上,从表面至芯部以0.073 mm的间距设置相互平行的网格流线,数量为35.取0%压下、20%压下、40%压下、60%压下、80%压下以及100%压下时的网格流线形态进行对比分析,如图3所示。

图3 滚柱冷轧流线网格形态图Fig.3 Shapes of streamline grid

由图3可知,随着轧轮齿压下深度的持续增加,坯件齿根变形区x方向的流线网格最紧密,弯曲程度最大;直齿廓变形区z方向的流线网格因受轧轮齿滚压呈现愈加紧密;齿顶变形区x方向的流线网格却变得稀疏。这主要是因为坯件齿根变形区材料在轧轮齿滚压作用下向齿顶流动的难度较大,但轧轮对坯件齿顶变形区材料向外表面流动几乎没有阻碍作用。最终导致坯件齿根与直齿廓变形区流线网格受轧轮滚压而致密,但齿顶变形区的流线网格在齿顶方向不受轧轮约束而稀疏的分布趋势,即在最终成形的齿形中,齿根处的晶粒最致密,其次为直齿廓区,齿顶处晶粒几乎无变化。

此外,坯件表面至芯部的材料变形呈现逐步减弱趋势,在距表面一定深度后,材料几乎不再变形。同时,由流线网格变化规律可以看出滚柱冷轧成形齿顶会出现V型凹槽缺陷。这是由于成形齿面的材料流动速度大于齿形内部材料流动速度,且轧轮齿面与坯件成形齿廓间的摩擦力,加剧了齿顶至齿根材料变形程度的差异性。

3.2 位移分析

流线网格分析能定性判断冷轧成形过程中的材料变形趋势。为了定量分析滚柱冷轧成形材料流动行为,利用DEFORM-3D后处理模块的点追踪功能分析坯件A-A截面的材料流动位移特点。图4为滚柱坯件材料流动位移追踪点的位置图,在A-A截面上以0.09 mm等间距设置6排相互平行的追踪点,每排51个点,相邻点间距为0.04 mm,共306个追踪点。

图4 追踪点位置图Fig.4 Position of tracking point

图5为轧轮压下深度分别为总压下深度25%、50%、75%和100%时的追踪点位置图。由图可知,随着轧轮压下深度的增加,坯件齿根与直齿廓变形区两侧追踪点的间距增大,这说明坯件齿根与齿廓变形区材料主要沿x、z方向流动。从图中还可以发现,随着冷轧成形过程的持续,齿顶变形区每排相邻追踪点的间距减小,且成形齿相邻排之间的追踪点间距增大,这说明坯件成形齿的材料在轧轮齿与坯件芯部材料的阻碍作用下,只能向齿顶流动。

图5 成形过程追踪点分布图Fig.5 Distribution of tracking points during forming

图6为轧轮压下深度分别为总压下深度25%、50%、75%和100%时的各追踪点的径向位移(即x方向的流动位移)。由图可知,第一排追踪点的径向位移最大,第二排至第六排追踪点的径向位移逐渐减小,其中第六排追踪点的径向位移量几乎为0,说明差动式PRSM滚柱冷轧成形过程中,材料流动主要集中在距坯件表面0.45 mm的区域,靠近芯部的材料几乎没发生流动。

由图6(a)可以看出,坯件齿顶V型凹槽缺陷的形成是由于成形齿两侧的材料径向位移大于齿顶中间区域的材料径向位移。随着轧轮齿压下深度的增加,成形齿两侧的材料有向中间闭合的趋势。若不考虑轧轮齿根受力而继续压下,则成形齿的左右两侧齿面会闭合,导致V型凹槽缺陷变为缝合缺陷。

图6 成形过程追踪点的径向位移Fig.6 Radial displacement of point tracking during forming

3.3 应力场分布

为了更加直观了解滚柱冷轧成形过程中坯件的应力变化规律,分别选取5%压下、20%压下、40%压下、60%压下、80%压下以及100%压下时的应力进行分析,如图7所示。

图7 滚柱冷轧应力云图Fig.7 Stress of roller during cold rolling

由上图可知,滚柱冷轧成形应力分布主要集中于坯件表面成形区,远离成形区的应力值较低。随着轧轮齿压下深度逐步增加,滚柱成形齿的应力值也随之增大;在压下深度达到100%之前,坯件最大应力集中于齿根处,即与轧轮齿顶接触的区域;但当压下深度达到100%后,则坯件齿顶出现应力急剧增大的情况。这是因为坯件齿顶的材料流动受到轧轮齿根的阻碍作用,使得材料难以流动,这说明了轧轮齿全高的精确计算是轧轮设计的核心内容。

4 冷轧实验

本实验是在杭州某企业引进的德国宝飞螺PR15滚压机床上进行,设备与轧轮如图8所示。坯件选用16MnCr5,其大径段与小径段初始直径分别为8.12±0.03 mm,4.82±0.03 mm;轧轮转速为10 r/min,进给速度为0.18 mm/s,退出速度1 mm/s;轧轮进给、稳定滚轧以及推出三个阶段分别耗时2 s、1.7 s、0.3 s,滚轧过程采用油润滑。最终,冷轧成形的环形滚柱如图9所示。由图9可知,冷轧成形滚柱的齿形饱满、齿廓清晰、质量较好,且齿顶V型缺陷已完全缝合。

图8 宝飞螺PR15滚压设备与轧轮Fig.8 Rolling device(Pro-firoll PR15) and rolling dies图9 冷轧成形的环形滚柱Fig.9 Rollers formed by cold rolling process

5 结论

本文基于金属材料不可压缩原则,建立了差动式PRSM环形滚柱坯件外径尺寸计算模型,从流线网格、径向位移以及应力场等角度,模拟分析了环形滚柱冷轧成形过程的材料流动行为,并进行了滚柱冷轧成形实验,结论如下:

(1)提出了一种适用于差动式PRSM环形滚柱冷轧成形的坯件外径尺寸计算模型,有限元模拟与冷轧实验结果表明,由该模型获得的坯件直径完全符合生产要求,成形的滚柱齿形饱满,质量较好。

(2)差动式PRSM滚柱冷轧成形过程中,随着轧轮齿压下深度增加,坯件齿根与齿廓变形区材料在x、z方向受轧轮滚压作用而变得致密,齿顶变形区材料因在齿顶方向不受轧轮约束而变得稀疏。

(3)差动式PRSM滚柱冷轧成形过程中,材料流动主要集中在距坯件表面0.45 mm的区域,靠近芯部的材料几乎没发生流动。

(4)差动式PRSM滚柱齿顶V型凹槽缺陷是由成形齿各处材料的径向流动位移不一致而导致,且该缺陷会因轧轮齿压下深度持续增加而左右闭合,同时,坯件齿顶应力也急剧增大。