不同增强粒子对PLA/TPU复合线材力学性能的影响

2022-06-09胡正浪杨增辉张忍静吴海华

钱 鹏 刘 力 胡正浪 杨增辉 张忍静 吴海华

(1.三峡大学机械与动力学院,湖北 宜昌 443002;2.三峡大学石墨增材制造技术与装备湖北省工程研究中心,湖北 宜昌 443002;3.长江三峡设备物资有限公司,成都 610000)

聚乳酸(polylactic acid,PLA)因具有生物相容性、绿色可降解等特性且加工条件要求低,已成为熔融沉积成型(fused deposition molding,FDM)技术领域应用最为广泛的材料之一[1].然而PLA线材韧性差,打印制品脆性大,应用范围受限,需要对其进行增韧改性.目前主要有物理共混法和化学增塑法,前者是将PLA与柔性聚合物如橡胶(NR)[2]、聚己内酯(PCL)[3]、热塑性聚氨酯(TPU)[4]等共混,柔性聚合物受外力作用时能形成应力集中点,吸收大量能量,使PLA韧性增加,但其力学性能随着柔性聚合物的加入而大幅下降;后者是通过将增塑剂接枝到PLA的分子链上,达到增塑效果,但这种改性方法存在着化学反应复杂以及成本高昂等限制因素,难以满足工业大规模应用[5-7].

近年来,研究者致力于通过添加一种或多种纳米填料来维持PLA共混体系韧性和强度的均衡[8].刘文勇等[9]以聚乳酸为基材,己二酸-对苯二甲酸-丁二醇酯共聚物(PBAT)为增韧剂,纳米SiO2为增强剂,采用熔融共混法制备了PLA/PBAT/纳米SiO2复合材料,SiO2的加入使复合材料力学性能得到改善,当其加入质量分数为2%时复合材料力学性能最优,冲击强度、抗拉强度和弯曲强度分别达到4.2 kJ/m2、53.6 MPa和63.8 MPa,相比于未添加SiO2,抗弯强度提高了17.2%.Rao等[10]将PLA与PCL熔融共混之后,利用热压成型工艺将纳米黏土(MMT)加入PLA/PCL共混物中,制备了纳米黏土复合材料,研究发现加入MMT显著提高了复合材料的强度和刚度,当MMT的加入质量分数为4%时,抗拉强度和拉伸模量最高,分别达到52.3 MPa和2.9 GPa,增加了15%和26%.

作为优异的二维碳纳米材料,石墨烯及其衍生物等拥有诸多优良特性,如较大的比表面积、片层表面的褶皱结构以及具备超高强度等,使之在改善树脂基复合材料力学性能等方面展现出独特的优势,因而成为了较为理想的纳米填料之一[11-14].Chen等[15]通过添加氧化石墨烯(GO)改善了TPU/PLA共混物的性能,当加入质量分数为0.5%时,复合材料的拉伸模量增加了75.5%,屈服强度增加69.2%,说明加入GO显著提高了抗拉强度.Azadi等[16]发现GO在提高PLA/TPU共混物的强度和刚度等方面有显著效果,在伸长率固定为50%的前提下,当加入3%GO时共混物的最大应力增加了64.8%,拉伸模量增加了31.0%.分析发现GO的存在使聚合物的相形态从“海岛”相转变为更相容的细长准连续相,从而获得更好的力学性能.为了提高氧化石墨烯的分散性,李佳铌等[17]首先采用一步合成法制备GO-SiO2杂化粒子,然后将其与环氧树脂复合,研究发现,当加入质量分数为0.3%时,复合材料的抗拉强度和断裂伸长率分别达到92.4 MPa和10.8%,提高了3.2倍和3.8倍.蔺海兰等[18]采用熔融共混法制备了不同配比的GO-nano SiO2/TPU复合材料,研究发现,GO对SiO2的包覆作用导致在同一GO片层的作用下,nano SiO2呈现相对有序的排列,表现出协同作用,使TPU分子在填料粒子间有序地运动,分子链更易于在拉伸方向进行取向,从而使抗拉强度和断裂能提高.GO因含有大量的含氧官能团,可满足与聚合物基体相容性要求,但会使其导电导热性能下降,目前工业制备的石墨烯大多数以纳米片(GnP)和还原氧化石墨烯(r GO)为主,与氧化石墨烯相比,rGO具有优异的传导性能,然而由于强范德华力的存在,使之在聚合物基体中极易团聚,导致力学性能不佳,关于这类材料对PLA性能的影响还有待研究.

本文分别以r GO、SiO2、rGO-SiO2作为增强粒子对PLA/TPU复合线材改性,研究不同增强粒子及其加入量对FDM成型件力学性能的影响,通过观察分析它们在PLA基体中的分散和界面结合状况,探究其增强增韧机理.

1 实 验

1.1 实验材料

PLA,4032D,由美国 Nature Works公司提供,经液氮低温处理破碎成粉末状,平均粒径61.85μm;TPU,5377A,由德国Desmopan公司提供,平均粒径103.5μm;石墨烯(r GO)粉末,采用氧化石墨还原工艺生产,由宜昌新成石墨有限公司提供,比表面积为620.24 m2/g;SiO2纳米粒子,TS-530,由卡博特化工提供,采用气相法制备,表面经过六甲基二硅氮烷疏水处理以增加其与聚合物之间的相容性,粒径7~20 nm,比表面积225 m2/g;去离子水,购自国药集团.

1.2 rGO-SiO2杂化粒子制备

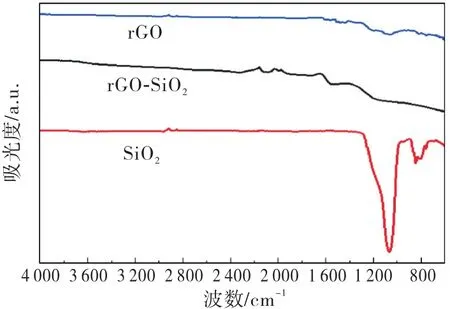

将r GO微粉与纳米SiO2按照1∶1的质量比分批加入去离子水中,随后,置于60℃电磁加热搅拌器中继续搅拌2 h后取出,放入90℃干燥箱中烘干,研磨备用.r GO表面残留有含氧官能团,水解后会带负电荷,对纳米SiO2产生吸附作用,得到r GO-SiO2杂化粒子.图1为r GO,SiO2及r GO-SiO2共混物的FTIR光谱.

图1 rGO,SiO2及r GO-SiO2杂化粒子的FTIR光谱

可见,SiO2在1 100 cm-1和800 cm-1附近存在明显的Si—O—Si键的特征峰,与r GO共混之后该特征峰基本消失,说明纳米SiO2完全分散在r GO的薄片上,并被r GO片层所包裹.

1.3 复合线材制备

将PLA粉末和TPU粉末置于60℃干燥箱中烘干,按照所需质量比分批将各种粉末加入QM-WX4型卧式行星球磨机中,以质量比为1∶1加入氧化铝磨球,共混3~5 h,获得含有不同增强粒子/TPU/PLA混合粉末.PLA与TPU的质量比固定在90∶10,将加入质量分数为1%、2%和3%r GO的复合样品表示为 R1,R2,R3,加入1%、2%和3%SiO2的复合样品表示为 S1,S2,S3,加入1%、2%和3%r GOSiO2杂化粒子的复合样品表示为RS1,RS2,RS3.

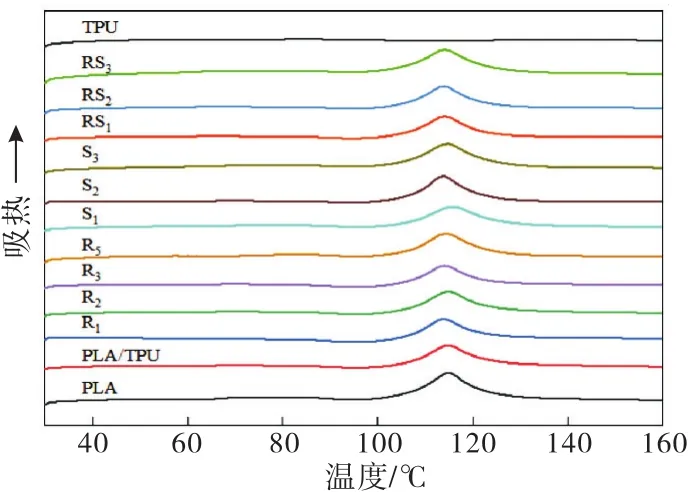

图2为各种混合粉末的DSC升温曲线.

图2 复合粉末的DSC曲线

由图2可以发现,TPU为无定形结构,没有固定的熔点,因此以PLA/TPU为基体材料时,热性能主要由PLA决定[19],PLA/TPU的DSC曲线与PLA保持一致.在加入r GO、SiO2以及rGO-SiO2之后,并没有影响混合粉末的热性能,所有试样的玻璃化温度在68℃左右,熔融温度在114℃左右,几乎没有出现明显变化,说明共混不会影响复合材料的热性能,由此可以确定复合线材加工温度需要高于114℃.并且根据实验最终确定挤出机筒一区、机筒二区和模口的温度分别为120℃、140℃和160℃,调整挤出速度和牵引速度之比,制备出直径为(1.75±0.05)mm 的 r GO-SiO2/TPU/PLA、SiO2/TPU/PLA和r GO/TPU/PLA复合线材.为对比研究,本文还制备出PLA/TPU复合线材和PLA线材.

1.4 拉伸试样FDM成型

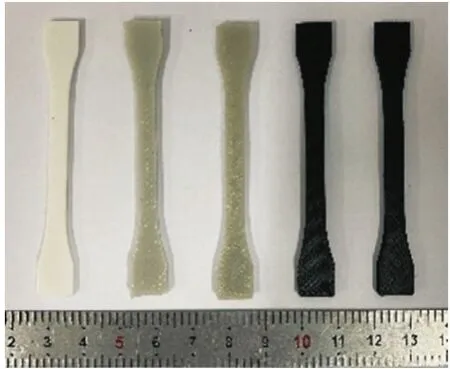

根据GB/T1040—2018制备1BA型拉伸试样,如图3所示(从左到右依次为PLA、PLA/TPU、S1、R1、RS1).采用 Allcct Tank双喷头打印机(Allcct有限公司,武汉)打印成型拉伸性能测试试样,喷嘴孔径0.8 mm,打印时喷嘴温度和底板温度分别设置为210℃和60℃,打印速度设置为40 mm/s,层高0.1 mm,填充密度为100%.

图3 不同复合线材的FDM试样

1.5 性能表征

采用PE Fourier Transform型红外光谱(美国PE公司)对增强粒子进行红外表征,扫描范围为4000~550 cm-1,分辨率为4 cm-1.利用STA 449 F5型同步热分析仪(德国耐驰公司)对混合粉末进行分析,在氮气保护下将样品以10℃/min的升温速率从室温加热至300℃.采用JB-126B型万能试验机(上海久滨公司)以拉伸速度5 mm/min测试试样的抗拉强度和断裂伸长率,每组试样测试5个,结果取其平均值.采用JSM-500F型扫描电镜(日本电子公司)观察试样断面的微观形貌特征.

2 结果分析与讨论

2.1 r GO对复合试样力学性能的影响

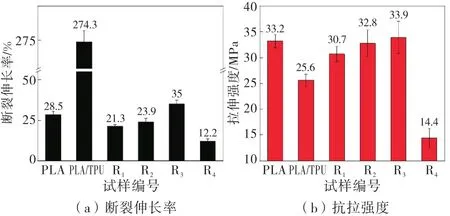

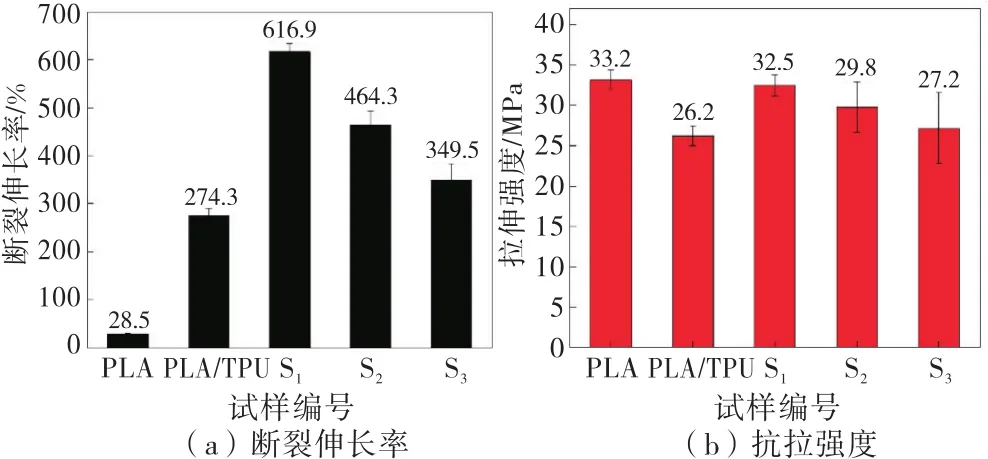

采用纯PLA线材打印的试样,其断裂伸长率与抗拉强度分别为28.5%和33.2 MPa(如图4所示),加入质量分数为10%的TPU之后,试样的断裂伸长率大幅度提升,而抗拉强度明显下降,这与相关研究结果保持一致[19].

图4 r GO加入量对复合试样力学性能的影响

图4所示为r GO加入量对复合试样断裂伸长率和拉伸强度的影响.可见,复合试样断裂伸长率和拉伸强度随着r GO加入量增加表现为先上升后下降;当加入质量分数为1%rGO时,r GO/TPU/PLA复合试样的断裂伸长率为21.3%,低于纯PLA的28.5%,但均满足FDM线材使用技术要求.断裂伸长率下降的原因是由于r GO在PLA/TPU中会优先定位于TPU相中,导致分散不均、团聚现象产生[20].当r GO加入质量分数达到3%时,复合试样断裂伸长率和拉伸强度均达到最优.与纯PLA试样相比,其断裂伸长率增加了22.8%,与PLA/TPU复合试样相比,抗拉强度增加了32.4%,表明r GO对PLA有较好的增韧效果,对PLA/TPU复合材料具有较好的增强效果.当r GO的加入质量分数超过3%时,复合试样的力学性能开始明显下降,当r GO加入质量分数为5%时,复合试样断裂伸长率和拉伸强度分别为12.2%和14.4 MPa,均低于纯PLA试样.

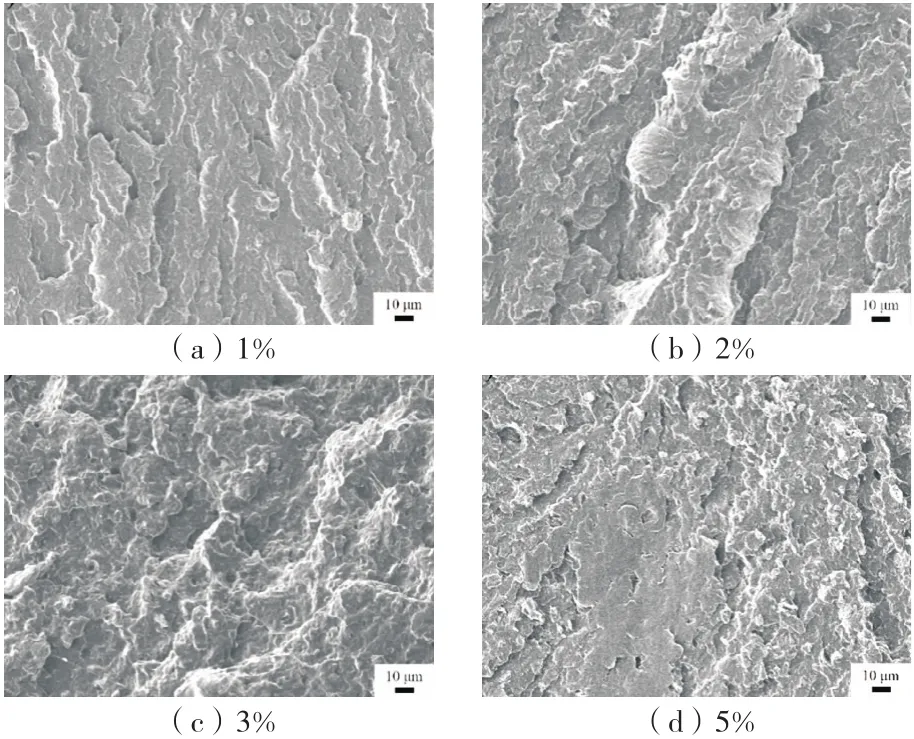

试样拉伸性能的改变可以通过断面形貌的变化得到验证.不同r GO加入量对复合试样拉伸断面形貌的影响如图5所示.

图5 不同r GO加入量的复合试样拉伸断面形貌

在PLA/TPU基体中加入r GO,试样出现“台阶”断裂面,并随着加入量的增加,“台阶”面分布更加明显.当r GO加入质量分数为3%时(如图5(c)所示),断面出现非常明显的高低不平现象.由于石墨烯独特的二维结构以及较大的比表面积使裂纹扩展过程中偏转更大的角度,此时会增加断裂时所需的应变能,从而提高试样力学性能.但是当其含量进一步增加时(如图5(d)所示),r GO加入质量分数为5%,聚合物基体难以阻隔rGO片层之间的团聚,断面变得平整,此时力学性能下降严重.

2.2 纳米SiO2对复合试样力学性能的影响

图6为纳米SiO2加入量对复合试样断裂伸长率和抗拉强度的影响.加入少量的纳米SiO2之后,复合试样的断裂伸长率获得大幅度提升,与纯PLA试样相比,其拉伸强度有所降低,但与PLA/TPU复合试样相比,有所提高.当纳米SiO2加入质量分数为1%时,与PLA/TPU复合试样相比,其断裂伸长率增幅达到124.9%,而抗拉强度增幅达到24.0%,表明SiO2具有明显的增韧效果.然而,随着纳米SiO2加入量的不断增加,其断裂伸长率和抗拉强度不断下降.

图6 SiO2加入量对复合试样力学性能的影响

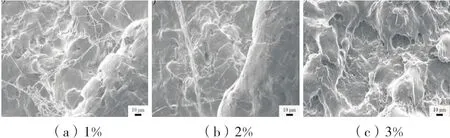

图7为不同SiO2加入量对复合试样拉伸断面形貌的影响.

图7 不同SiO2加入量的复合试样拉伸断面形貌

由图7可见,当纳米SiO2作为增强粒子加入PLA/TPU基体中时,断面出现大量微孔和细小的纤维.纤维和微孔的出现表明TPU与PLA的界面粘附力得到提高,拉伸过程需要更大的载荷使界面脱粘,从而导致强度增大.SiO2可以作为银纹成核点,诱导复合材料产生大量银纹,拉伸过程这些银纹所在位置形成纤维,纤维的断裂需要吸收更多的能量,韧性得到大幅提高[21];疏水纳米SiO2与PLA之间会发生疏水相互作用,纳米SiO2中的羟基与TPU的硬段或软段都可以形成氢键,促进了PLA和TPU之间的界面粘附,增加了二者之间的相容性,诱导分子链相互扩散,增强界面强度[22].然而,气相法生产的SiO2具有较大比表面积,加入量较多时不可避免会出现团聚.当SiO2加入质量分数为3%时,断裂面上孔洞数量有所增加,导致界面粘附力有一定程度的下降,拉伸强度与韧性均有降低.

2.3 rGO-SiO2对复合试样力学性能的影响

图8为r GO-SiO2加入量对复合试样断裂伸长率和拉伸强度的影响.相比于PLA/TPU试样,复合试样断裂伸长率随着r GO-SiO2加入量的增加而下降,而抗拉强度随之上升而后下降.当r GO-SiO2加入质量分数为2%时,复合试样拉伸强度达到最大值,为36.4 MPa,增加了42.2%,说明r GO-SiO2杂化粒子可有效增强PLA/TPU复合材料.与纯PLA相比,r GO-SiO2/TPU/PLA复合试样的力学性能更佳,断裂伸长率与拉伸强度分别增加了38.2%和9.6%.当r GO-SiO2加入质量分数为3%时,其拉伸强度却低于纯PLA,推测这是由于添加的增强粒子加入量过高导致其在基体中分散效果变差而形成的.

图8 r GO-SiO 2加入量对复合试样力学性能的影响

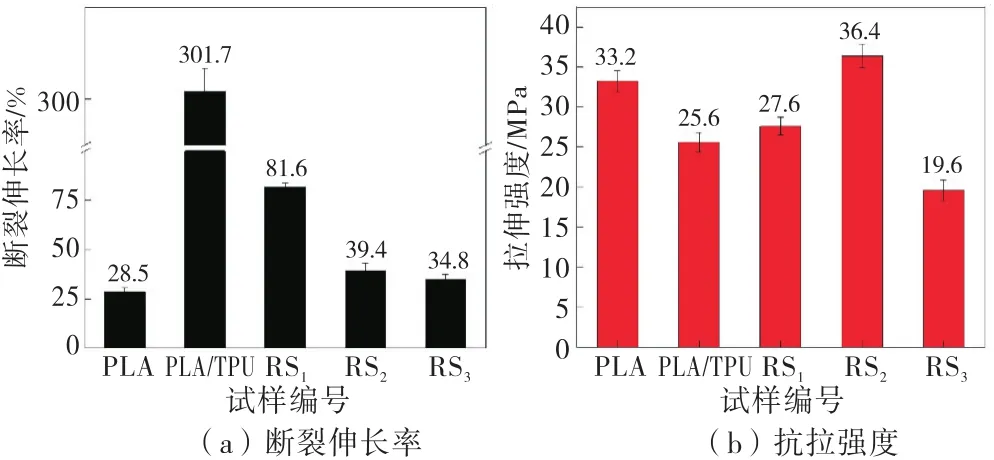

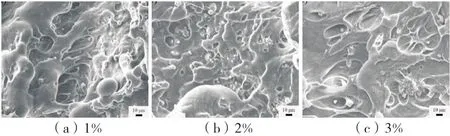

图9为不同加入量的r GO-SiO2/TPU/PLA复合成型件拉伸断面形貌图.

图9 不同rGO-SiO2加入量的复合试样拉伸断面形貌图

由图9可见,r GO-SiO2在基体中分布是不均匀的,且随着r GO-SiO2加入量的增加,聚集的现象越来越明显,当r GO-SiO2的加入质量分数为2%时,聚集现象较为明显,由于持续拉伸作用,增强粒子从基体中拔出时发生界面脱粘,此时所需载荷较大,抗拉强度达到最大.如同纳米SiO2,r GO-SiO2作为银纹成核点有助于阻止裂纹的扩展,从图9(b)可看出界面明显产生大量纤维,rGO表面附着的SiO2具有类似桥梁的作用,一方面与PLA/TPU形成很好的连接,另一方面促使rGO不会完全定位在PLA或TPU中的某一相,分散性得到改善,使得复合材料断裂伸长率和拉伸强度得到进一步提升.当r GO-SiO2的加入质量分数为3%时(如图9(c)所示),过多的增强粒子团聚在一起,“粒径”超过10μm,会影响聚合物基体的连接强度,断面开始变得光滑,断裂方式变为脆性断裂.

2.4 不同增强粒子对复合试样力学性能的影响

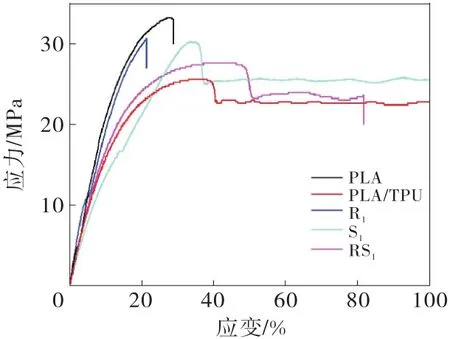

图10为加入质量分数均为1%的不同填料复合试样在伸长率为100%以内的应力应变曲线.应力应变曲线与坐标轴形成的几何图形面积代表试样的拉伸韧性.由图可知,PLA是典型的脆性材料,断裂过程无明显变形,与TPU共混之后强度降低,韧性显著增加.加入r GO时复合试样的韧性迅速下降,应力应变曲线趋势与PLA类似,由于较差的相容性,此时复合试样的韧性低于纯PLA.SiO2对于复合线材具有很好的增韧效果,并且与r GO共同作用制备出杂化粒子之后能够改变r GO的分布状态,从而达到同时增强增韧的效果.除纯PLA与R1复合试样外,其余试样断裂形式均为韧性断裂.

图10 加入质量分数均为1%的不同填料复合试样应力应变曲线

试样的断裂形式不同,断面也呈现不同的样貌.当增强粒子的加入质量分数均为1%时(如图5(a)、图7(a)和图9(a)所示),加入r GO拉伸断面为“台阶式”断裂面,试样断裂形式为脆性断裂;加入SiO2断面粗糙程度加剧,并且出现微孔和纤维,试样为韧性断裂;加入r GO-SiO2断面不规则程度最高,可以观察到大量孔洞和随机分布的增强粒子团聚体.粗糙的断裂面产生的原因主要是裂纹扩展过程遇到增强粒子偏离原来的平面[23].由此得知,加入r GO-SiO2杂化粒子对试样的力学性能影响最大.与添加SiO2和rGO相比,断面存在更多的凸起和孔洞,说明相容性增加,断裂过程应力增大,抗拉强度增大.

3 结 论

1)以石墨烯、纳米SiO2以及r GO-SiO2杂化粒子为增强相,通过熔融共混法成功制备出r GO/TPU/PLA、SiO2/TPU/PLA 和 r GO-SiO2/TPU/PLA 3种复合线材并打印FDM试样.研究发现,r GO增强效果较好,但分散性不佳,影响了韧性;SiO2增韧效果显著,但抗拉强度增幅并不明显,rGOSiO2杂化粒子增强增韧效果最佳,当r GO-SiO2加入质量分数为2%时,其断裂伸长率和抗拉强度分别达到39.4%和36.4MPa,相比纯PLA增加了38.25%和9.63%.

2)纳米SiO2改善了PLA与TPU界面结合状态,协助rGO定位于PLA和TPU的界面之间,改善各增强粒子的分散均匀性,实现了增韧增强的目的.