地下连续墙钢箱接头力学性能研究

2022-06-09姚云龙王智健倪嘉辉

姚云龙 刘 鑫 古 剑 王智健 倪嘉辉

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,南京 210098;2.河海大学 岩土工程科学研究所,南京 210098;3.河海大学 隧道与地下工程研究所,南京 210098)

地下连续墙钢箱接头与常用接头施工技术相比,技术污染小、噪声低,能有效控制开挖过程中易出现的槽缝间变形和渗水问题,同时解决了超深地下连续墙首开幅钢筋笼难于下放的难题[1].这种方法已应用于地质较复杂的大型深基坑中,减少了渗漏、钢筋笼卡槽等问题,如南京河西地区超过50 m的地下连续墙基坑工程[2].近年来,有许多学者对地下连续墙接头进行了研究,如:金晓飞[3]基于有限元软件建立钢箱接头有限元模型,发现采用上端刚接约束比上端铰接连接时接头内力分布更趋均匀,材料利用率更高;张思源等[4]通过有限元软件研究了不同接头作用下的地下连续墙接头水平位移变化,发现接头处产生最大侧向变形的位置处于基坑开挖的上部;付磊等[5]从截面设计和施工技术两方面分析了钢箱接头,发现接头符合其在力学性能上的要求,槽段和钢箱接头可以实现流水作业并提高整体施工效率,是一种具有很多优点的地下连续墙施工方式;杨宝珠等[6]通过有限元建立超深地下连续墙工字钢接头三维模型,研究了接头位移、弯矩变化和接头薄弱渗流面,发现沿深度方向接头处变形可控,接头处弯矩变化也符合相应规程,其最大渗流位置在基坑开挖上部;胡力绳[7]基于Plaxis软件建立地下连续墙有限元模型分析深基坑地下连续墙变形,分析结果与工程监测数据较接近,验证了有限元模型的可靠性.上述研究关于地下连续墙钢箱接头力学性能、数值分析等问题尚无系统的研究,规范中亦未对其进行相关规定.

因此,本文基于Plaxis有限元分析软件以及现有工程实例,建立了工字钢接头和钢箱接头地下连续墙有限元模型,考虑渗流影响对比研究了不同施工阶段的接头变形特性与受力特性,为类似研究和工程运用提供参考.

1 有限元模型建立

1.1 模型尺寸及边界条件

基于某基坑工程含有钢箱接头与工字钢接头的地下连续墙工程实例,因场地与基坑尺寸较大且不规则,为简化模型,将场地和基坑简化为矩形,根据工程地质情况确定土层状况,结合基坑工程经验以及模型试算,确定地下连续墙钢箱接头基坑模型的几何尺寸范围为100 m(X方向)×40 m(Y方向),深度80 m(Z方向);地下连续墙工字钢接头基坑模型的几何尺寸范围为100 m×30 m,深度80 m.

模型顶面为自由边界,底部边界为水平与竖直方向位移约束边界,左、右两侧边界为水平方向位移约束边界,不限制竖直位移;根据实际情况确定地下水位位置,水头设在-0.5 m处,同时左右边界和底部边界均限制水的渗流.

1.2 参数取值

1.2.1 土层参数

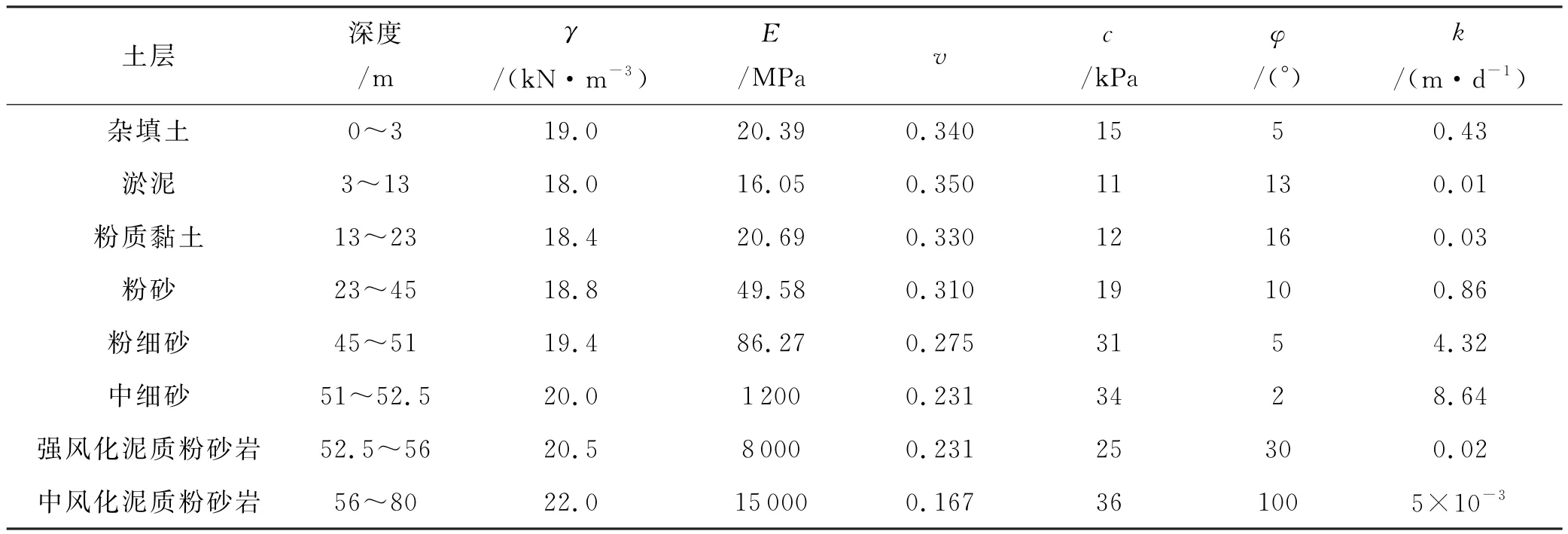

为保证计算精度,土体均采用15节点的三角形单元来模拟,各土层的基本物理力学性质指标取自工程地勘报告中该路段内各土层的设计参数建议值,针对实际地质条件,结合实际工程经验对报告中的数值进行合理地校正,将参数相近或相同的土层合并为8层土体,各土层计算参数见表1.除了基岩采用摩尔库仑模型外,其余土层均采用小应变土体硬化模型.根据剖面地层参数分层设置材料参数,完成初始地应力平衡.

表1 各土层计算参数指标

1.2.2 接头参数

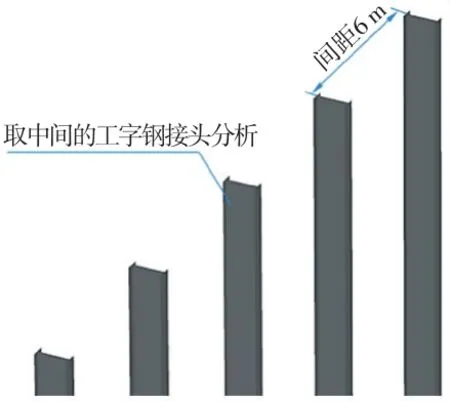

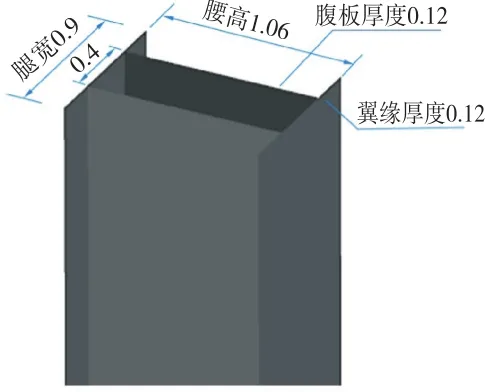

本文有限元计算为一个三维问题,采用线弹性模型,工字钢接头与钢箱接头用沿纵向连续的板体来模拟,具体尺寸按依托工程地块工况确定.工字钢模型尺寸的腰高为1.06 m,腿宽为0.45 m,翼缘和腹板厚度均为0.12 m;钢箱接头模型尺寸的腰高为1.06 m,腿宽为0.9 m,翼缘厚度为0.12 m,腹板厚度为0.10 m,两腹板间距为0.4 m.接头翼缘与腹板材料的弹性模量为2.06×105MPa,泊松比为0.25,剪切模量为8.24×104MPa.两接头模型均延伸至深度57 m处,在地下连续墙中纵向布置5个地下连续墙接头,如图1所示,其中工字钢接头间距为6 m,钢箱接头间距为8 m,钢箱接头模型如图2所示.

图1 工字钢接头

图2 钢箱接头(单位:m)

1.2.3 结构单元参数

Plaxis有限元软件中常用的结构单元有板单元、转动单元、土工栅格、界面单元、点对点锚杆和锚定杆单元、Embedded桩和锚杆,该模型中主要用到区域单元和土体单元.

1)工程桩参数:为了实现对工程桩的模拟,将工程桩折算为板单元近似表示,直径d为0.85 m,重度γ为20 k N/m3.

2)腰梁和冠梁参数:腰梁和冠梁采用弹性材料,弹性模量E为3×104MPa,重度γ为25 k N/m3,面积为1.2 m2,惯性矩I2为0.144 m4,I3为0.10 m4.

3)支撑参数:水平支撑运用锚杆弹性单元进行模拟,第1层支撑的抗拉刚度EA为2.52×107k N/m,第2~4层支撑的抗拉刚度EA为4.23×107k N/m.

1.3 接触面模拟

为了模拟材料与土的相互作用,Plaxis引入了接触面单元,界面单元采用弹塑性模型来描述接触面的性质,模拟两者之间的相互作用,可以存在相对位移,其力学性质与土体材料性质有关,由于界面比相邻土体的强度低,柔性大,因此界面的强度折减因子(Rinter)小于1,根据大多数学者的经验取值,本文取值为0.7,考虑间隙闭合.

1.4 模型建立

基于上述相关模型参数的确定,最终确定三维有限元计算模型.混凝土采用C30,弹性模量30 GPa,泊松比为0.2.为了提高计算精度和收敛性,对地下连续墙区域网格进行了加密规则划分,钢箱接头深基坑模型的网格划分情况如图3所示.

图3 网格划分示意图

1.5 施工过程模拟

根据文献[8-12]对地下连续墙槽段开挖施工过程的分析,考虑到槽段开挖阶段对接头力学性能的影响是研究的重点.在Plaxis中模拟施工过程,基坑施工过程分为5层降水开挖,设4道混凝土支撑,先开挖而后施加水平支撑,直至开挖至基坑底部.分多个施工步骤进行模拟,见表2.

表2 有限元模拟施工步骤表

实现考虑渗流作用影响下对基坑施工过程中接头力学性能的模拟,考虑到实际开挖过程中渗流的存在,且一般情况下并不会达到最终的水头平衡值,故采用稳态地下水渗流,计算类型采用不考虑固结的弹塑性排水或不排水分析,计算使之达到平衡.先进行挖槽,时间间隔为60 d,然后进行开挖,第1次开挖深度至-3.00 m,时间间隔为30 d,然后施加第1层支撑,间隔30 d再进行第2次开挖;按此施工过程顺序循环,其中第2次开挖深度至-8.80 m,第3次开挖深度至-12.8 m,第4次开挖深度至-16.8 m,第5次开挖深度至-20.0 m,第5层开挖过程模拟如图4所示.

图4 第5层开挖过程

2 计算结果分析

2.1 接头位移分析

计算时选取5个接头中间的一个接头进行分析,图5为工字钢接头的位移变化规律.

图5 工字钢接头位移变化曲线图

从图5可以看出:从挖槽过程至第5层开挖过程的开展,工字钢接头的最大位移不断增大,最大位移的位置也不断下移,第5层开挖后的工字钢最大位移为38.71 mm.挖槽过程中,随着地下连续墙深度0~57 m,工字钢接头位移变化不显著,位移均在1.5 mm以下,最大位移在墙顶位置;开挖过程的工字钢接头位移整体趋势差距不大,工字钢接头位移随深度的增加先逐渐增大至最大接头位移,然后接头位移逐渐减小并趋近于零的变化趋势,这种变化趋势在第2层开挖至第5层开挖愈发明显,而第1层开挖后的接头位移前期增大趋势较平缓.从第2层基坑开挖后,接头最大位移基本发生在基坑开挖面的附近,第3层开挖面位于12.8 m,接头最大位移所在深度为13 m;第4层开挖面位于16.8 m,接头最大位移所在深度为15.5 m;第5层开挖面位于20 m,接头最大位移所在深度为16.75 m,δmax/H=0.231%,满足国家标准中基坑变形的相关规定.

图6为钢箱接头的位移变化规律.从图6可以看出:随着基坑施工过程的进一步开展,钢箱接头最大位移不断增大,最大位移的位置也不断下移,其中第5层开挖后的钢箱接头最大位移为20.90 mm.挖槽过程中,随着地下连续墙深度增加(0~57 m),钢箱接头的位移变化不显著,位移也均在1.5 mm以下,最大位移在墙顶位置;开挖过程的钢箱接头位移整体趋势差距不大,钢箱接头位移随深度的下移先逐渐增大至最大接头位移,然后接头位移逐渐减小并趋近于零的变化趋势,这种变化趋势在第2层开挖至第5层开挖愈发明显,而第1层开挖后的接头位移则从墙顶逐渐减小.第5层基坑开挖后,接头最大位移发生在基坑开挖面的附近,第5层开挖面位于20 m,接头最大位移所在深度为21.333 m,δmax/H=0.098%,满足国家标准中基坑变形的相关规定.

图6 钢箱接头位移变化曲线图

钢箱接头位移变化与工字钢接头位移整体变化趋势相近,接头连接形式的不同对基坑开挖过程中接头位移的大小影响较大,钢箱接头最大位移相比于工字钢接头下降了46%,这说明钢箱接头刚度比工字钢接头大,使得最大水平位移有了明显的减小,传递应力效果更好,承担外部荷载作用,减小位移变形.挖槽过程对接头位移的影响不显著;第1层开挖前并未完成支撑的施工,墙顶无支撑作用,由基坑内部开挖卸荷导致基坑内部的侧向压力小于外部土体的侧向压力,墙体受力状态类似承受单向线荷载的悬臂梁,发生向基坑内部倾斜的位移,最大侧向位移发生在地下连续墙的墙顶位置;添加侧向支撑后,随着施工的进行,开挖引起基坑内外土体产生的压力差增加,且水平支撑作用逐渐成为体系,导致最大侧向位移出现向下移动的趋势,最终出现在基坑开挖面附近;基坑降水及开挖都将进一步增大内外基坑的侧向压力差,导致侧向位移也呈逐渐增大的趋势.基坑开挖侧的侧向位移主要由后续添加的水平支撑来限制,两侧的土压力变化也逐渐变缓,从而第5次基坑开挖完成后接头最大位移基本稳定在开挖面附近.

2.2 接头弯矩与剪力分析

图7绘制的是工字钢接头与钢箱接头在施工过程中的弯矩最值变化规律.从图7可以看出:挖槽过程中,工字钢接头与钢箱接头的最大弯矩和最小弯矩均接近零.随着开挖过程的进行,工字钢接头的弯矩最大值在15 k N·m左右,弯矩最小值在-15 k N·m至-18 k N·m左右;钢箱接头的弯矩最大值不断增大,弯矩最小值不断减小,最大值在7 k N·m以下,最小值在0 k N·m至-5 k N·m之间.施工过程中,钢箱接头所受竖向正弯矩与负弯矩的绝对值均小于工字钢接头的弯矩,两者相差60%以上.

图7 接头弯矩最值对比变化图

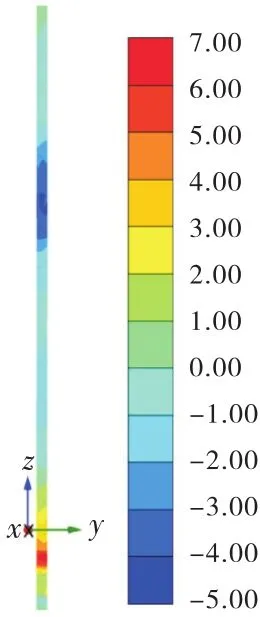

开挖过程的钢箱接头弯矩变化趋势差距不大,因此,对最后一层开挖的钢箱接头弯矩云图进行讨论,图8为第5层开挖钢箱接头的弯矩云图.在开挖土层后,沿地下连续墙深度方向上,接头所受的负向弯矩绝对值不断增大然后减小,弯矩最小值位于深度19.67 m处,之后弯矩由负转正且呈缓慢增加趋势,弯矩最大值位于深度51.75 m处,之后弯矩呈减小态势,并趋近于零.

图8 第5层开挖的钢箱接头弯矩云图(单位:k N·m)

图9为工字钢接头与钢箱接头在施工过程中的最值剪力变化规律.从图9中可以看出:挖槽过程中,工字钢接头与钢箱接头的最大剪力与最小剪力均接近零.随着开挖过程的进行,工字钢接头所受竖向正、负剪力的最大绝对值均在第4层开挖过程后,最大正剪力达到185.7 k N,负剪力达到-226.5 k N;钢箱接头所受竖向正、负剪力的绝对值不断增大,最大绝对值均在第5层开挖过程后,最大值为25.11 k N,最小值为-26.49 k N.施工过程中,钢箱接头所受竖向正剪力与负剪力的绝对值均小于工字钢接头的剪力值.

图9 接头剪力最值对比变化图

2.3 接头渗流量分析

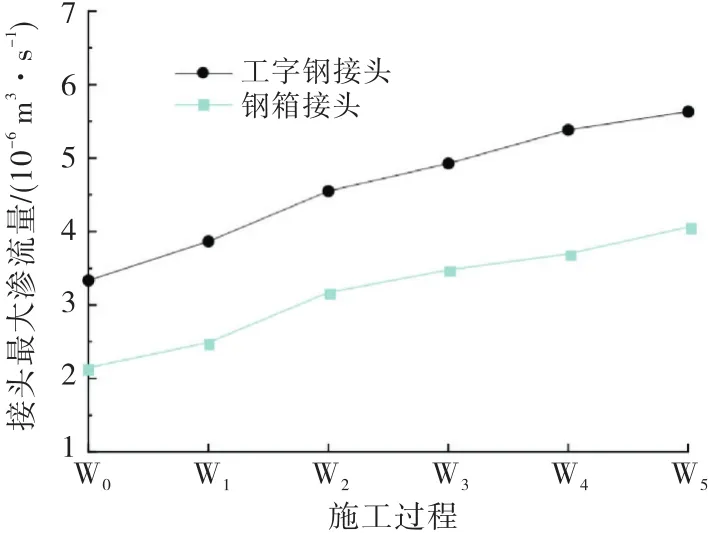

图10为工字钢接头与钢箱接头在施工过程中的最大渗流量变化规律.

图10 接头最大渗流量对比变化图

从图10中可以看出:随着施工过程基坑开挖的进行,工字钢接头和钢箱接头的最大渗流量均逐渐增大,工字钢接头最大渗流量由3.34×10-6m3/s至5.63×10-6m3/s,钢箱接头最大渗流量由2.42×10-6m3/s至4.06×10-6m3/s.工字钢接头的最大渗流量要大于钢箱接头的渗流量,工字钢接头与钢箱接头最大渗流量相差最大达到55.38%,同时也说明了钢箱接头的抗渗性能要优于工字钢接头的性能.

2.4 地下连续墙位移分析

施工过程两种接头形式的地下连续墙最大位移,如图11所示.

图11 地下连续墙最大位移曲线图

从图11可以看出:随基坑开挖进行,地下连续墙的最大位移量逐渐增大,影响范围也随深度方向同样逐渐下移,这一变化趋势与接头位移的发展趋势一致.钢箱接头形式的地下连续墙位移要小于工字钢接头影响下的地下连续墙位移.基坑开挖过程中空间效应明显,地下连续墙最大位移均发生在开挖深度2倍范围内,该模拟结果与接头最大位移范围相符;地下连续墙位移随深度的下移出现先增大后减小的趋势,该模拟趋势也与接头位移变化趋势相同.在挖槽后,地下连续墙最大位移产生在基坑顶端,之后每一步开挖,地下连续墙最大位移基本出现在开挖面附近,表明施工过程对于基坑两侧支护作用显著.基坑开挖过程中地下连续墙位移受工程地质条件影响显著,本工程场地浅部土质较差,地下连续墙结构位移主要发生在开挖深度2倍范围内,因坑底以下已进入性质较好的风化基岩,地下连续墙结构底部得到有效嵌固,位移发展反而很小.

3 现场工程监测

3.1 工程监测与数值模拟对比验证

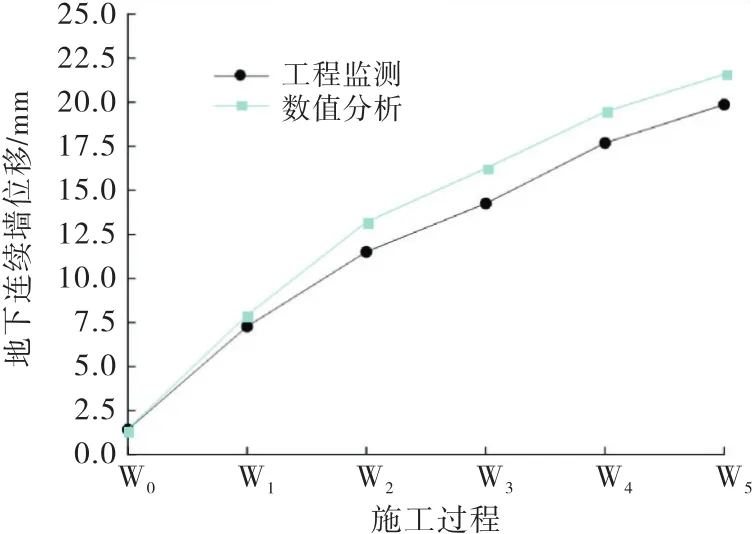

结合工程实例,对比工程监测与数值模拟分析的数据,以验证数值分析的可行性.地下连续墙槽段的施工过程中,土层受到槽段开挖卸荷、泥浆或者流态混凝土的压力会引起相应的深层土体水平位移及地面沉降,其中深层土体水平位移直接会影响地下连续墙的成墙施工质量,而且槽段开挖引起的土层侧向压力会对基坑开挖变形造成影响.结合该工程的特点、现场及周边情况,主要监测地下连续墙水平位移:共布置53根测斜管,埋于土中时,其深度不小于地下连续墙深度;埋于地下连续墙中时,其深度与地下连续墙相同.采用钢箱接头形式的地下连续墙最大位移作为指标,工程监测与数值模拟分析的数据对比曲线,如图12所示.

图12 监测与数值分析地下连续墙位移变化对比曲线

由图12可知,工程监测数据和数值分析数据变化规律一致,地下连续墙位移随着深度增加而逐渐增加,并且增长速率在缓慢减小.最后阶段的工程监测位移为19.86 mm,数值模拟位移为21.58 mm,误差约为8.7%.误差主要是因为有限元模型的土体、水力条件及构件等参数设置均与现场复杂施工工况有一定的差异性,模型在网格划分后进行计算会因为精度不同产生一定误差,而现场监测也会产生一定容许误差等因素,根据以上分析可认为数值模拟结果是可行的.

3.2 抗渗性能现场分析

为了更好地认识钢箱接头形式下的地下连续墙施工方法在实际工程中的抗渗性能,对钢箱接头形式的地下连续墙进行监测,在地下连续墙的迎水面方向的钢箱接头部位布置10个监测孔.通过现场监测分析表明,各监测孔所测得的钢箱接头渗漏量小,渗漏量均小于0.1 m3/d,表明了钢箱接头形式在深基坑地下连续墙工程中具有着良好的抗渗性能.

4 结 论

本文基于有限元分析以及现有工程实例,建立了工字钢接头和钢箱接头地下连续墙有限元模型,考虑渗流影响对比分析了不同施工阶段的接头变形特性与受力特性,主要得出以下结论:

1)接头形式的不同对基坑开挖过程中墙体位移变形整体趋势影响较小,对基坑开挖过程中接头位移大小影响较大,钢箱接头位移整体小于工字钢接头位移.

2)随着基坑开挖的进行,地下连续墙最大位移量逐渐增大,影响范围也随深度方向逐渐下移,位移随深度增大出现先增大后减小的趋势,该模拟趋势也与接头位移变化趋势相同.地下连续墙位移受工程地质条件影响显著,最大结构位移主要在开挖深度2倍范围内.

3)钢箱接头在施工过程中所受竖向正、负弯矩的绝对值均小于工字钢接头的弯矩值.在开挖土层后,沿地下连续墙深度方向的接头负向弯矩绝对值先增大后减小,然后弯矩由负转正且呈缓慢增加趋势,之后弯矩减小并趋近于零.

4)钢箱接头在施工过程中所受竖向正、负剪力的绝对值均小于工字钢接头的剪力值,工字钢接头所受竖向正、负剪力的最大绝对值均在第4层开挖过程后,钢箱接头所受竖向正、负剪力的绝对值不断增大,最大绝对值均在第5层开挖过程后.