基于HMC63H卧式加工中心的阀体柔性制造单元研制

2022-06-08王树青罗和平

王树青,罗和平

(沈阳机床股份有限公司,沈阳 110142)

0 引言

近年来,随着我国经济的快速发展和市场需求变化速度加快,传统制造模式已经不能满足人们日益增长的生活需求,这对中小型企业的制造模式提出了苛刻的要求[1],企业需要短期内交出中、小批量的产品,这就要求企业具备快速多变的生产制造系统,能够快速调整生产模式,同时降低生产成本、提高生产效率,增强企业的竞争力。

柔性制造系统(flexible manufacturing system,FMS)很好地满足了中、小企业小批量、多品种和连续生产的机加工生产的需求,而且该系统也可以大大提升企业的生产效率,降低工人劳动强度,产品加工质量和稳定性也得到了保证。

根据柔性制造系统规模的大小,可分为柔性制造单元、柔性制造系统和柔性自动化生产线3种类型。柔性制造单元由一台或数台数控机床或加工中心构成的加工单元。该单元根据需要可以自动更换刀具和夹具,加工不同的工件。柔性制造系统是以数控机床或加工中心为基础,配以物料传送装置组成的生产系统。该系统由电子计算机实现自动控制,可以在机床不停机的情况下,满足多品种的加工[2]。柔性自动生产线是把多台可以调整的机床联结起来,配以自动输送设备组成的生产线。该生产线可以加工批量较大的不同规格零件。

该柔性加工单元研制过程中在借鉴传统柔性制造系统技术的基础上,把信息技术、智能制造技术应用到单元中,大幅度提升了整个加工单元的信息化和智能化水平。

1 零件加工特征分析

制造单元用户是一家以阀门、泵体和阀体加工为主的中型企业,被加工零件共有16种,零件尺寸、外形差别较大,不同零件产量也不同,需要根据市场需求进行不定期换产,正好契合了柔性制造系统适用 “多品种、变批量”零件加工的特点。

被加工零件主要材质为GGG40(对应国标为QT400)、GGG50(对应国标为QT500),零件有成熟的加工工艺,主要加工特征为面和孔系,卧式加工中心最擅长加工这类零件。结合零件尺寸规格、主要加工特征及加工精度,自动加工单元特点,该加工单元中主要加工设备选用某公司最新研发的HMC63H卧式加工中心。

2 HMC63H卧式加工中心

HMC63H是在原有产品的基础上最新研发的一款高性能卧式加工中心,机床采用正T型结构布局,床身X轴向导轨阶梯分布,门式双层壁立柱,保证了整机良好的结构稳定性;三轴采用滚柱导轨和精密丝杠,保证了整机良好的传动精度;齿轮变速主轴箱结构和点对称高刚性主轴,保证了机床大扭矩、高强度的切削能力;采用双交换工作台,大大提升了加工效率。该产品的外观图如图1所示。

图1 HMC63H型卧式加工中心

产品采用模块化设计,通用性强,可根据加工不同的零件、不同工序选用合理的配置。机床标准配置40把刀库,三直线轴均采用滚柱直线导轨,双工作台满足了高效加工的要求,采用两级排屑结构,排屑效果好,机床可靠性高,整体结构紧凑,占地面积更小。

主轴最高转速6000 rpm,快速进给速度30 m/min,绝对光栅尺闭环控制,具有自动换刀功能。数控系统为发那科系统,具有直线和圆弧插补功能。机床适合加工箱体、泵体、壳体、阀体等类零件。

3 柔性制造单元方案

柔性制造单元主要有加工系统、物流系统、检测系统和控制系统组成[3]。结合企业的实际需求,我们研制了符合企业实际需求的柔性制造单元。该制造单元生产刚领为年产20万件,同时满足16类零件的加工要求,按全年工作日250天,每天两班制,加工节拍为72 s。

阀体类零件加工特征主要涉及面和孔系的加工,遵循先粗加工后精加工、先加工面后加工孔的原则[4],同时满足多品种混产的要求,达到柔性加工的水平[5-6],对阀体加工部位的加工特征及精度进行梳理,合理编排零件的加工工艺。使加工单元中每台机床加工时间的平衡,每台机床使用率接近。结合机床技术参数及零件加工特征,合理选择刀具。

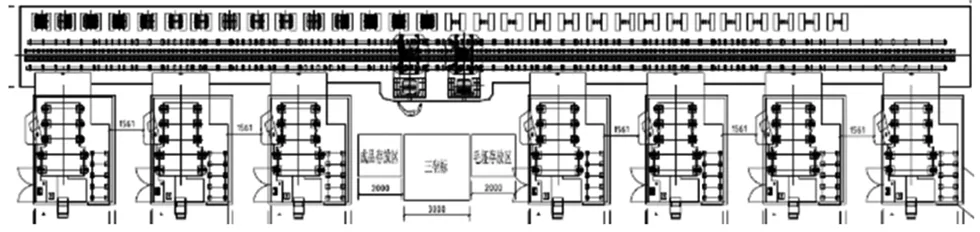

柔性制造单元加工设备由7台HMC63H卧式加工中心组成,系统配备容量30个托盘的托盘库,物流系统由两台托盘运送小车组成,工件安装在随行夹具上,托盘运送小车把安装随行夹具的托盘输送到下一工位。整个柔性制造单元平面布局呈直线型,如图2所示。

图2 系统平面布局

4 FMS控制系统

柔性制造单元中的控制系统由PLC控制系统、自动检测系统及物流系统组成。控制系统支持Profinet、Ethernet总线通讯协议,可以连接系统内的总线设备。

上位监控系统通过以太网与控制系统进行通讯,对生产线的托盘、工件进行调度管理。上位监控系统在工控机上运行监控系统软件,将生产过程中的数据传输到系统中,工控机柜预留以太网接口,与控制系统通讯,采集生产线状态和下达生产命令。整个系统分为信息化层、PLC控制层和设备层,整个系统的控制系统拓扑如图3所示。

图3 控制系统拓扑图

5 柔性制造单元中的关键技术

5.1 RFID自动识别系统

为保证零件加工过程的可追溯性,在该柔性制造单元中配备了一套RFID自动识别系统,该系统包括RFID读写器,RFID电子标签等元件。

RFID自动识别系统记录被加工工件的信息,同时把工件信息传递给中控系统,中控系统会根据传递来的信息确定工件在各机床中需要运行的加工程序、零件主要加工特征及使用刀具等,实现了生产信息的实时传递。

在工件上料加工时根据规则由读写器将工件信息写入托盘的RFID标签中,同时将工件信息同步传输到监控系统中,监控系统将调度物料小车,每次取/放料时RFID均会读取标签内容,判断是否与上位监控系统调度一致。机床加工完成后,物料小车取料时写入机床加工信息并传输至信息化系统中,这样即能完成数据跟踪及传递,当工件加工完成下线时清空标签内信息。

5.2 托盘运送小车

在该制造单元中,托盘运送小车是整个物流系统中的核心,它负责完成上料区工件取料、运送托盘到机床前工位、运送托盘到下一待加工区、运送托盘到托盘库、运送已完成加工工件到下料区完成下料等各项运送工作。同时,由于托盘上会有残留的切削液和碎屑,托盘运送小车具有将工件上残留的切屑液、碎屑倒回切屑液槽的功能。托盘运送小车示意图如图4所示。

图4 托盘运送小车

5.3 监控系统

根据生产需要,结合企业的实际需求,针对该系统开发了一套由一台服务器、摄像机、路由器、RFID自动识别系统及终端设备组成的远程监控系统。该系统可以实时监控柔性制造系统中设备的运行状况、被加工零件类型、零件加工状态,同时记录零件加工过程中的信息,方便后期进行产品的质量追踪。

根据不同的人员权限差异,系统用户设置权限有一定的区别,在保证加工单元正常运行的同时,保证整套设备安全运行,使制造单元具备一定的智能化[7]。

6 结论

本文结合企业实际加工需求,从工件结构特点、加工设备选用、柔性制造单元方案及控制系统几个方面对柔性制造系统的研制过程进行了研究、分析。目前,该柔性制造单元已完成安装并投入使用。与升级前的制造模式相比,不仅大大提高了零件的加工质量和生产效率,同时也提升了企业生产能力和制造水平,为企业应对快速多变的市场需求提供了强有力保障。