Al2O3-TiCN涂层硬质合金刀具车削N型HT250磨损机理研究*

2022-06-08林勇传董晓梅朱能熠

林勇传,董晓梅,朱能熠,王 凯

(1.广西大学机械工程学院,南宁 530004;2.广西柳钢物流有限责任公司,柳州 545002;3.陆军工程大学石家庄校区车辆与电气工程系,石家庄 050003)

0 引言

灰铸铁是一种石墨形态为片状石墨的铸铁,具有优良的铸造成形性、耐磨性、消振性和热传导性,生产成本低,在国民经济中占有重要地位[1-2]。灰铸铁广泛应用于机座、齿轮、气缸等的生产,通常应用环境较恶劣,因此要求其具有足够的强度[3]。目前国内外主要是通过在灰铸铁中添加适量的Cu、Cr、Mo、Ni、Sn等合金元素来获得优质的高强度灰铸铁[4-9],但是通过添加高合金元素生产的灰铸铁存在铸造工艺性差以及成本较高的问题[10-11],故急需寻求某种相对廉价的合金元素来提高灰铸铁强度。N的来源丰富,价格低廉,通过添加N的方法来制取高牌号灰铸铁可以降低成本,提高企业经济效益。

在氮元素强化灰铸铁研究方面,RUFF等[12]研究表明N元素能明显提高灰铸铁强度;岡田千里[13]研究成果表明在采用某种未公布工艺添加Fe-Mn-N合金的条件下,N元素含量每增加0.001%,灰铸铁的强度可提高5~7 MPa,同时硬度可增加3~4 HB;MOUNTFORD[14]指出,N含量每增加0.01%,灰铸铁抗拉强度增加25%;周小平等[15]使用尿素作为增氮剂对灰铸铁进行N添加,其试样抗拉强度达到400 MPa,硬度达到HB260;王谦谦等[16]则在N含量为0.012%时,获得抗拉强度为395 MPa、硬度为HBW260的灰铸铁试样;WILBERFORS等[17]在添加N的条件下获得了抗拉强度为347 MPa的灰铸铁试样;昆明某公司进行灰铸铁加N试验亦获得了抗拉强度为325 MPa的试样[18]。

目前关于灰铸铁切削加工性研究主要集中在低牌号普通合金灰铸铁方面,尚未有学者针对N强化后的N型高牌号灰铸铁的切削加工性进行研究。因此,有必要对切削加工N型HT250的磨损机理进行研究。本文选用Al2O3-TiCN涂层硬质合金刀具对普通/N型HT250进行了系统的车削试验,通过光学显微镜、扫描电子显微镜(FESEM)和能谱分析仪(EDS),观察刀具磨损形貌,分析前、后刀面磨损量,研究刀具的磨损机理,为N型HT250的切削加工提供理论依据。

1 试验方法

1.1 工件和刀具

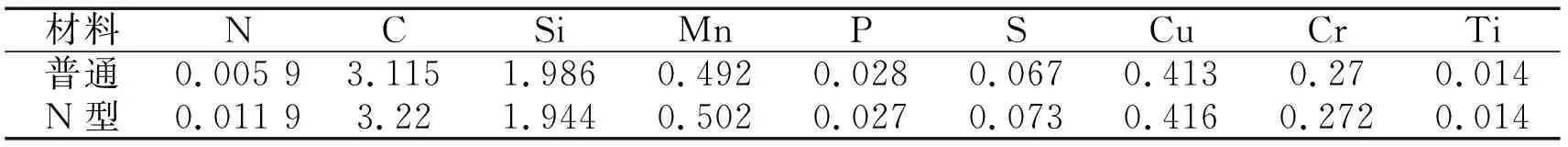

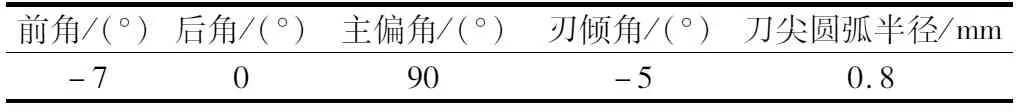

两种材料的化学成分如表1所示,车削试验工件(φ100 mm×h250 mm),试验中的刀具选用京瓷Al2O3-TiCN涂层硬质合金刀具TNMG160408KG,刀具几何角度如表2所示。

表1 两种灰铸铁HT250试样的化学成分 (wt%)

表2 刀具几何角度

1.2 试验设备和方案

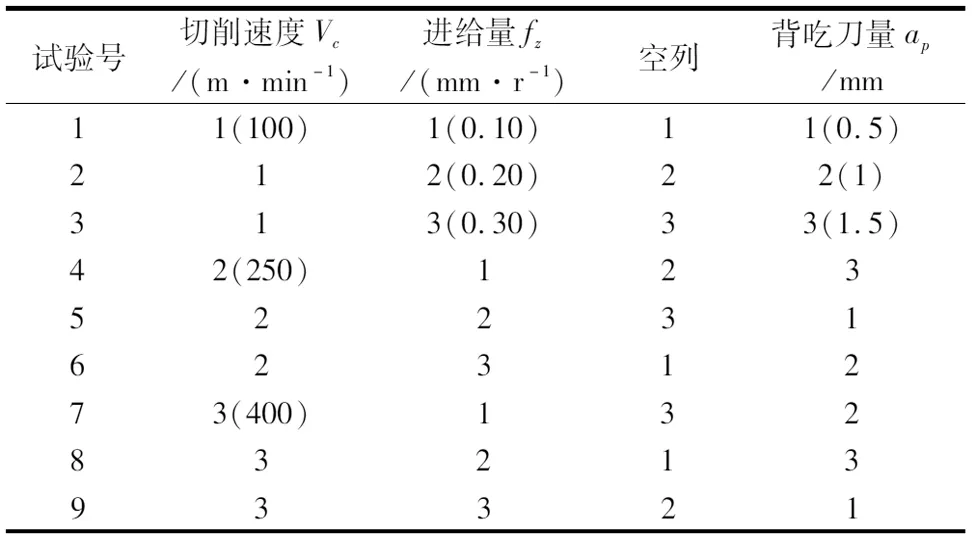

切削试验平台为某机床厂CY-K360n/1000数控机床,选用三因素三水平的正交表(如表3所示)进行普通/N型HT250的车削试验,每一轮试验的车削时间为60 s。使用光学显微镜Axio Scope.A1对前刀面磨损形貌进行观察拍照,对后刀面磨损带宽进行测量,以最大磨损宽度作为刀具的磨损量;使用Hitachi S-3400N扫描电镜对前刀面磨损部分进行高倍观察,并进行元素能谱分析,进而分析磨损机理。

表3 正交试验方案

2 试验结果及分析

2.1 前刀面磨损形貌

刀具前刀面磨损反映的是刀具前刀面与切屑之间的摩擦情况。硬质合金刀具在不同车削条件下切削普通/N型HT250的前刀面磨损形貌如表4所示。虽然灰铸铁是脆性材料,但是在切削加工过程中,加工表面会产生大量的切削热,工件受高温软化使得其在切削加工中具有一定的塑性。在高切削速度和背吃刀量的情况下,刀具前刀面受到切屑流出产生的压力作用,造成一定程度的月牙洼磨损。切削速度较低时,一般不发生月牙洼磨损。

表4 前刀面磨损形貌

从表4中可以看出,整体上切削HT250的前刀面磨损均高于普通HT250。对比表4中的3、6、9号试验可知,随着切削速度的增加,刀具前刀面磨损区域减少,前刀面磨损主要发生在接近刀尖的较小区域内。这是因为切削速度的增加导致刀具与切屑接触长度变短,切屑流出的压力易在刀尖处产生集中效应。对比表4中的9、7、8(或5、6、4)号试验可知,随着背吃刀量的增加,刀具前刀面磨损面积增大,且磨损程度也更为严重。这是因为背吃刀量决定前刀面与工件直接接触的面积,随着背吃刀量的增加,刀具前刀面与工件接触面积增大,刀具所承受的切削力也相应增大,进而导致前刀面磨损严重。对比表4中的7、8、9(或4、5、6)号试验可知,随着进给量的增加,刀面前刀面磨损未发生明显的变化。

2.2 后刀面磨损量

刀具后刀面磨损主要是由刀尖及切削刃与工件摩擦造成的,会影响工件的表面质量、尺寸精度。硬质合金刀具在不同车削条件下切削普通/N型HT250的后刀面磨损量如图1所示。

图1 切削普通/N型HT250后刀面磨损量

从图1中可以看出,切削N型HT250的后刀面磨损量均大于普通HT250。这是因为在共晶凝固过程中,由于N原子与C原子具有相似的原子半径和理化性质,N原子以置换的形式固溶于石墨的六边形层状结构中,再加上N原子原子半径略小于C原子,置换后导致基体组织发生晶格畸变。硬度主要取决于基体的硬度,随着N元素的添加,导致其显微硬度增加,使得N型HT250的硬度大于普通HT250。在车削过程中,硬度的提升会导致切削抗力增大,同时含N夹杂物(如TiN)增多,硬质点随之增多,进而导致刀具后刀面磨损加剧。由图1中的1、2、3号试验可知,低速车削时(Vc=100 m/min),切削N型HT250的后刀面磨损量远大于普通HT250。虽然此时获得了最小加工效率,但却产生了较大的后刀面磨损,因此该切削速度不适合涂层硬质合金刀具切削N型HT250使用。由图1中的4、5、6、7、8、9号试验可知,高速车削时(250≤Vc≤400 m/min),切削N型HT250的后刀面磨损量略大于普通HT250。因此,可以认为在此切削参数下,切削加工性并没有随着工件力学性能的优化而急剧恶化,处于可接受的范围内。

3 讨论

由于N型HT250在铸造中添加了Si、Ti等元素,车削时工件中存在的极小的硬质点(如TiN、TiC、SiC等)会对刀具各个面造成磨粒磨损,其中以前刀面最为明显,且磨粒磨损伴随于车削的每个状态中。在低速切削时(Vc=100 m/min),由于切削力、低频刚性冲击较大,刀具基体的断裂韧性较差,磨粒磨损程度比较严重,造成的犁沟痕迹深浅不一。在较高速度切削时(Vc≥250 m/min),磨粒磨损现象逐渐减弱,其犁沟痕迹趋于规则化,如表4所示。

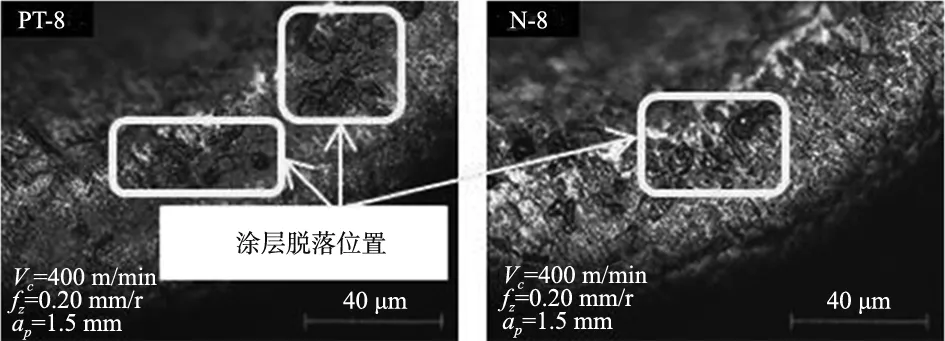

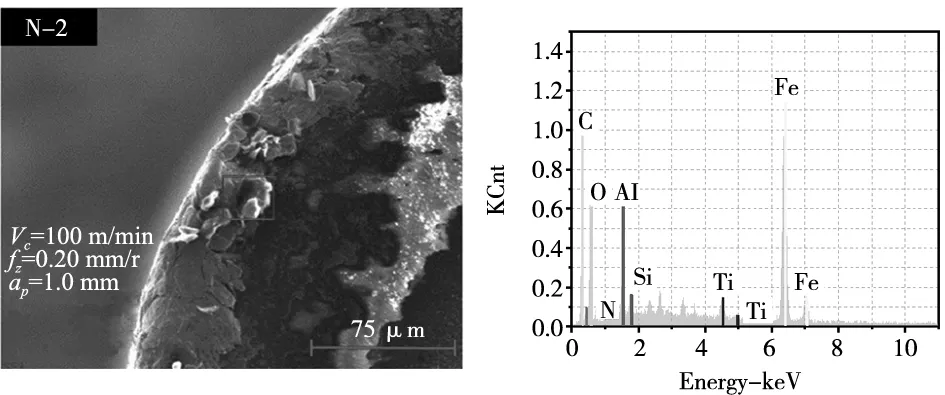

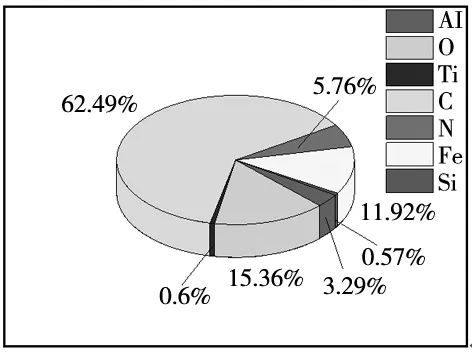

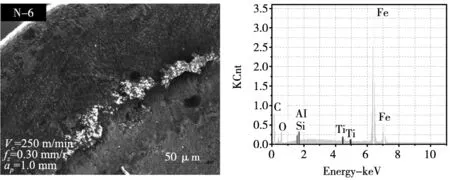

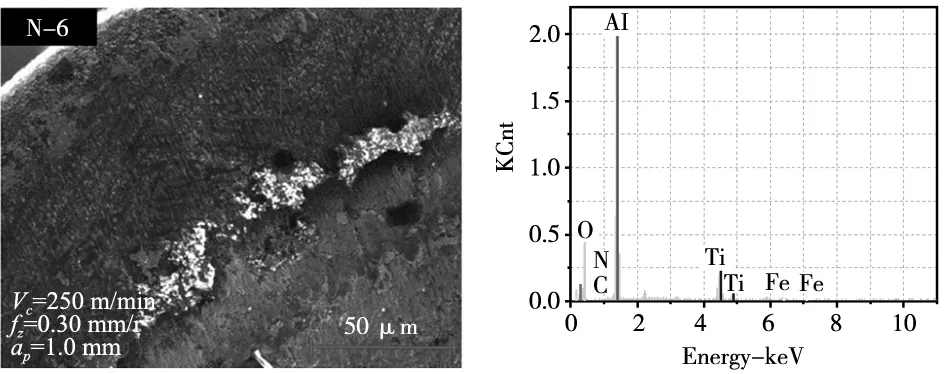

通过对刀具前刀面形貌进行观察,可知工件材料与刀具之间发生了粘结,导致切屑在前刀面堆积形成积屑瘤后脱落进而带走刀具涂层形成了不规则的凹坑破损。通过对比图2a和图2b可知,相较于切削N型HT250,切削普通HT250的月牙洼磨损更为严重,刀具在倒棱附近出现了明显的因切屑粘结而导致的剥落凹坑。虽然图2b出现了涂层脱落,但这些脱落位置均位于前刀面,且其深度较浅、面积较小,对于刀尖强度、月牙洼磨损的影响不大,可视为正常磨损。采用扫描电镜对附着在前刀面上的粘结物进行成分检测,发现粘结物中含有大量的Fe、C元素和微量的Si元素,如图4和图5所示,说明此时灰铸铁中有大量的铁和石墨在倒棱附近堆积粘结,导致粘结处因强度不足而脱落或断裂,带走刀具涂层甚至是刀具基体,对刀具造成严重的粘结磨损。从图5中可以看出,6号试验刀具前刀面虽然存在粘结磨损,但粘结磨损程度明显减轻。在高切削速度时(Vc=400 m/min),基本未发现明显粘结物和脱落现象,如图7所示。上述表明,低速车削时(Vc≤250 m/min),粘结磨损现象比较严重,随着切削速度的增加,现象逐渐得到改善。当切削速度Vc=100 m/min时,刀具粘结磨损最严重。

(a) 切削普通HT250 (b) 切削N型HT250图2 切削普通/N型HT250的刀具前刀面形貌

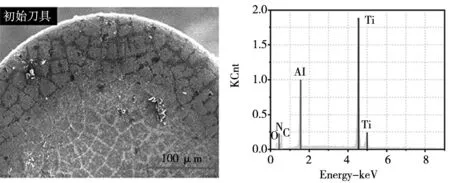

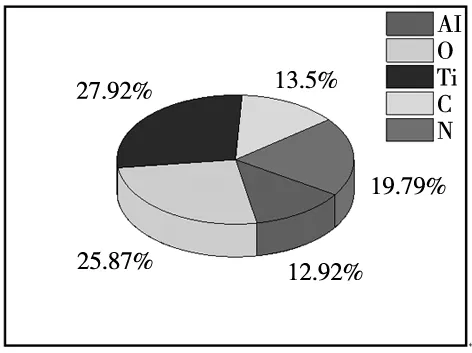

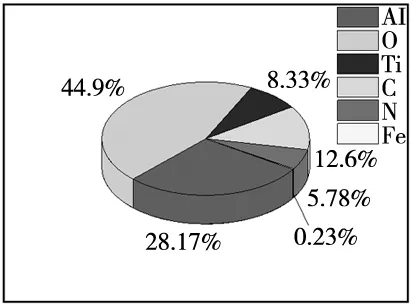

(a) 初始刀具前刀面涂层 (b) 能谱分析

(c) 原子分数图3 初始刀具前刀面涂层的能谱分析

(a) 倒棱附近粘结部位 (b) 能谱分析

(c) 原子分数图4 2号试验刀具倒棱附近粘结部位的能谱分析

(a) 前刀面粘结部位 (b) 能谱分析

(c) 原子分数图5 6号试验刀具前刀面粘结部位的能谱分析

(a) 刀具倒棱面 (b) 能谱分析

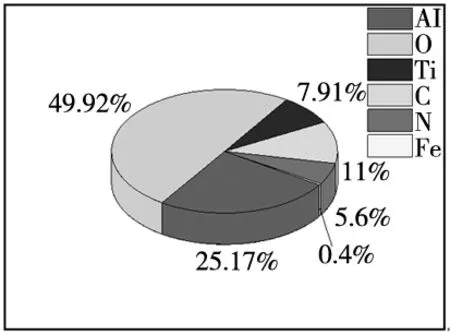

(c) 原子分数图6 6号试验刀具倒棱附近的能谱分析

(a) 刀具倒棱附近 (b) 能谱分析

(c) 原子分数图7 7号试验刀具倒棱附近的能谱分析

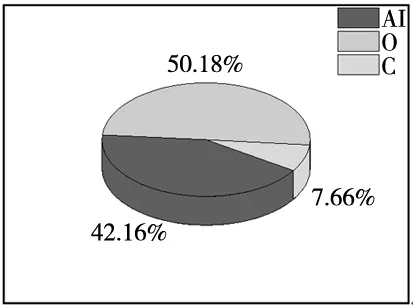

由图8可知,在2号试验刀具前刀面基本未检测到Ti、N元素,说明此时TiCN涂层可能已完全磨损;虽然O元素的原子个数百分比较高,但此时刀具仍存在Al2O3涂层,通过对比Al元素可以发现,O元素的高占比是由于Al2O3涂层的存在,因此可以认为当Vc=100 m/min时刀具基本不发生氧化磨损。与刀具基体的元素含量相比如图3所示,刀具磨损区域的O元素含量较高如图6和图7所示。氧化磨损与车削温度的高低密不可分,随着切削速度的增加,切削温度逐渐变高,空气中的O元素越容易与刀具发生氧化还原反应,造成严重的氧化磨损。

扩散磨损涉及工件与刀具之间的元素扩散和化学反应,会导致刀具材料成分与比例发生变化,影响刀具的抗磨损性能。由于Fe元素在硬质合金刀具中的溶解度很低,当刀具切削刃处可以检测到微量的Fe元素时,即可能存在着扩散磨损。由图6可知,6号试验刀具倒棱附近可以检测到微量的Fe元素,同时存在Ti、C和N元素。因为面扫描分析区域较大,且未在检测区域发现明显粘结物,因此可以推测此时刀具涂层尚未全部磨损并伴随有扩散磨损现象产生。对比图6和图7,观察6号试验刀具倒棱附近和7号试验刀具倒棱附近的形貌和EDS结果可以发现:6号试验刀具倒棱附近的Ti、C和N元素多于7号试验刀具倒棱附近,这说明6号正交试验的最外层TiCN涂层磨损量小于7号;6号试验刀具倒棱附近的Fe元素少于7号试验刀具倒棱附近,同时在低切削速度(Vc=100 m/min)时,除了明显的粘结部位外,基本未检测到Fe元素,如图4和图8所示。综上所述,随着切削速度的增加,刀具扩散磨损程度逐渐加重。

(a) 刀具前刀面 (b) 能谱分析

(c) 原子分数图8 2号试验刀具前刀面的能谱分析

4 结论

(1)切削N型HT250的前、后刀面磨损量均高于普通HT250。随着切削速度的增加,刀具前刀面磨损区域减小;随着背吃刀量的增加,刀具前刀面磨损面积增大;随着进给量的增加,刀具前刀面磨损未发生明显的变化。

(2)在对车削N型HT250的刀具磨损形式分析时发现:低速车削时(100≤Vc≤250 m/min),刀具主要以磨粒磨损和粘结磨损为主;随着切削速度的增加,刀具算法收敛速度较快,整体平均适应值逐渐降低,其中CADE算法优化效果最出色,由图4可知,关节路径优化效果好,角度跟踪误差小,鲁棒性强,算法收敛速度较快,证明本文所提算法的有效性。

的磨粒磨损和粘结磨损程度逐渐减小。高速车削时(250≤Vc≤400 m/min),刀具主要以扩散磨损和氧化磨损为主,磨损程度随着切削速度的增加呈现缓慢增大趋势;同时也存在一定程度的磨粒磨损。当切削速度Vc=100 m/min时,刀具的粘结磨损最为严重且产生了较大的后刀面磨损。