磁力驱动搅拌器的磁转矩特性分析及配置优化

2022-06-08倪修华徐尧天付斌王涛

倪修华,徐尧天,付斌,王涛

(1. 上海应用技术大学机械工程学院,上海 201418;2. 上海无线电设备研究所 上海 201109;3. 上海航天电子通讯设备研究所,上海 201109)

随着科学技术的发展,反应釜在生物行业被广泛使用,使用反应釜是为了加速釜内物料的反应和物料均匀化,现有的反应釜搅拌结构主要使用圆筒式磁力耦合结构[1-2],圆筒式结构可以传递较大的磁转矩[3],但由于近段时间以来永磁体材料价格飞快上涨,同时考虑到小型化需求,需要在满足磁转矩的条件下,使用的永磁体材料最少化。

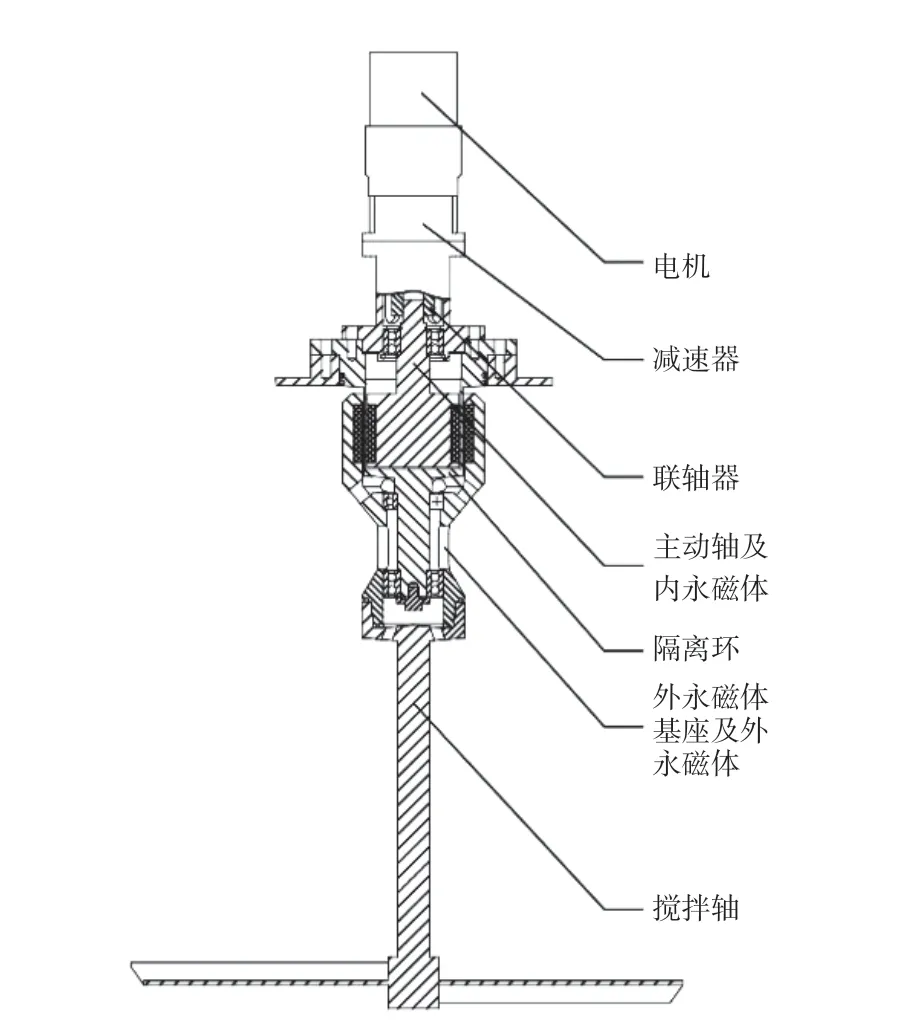

1 磁力驱动搅拌器的基本结构

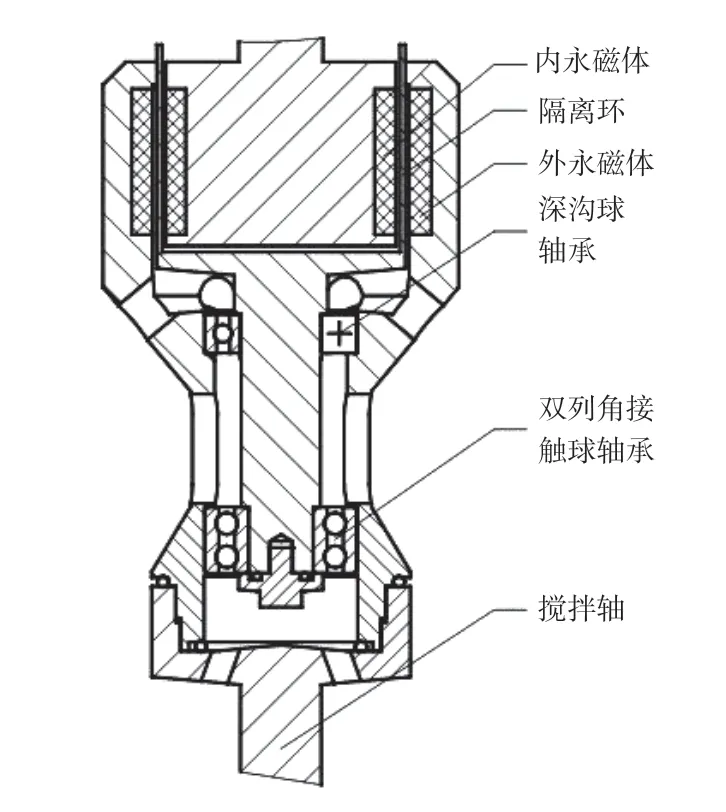

磁力搅拌器实物如图1 所示,具体结构如图2所示,主要由电机,减速器,联轴器,主动轴和内永磁体,隔离环,外永磁体,搅拌轴构成[4],电机通过联轴器带动主动轴以及内永磁体旋转,从而带动外永磁体以及搅拌轴进行同步转动[5]。磁力耦合部分如图3 所示。

图 1 磁力搅拌器实物Fig.1 Magnetic stirrer object

图 2 磁力驱动搅拌器剖视图Fig.2 Magnetic drive agitator section view

图 3 磁力耦合部分局部剖视图Fig.3 Partial sectional view of magnetic coupling section

2 磁力搅拌器磁转矩特性分析

2.1 磁力有限元模型

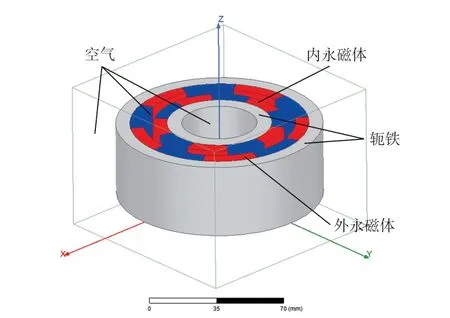

当前磁力驱动搅拌器整体结构采用圆筒式结构[6],磁路配置方式为单行紧密排列配置[7]。磁耦合结构部分主要包括内永磁体轭铁,内永磁体,外永磁体,外永磁体轭铁以及空气域。永磁体材料均为钕铁硼NdFeB[8]。磁耦合部分结构尺寸参数为:磁极对数p= 10,内永磁体内径r1= 27.8 mm,内永磁体外径r2= 34.8 mm,外永磁体内径R1= 40.4 mm,外永磁体外径R2= 47.4 mm,内永磁体厚7 mm,外永磁体厚7 mm,气隙宽度5.6 mm,轭铁厚度参照赵克中等人[9]结论,取值略大于磁体厚度为好,故取轭铁厚度为7.5 mm,永磁体轴向长度40 mm。采用Maxwell软件进行仿真计算,三维永磁体有限元模型[10]如图4所示。永磁体材料按其剩磁和矫顽力进行设置,轭铁材料选用低碳钢,其余隔离环以及基座材料为316L,均按磁导率为1 设置[11],空气域在X和Y轴方向设置为实体尺寸,在永磁体回转轴方向即Z轴方向按照实体比例扩大50%作为计算边界,以考虑边缘效应[12]对磁转矩及磁转矩密度的影响。

图 4 永磁体有限元模型Fig.4 Finite element model of permanent magnet

磁力搅拌器的磁性能主要体现在所能传递的磁转矩上,而为了实现期望力矩下永磁材料使用的最少化,引入磁转矩密度的概念,即单位体积的永磁材料所能提供的磁转矩。因此,最大磁转矩以及磁转矩密度是分析讨论的重点。

现以上述结构尺寸及材料的磁力搅拌器为研究对象,分析其磁转矩并进行参数优化。

2.2 基本尺寸下最大磁转矩分析

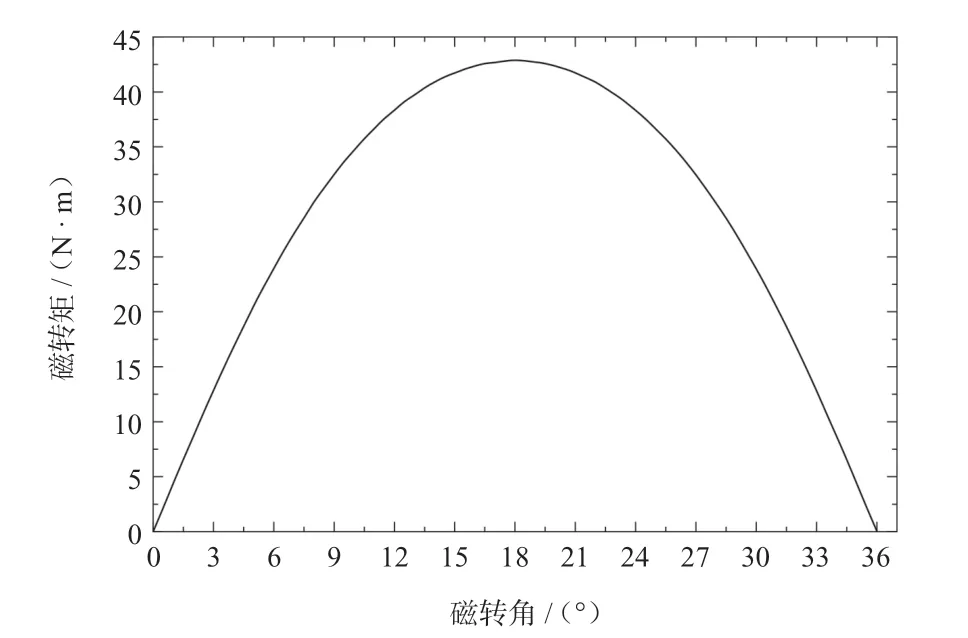

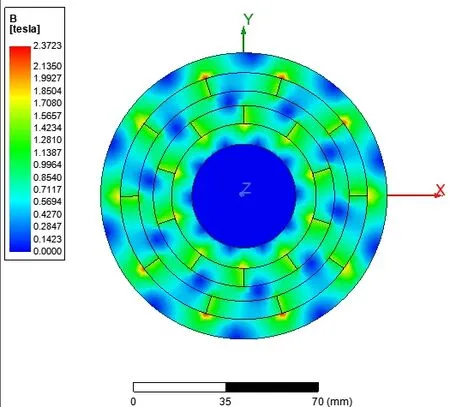

对上述尺寸磁力搅拌器内外磁转子相对磁转角参数化扫描分析,从0° ~ 36°,每0.5°进行一次分析,得到磁转矩与磁转角的关系如图5 所示,求得的最大磁转矩为42.87 N·m,在内外永磁体磁极相对磁转角为单个磁体圆心角的一半[13],即18°时得到最大磁转矩。磁转角为18°时的磁感应强度云图如图6 所示,由图6 可知,磁感应强度沿气隙圆周方向呈周期性分布且与内外永磁体极数一致,气隙中磁感应强度是由内外永磁体所产生磁场叠加形成。

图 5 磁转角与磁转矩的关系Fig.5 Relationship between magnetic rotation Angle and magnetic torque

图 6 磁感应强度云图Fig.6 Cloud map of magnetic induction intensity

2.3 磁体参数对磁转矩与磁转矩密度的影响

影响磁力搅拌器磁转矩的参数主要是磁体厚度,磁体极数,磁体长度以及内外磁体间气隙长度。

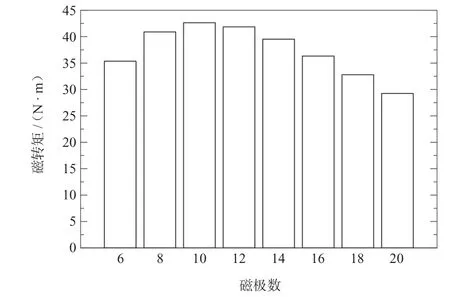

(1)磁极数

对于此结构尺寸下的磁力搅拌器,在保证永磁材料体积不变的情况下,仅改变磁体的磁极数,得到磁转矩与磁极数的关系如图7 所示。磁转矩随着磁极数的增加而先增加,后减小,当磁极数为10 时达到最大,为42.63 N·m。

图 7 磁极数与磁转矩关系Fig.7 Relationship between magnetic pole number and magnetic torque

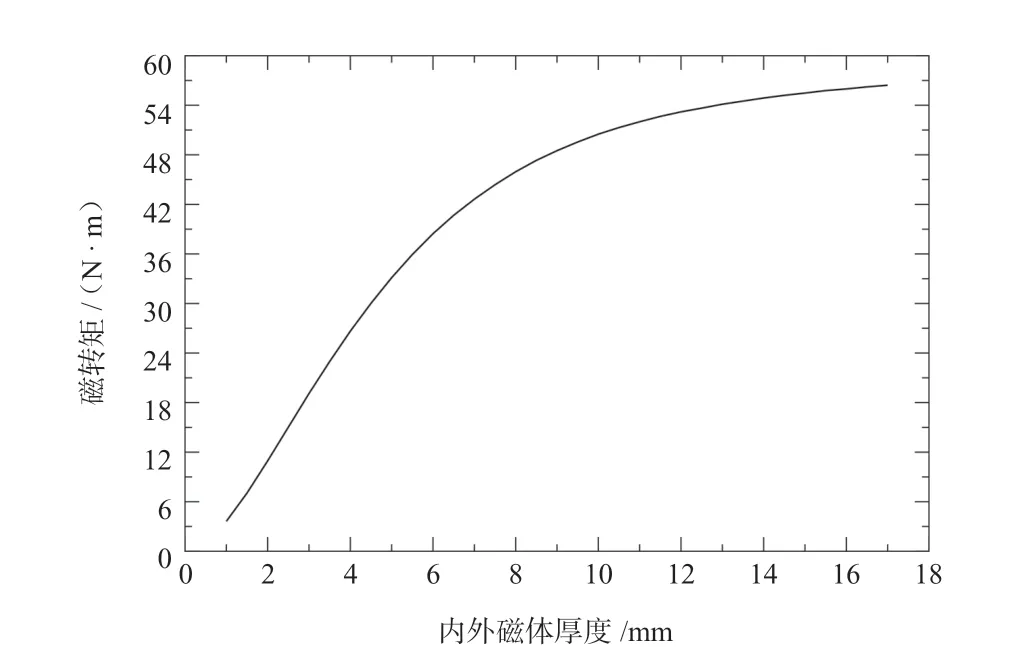

(2)磁体厚度

使用体积越大的永磁材料,磁体内所储存的能量就越多,能传递的磁转矩就越大,但由于磁体体积增加,磁体成本就越高,所以使用磁转矩密度参数来选择最合适的磁体厚度[14]。

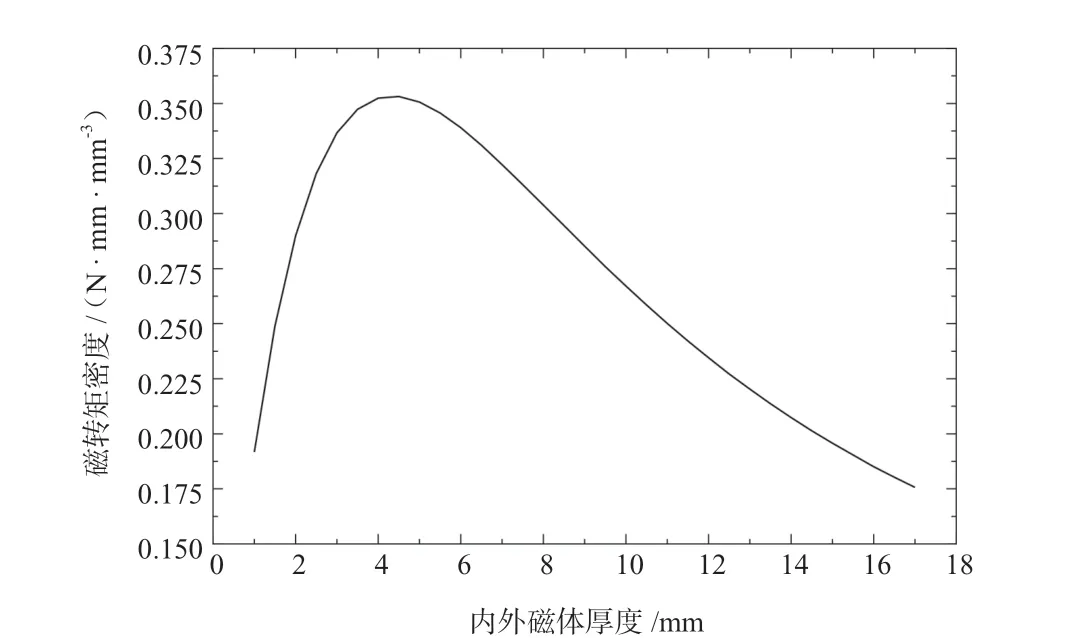

在研究磁体厚度与磁转矩密度之间的关系时,保持磁体其余参数不变,将内外磁体厚度同步增大,仿真得到不同磁体厚度下的磁转矩数值如图8 所示。磁体厚度参数在1 ~ 17 mm 变化,磁转矩随着磁体厚度增加而增大,但在厚度达到一定程度后增加幅度减缓。在磁体厚度为17 mm 处取得最大值为56.44 N·m。

图9 为不同磁体厚度下的磁转矩密度。通过仿真分析得到在磁体厚度为4~ 5 mm 时可以得到较大的转矩密度,在4.5 mm 时最大,为0.353 N·mm/mm3。

(3)内磁体厚度

以上仅考虑了内外磁体厚度同步变化时产生的磁转矩,内外磁体厚度相同时并不是最佳配置,现研究固定外磁体厚度不变,仅改变内磁体厚度对磁转矩的影响。仿真结果如图10 所示。

图 8 内外磁体厚度与磁转矩的关系Fig.8 Relationship between inner and outer magnetic thickness and magnetic torque

图 9 内外磁体厚度与磁转矩密度的关系Fig.9 Relationship between inner and outer magnetic thickness and magnetic torque density

图 10 内磁体厚度与磁转矩关系Fig.10 Relationship between inner magnet thickness and magnetic torque

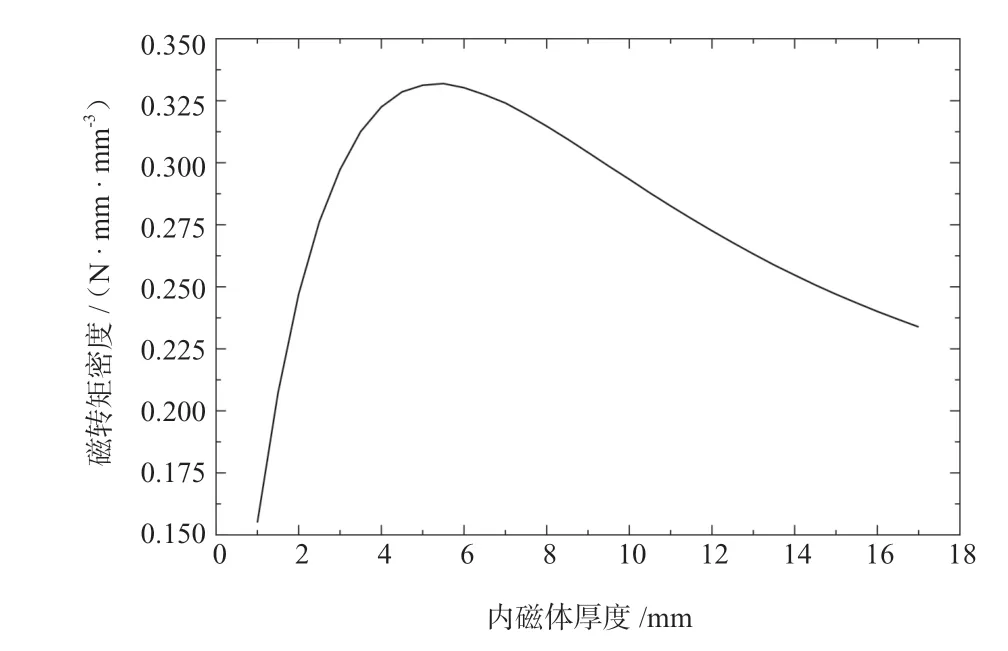

磁转矩随内磁体厚度增加而增加,当内磁体厚度达到一定值后,磁转矩不再增加,是由于外磁体储存静磁能为定值,所能提供的磁转矩能力有限,当达到外磁体能力最大值后,内磁体厚度的增加对整体磁转矩的影响很小。内磁体厚度与磁转矩密度的关系如图11 所示。通过仿真分析得到在内磁体厚度为5 ~ 6 mm 时可以得到较大的磁转矩密度,在5.5 mm时达到最大,为0.332 N/mm·mm3。

图 11 内磁体厚度与磁转矩密度关系Fig.11 Relationship between inner magnet thickness and magnetic torque density

(4)磁体长度

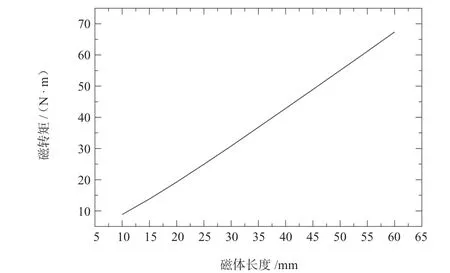

在研究磁体轴向长度与磁转矩密度之间的关系时,保持磁体其余参数不变。通过仿真分析得到磁转矩随磁体长度变化如图12 所示,当永磁体轴向长度在10 ~ 60 mm 时,磁转矩随着磁体长度的增加而增加,磁转矩与磁体长度的关系几乎为线性关系,磁转矩在磁体长度为60 mm 时达到最大值67.38 N·m。

图 12 磁体长度与磁转矩的关系Fig.12 Relationship between magnet length and magnetic torque

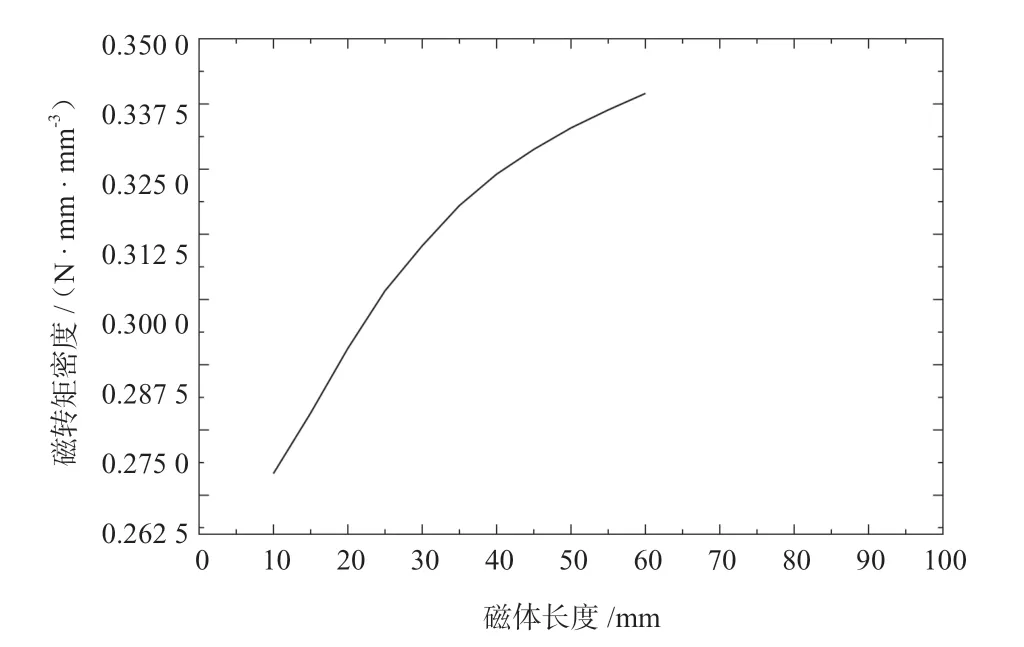

磁体长度与磁转矩密度的变化关系如图13 所示。磁转矩密度随着磁体长度的增加而增加,趋势减缓,在长度为60 mm 处转矩密度达到最大值0.339 N·mm·mm-3。

综上可以得到磁体长度越长,磁转矩密度越大的结论,故磁体轴向长度的增加可以使得磁转矩密度增加,但由于结构尺寸的限制不能使磁体轴向长度过 大。

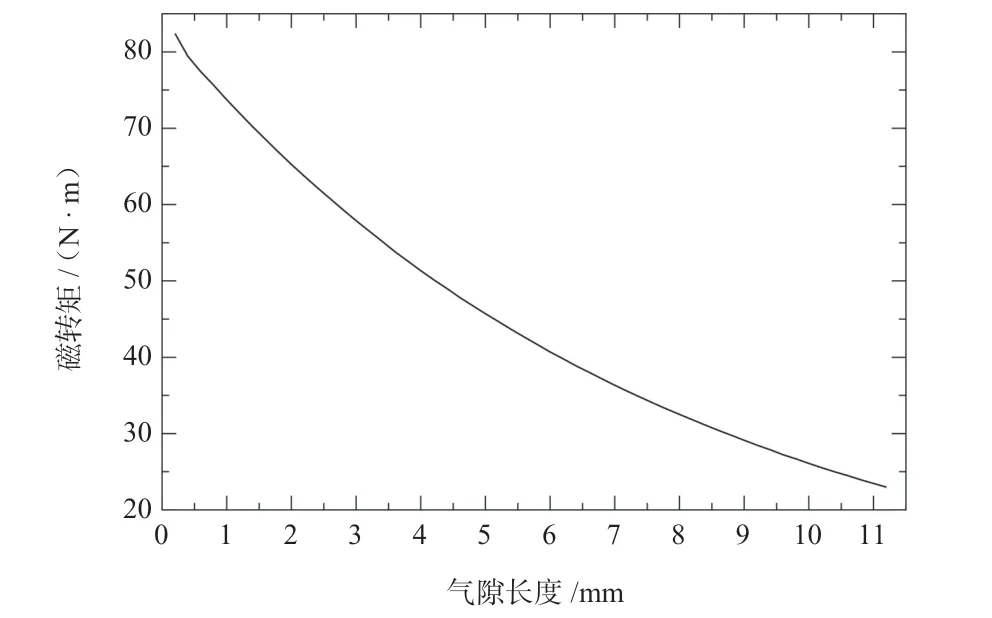

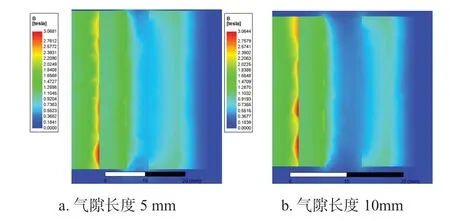

(5)内外磁气隙

内外永磁体之间的气隙也是影响磁转矩的重要参数,气隙长度与磁转矩的关系如图14 所示。气隙长度为5 mm 和10 mm 磁感应强度云图如图15 所示。

图 13 磁体长度与磁转矩密度关系Fig.13 Relationship between magnet length and magnetic torque density

图 14 气隙长度与磁转矩的关系Fig.14 Relationship between air gap length and magnetic torque

图 15 不同气隙长度下气隙中磁感应强度云图Fig.15 Cloud diagram of magnetic induction intensity in air gap at different air gap lengths

磁转矩随着气隙的增大而迅速减小,是由于气隙增大,消耗在气隙上的磁通密度增大,使得所能提供磁转矩减小。但过小的气隙对加工装配也提出了更高的要求,所以气隙长度的确定也需要综合考虑加工装配与实际所需磁转矩的大小。

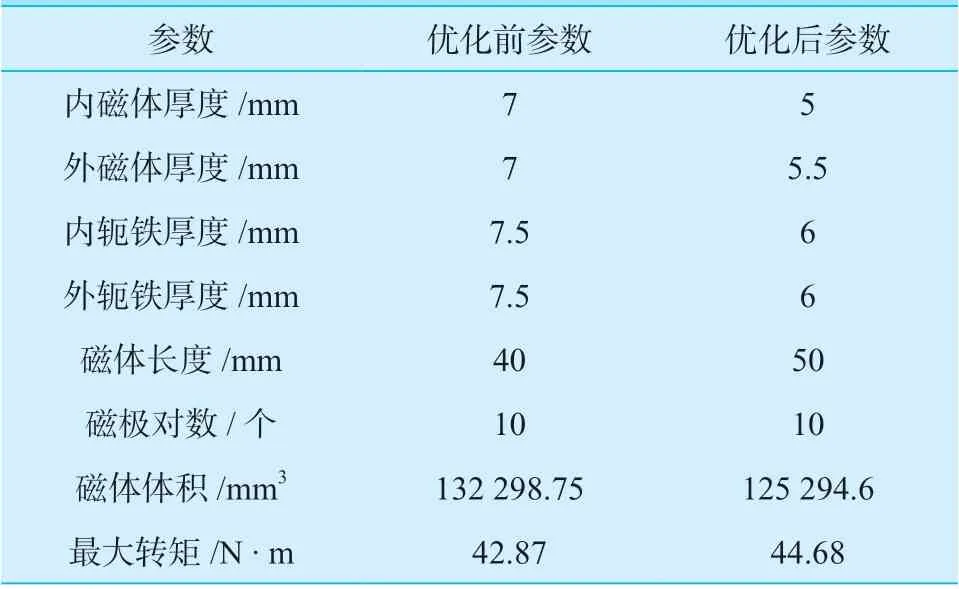

(6)较优的磁体配置方式

综合考虑磁力搅拌器结构尺寸以及所需的磁转矩为40 N·m,确定最终永磁体各部分参数如下。

磁极对数p= 10,内永磁体内径r1= 29.8 mm,内永磁体外径r2= 34.8 mm,外永磁体内径R1= 40.4 mm,外永磁体外径R2= 45.9 mm,内永磁体厚5 mm,外永磁体厚5.5 mm,气隙长度5.6 mm,轭铁厚6 mm,永磁体轴向长度50 mm。该配置所能提供磁转矩为44.68 N·m,考虑到适当预留的设计余量,该磁转矩满足要求。优化前后参数对比如表1 所示。

表 1 优化前后参数对比Table 1 Comparison of parameters before and after optimization

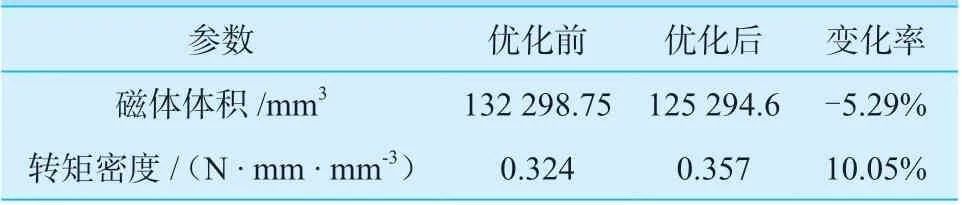

将优化后结果与参数分析中的磁转矩密度值进行了对比,如表2 所示,优化后使用磁体体积减少5.29%,磁转矩密度值增加10.05%,为最大值。

表 2 优化结果Table 2 Optimization results

3 结束语

通过磁场仿真软件对磁转矩进行了仿真分析,得到了各参数对磁转矩及磁转矩密度的影响关系。根据该影响关系得到了一组较优的参数组合,该参数组合可以在得到需要的磁转矩的同时,也可以实现较大的磁转矩密度。