煤浆槽搅拌器异常晃动分析处理与优化

2021-05-24李刚

李 刚

(国能新疆化工有限公司,新疆 乌鲁木齐 831400)

引 言

国能新疆化工有限公司(简称国能新疆化工)68 万t/a 煤基新材料项目以煤为原料生产180 万t/a 甲醇,甲醇经MTO 技术转化为烯烃并进一步生产聚乙烯、聚丙烯等终端产品。其中气化装置设置8 套煤气化炉系统,采用GE 水煤浆加压气化工艺技术,包括煤浆制备、煤气化、渣水处理等工艺单元,5 开3 备,生产合成气规模为53 万m3/h ,2017 年投入商业运行。

煤浆制备是煤气化工艺中的首要环节,将原料煤、水和添加剂加入磨机进行研磨,从磨机出来的煤浆先缓存在磨机出料槽(简称小槽)中,由低压煤浆泵送至给料煤浆槽(简称大槽),然后再由煤浆给料泵送给气化炉。为使煤浆槽内存储的煤浆维持固液完全悬浮、煤浆浓度和粒度相对稳定,在煤浆槽顶部设置有搅拌器。煤浆大槽搅拌器于2017 年正常投入运行,从2017 年年底至2019 年年初,3 台大槽搅拌器均发生多次异常晃动,若大槽搅拌器发生故障停运,会导致大槽内水煤浆发生分层沉降,影响煤浆的特性,进而影响气化系统的正常运行。针对大槽搅拌器异常晃动的问题,国能新疆化工进行了原因分析,并采取了相应的应急措施,同时提出了搅拌器的优化升级方案,可为同类装置问题的解决提供一定的借鉴意义。

1 煤浆槽搅拌器结构

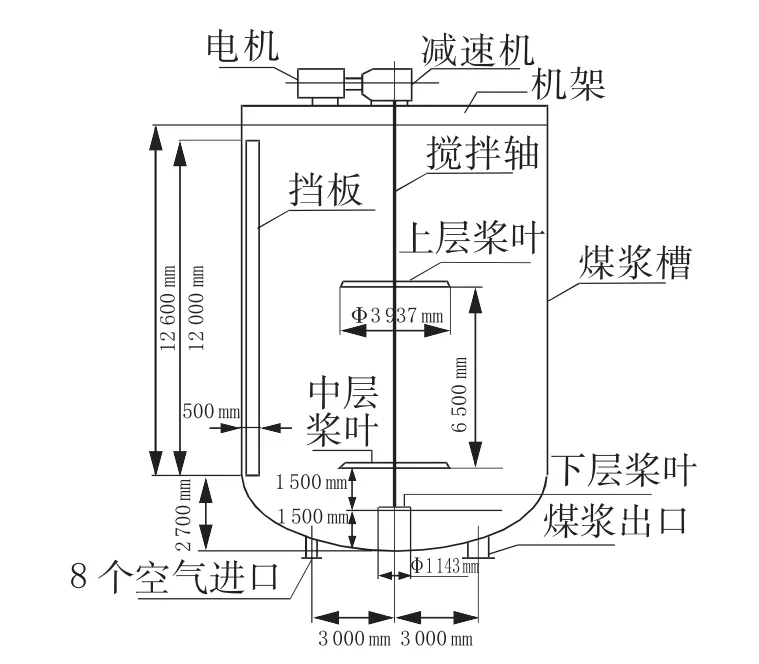

煤浆大槽搅拌器配置90 kW 电机,转速25 r/min,设置有 2 层直径 dj大均为 3 937 mm 的大桨叶和 1 层直径为1 143 mm 的小桨叶,中层桨叶离地距离C大为3 000 mm,大槽直径 D大为 11 m,全容积 V大为 1 372 m3,椭圆底,其结构示意图见图1。

图1 煤浆槽及搅拌器的结构示意图

2 搅拌器异常晃动描述

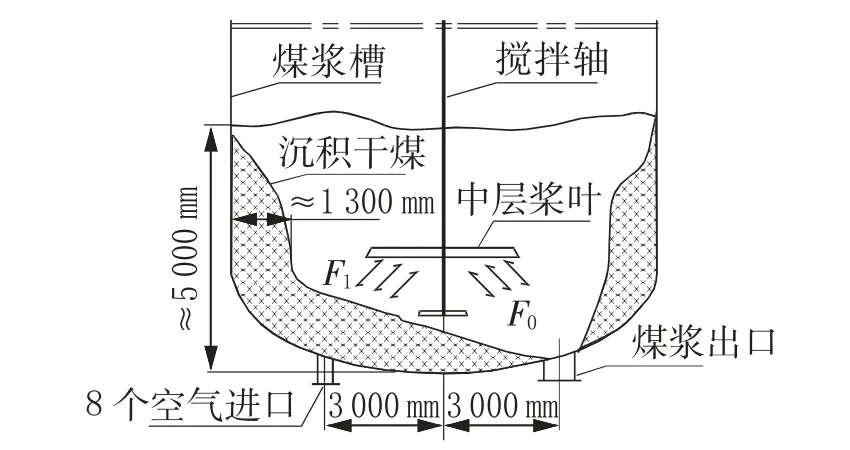

搅拌器异常晃动示意图见图2。正常情况下,搅拌轴的位置与A-O 旋转中心重合。异常晃动时,搅拌轴在槽体内的位置由 A-O 偏移到 A-O1、A-O2进行转动,转动时强烈的晃动引起搅拌器机架晃动,持续剧烈晃动后,导致搅拌器减速机输出轴齿轮、输出轴轴承和两端油封、减速机顶盖紧固螺栓全部损坏,电机、减速机地脚螺栓全部松动,造成搅拌器减速机损坏并停运。

图2 搅拌器异常晃动示意图

为了保护搅拌器减速机在异常晃动时不受损坏,设置了电机的电流跳车保护连锁,在后续运行过程中出现的多次异常晃动中,因有跳车保护,减速机损坏的现象基本消除。但跳车后再次启动搅拌器时,需要连续多次启停,才能使搅拌器持续运行。

3 搅拌器异常晃动原因分析

3.1 搅拌器运行工况分析

在搅拌器运行过程中,电机和减速机等传动部件自身轴承位置的振动没有发生异常,所以搅拌轴位置偏移不是由传动系统故障所致,最有可能是由于桨叶组件的异常受力或受力不均导致。

3.1.1 煤浆液位对搅拌器的影响

统计发现,在2018 年1 月发生的多次异常晃动中,其中有几次晃动几下后恢复正常,有4 次异常晃动导致搅拌器停车,发现当大槽的液位在65%左右时发生的次数较多,而且此时的煤浆液面刚好位于搅拌器上层桨叶处,初步认为是液面处的流体不稳定导致了搅拌器桨叶的受力不均,最终引起了搅拌轴的偏移晃动。该结论也得到了制造厂商的认可,因此在后期的生产操作中,尽量避免搅拌器在大槽液位65%左右时运行。但是经过一段时间的运行后,发现煤浆液位无论是在大幅高于65%还是大幅低于65%,搅拌器均发生了异常晃动,但是相比之前晃动的次数有了下降。

从上述分析认为,搅拌器的异常晃动可能与大槽的液位有一定的关系,但不是主要原因。

3.1.2 煤浆沉积对搅拌器的影响

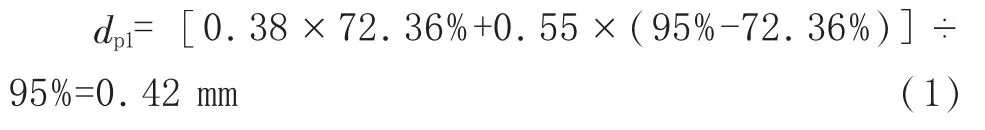

调查发现,搅拌器发生异常晃动时,均在大槽投用最初2 个月后,而前2 个月基本没有发生,待搅拌器因故障停运后,现场清理大槽,发现槽底沉积了大量的煤颗粒:在距底部5 m 左右的槽壁上开始有煤颗粒沉积,往下形成了厚度约1.3 m 的堆积层。3 个煤浆出料口布置于槽底的一侧,煤浆从出料口流出,因此这一侧煤颗粒沉积较少;另一侧由于只受搅拌器的作用,煤浆的流动性没有出料侧好,因此沉积较多,最终槽底形成了不规则的煤颗粒沉积物,厚度与筒体处一样,约为1.3 m,煤浆槽底部干煤沉积示意图见图3。

图3 煤浆槽底部干煤沉积示意图

搅拌器的流体流向为轴向流,煤浆轴向流的产生是由于煤浆对旋转桨叶产生的升力的反作用力引起的。槽及搅拌器工作时煤浆从上部进入,受到桨叶的作用向下流动,碰到槽底后再折翻向上流动,形成上下循环流。

如图3 所示,假设桨叶两侧受力分别为F0、F1。如在运行过程中槽底没有沉积的煤颗粒,槽底的形状应是规则对称的,F0和F1的大小基本相等,且桨叶在旋转过程中所受的力矩均衡,搅拌轴的旋转中心就不会发生偏移。受槽底不规则沉积物的影响,桨叶两侧受力F0、F1的方向不一样,大小可能也不一样,这样会使搅拌器桨叶在运行过程中所受的力矩不一样,从而导致了搅拌轴在旋转过程中发生偏移,引起了搅拌器的异常晃动。由此可知,槽底沉积大量不规则的煤颗粒是导致搅拌器异常晃动的直接原因,也充分说明了在大槽运行初期搅拌器没有发生异常晃动是因为初期罐底沉积的煤颗粒不多,对搅拌器的运行影响不大。

3.2 煤浆槽内煤颗粒沉积原因分析

大槽系统在运行过程中出现了煤颗粒沉积,根源上是搅拌器的工效没有达到固液完全悬浮的要求。要使水煤浆中固体煤颗粒在槽内不发生沉积、达到完全悬浮的状态,则搅拌器的转速必须大于搅拌器的临界悬浮搅拌转速,而槽和搅拌器的结构尺寸、煤浆浓度、煤浆黏度、煤浆中固体颗粒大小(粒度分布)、固液相的密度差是影响临界悬浮搅拌转速的主要因素[1]。

3.2.1 操作参数分析

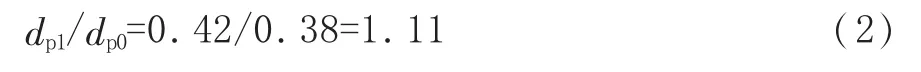

调查2018 年 1 月—11 月煤浆的特性数据,发现煤浆的浓度、黏度均能满足初始设计的要求,而粒度分布中40 目的通过率不满足初始设计90%~95%的要求,实际通过率最小为72.36%、最大为88.91%。根据设备制造厂和行业设计经验,煤浆槽搅拌器设计时一般选择40 目粒径作为设计基准。40 目颗粒实际通过率的降低,表示平均粒径的增加。取40 目的通过率最高为95%,最低为72.36%,假设煤粒径增大的部分介于14 目~40 目,取30 目粒径为平均值,40 目对应的粒径 dp0为 0.38 mm,30 目对应的粒径为0.55 mm,增大后的平均粒径dp1计算见式(1):

根据式(2)计算粒径的增大率为:

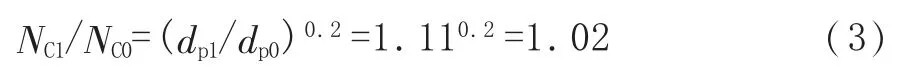

根据Zwietering 研究提出的固液悬浮搅拌临界转速NC经验公式[2]得知,固液悬浮搅拌临界转速NC与粒径dp0.2成正比关系。根据式(3)计算粒径变化前后对应的临界转速比为:

式中:NC1——粒径增大后对应的临界转速,r/min;

NC0——初始粒径对应的临界转速,r/min。

同时根据搅拌器功率P 的计算公式[1]得知,搅拌功率与搅拌转速NC的3 次方成正比关系,则根据式(4)计算粒径变化前后对应的搅拌功率比:

式中:P1——粒径增大后所需的最小功率,kW;

P0——初始粒径条件下所需的最小功率,kW。

因此从上述计算得知,粒径变成原来的1.11 倍后,所需的悬浮搅拌临界转速是原来的1.02 倍,则对应的搅拌功率是原来的1.06 倍。可见煤浆中固体颗粒粒径的增大对搅拌器的转速和功率影响不大,不足以导致搅拌器因异常晃动而停止正常运行。

3.2.2 设备设计选型分析

由于该设备为进口产品,设备供应商不予提供相关设计选型数据,因此搅拌器的几何结构尺寸、转速及功率等重要参数是否合理无法进行核实。但是系统中6 套小槽系统在煤浆特性相同的情况下,一直运行平稳。对比发现大槽和小槽的槽径比基本相等,并且均采用推进式顶装双层桨叶搅拌器,只是制造厂商不同,因此以小槽的搅拌系统为试验系统,采用常用的搅拌器工业放大的相关理论,对大槽搅拌系统的设计进行初步的对比核算,从而分析大槽搅拌器的设计选型是否满足要求。

3.2.2.1 几何尺寸放大与对比

小槽直径 D小为3.4 m,直段高度H小为3.86 m,全容积V小为40.6 m3,椭圆底。设有国产推进式、顶装式双层桨叶搅拌器,配置22 kW 电机,双层桨叶直径dj小均为1.4 m,搅拌转速为67 r/min,底层桨叶到罐底距离 C小为 560 mm。根据式(5)、式(6)、式(7)进行放大计算:

放大计算的大槽直径与实际直径11 m 基本相等,而大槽桨叶的实际直径为3.937 m,与放大计算的4.53 m 相差较大。

小槽系统中底层浆叶离底距离C小与桨叶直径dj小之比为0.56/1.4=0.4,而大槽系统二者之比为3/3.937=0.76,说明大槽搅拌器的桨叶离底距离比小槽搅拌器的离底距离大的多,桨叶离底距离过大也会影响搅拌器的工效。

3.2.2.2 临界悬浮的搅拌转速对比分析

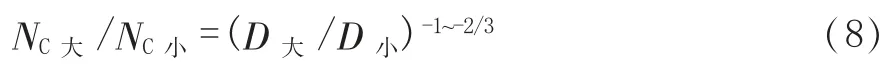

搅拌器的转速是否大于固液临界悬浮的搅拌转速是衡量搅拌器放大后是否满足工艺需求的决定性指标。从Zwietering 研究提出的固液悬浮搅拌临界转速NC经验公式中可知,临界悬浮搅拌转速与槽径大小有一定的关系,随着槽径D 的变化,固体悬浮搅拌转速NC也在变化,所以比拟放大后,需要有新的临界搅拌转速与之匹配,且满足式(8):

相关研究表明[2],对于完全悬浮状态下,当用于容易悬浮的固液系统,指数选取-0.85;当用于一般固液悬浮系统,指数选取-0.75;当用于粗颗粒或快速沉降的固液系统,指数选取-0.67。水煤浆具有快速沉降的特点,因此指数选取-0.67,根据式(9)计算放大后的搅拌转速:

按照上述计算结果,大槽搅拌器的转速应不低于31 r/min,而实际转速为25 r/min,说明搅拌器的实际转速小于大槽中水煤浆的固液完全悬浮临界转速,这是导致大槽内煤颗粒大量沉积的根本原因。由于搅拌器桨叶直径dj和搅拌器转速N 的变化,搅拌器所需的功率P 也不满足要求。

3.2.2.3 同类别搅拌系统对比分析

调查发现一用户与国能新疆化工生产能力差别不大,其浆槽直径D类为9.5 m,直段高度 H类为11.1 m,全容积V类为898 m3,设有相同制造商的搅拌器,配置 75 kW 电机,转速为 31 r/min,设置有 2 层桨叶,搅拌器直径为4 140 mm ,底层桨叶到罐底距离2 000 mm。可见该槽罐容积比国能新疆化工的小,但搅拌器底层桨叶的直径dj类与槽罐直径D类之比为:4.140/9.5=0.436,却比国能新疆化工的3.937/11=0.356 要大,转速也比国能新疆化工的高。调查发现类比系统在实际运行过程中水煤浆的特性参数里,除了平均黏度860 mPa·s 比国能新疆化工的低,其余特性参数基本接近,类比系统运行一直正常。

另一用户煤浆槽的几何尺寸、搅拌器的型号、参数以及制造厂都与国能新疆化工的相同,在运行过程中其煤浆的特性参数均满足设计要求,但运行过程中也出现了煤浆沉积现象,还出现了搅拌轴弯矩过大、导致搅拌轴弯曲报废的现象。

3.3 原因分析小结

通过从工艺操作、设备选型和类似用户等几个方面进行分析,可以得出以下结论:煤浆槽的液位、煤浆特性参数中粒径的变大对搅拌器的运行产生了一定的影响,但不足以导致大量煤浆沉积而引起搅拌器异常晃动。大槽搅拌器在初始设计选取的桨叶直径过小、转速过小、中层桨叶离底距离过大、功率的设置也不合理,所选搅拌器机型与煤浆槽的容积、槽径等不匹配,是导致大量煤浆沉积而引发搅拌器异常晃动的根本原因。

4 处理措施

要解决搅拌器异常晃动的问题,需要解决搅拌器机型与煤浆槽几何尺寸的不匹配问题,实施时间较长,但是企业的生产不能中断,因此根据现场实际情况,采取了应急措施以暂时维持搅拌器的运行。

4.1 应急维持运行措施

根据搅拌器轴流驱动水煤浆的特性,采取在搅拌器桨叶驱动的基础上再增加一个附加驱动力,增加流体向上运动的动力,减小煤浆颗粒沉积的速度。具体措施为根据气-液-固三相搅拌混合的原理,利用煤浆槽底部应急用的气体鼓动系统,也就是利用煤浆槽底部设置的8 个空气进口(如图4 所示)对煤浆进行鼓动。原始设计是为了在搅拌器短时间停用时,使用压缩空气对煤浆进行鼓动,短时间内防止煤浆中的颗粒大量沉积。分析认为空气进口的位置位于搅拌器桨叶外侧1 m 左右,刚好是处于流体向上运动的区域,如果搅拌器在运行的同时,在煤浆槽的底部通入压缩空气进行鼓动,从理论上来说有利于搅拌器的运行和有效地抑制煤浆中固体颗粒的沉积速度。

图4 通入压缩空气后煤浆槽内的沉积示意图

2019 年初经过现场多次试验,发现单系统进气量在1 000 m3/h 左右时,能满足搅拌器的正常运行,且不影响煤浆特性参数。操作时需要注意的是,首先需将槽内沉积物清空,在投入煤浆后,随即将压缩空气投入槽内,到达搅拌器启动液位后再启动搅拌器。该措施实施后,搅拌器发生异常晃动的现象基本消除,再次停运检查时,发现槽内底部位置压缩空气进口处基本没有煤浆沉积,压缩空气没有影响到的区域仍有厚度约1.0 m 的沉积量,但较为均匀,在大煤浆槽的壁上也有约1.0 m 厚的沉积量(如图4 所示)。

由于底部的沉积状态均匀,这也使得搅拌器桨叶对于罐底的作用力与反作用力相对均衡,所以未发生搅拌器异常偏心晃动,目前国能新疆化工生产系统仍然采用上述措施维持生产。但煤浆沉积的问题没有得到解决,这也再次验证了搅拌器初始设计选型的不合理。

4.2 搅拌系统优化升级

如要从根源上解决搅拌器异常晃动的问题,在煤浆特性参数不能向有利于搅拌器运行的方向进行改善时,需解决搅拌器和煤浆槽的不匹配问题,以现有煤浆槽和煤浆特性为基础,对搅拌器重新进行设计选型。原设备制造厂经过论证计算,给出了优化方案:配置132 kW 电机,转速为31 r/min,设置有 2 层桨叶,底层桨叶直径为4 300 mm、上层桨叶直径为3 937 mm,底层桨叶到罐底距离2 300 mm,其他结构尺寸和原搅拌器相同。此方案与上述分析中得出的数据相差不大,从理论上来说可行。

5 结 语

针对国能新疆化工煤浆槽搅拌器异常晃动的问题,从搅拌系统运行参数、设计选型、同类设备对比等方面进行分析论证,找出了搅拌器异常晃动的根本原因是搅拌器机型与煤浆槽的容积、槽径等不匹配。制定并实施了利用原煤浆槽底部应急气体鼓动系统,为煤浆提供驱动力,防止沉积的应急措施,同时提出了搅拌器的优化升级方案,理论上可从根源上解决煤浆沉积的问题。