大型化工装置废热锅炉安全运行周期研究

2022-06-08高明

高明

(中海石油化学股份有限公司,海南 东方 572600)

中海石油化学股份有限公司KBR 450 kt 合成氨装置设计年产450 kt,曾是国内单套生产能力最大的装置[1],装置中的废热锅炉(Waste Heat Boiler,WHB)是关键设备之一[2],该WHB(图1 中101C)在运行18 年后于2021 年11 月26 日发生爆管(图2)。它在系统中的作用是利用并回收二段转化炉的反应热输出高压蒸汽,作为透平驱动的能源。为了提高热能的利用率,降低能耗提高效能,WHB 的技术向高效换热、耐用、体积小的方向升级。尽管技术迭代一定程度上提升了WHB 的运行周期,但从企业的运行经验中探寻规律,并制定科学的检验维护策略和周期具有普遍的现实意义。陈学东等[3]认为合理运用不断发展更新的在线无损检测技术,进行合理有效的检修维护,按照最新的安全技术规范进行充分的风险分析,可以适度降低遗留缺陷和运行损伤在一定周期内对安全运行构成的风险。并提出发现缺陷、使用周期的容限判定、在线监控与保护性措施是降低事故率的重要方法。

图1 KBR 450 kt WHB101C 流程Fig.1 101c process of KBR 450 kt WHB

图2 KBR 450 kt WHB 爆管图与结构图Fig.2 KBR 450 kt WHB burst diagram and structure diagram

1 WHB运行中的经验教训

KBR 450 kt WHB 主要设计参数如表1 所示。

表1 KBR 450 kt WHB 主要设计参数Table 1 KBR 450 kt WHB main design parameters

WHB 失效爆管并不单纯是一台设备的问题,它还给系统带来严重安全威胁。最早的文献[4]记录是1969 年1 月发生在美国爱阿华州某合成氨工厂的WHB 发生爆管事故,由此引发的突然泄压和火灾导致装置停车150 多天,直到当年6 月才恢复生产。

文献[5]分析了位于巴基斯坦拉合尔的合成氨厂案例,该装置二段炉后的WHB 前后发生30 多次泄漏或爆管事故。主要原因是管材的珠光体结构因为局部过热被破坏。由于事故频繁,该工厂不得不备用一个管束。事故造成高温变换炉的压降由0.4 MPa增加到0.8 MPa,大幅增加能耗和运行成本。类似的,Terra 公司WHB 爆管[6]导致炉水进入高变炉催化剂,在这起事故中催化剂床层温度在2 min 内降低了149 ℃,光排放其中的水就用了12 h。造成高变炉催化剂上表层沉积物的产生,炉的压降也由此增 加。

文献 [7]证明了WHB 列管上的凹坑是由于水中含氧量超标即溶解氧脱除不理想造成的。文献 [8]记述了WHB 衬里和耐火材料失效给工厂带来的额外风险。文献 [9]报告了化学和物理因素导致套管克服壁变薄的问题。文献 [10]报告了WHB 失效的原因是焊后热处理不当,在应力条件和富氢环境条件下开裂失效。其原理是,管内H2与管材中的碳或Fe3C 发生化学反应生成CH4,致使材料脱碳并产生裂纹,弯头强度降低脆性增强导致爆破。H2来源见下面方程式:

3Fe (OH)2= Fe3O4+ H2+ 2H2O

严格控制包括pH 值在内的炉水指标和防范铁的携带是企业一项长期、敏感而重要的工作,这些指标应该定期进行检验和分析。

文献 [11]分析了WHB 在极高局部热通量条件下对腐蚀损伤敏感性。在运行过程中,带有腐蚀产物的传热表面结垢加剧了这种情况。这些腐蚀产物主要是由流动加速腐蚀(FAC)和一次冷凝腐蚀(FCC)形成的磁铁矿。保持锅炉水pH 值处于指标范围,特别重要的是保持WHB 传热表面无沉积物,这一点尤为关 键。

WHB 管内沉积物[12]加剧管道局部过热,直接影响水蒸汽的热效率和产汽量。WHB 在远低于设计热负荷的条件下运行时,也容易导致低循环率进而造成污垢形成和积聚[13],大大增加了失效风险。而频繁跳车和紧急停车等应急事件,扩大了不稳定热应力冲击[14]的概率和范围,由此可能导致材料疲劳失效,从而导致WHB 厚壁部件损坏。

2 WHB主要失效原因

大量的案例说明,超温和热应力是WHB 失效的最突出原因,并直接影响WHB 的使用寿命。氢腐蚀、水质因素造成的结垢和化学腐蚀等也是WHB 失效的重要原因。文献 [15]印证了蠕变、热疲劳、腐蚀和过热对WHB 的影响。傅惠民[16]等认为疲劳、应力腐蚀和蠕变是对压力容器寿命影响较大的几个因素。

理论上超温在任何时段都可能发生。但工业实践上,这种现象通常发生在停/开车期间,主要原因是热量平衡不当,如冷热两种介质流量不匹配或流量大幅波动,造成WHB 局部短期过热。短期过热与长期运行后的爆管(蠕变)之间有密切关系。当炉管实际温度瞬间超过设计温度时,就会发生短期过热,这种情况可能几分钟内就会造成很大影响[15]。

3 WHB的维护措施与周期选择

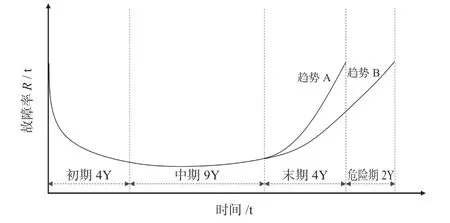

科学的维护措施和周期是降低事故率的重要手段。陈学东等[3]总结了企业容易出现的两个问题,一是检验维护策略欠科学,二是缺乏从系统的角度确定检修项目和内容。对WHB 的所有检查维护项目每年都进行维护既无必要,也不科学。笔者提出,借鉴国外检查周期模型[17],结合WHB 的实际情况包括管壳介质、工艺操作条件、设备条件(如腐蚀率等)、紧急与意外对WHB 的冲击等,动态评估运行周期(图3),并确定其检查和维护周期与方法(表2)。

图3 WHB 平均运行周期Fig.3 WHB average operating cycle

表2 WHB 的主要维护项目和周期Table 2 Main maintenance items and cycles of WHB

(1)WHB 运行初期要经历试车,这一阶段:① 管理、技术和操作人员对工况的认识还不深入,揭示其运行规律性的数据沉淀不足,工艺偏差判断的及时性和准确性不高;② 螺纹联接件在冷热交替时的附加应力;③ 各材料选取的适当性有一个验证期;④ 可能存在不同材料螺纹联接件之间的塑性变形;⑤ 管板上由温差载荷引起的热应力以及管材焊瘤隐患的逐步放大。文献[18]记录使了一台WHB 设备使用5 年10 个月后,通过内窥镜检查发现一个很严重的管束内壁损伤。实际上这种损伤很可能在一年前左右就已经开始了;⑥ 停/开车及其热应力对WHB 的冲击较为突出。建议在停/开车方案中应单列WHB的工艺保护措施,使得冷热介质导入尽可能是均匀的过程,以便热应力不超过设备材质的屈服值[19]。调试结束后,应成立WHB 运行风险评估小组,持续跟踪那些难以察觉的但可能造成WHB 损害的风险累积。

(2)WHB 运行中期通常故障率低,但这个稳定期是建立在运行初期得到良好维护的前提下,一些潜在的问题已初步解决或显性化。事物都是有两面性的,在人们技能提升和经验积累的另一面,要提防盲目乐观和经验主义。文献 [20]提出在这种情况下,风险评估和监督检查常常在“形势稳定”的局面下流于形式。在很难穷举隐患风险的条件下,一旦风险积累到一定条件,人与物不安全因素偶合,极有可能发生事故。

(3)WHB 运行末期,应结合历史运行数据和历次检修维护数据,确定具体下一次检修时间。检修维护立项是一个严肃而关键的过程,应严谨对待任何一个已成趋势的偏差,并及时制定纠正措施。经验表明,WHB 在服役超过20 年后,腐蚀和材质劣化问题有很大普遍性,化学清洗在某种程度上要严格控制,其他检测维护见表2。

4 结论

总体看,当前大型化工装置中WHB 的安全运行周期都有延长趋势。技术升级(如刺刀式改为管板式)和良好维护二者缺一不可。良好的WHB 管理就是能够准确把握它的运行规律性。要做到这一步,应建立运行数据库和模型,让不同背景的专业人员从不同的角度和周期进行分析评估。 最新研究提出将运行数据的实际偏差纳入HAZOP 分析,都是动态风险评估方法,原理相近[21]。

运行周期的四个阶段的划分,是在大多数运行案例的基础上得出的经验值,意外的失效完全有可能发生在投用中期。这种通过大量案例得出的规律认识,有助于人们从概率上去判断失效的时间窗口,并增强安全意识而不是相反。

大型化工装置的检修周期确定是一系列因素统筹的结果,包括(1)装置能源供应的稳定性(如天然气、煤、电);(2)各反应单元催化剂的活性周期;(3)各设备检修周期;(4)外界不可抗力等。WHB 的维护周期只是众多因素中的一个。不单纯因为WHB 而停车检修,能做到这一点的企业事实上非常稀少。