应用数学建模的全回转起重船压载系统自动化控制研究

2022-06-07曾志强

曾志强

【摘要】在固有的运行轨迹中,回转起重船的压载系统不具备充足的约束条件和目标函数,压载水的调拨量常常超过限定的数值,所以,应该使用数学建模对起重船进行自动化控制.本文对全回转起重船的压载系统进行探究,建立坐标系对全回转起重船的受力情况进行分析,构建数学模型,把调拨水量控制在最小范围内,结合实际的条件总结出最佳的调拨方案,并根据实例进行计算和对比.

【关键词】数学建模;全回转起重船;自动化控制

一、引 言

海洋中蕴含着丰富的天然气、石油和风能等能源,对这些资源进行科学的开发和利用,能加快我国的经济发展速度.我国的海域面积辽阔,现阶段,海上资源的开发和利用已经成为我国发展战略的重要组成部分.在进行资源开发时需要使用大量的工程船舶,它们在操作中发挥着不可或缺的作用.全回转起重船是一种大型海洋设备,它能在不移动自身位置的前提下进行起吊操作,不仅能搬运重物,还能提升整个作业的安全性和效率.

二、全回转起重船压载系统

(一)起重船液压压载的研究情况

全回转起重船的压载系统能够保障船舶的安全和稳定性,使其在不同的工况下都能高效运转,因此,压载系统的快速响应和控制能力具有重要的价值,是全回转起重船的重要组成部分.现阶段,大部分起重船的压载系统都采用液压的模式,在作业的过程中能够利用液压回路对各个压载舱的压载值进行调节,把船舱外面的水泵入船舶的压载回路中,确保起重机能够一直处于平衡状态.压载系统的主要应用功能为:第一,在作业中能够根据现场条件的变化对船舶的吃水深度和排水量进行调节,这样能保障船体的纵向与横向都保持在平衡的状态,提高作业的安全性和稳定性;第二,对船体的质量信号进行调节;第三,结合船舶负载的力学特征,对起重船作业过程中的弯曲力矩进行调节,保障吊臂及起吊工装整体结构的完整性;第四,缓解起重机的振动情况,加强内部各个零部件的衔接,避免发生脱落的情况.

此外,起重船的主要压载模式为静水力压载、压缩空气压载及水泵压载.第一,静水力压载系统在作业的过程中不需要损耗过多的能源和资源,它的进水口远低于船舶的吃水线,使船舶能够结合自身平衡情况对进水口进行科学的控制,在重力的影响下结合情况自主地完成排水或者进水操作,保障压载舱处于稳定的状态.这种压载系统的运行原理和内部结构较为简单,所以导致其反应速度较慢,需要较长时间进行响应.第二,压缩空气压载系统.现阶段船舱的体型越来越大,为了有效缓解船舱压载量急剧增加的情况,同时提高压载的效率,减少操作耗费的时间,研究人员推出了压缩空气压载系统.这个系统能在短时间内对船舱进行排水和进水工作,如果空气管路在压载舱内产生的气垫压力远低于舱内的气压,就完成了压载操作,开始吸收海水,如果气垫压力高于舱内的气压,就开始进行排水操作.第三,水泵压载系统.这个压载系统在起重船上设置了一个较大容量的水泵,水泵可以借助液压管吸收海水,通过泵入的模式把它们加入压载舱中,实现压载的效果,如果压载舱需要排出内部的水时,使用管路就能把水排出.

(二)自动压载系统设计

自动压载系统即对全回转起重船压载系统的受力情况进行探究,在应用水泵压载器的前提下,形成一个自动压载系统.这个系统以中央处理器为核心,其中又分别配置八个处理系统,即对船舶的吃水线进行检测的系统、对阀门进行远程管理和调控的系统、自动泵控制系统、危险预警机制和报警系统、预压载处理系统、系统方案优化系统、起重机自动控制和运行系统、压载舱水位监测和调节系统.其中最重要的就是自动泵控制系统、压载舱水位监测和调节系统及吃水线检测系统.第一,自动泵控制系统.这个系统的核心是中央处理器,主要由水泵、溢流阀、液压站及接线盒组成,它能够集合船舱的状态对泵进行控制.第二,压载舱水位监测和调节系统.它主要采用硬件传感器进行操作,其中主要包括压力式、雷达式和超声波式三种模式.压力式的计算公式为:(顶部传感器采集的压力-底部传感器的压力)÷压载水的密度+传感地到压舱底部的距离.第三,吃水线检测系统.这个系统采用的是壓力吃水的模式,对一段时间内的吃水量进行检测,这样就能获得船舶运行中的排水量.

三、全回转起重船压载系统自动化控制

(一)起重船受力分析

一般情况下,全回转起重船的起吊模式包含回转起吊和固定起吊这两种模式.对这两种形式进行探究,其作业的基本轨迹为起吊或者卸载货物、进行变幅运动及回转运动.根据船舶运行管理的相关要求,船舶的最大安全横倾角不能高于5°,而纵倾角要控制在2°.根据力矩平衡的原理,起重船在进行作业时的倾斜力矩需要满足的条件为:横向复原力矩+压载水调节产生的横向倾斜力矩+吊臂回转产生的横向倾斜力矩=0,纵向复原力矩+压载水调节产生的纵向倾斜力矩+吊臂回转产生的纵向倾斜力矩=0.起重船的起吊和卸载是两项较为危险的操作,因为这时它处于最不稳定的状态,在这一时间内,它的重心发生较大的变化,它偏移的轨迹是一条直线.为了缓解偏移的情况,我们可以进行预加载操作,并在船上构建坐标系,利用力学原理进行分析.

在坐标轴中,使用yz表示全回转起重船旋转轴的纵向坐标,lb表示吊臂长度,r表示吊臂和旋转轴之间的距离,α表示吊臂和平面之间的夹角,β表示吊臂和纵轴之间的夹角,d表示吃水线,D表示型深,h表示吊臂和甲板之间的距离.起重船的变动幅度和吊臂的仰俯角有直接的联系,角度越大运行的幅度就越大.构建船体受力分析图,使用G表示物体的质量,W表示压载水的质量,Mg表示倾覆力矩,Mw表示复原力矩,ΔF表示倾斜复原力矩.对这些参数进行探究能够获得具体的倾斜力矩,从而明确船体的受力情况.

(二)全回转起重船自动压载系统的优化设计

海洋环境蕴含着尤为丰富的石油与天然气资源,对资源进行合理利用有利于带动国家与区域的经济发展.与其他国家相比,我国临海区域广阔,海域面积很大,海上资源开发已成为我国发展的重要战略内容.在进行石油、风力电场等海上资源开发时,一般会用工程船舶作为技术支撑,特别是起重船.全回转起重船作为大型设备,其特点在于能在不移动船舶位置的条件下实现重物位移,该海洋设备能够提高海上作业的质量与安全性.起重船作业期间,需要起吊的重物会存在倾覆力矩,一旦过大将有可能引发船体浮态变化,有时横倾角会超出5°的范围.为了尽可能维持起重船运行的稳定性与安全性,我们有必要做好起重船船体自身的载荷调节,发挥压载系统的重要作用.

根据上文提到的起重船受力特点,我们以水泵压载系统为基础,设计出起重船自动压载系统,系统中主要包含吃水检测系统、阀门遥控系统、自动泵控制系统等,各系统的运行与应用都要受到中央处理器的指挥.比如吃水检测系统,在起重船压载系统自动化应用过程中,吃水检测系统主要应用了压力吃水传感器,对一段时间内的吃水量进行监测分析,找出吃水变化量,从而得到船舶在起重过程中的排水量数据参数.再比如压载舱水位监测系统的应用,该系统以雷达式传感器与超声波传感器作为主要硬件设备,可有效测量压载水的实际密度情况.自动泵控制系统中包含PLC、液压站及水泵几部分,使系统的自动化优势更加明显.

(三)船舶吃水监测系统的优化设计

吃水量的准确监测将关系到起重船的应用安全,也影响到压载量的有效计算.当起重船吊起大吨位物品时,压载水量就会不断增加,此时船体吃水加大,即使船体出现轻微横向与纵向的倾斜,都有可能引发起重船甲板浸水的问题.不仅如此,测量船体吃水还可以用于计算船体实际倾斜值,方便在起重船意外倾斜中做好浮态的计算与修正.

两点式吃水测量方法,即在起重船船头、船尾两个位置安装吃水传感器,负责测量实时吃水值,再通过吃水值计算起重船的纵倾角.因为这样的计算方法不能够计算船体的横倾值,建议在内部安装倾斜仪.吃水传感器可安装于机舱位置处,还可安装在泵舱中,一般情况下,两点式吃水测量方法可以用于排水量低于3万吨的船舶.

三点吃水测量方法,负责测量起重船船首与左右的实际吃水情况,计算横向与纵向的倾斜值.将船头部位的传感器安装在起重船的隔离空仓内,后面两点的吃水传感器可以安装在起重船的泵舱中.实际上,这种监测布置方式的应用范围比较小.

四点吃水测量方法,即分别对起重船的首部、尾部、左右两侧进行吃水量的测量分析,计算横向与纵向的倾斜角度,传感器布置方式与上述方法大致相同.起重船左右舷压载舱内安装两个吃水传感器,分别负责左右的吃水量监测.起重船中拱与中垂部位可以采用该方法直接监测.经过分析得知,该方法一般用于排水量较大,即超过3万吨的起重船.应用该方法的吃水监测系统需安装四个传感器、报警模块及显示器等装置,压力吃水传感器能够在指定时间内测量船头、船尾部位的吃水增量情况,同时将数据转为起重船排水量与倾斜数据.实际上,受到位置的限制,首尾部位的传感器不能在垂线处安装,这是因为在外界环境影响下起重船可能遇到倾斜问题,所以测量值有可能存在误差,故有必要建立模型确定排水量,从而对起重船做出修正.

(四)建立数学模型

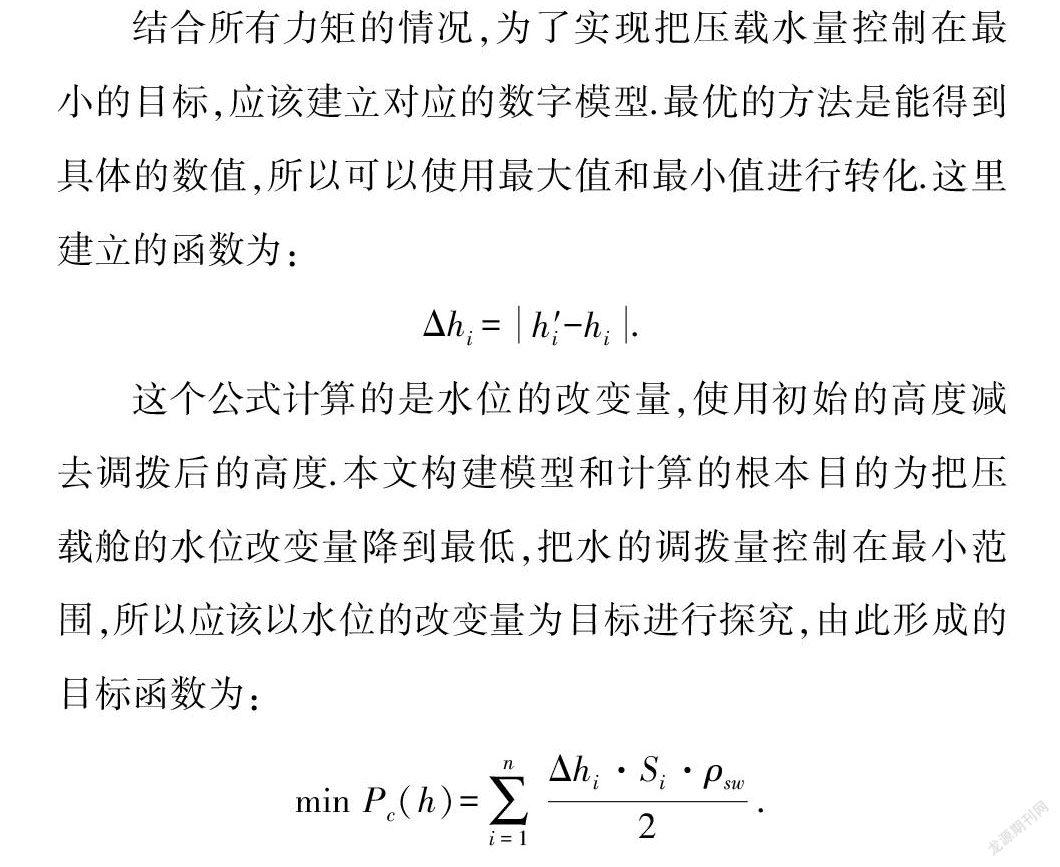

结合所有力矩的情况,为了实现把压载水量控制在最小的目标,应该建立对应的数字模型.最优的方法是能得到具体的数值,所以可以使用最大值和最小值进行转化.这里建立的函数为:

Δhi=h′i-hi.

这个公式计算的是水位的改变量,使用初始的高度减去调拨后的高度.本文构建模型和计算的根本目的为把压载舱的水位改变量降到最低,把水的调拨量控制在最小范围,所以应该以水位的改变量为目标进行探究,由此形成的目标函数为:

min Pc(h)=∑ni=1Δhi·Si·ρsw2.

在公式中,PC是水位的改变量,n代表的是船舱的数量,ρsw是海水的密度.为了提高计算的便捷性,我们需要把压舱当作长方形进行计算,同时保障在操作时不会进行排水和进水工作,使起重船一直保持在平衡的状态,故应该建立一定的约束条件,这样能提升数学模型的严谨性.这里利用每个舱室水位的改变量和舱室的底面积就能计算出具体的调拨量.

四、实例分析

(一)参数设计

为了探究控制方法的实用性,应该使用具体的实算例进行检验.本次选择的船体参数为:船体的总长度为100米,船宽为30米,吊臂长度为30米,压载舱室高度为4米,型深为8米,压载水装载量为1000吨,起吊能力为900吨,吊机回转中心为(35,0),船体重心坐标为(0,0).在进行探究时,我们分别使用两种模式调拨压载水,并计算出具体的水量.

(二)計算和对比

在进行计算时我们使用两种模式进行起重调拨操作.第一种模式为本文采用的控制模式,体现船舱内水位变化的情况,第二种模式为传统的船舱水位控制模式,对两个模式进行剖析能掌握水位的变化情况,计算出压载水调拨量.用第一种模式进行探究,对1号舱进行探究,当回转角为0°时,它的水位是1.071米,随着回转角度的不断增大,水位不断下降,当回转角度达到29°时,水位达到0米,之后无论角度如何增加,水位一直保持0米的状态.对2号舱进行探究,当回转角为0°时,它的水位是1.003米,之后随着回转角度的不断增大,水位不断上升,当回转角度达到55°时,水位的增长速度逐渐放缓,当达到78°时水位又开始快速提升,当回转角度为90°时,水位的高度为3米.对3号舱进行探究,当回转角度为0°时,它的水位是1.214米,回转角度在0°~30°时,水位一直保持在1.28米,之后随着回转角度的不断增大,水位呈直线下降的状态,当回转角度达到55°时,水位为0米.对4号舱进行探究,当回转角为0°时,它的水位是1.214米,回转角度在0°~79°时,水位一直保持在1.28米,然后水位随着回转角的增加而增加,当回旋角为90°时,水位的高度为0.4米.对5号舱进行分析,回转角在0°~58°时,水位一直为0.471米,当回转角达到58°后,水位开始下降,当角度达到70°时,水位达到0米.对6号舱进行分析,回转角在0°~71°时,水位一直为0.635米.之后水位就随着角度的增加而直线下降,当回转角为79°时,水位为0米.对7号舱进行探究,水位一直处于0米的状态.对8号舱进行探究,水位随着回转角呈波动上升的状态,当回转角为90°时,水位是1.5米.用第二种模式进行探究,船舱1~8号的0°起吊前的水位都是0米,船舱1~2号的0°起吊前的水位是1.374米,3~8号的水位依旧是0米.

在整个调拨操作中,起重机在回转角为0°时的调拨量起到至关重要的作用,因为这时它从最初的空载状态逐渐过渡到负载.比较第一种和第二种模式,在传统的控制方法中,只有1,2号舱存在明显的调拨情况,总调拨量在1350吨左右,而在本文研究的方法中,8个舱都具有明显的变化,总调拨量在930吨左右,与传统模式相比少了420吨.由此可知,使用这种控制方法能有效地减少调拨水量,提高全回转起重船的运行效率.

五、结 论

综上所述,本文对全回转起重船压载系统的自动化控制模式进行了探究,借助数学建模的方式明确其运行时的约束条件和目标函数,以压载舱的水位为基础进行探究,分析船体在平衡模式下如何降低压载水的调拨量,以提高船舶的运行质量和效率,提升资源、能源的利用率.

【参考文献】

[1]郑荣.全回转起重船的压载系统管理优化设计与数学建模[J].舰船科学技术,2020,42(22):13-15.

[2]姜健宇.全回转起重船泵压载系统压载水动态调拨优化及试验研究[D].大连海事大学,2019.