基于FDM 技术3D 打印典型零件的力学性能和质量研究

2022-06-04冯丹艳

冯丹艳

(广东理工学院 智能制造学院,广东 肇庆 526100)

0 引言

快速成型(RP)技术是由三维CAD 数据模型直接驱动的,快速制造任意复杂形状的三维物理实体的技术总称[1]。 目前比较成熟的技术有:薄型材料切割成型(LOM)、丝状材料熔融成型(FDM)、液态光固化型(SLA)、粉末材料烧结成型(SLS)等十余种。其中,FDM 技术是利用热塑性材料的热熔性、黏性等。在计算机控制下进行层层堆积叠加,最终形成所需产品或模型[1]。FDM 成型技术应用较为广泛,且其结构简单、使用方便,被众多3D 打印使用者所选择。如果要得到较好的打印质量,必须从FDM 成型材料性能、喷头温度、挤出速度以及挤出速度等方面进行合理选择。除此以外,3D 打印质量可以通过典型零件的机械性能基于Soliworksd 的simulation 仿真分析不同材料的静应力进行判断。在实际应用时根据具体的工况进行合理参数的选择,即可得到满足使用要求的3D 打印质量。

1 FDM 成型原理以及系统组成

FDM 用材料一般为热塑性材料,如ABS、PC、尼龙等都以丝状供料。其成型流程图如图1,通过CAD对零件进行三维建模,再以STL 文件数据转换,根据零件造型实际情况进行分层切片、加入支撑,然后通过丝状材料熔融沉积成型,得到所需产品三维模型,最后对成型模型进行表面处理。

图1 FDM 成型流程图

FDM 的系统包括机械系统、软件系统和供料系统三部分,如图2 所示。机械系统的关键部件是喷头装置。喷头装置的丝束被电热棒加热熔融状态,并在螺杆的推动下,通过喷嘴挤出,按照计算机给定模型轮廓路径铺覆在工作台上。

图2 FDM 系统模型图

软件系统。FDM 工艺软件系统包括信息处理和几何建模两部分。信息处理部分包括STL 文件的处理、工艺处理、图形显示等模块。

供料系统。将ABS 等丝束材料缠绕在供料辊上,电动机驱动辊子旋转,辊子和丝束之间的摩擦力能使丝束向喷头的出口送进[1]。

2 FDM 技术及模型制件精度的影响因素

2.1 材料性能及影响因素

FDM 常用的材料有ABS、PLA、PC、蜡丝等,如表1[2]所示为基于FDM 技术3D 打印最常使用的材料。通过不同的实验证明,我们使用不同的材料的时候,匹配不同的成型温度、不同的收缩率以及不同的性能,将直接得到不同的成型过程及成型精度。

表1 常用成型材料[2]

2.2 喷头温度的恰当设定及影响因素

基于FDM 技术的3D 打印材料的丝材流量、堆积性能、挤出丝宽度以及黏性,主要是由使用喷头的温度决定的。如果使用喷头的温度过低,FDM 材料的黏度就会变大,使得丝束的挤出速度也跟着变慢,这样还会堵塞喷嘴,同时其层与层之间的粘结强度也会有所降低,严重时还会使得层与层之间出现相互剥离现象,严重影响打印质量。

2.3 挤出速度的合理选择与影响因素

挤出速度是指喷头内容熔融状态的丝束从喷嘴挤出的速度,在单位时间内挤出的丝束体积与挤出速度成正比[1]。若挤出速度增大,挤出丝的截面宽度就会逐渐增加,当挤到速度增大到一定值,挤出的丝束粘附于喷嘴外圆锥面,形成“挤出涨大”现象,在此情况下是不能进行正常的FDM 成型工艺的加工。

2.4 分层厚度的合理选择

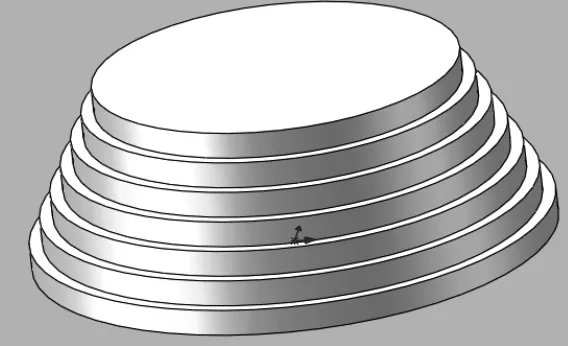

分层叠加是FDM 技术的成型原理,因此,在模型成型过程中需要确定每一层的切片厚度。对于FDM快速成型工艺,由于分层厚度的存在,就不可避免的出现台阶现象[1]。台阶效应如图3 所示。

图3 台阶效应

层厚越大,样条的成型时间越短。因此,在选择层厚时应综合考虑工件所要求的极限强度和弹性模量以及断裂伸长率,选出最优的层厚[3]。基于FDM 技术3D 打印的质量影响因素很多,包括所选用的材料、喷头温度的高低、挤出速度以及分层厚度。要想得到高品质的打印质量,需要根据模型制件的要求进行合理选择。

3 FDM 成型机械零件的力学性能研究

FDM 成型机械零件的机械性能研究主要应用典型零件花键轴,基于Soliworksd 的simulation 仿真分析ABS 和PC 两种材料的静应力。对实验结果的处理,包括分别对ABS 和PC 两种材料进行单独讨论,其中每一种材料可以根据不同的打印参数进行打印,包括打印温度、填充率、轮廓圈数、层厚、填充角度以及填充方式等6 个工艺参数。

成型材料为ABS 时,实验时设定仿真参数为,施加的力矩都为100N。基于soliworks 的仿真分析时的相应图示如图4 所示。

图4 ABS 和PC 成型材料静应力对比图

根据机械零件建模仿真的静应力分析图的相关数值,创建ABS 和PC 成型材料静应力分析相关数值(表2)。

表2 ABS 和PC 成型材料静应力分析相关数值

从表2 的两种不同的成型材料的静应力相关数值比较可以看出,ABS 和PC 材料的成型零件在相等的力矩下,其最大变形位移量不一样,PC 材料的变形量比ABS 材料变形量稍大。在进行3D 打印时可以根据零件的实际情况选择更合适的成型材料。

4 结语

FDM 技术的零件成型精度的影响因素包括材料性能、喷头温度、挤出速度、分层厚度等。在实际应用过程中,应根据载荷工况具体要求,建立FDM 3D 打印预制件三维模型,通过有限元仿真分析[4],确定参考值。