表界面调控米级二维单晶原子制造*

2022-06-04刘天瑶刘灿刘开辉2

刘天瑶 刘灿† 刘开辉2)‡

1) (北京大学物理学院,北京 100871)

2) (松山湖材料实验室,东莞 510670)

随着芯片尺寸不断缩小,短沟道效应、热效应日趋显著.开发全新的量子材料体系以实现高性能芯片器件应用已成为当前科技发展的迫切需求.二维材料作为一类重要的量子材料,其天然具备原子层厚度和平面结构,能够有效克服短沟道效应并兼容当代微纳加工工艺,非常有望应用于新一代高性能器件方向.与硅基芯片发展类似,二维材料芯片级器件应用必须基于高质量、大尺寸的二维单晶材料制造.然而,由于二维材料的表界面特性,现有体单晶制备技术不能完全适用于单原子层结构的二维单晶制造.因此,亟需发展新的制备策略以实现大尺寸、高质量的二维单晶原子制造.有鉴于此,本文重点综述表界面调控二维单晶大尺寸制备技术发展现状,总结梳理了米级二维单晶原子制造过程中的3 个关键调控方向,即单畴生长调控、单晶衬底制备和多畴取向控制.最后,系统展望了大尺寸二维单晶在未来规模化芯片器件方向的潜在应用前景.

1 二维材料概述

在人类文明历史中,材料科学是推动社会生产力发展的主要动力之一.20 世纪中叶,单晶硅晶圆规模制备推动了半导体行业的飞速发展,带来了现代信息科技迭代与产业变革.近年来,人工智能、物联网、5G 等快速兴起的新技术对硬件的算力、能耗、传输等性能提出了更高要求.然而,由于器件尺寸越来越接近制备工艺的物理极限(约1—4 nm),短沟道效应、热效应日趋显著,半导体技术发展已步入后摩尔时代[1];因此,亟待发展全新的量子材料体系以延续摩尔定律,实现高性能的芯片器件应用.

二维材料天然具备原子层厚度,能有效克服短沟道效应,被认为是未来新一代变革性器件应用的核心备选材料体系[2-5].同时,二维材料具备优异的电学性能,如高载流子迁移率[6,7]、超快层间电荷转移[8-10]等特性;并且材料功能多样,涵盖了导体(石墨烯)[11,12]、半导体(过渡金属硫族化合物(transition metal dichalcogenides,TMDCs)、黑磷、硅烯等)[13-17]、绝缘体(六方氮化硼(hexagonal boron nitride,hBN))[18,19]以及磁性材料(CrI3,Fe3GeTe2,Cr2Te3,VSe2等)[20-26]等,有望直接构筑全二维电子器件.另外,二维材料的平面结构可以直接与当代微纳加工技术相兼容,有助于快速向未来集成电路推广[27-29].总而言之,二维材料独特的性能优势为突破半导体行业瓶颈带来了新机遇,有望率先实现未来颠覆性技术变革应用[30-33].

与硅基芯片发展类似,二维材料芯片级器件应用必须基于高质量、大尺寸二维单晶的可控制备.二维单晶可以有效避免因晶界缺陷带来的电子、声子散射,将材料的本征性能发挥到极致;同时,大尺寸制造可以保证器件批量加工,且性能保持高度一致.然而,由于二维材料具有表界面特性,现有的三维体单晶制备技术,例如坩埚下降法[34]、单晶提拉法[35]等,并不完全适用于单原子层结构的二维单晶生长.目前,二维单晶制备方法主要包括机械剥离法[36-41]、液相剥离法[42-46]、化学气相沉积法(chemical vapor deposition,CVD)[47-51]以及分子束外延法(molecular beam epitaxy,MBE)[52-54]等.其中,CVD 法可实现高质量二维单晶的批量规模化制备.据报道,目前利用CVD 法已经成功实现了米量级单晶石墨烯[55-57]、分米级单晶hBN[58]、晶圆级单晶TMDCs[59,60]的可控制备,有望推动二维单晶规模化器件应用与发展.然而,到目前为止,其他二维材料的单晶尺寸仍十分有限,与传统的半导体材料还相差一个量级.因此,有必要发展一套高质量、大尺寸二维单晶的通用制备方法,为二维材料在未来晶圆级二维电子器件等领域的应用奠定材料基础.

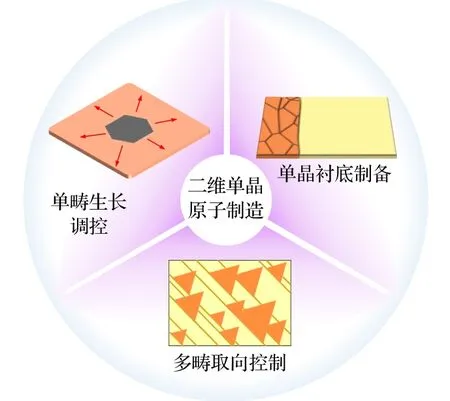

有鉴于此,对CVD 法控制制备大尺寸二维单晶方向进行了系统梳理和总结,提出了表界面调控米级二维单晶原子制造过程中的3 个关键调控方向:1)单畴生长调控;2)单晶衬底制备;3)多畴取向控制(图1).研究表明,降低形核密度、实现单畴快速生长,可以有效降低二维材料晶界缺陷密度.然而,单核生长典型尺寸仅为微米至厘米量级,进一步扩大二维单晶尺寸则需要由单晶衬底调控多核协同取向,并无缝拼接形成更大尺寸的二维单晶薄膜.本文将围绕米级二维单晶原子制造过程中的3 个关键调控方向,重点综述大尺寸二维单晶制备技术的发展现状,总结表界面调控米级二维单晶原子制造的通用方法,并对大尺寸二维单晶在未来电子、光电子器件中的规模化生产应用进行展望.

图1 大尺寸二维单晶制备3 个关键调控方向Fig.1.Schematic illustration of three key aspects for the growth of large-size 2D single crystals.

2 表界面调控二维单晶制备

2.1 单畴生长调控

晶体材料生长过程主要分为“形核”及“长大”两个阶段.对于具有平面结构的二维材料,多个单晶晶核随机在衬底表面生成,当取向各异的晶核逐渐长大并相互拼接时,会形成大量的晶界缺陷.这种晶界缺陷会导致电子、声子散射增强,从而使得材料本征的电学、热学、力学等特性降低,严重阻碍了基于二维材料的电子、光电子器件的高性能发挥[61-63].在过去十几年中,大量研究工作致力于降低二维材料中的线缺陷密度,提高器件质量.其主要路径可分为两种:1)通过抑制形核位点,减少多晶拼接数量,降低晶界缺陷密度;2)通过提升单核长大的速度,减少单位时间内的形核数量,降低晶界缺陷密度.

抑制形核位点,降低形核数量,使单个单晶晶畴不断长大,是降低晶界缺陷的有效手段.以金属衬底上石墨烯的催化生长为例,其“形核”通常优先发生于衬底上具备局域高表面能的区域[64-67],例如原子台阶、晶界、微粒等缺陷和杂质位点.由于该类高表面能活性位点相较于平整区域更容易吸附并催化分解生长源,使得局域反应源浓度升高,材料的成核概率增大.因此,通过对金属衬底进行预处理,例如机械或电化学抛光[50]、长时间高温退火[68]、折叠铜“信封”[69]等方式提高金属表面平整度,抑制形核位点,可以显著降低形核密度.为了进一步提升金属衬底表面平整度,2012 年中国科学院化学研究所刘云圻院士团队[49]率先研发出新型液态铜催化衬底,有效控制石墨烯CVD 生长形核过程,成功制备出规则排列、均匀分布的石墨烯晶畴,大幅消除晶畴拼接形成的晶界缺陷,最终获得高质量的石墨烯薄膜.随后,液态金属衬底催化方法扩展到各类金属衬底中,在液态镓、铟、镍、锡及其合金中均展现出显著的抑制形核效果,被证明是实现高质量、低缺陷密度二维材料的有效途径[70-72].

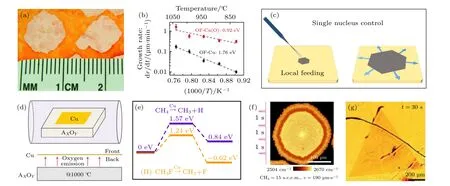

除了对衬底表面进行平整性处理方法之外,直接对金属衬底表面高催化活性位点进行钝化处理同样具有降低形核密度的效果.2013 年,美国加州大学洛杉矶分校段镶锋课题组[73]通过在Cu 表面引入惰性Cu2O 层,有效钝化Cu 表面催化活性中心,制备出直径达5 mm 的六边形单晶石墨烯.同年,Ruoff 课题组[47]利用氧气对铜箔表面活性位点进行钝化,首次实现了厘米级单晶石墨烯的可重复生长(图2(a)).同时,该研究证明表面氧可将石墨烯生长动力学由边界吸附限制生长机制转变为扩散限制生长机制,从而促进石墨烯晶畴快速生长(图2(b)).随后,大量研究相继证明了氧在石墨烯形核抑制及快速生长方面的有效作用[74,75].此外,利用其他气体分子对催化衬底进行针对性处理,同样可以有效钝化衬底表面潜在成核中心,成为大尺寸二维单晶制备过程中一个新的表界面调控手段.2016 年,北京大学刘忠范院士团队[76]首次发现Cu 表面活性位点易催化三聚氰胺分子发生分解反应,并与其产生的含碳/氮物质形成强相互作用,阻止石墨烯在此类位点成核生长,从而使得石墨烯成核密度从2 mm—2降低至5×10—3mm—2,成功生长出厘米量级的六边形单晶石墨烯.2019 年,中国科学院化学研究所于贵课题组[77]发现在SiO2衬底释放的O2辅助下,甲醇前驱体分解产生的微量水可以使衬底发生适度羟基化,削弱石墨烯边缘与衬底之间的相互作用,有效抑制二次成核,在绝缘衬底上实现了大尺寸均匀单层石墨烯的生长.不仅如此,通过引入羟基化[78]、碱金属卤化物[79]、氧元素[80]等其他分子,或者将诱导阶段与生长阶段分开[81],也可在TMDCs 制备过程中获得类似的形核抑制效果.

对二维材料形核位点的抑制极限是能够精确控制单个晶畴形核并长大(图2(c)).2016 年,中科院上海微系统与信息技术研究所谢晓明团队[82]创新性地设计了一种局域碳源供应方法,使得具有一定溶碳能力的Cu85Ni15合金表面生成局部碳浓度过饱和区,控制仅有单个形核位点生成并长大,在2.5 h内成功制备出1.5 in (1 in=2.54 cm)的石墨烯单晶.研究发现,在Cu85Ni15衬底上石墨烯的生长机理为等温析出,既不同于在Cu 衬底上的表面催化生长,也不同于在镍衬底上的冷却析出机制.由于溶解在合金衬底内的碳原子参与了衬底表面的生长反应,使得合成的石墨烯单晶近乎线性生长,速率高达180 µm/min.基于类似方法,2018 年,美国橡树岭国家实验室Vlassiouk 等[83]通过优化局域碳源供应手段,在石墨烯的生长过程中缓慢拉动Cu-Ni 合金衬底,仅在反应上游形成局域高浓度梯度区域,从而减少不必要的成核,成功在多晶衬底上制备出1 ft (约30 cm)长的类单晶单层石墨烯.

图2 二维材料单畴生长调控 (a)氧辅助铜箔上石墨烯晶畴生长的光学图像[47];(b)石墨烯晶畴生长速率dr/dt 与1/T 的对数曲线[47];(c)控制单个晶畴形核并长大示意图;(d)局域氧元素供应方法的实验设计示意图[84];(e)局域氟元素供应反应能量曲线[56];(f)同位素标记局域氟辅助石墨烯晶畴生长速率结果[56];(g)金箔上WSe2 晶畴快速生长光学结果[93]Fig.2.Growth modulation of 2D single nucleus:(a) Optical image of centimeter-scale graphene domains on oxygen-rich Cu exposed to O2[47];(b) logarithmic plots of graphene domain growth rate dr/dt versus 1/T[47];(c) schematic illustration of controlling single nucleus growth;(d) schematic illustration of the experimental design of local-oxygen-feeding method[84];(e) the corresponding energy profile of carbon species with the assistance of local fluorine[56];(f) isotope-labelled Raman mapping of the 2D band for graphene domain grown by local fluorine supply[56];(g) optical image of single-crystal monolayer WSe2 domain grown on an Au foil[93].

在二维材料的生长过程中,抑制形核密度通常需要降低前驱体浓度或仅保持局部区域生长,但这往往会导致单晶晶畴的生长速率缓慢.而实现单晶晶畴快速生长,不仅可以提高二维材料产率,同时还可以降低单位时间内的形核数目,从而在更短时间内获得更高的单晶覆盖率.根据材料生长的能量曲线可知,从反应物到最终产物通常需要克服能量势垒,该能量势垒直接决定了反应速率.根据Arrhenius 方程k=Aexp(−Ea/RT) (式中k为反应速率常数,A为指前因子,Ea为表观活化能,R为摩尔气体常数,T为反应温度),反应速率k与中间态势垒Ea之间呈e 指数关系,当反应势垒降低时,反应速率提升.同时,生成物能量越低,反应自由能越小,反应越容易发生.因此,通过改变二维材料生长过程的动力学势垒和热力学能态,可以实现对其生长速率及反应趋势的有效调控.

二维材料表界面生长过程主要涉及两个关键步骤:1)前驱体在衬底表面的吸附、分解、扩散过程;2)扩散至晶畴边缘处的原子吸附、成键过程.控制这两个关键步骤的反应动力学与热力学行为是调控二维材料生长速率的核心手段.研究发现,在Cu(001)表面用具备更高催化活性的Ni 原子代替Cu 原子可以大大降低甲烷的分解能垒,加快石墨烯的生长速率[82].2016 年,北京大学刘开辉课题组[84]创新性地运用了一种局域氧元素供应方法对石墨烯生长速率进行有效调控.如图2(d)所示,1000 ℃高温下氧化物衬底表面大量不稳定的悬挂键断裂,并不断释放出氧原子.氧的参与可使甲烷脱氢反应势垒降低约0.95 eV,体系碳浓度极大增加,石墨烯的生长速率提升至约60 µm/s.随后,该团队利用局域氟元素供应,再次实现石墨烯生长速率的突破,高达约200 µm/s (图2(f)),这也是目前报道的石墨烯最快生长速率纪录[56].与局域氧调控石墨烯生长动力学不同,氟元素具备更强的电负性和反应活性,不仅能够显著降低碳源分解的能量势垒,还能够通过改变产物最终能态,将吸热反应转变为放热反应,增强反应趋势,使石墨烯生长速率获得进一步提高(图2(e)).局域氟元素供应方法可以有效推广至其他类型二维材料制备,例如半导体WS2、绝缘体hBN,生长速率均可提升1—2 个数量级[56].这种局域元素供应新方法不仅为二维材料的生长及物性调控提供了一个全新自由度,也为二维材料的规模化制备及高端器件应用奠定了坚实的材料基础.此外,研究表明,利用金属有机化学气相沉积法(metal organic chemical vapor deposition,MOCVD)设计前驱体反应过程,也可以有效降低TMDCs 等二维材料生长的能量势垒,提高二维材料的生长速率[85-89].

在石墨烯的生长过程中,由于在扶手椅型边缘上添加碳原子比在锯齿型边缘上添加碳原子速率更快[90,91],石墨烯晶畴边缘一般具备锯齿型结构.2018 年,Peressi 等[92]利用高速扫描隧道显微镜(scanning tunneling microscope,STM)结合密度泛函理论(density functional theory,DFT)模拟,证明Ni 原子会与石墨烯边缘的折点位自发结合,将碳原子吸附能量势垒降低35%左右,为石墨烯快速生长提供单原子催化剂.2013 年,Ruoff 课题组[47]证明在Cu 表面引入氧并与系统内的氢形成OH基团,可使每个氢能量降低0.6 eV,边缘脱氢的活化能也相应降低.其研究还表明,氧能够催化烃类原料分解,从而促进碳在晶畴边缘附着.2017 年,中国科学院金属研究所成会明院士和任文才研究员团队[93]在Au 衬底上通过CVD 实现了高质量均匀单晶WSe2的超快生长,在30 s 内获得毫米级单层单晶WSe2(图2(g)),生长速率达到26 µm/s,比已报道的非金属衬底上二维TMDCs 的生长速率快2—3 个量级.DFT 计算表明,Au 衬底上W和Se 在WSe2晶畴边缘的扩散与吸附势垒较低,且该过程为放热反应,从而促进了WSe2的超快生长.二维晶畴超快生长为低成本、大规模批量生产大尺寸单晶提供了行之有效的解决途径,为下一代新型材料功能器件应用奠定了基础.

2.2 单晶衬底制备

大量研究表明,通过单畴生长调控可以有效抑制形核位点并实现单畴超快生长.然而,二维单晶单畴生长尺寸通常仅为微米到厘米量级,与规模应用所需的大尺寸米级二维单晶相比仍存在2—3 个量级的差距.而通过控制单晶衬底上多个单晶晶畴协同取向生长,伴随晶畴尺寸变大实现边缘无缝拼接,是进一步扩大二维单晶尺寸的有效方式.其中,单晶衬底的选择和制备对大尺寸二维单晶生长至关重要.理论而言,单晶衬底的尺寸将直接决定二维单晶的外延尺寸.2014 年,韩国成均馆大学Dongmok Whang 及其合作者[94]在2 in 单晶Si(110)衬底上外延生长单晶Ge(110)作为缓冲层,并以Ge(110)催化外延生长石墨烯单晶.该研究发现,外延生长的石墨烯单晶晶畴受Ge(110)晶格调制作用,均沿Ge(110)表面的方向单向排列,从而实现多个石墨烯晶畴的无缝拼接,首次实现了晶圆级单晶石墨烯薄膜制备.

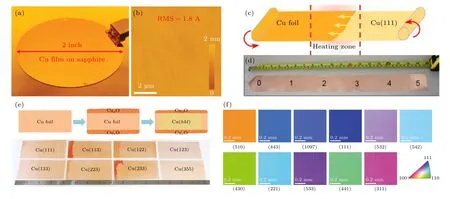

Cu(111)晶格与石墨烯晶格都具有C3对称性,且晶格失配度仅为4%.同时,石墨烯在Cu 上外延生长具备自限制特性[95].因此,单晶Cu(111)表面被认为是外延生长单层单晶石墨烯的理想衬底.然而,目前市场上商用单晶Cu(111)箔片尺寸仅为厘米级,且价格昂贵,阻碍了大规模单晶石墨烯的生产制备.如何获得大尺寸Cu(111)晶面外延衬底是石墨烯尺寸突破的关键.2016 年,韩国成均馆大学Young-Hee Lee 团队[96]利用磁控溅射法,以单晶铜作为靶材在2 in 单晶蓝宝石(111)平面上制备出500 nm 厚的超平整单晶Cu(111)层(图3(a)和(b)).2017 年,北京大学彭海琳课题组[97]在4 in的c面蓝宝石单晶衬底上实现Cu(111)外延层沉积,并在其上实现无褶皱超平整石墨烯制备.相较于在蓝宝石衬底上沉积单晶Cu(111),将多晶铜箔转化为单晶铜箔是最直接高效的技术路线.实验表明,持续退火处理可以促使多晶晶界移动、晶粒长大,降低体系能量.通过控制特定晶粒发生“异常长大”现象,使得周围多晶晶粒不断被“吞食”,可以将多晶铜箔转变为单晶铜箔.2015 年,Young-Hee Lee 团队[98]通过重复退火和化学机械抛光过程制备出尺寸为6 cm×3 cm 的单晶Cu(111)箔,以其作为衬底生长石墨烯,在紫外线照射下98%的石墨烯晶畴呈现单向排列,并无缝拼接形成石墨烯单晶.2017 年,北京大学刘开辉团队[55]发展了一种界面温度梯度驱动单核快速长大的方法(图3(c)),控制铜箔尖端处低表面能的Cu(111)单核逐渐长大,成功制备出半米长的单晶Cu(111)箔片(图3(d)),带来了单晶铜箔尺寸的重大突破.2018 年,韩国基础科学研究院Ruoff 团队与合作者[99]报道了一种无接触退火技术,利用商用多晶铜箔成功制备出32 cm2的单晶铜箔.此金属箔片退火技术可以推广并制备出大面积Pt(111),Ni(111)以及Pd(111)等多种单晶金属箔片.

图3 单晶衬底制备 (a) 2 in 蓝宝石衬底上沉积Cu(111)薄膜[96];(b) Cu(111)表面原子力显微镜图像[96];(c)温度梯度驱动单晶Cu(111)箔片实验设计图[55];(d)退火获得的5 cm×50 cm 大尺寸单晶Cu(111)箔[55];(e)氧化层界面驱动A4 纸尺寸高指数Cu(hkl)制备[100];(f)高指数单晶铜箔电子背散射衍射反极图[101]Fig.3.Preparation of single-crystal substrate:(a) A photograph of 2 in Cu(111) film on sapphire[96];(b) atomic force microscopic image of Cu(111) film with noncontact mode[96];(c) schematic illustration of experimental design for the continuous production of single-crystal Cu(111) foil with a hot temperature zone at the central area of the furnace tube[55];(d) the obtained 5 cm×50 cm single-crystal Cu(111) foil[55];(e) the preparation of high-index Cu(hkl) with typical size of 35 cm×21 cm driven by oxide layer[100];(f) electron backscatter diffraction inverse pole figure maps of the as-prepared high-index single-crystal Cu foils[101].

在材料科学中,单晶铜按照不同的晶面指数可以划分为两类:低指数晶面和高指数晶面.其中,低指数晶面仅有Cu(001),Cu(011)和Cu(111)三种,而高指数晶面在理论上有无限多种.与较常见的低指数晶面铜箔相比,高指数晶面铜箔中原子的复杂排列能够提供更为丰富的表面结构(例如平台、台阶、扭折等),为具备不同表面结构的二维单晶外延生长提供对称性匹配衬底,可极大拓宽二维单晶通用制备技术渠道.然而,传统退火方法通常只能得到表面能最低的Cu(111)晶面,高指数晶面结构在热力学及动力学上均不占优势,其控制制备技术极具挑战性.针对这一技术难题,2020 年北京大学吴慕鸿等[100]通过在铜箔表面设计一层多晶氧化物CuxO,使得晶畴“异常长大”过程由表面能驱动转化为界面能驱动,大幅度提高高指数晶面的形核概率,成功制备出35 种晶面种类、A4 纸尺寸大小的高指数单晶铜箔库(图3(e)).为保留高指数晶面“基因”,该团队同时发展了一种高指数晶面的纵向复制技术,为各类二维单晶通用制备技术提供关键衬底.同年,北京大学刘忠范院士团队[101]发展了一种应变工程晶粒“异常长大”技术,以铜箔与载具之间的接触热应力和热应变诱导高指数晶面形核,通过合理设计退火炉中的静态温度梯度驱动高指数晶粒长大,将商用分米级多晶铜箔转化成一系列高指数晶面的单晶铜箔(图3(f)),为二维材料取向外延提供了丰富的衬底.

2.3 多畴取向控制

二维材料晶畴与衬底之间存在范德华相互作用:当两者间相互作用较弱时,晶畴形核取向随机;当两者间相互作用较强时,受衬底表面晶格周期势调控,晶畴形核取向趋于一致.此外,衬底表面的原子台阶、起伏等结构可以打破衬底表面对称性,从而进一步实现晶畴取向控制.因此,对于不同对称结构的二维材料,匹配具备合适表面结构的单晶衬底可以有效调控多畴取向,进而无缝拼接合成大尺寸二维单晶.考虑二维材料体系的完备性,按照晶格对称性可以将二维材料分为中心反演对称型和中心反演非对称型两大类,例如:石墨烯的六边形晶格为中心反演对称,而hBN 晶格中B 和N 原子交替排列为中心反演非对称结构.理论上,这两种材料体系的单晶制备方法可以扩展到其他具备相同对称结构的二维材料,有望发展出一套完备二维单晶材料体系的通用制备方法.

如前所述,利用Cu(111)衬底表面晶格中心反演对称结构可以有效调控石墨烯晶畴取向,使得衬底上数万个石墨烯小晶畴同向排列且与Cu(111)衬底具有相同的晶格取向,各个小晶畴长大后无缝拼接,最终可实现长达0.5 m 的单晶石墨烯(图4(a))[55].基于这种晶格对称性匹配的方法,还可以利用其他金属单晶衬底的晶格对称性,如Pt(111),Ir(111),Ru(0001),Ge(110)等外延生长单晶石墨烯薄膜[102];甚至可以在hBN 薄片上生长MoS2,使得超过90%的MoS2晶畴单向排列[103].

与石墨烯的中心对称结构不同,hBN 晶格中B 和N 原子交替排列,具备非中心对称结构.在中心对称表面,例如Cu(111)上外延生长hBN 时,0°与180°两种取向的hBN 形核生长能量简并,因此会以相同的概率出现在衬底上.伴随晶畴不断长大,两种取向的hBN 相互拼接,形成孪晶晶界[104],无法保证大尺寸单晶制备.这也正是非中心对称二维hBN 单晶制备进程长期滞后于中心对称石墨烯单晶的关键核心难题之一.为解决这一难题,领域内众多科学家做出了诸多尝试.2016 年,南京航空航天大学郭万林院士团队[105]利用高指数晶面的低对称性,成功在Cu(102)和Cu(103)晶面上制备出单一取向的hBN 单晶晶畴.理论计算表明,Cu(102)及Cu(103)晶面的低对称性会导致hBN 晶畴仅在单一取向上具备一个能量最小值,从而实现hBN取向的有效调控.2019 年,北京大学王理等[58]利用中心反演对称性破缺的Cu(110)小角度倾斜面上独特的Cu〈211〉原子台阶,打破0°与180°两种取向hBN 晶畴的能量简并(图4(b)),从而实现取向单一的晶畴生长并无缝拼接(图4(c)),首次实现了分米级二维hBN 单晶的外延制备.2020 年,中国台湾科学家Chen 等[106]在Cu(111)衬底上通过构造台阶,打破衬底表面的高对称性,实现hBN在台阶上单一取向控制,成功外延生长获得晶圆级hBN 单晶.通过人为构造台阶打破衬底表面对称性的方法已经发展成为一种通用、可扩展的非中心对称二维单晶制备技术[107].2020 年,北京大学张艳锋教授及其合作者[108]开发了一种熔融-固化法将商业多晶Au 箔转化为厘米级Au(111)单晶箔 片,并利用Au(111)晶面上 〈110〉台阶诱导MoS2晶畴沿台阶边缘定向生长(图4(e)),最终无缝拼接得到厘米级MoS2单晶薄膜.

图4 二维单晶多畴取向控制 (a) Cu(111)上单晶石墨烯晶畴取向排列[55];(b) Cu(110)表面 〈211〉 方向原子台阶只倾向与hBN 的N 原子进行结合[58];(c) Cu(110)衬底上hBN 晶畴单一取向排列[58];(d)在蓝宝石衬底上单层MoS2 晶畴拼接的高分辨透射电子显微镜图像[109];(e) Au(111)衬底上台阶诱导MoS2 形核以及外延取向控制示意图[108];(f) WS2 晶畴沿Al2O3 〈101〉 台阶方向形核生长的原子力显微镜结果[60];(g) 2 in 蓝宝石衬底上满覆盖单层WS2 照片[60]Fig.4.Alignment control of 2D single-crystal domains:(a) Optical image of unidirectionally aligned graphene domains grown on Cu(111)[55];(b) Cu 〈211〉 atomic steps tend to connect with the N atom of hBN[58];(c) scanning electron microscopic image of asgrown aligned hBN domains on the Cu(110) substrate[58];(d) high-resolution transmission electron microscopic image of the stitched domain boundary in monolayer MoS2 on sapphire substrate[109];(e) schematic illustration of MoS2 nucleation and epitaxial growth process on Au(111) substrate[108];(f) WS2 domain grown along the Al2O3 〈101〉 steps[60];(g) photograph of the full-coverage WS2 monolayer on a 2 in sapphire substrate[60].

除了常用的金属衬底之外,直接在绝缘衬底上进行生长是二维材料推向未来电子器件应用的关键.然而,长期以来,在绝缘衬底上外延生长TMDCs并不能消除反平行晶畴,导致孪晶晶界出现,从而形成多晶薄膜(图4(d))[109,110].2021 年,南京大学王欣然教授及其合作者[59]通过在c面蓝宝石衬底上设计斜切角αM≈ 0°,αA≠ 0°,构造原子级台阶打破反平行MoS2晶畴形核能量简并性,成功外延制备出2 in 单层MoS2单晶薄膜.同年,韩国成均馆大学Choi 等[111]通过固化液态金构造原子锯齿型衬底表面,使得三角形TMDCs 晶畴在各向异性吸附能的作用下单向外延生长,制备出WS2,WSe2,MoS2等多种厘米级单层单晶薄膜.近期,研究人员提出二维材料与绝缘衬底面内范德华作用和台阶相互作用的“双耦合协同调控”全新生长机理,利用WS2和蓝宝石衬底间的范德华耦合作用将WS2晶畴的优势取向限制为0°和180°,再通过WS2和蓝宝石台阶之间的相互作用打破两个取向能量的简并性,使WS2晶畴只保留一个优势取向(图4(f)),成功在a面蓝宝石衬底上实现2 in 单晶WS2的制备(图4(g))[60].基于该生长机理,在a面蓝宝石衬底上同时实现了单晶MoS2,WSe2和MoSe2的外延生长,为在绝缘衬底上生长二维单晶提供了一种通用技术,促进了二维半导体在电子和光电子器件的高端应用[60].

与固态衬底表面和二维材料之间的耦合作用调控晶畴取向不同,液态衬底表面与二维材料之间相互作用较弱,多核晶畴之间通过相互作用进行“自对准”排布,同样能够实现晶畴取向的有效调控.中国科学院化学研究所刘云圻院士团队[49]用CVD 法在液态铜衬底上生长石墨烯,石墨烯成核密度较小且分布均匀,六边形晶畴通过“自对准”形成紧凑有序的排布结构,成功实现大尺寸(10000 µm2)单层连续石墨烯单晶薄膜[49].目前,人们对液态铜上“自对准”石墨烯生长机理进行了系统研究[112,113];但在液态金属衬底上实现其他二维材料“自对准”生长制备则具备一定挑战.2018 年,韩国科学家Lee 等[114]在熔融Au 衬底上CVD 生长出圆形hBN晶畴,随后利用相邻hBN 晶畴边缘的B 和N 原子之间存在的静电相互作用,使得各晶畴“自对准”旋转到同一方向并无缝拼接,首次成功制备出晶圆级单晶hBN 单层膜,为新型二维材料晶圆级制备提供了一种新策略.

3 总结与展望

本文梳理和总结了CVD 法控制制备大尺寸二维单晶领域的主要研究进展,提出了表界面调控米级二维单晶原子制造的3 个关键调控方向:1)单畴生长调控,通过控制二维材料的形核密度,结合生长动力学及热力学过程提高单核生长速率,快速制备大尺寸单晶晶畴;2)单晶衬底制备,通过构建多种晶面结构的大尺寸单晶衬底,为各类二维材料大面积外延生长提供丰富衬底;3)多畴取向控制,通过二维材料及外延衬底的对称性匹配,控制多畴单一取向成核生长,进而无缝拼接形成超大尺寸二维单晶薄膜.目前,基于该表界面调控研究思路,已成功制备出了米级单晶石墨烯、分米级单晶hBN、晶圆级单晶TMDCs 等二维单晶薄膜.未来预期通过匹配二维单晶制备专用设备开发及大规模生产流程,有望实现高质量二维单晶工业化应用.此外,利用二维材料的层间耦合作用,可将单层二维单晶薄膜作为衬底在其上进一步外延其他类型二维单晶,从而构建叠层二维单晶结构和具备定制晶格构型的垂直异质结构,为全二维电子器件应用奠定基础.