微元胞缺失下三星型微结构面内动态性能分析

2022-05-30王凯锋施劲余李云伍殷举伞

赵 颖, 王凯锋, 施劲余, 桑 叶, 李云伍, 陈 宇, 殷举伞

(西南大学 工程技术学院,重庆 400715)

多胞微结构材料以其高比吸能、轻质等优异性能受到广泛关注[1]。通过对多胞微结构材料内部微元胞结构进行设计,可有效提升其宏观力学性能。其中,负泊松比效应就是由其内部特殊的结构设计所导致的一种力学行为[2]。

相比于传统多胞材料,负泊松比材料具有更高的冲击阻抗和吸能特性[3-5]。韩会龙等[6]以负泊松比蜂窝结构为研究对象,对负泊松比蜂窝的微结构效应、平台应力增强效应和能量吸收特性进行了研究,试验表明,相较于传统多胞材料,负泊松比层级蜂窝材料的动态承载能力和能量吸收能力明显增强。Li等[7]设计了一种新型二维蜂窝结构,并通过仿真和试验方法得出其泊松比对尺寸比较敏感,最小可达-1.05,其刚度性能优于传统六边形蜂窝结构;孙晓旺等[8]将负泊松比蜂窝与同等质量的其他三类蜂窝结构进行对比,分析其在冲击下的变形模式,得出含有负泊松比蜂窝夹芯的防护组件具有更优的抗爆性能。杨德庆等[9]采用数值方法对宏观层面呈现负泊松比效应的星型夹芯结构的抗冲击响应过程及抗水下爆炸过程中的破坏形式进行了研究,研究表明,负泊松比效应蜂窝夹芯防护结构相较常规防护结构具有良好的水下抗爆性能。除此之外,许多学者在负泊松比材料面内冲击、面外冲击[10]、非理想性能[11]等方面进行了大量研究,得出结构参数对其冲击性能产生较大影响。Wan等[12]通过讨论微元胞结构参数对内凹蜂窝负泊松比效应的影响,得出内凹程度对负泊松比的影响较为显著; Choi等[13]指出负泊松比效应泡沫材料的力学性能与微拓扑结构参数有关;通过以上研究可看出相较于传统材料,负泊松比微结构材料的性能受结构参数的影响,因而对其深入研究是非常有必要的。但由于微结构材料在加工制造及使用过程中难免产生损伤,导致一些缺陷系数的产生,比如胞壁质量分布不均匀、胞壁弯曲、胞壁错位、胞壁缺失、胞元缺失[14]等,这些缺陷系数的存在会对微结构材料的整体性能产生影响。Silva等[15-16]讨论了元胞非周期性及缺陷对Voronoi蜂窝失效性能的影响以及微元胞缺失对六边形微结构杨氏模量和后屈行为的影响。孙德强等[17]研究胞元缺失的分布位置和大小对六边形蜂窝结构共面缓冲性能的影响,揭示了胞元缺失尺寸和胞元缺失的分布位置对六边形蜂窝共面缓冲性能有很大影响。张新春等[18]系统分析了六类几何缺陷对二维蜂窝微结构面内屈服性能的影响。以上研究成果均在一定程度上揭示了不同类型的缺陷程度对蜂窝结构材料的动态响应特性会产生影响。为分析不同冲击速度下和不同微元胞缺陷系数对微结构面内动态性能的影响,本文以马芳武等[19]提出的内凹三角形负泊松比结构为基础,对其进行拓展研究,该结构是基于传统双箭头结构提出的新型结构,并且相对于其他普通负泊松比结构,其具有平台应力更高、应力峰值更低和优越的吸能特性。

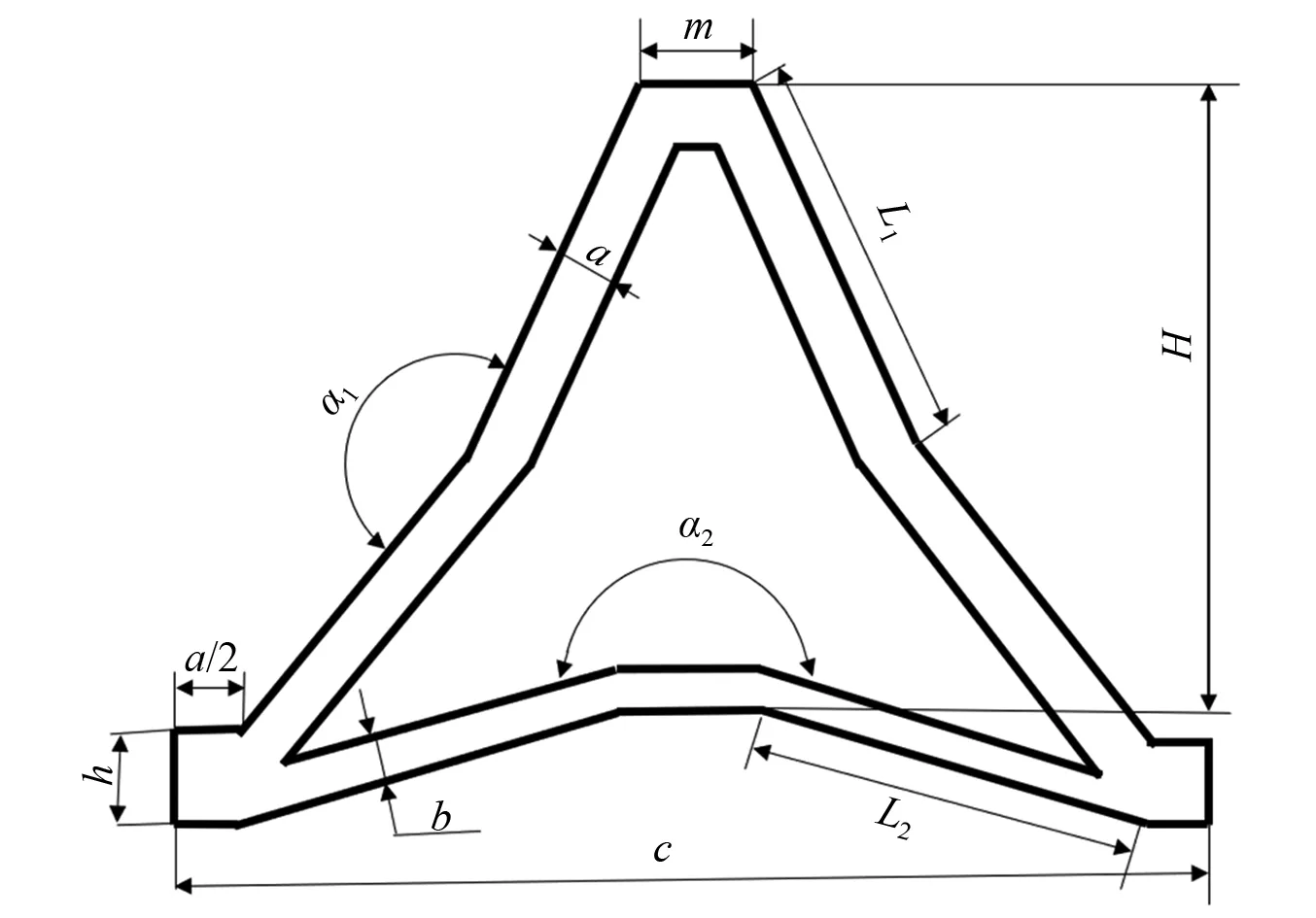

图1为其代表性元胞结构。图1中:h为长胞壁长度;m为短胞壁长度;a和b分别为侧胞壁和底胞壁厚度;H为微元胞高度;c为微元胞宽度;α1和α2分别为微元胞侧边内凹角度和底边内凹角度; ΔρRD为微元胞相对密度。本文所取结构参数,如表1所示。采用MATLAB软件计算随机胞元缺失,采用Hyperworks建立有限元计算模型,通过引入微元胞缺陷系数,分析不同冲击速度下,不同微元胞缺陷系数对该三星型微结构面内动态性能的影响。

图1 三星型负泊松比代表性微元胞Fig.1 Representative unit cell of tristar cellular structure with negative Poisson’s ratio

表1 三星型微元胞结构参数值Tab.1 Geometrical parameters of tristar unit cell

1 三星型微元胞结构

1.1 有限元计算模型

三星型微结构的冲击计算模型,如图2所示。图2中,L1,L2分别为宽度和高度。本文应用Hyperworks和LS-DYNA 联合仿真对三星型微结构的冲击动力学特性进行分析。基体材料采用Q235合金钢,密度ρ=7.85 g/cm3,弹性模量E=210 GPa,泊松比μ=0.28,屈服应力σzy=235 MPa。

选用壳单元SectShell进行离散,结合微元胞尺寸参数,经过反复试算,有限元网格的初始尺寸定为0.2 mm,该有限元模型的面外(沿z轴方向)厚度设定为1 mm。为了保证微结构收敛,在厚度方向取三个积分点,计算中采用单面自动接触算法。刚性墙与负泊松比微结构接触的动静摩擦因数都设置为 0.3。刚性墙以冲击速度v冲击该样件,对样件底端进行六自由度全约束,左右两侧的自由度被释放。同时,为使该微结构的动态响应为面内响应,样件所有的节点面外位移均予以限制。此外,考虑模型变形可靠性和有效地捕捉变形特征,并保证计算效率和稳定的动态响应,分别在x,y方向上填充微元胞数目11,如图3所示。

图2 冲击加载示意图Fig.2 Schematic diagram of impact loading

图3 11×11三星型微结构示意图Fig.3 Tristar cellular structure with 11×11 unit cells

1.2 模型可靠性

1.2.1 准静态压缩试验

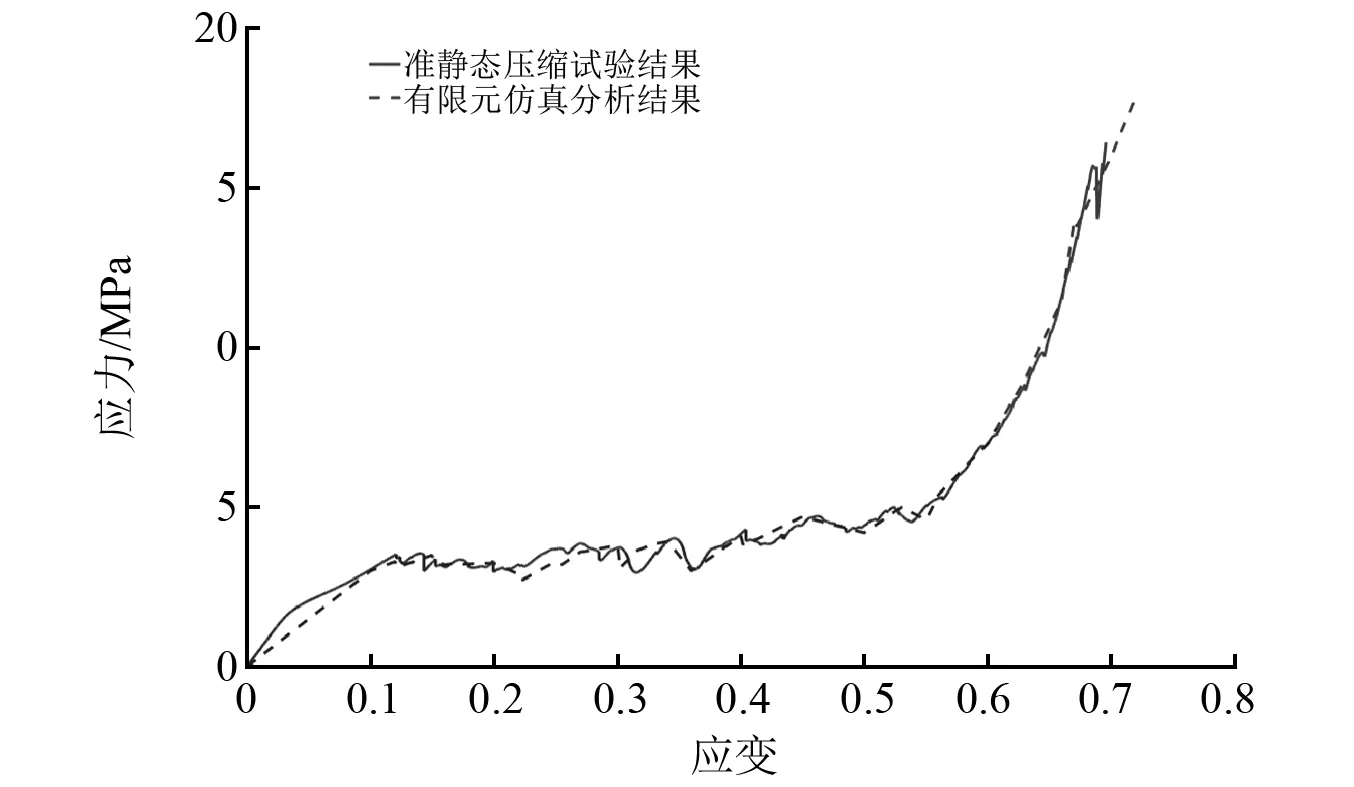

为验证有限元模型的可靠性,对该三星型微结构样件开展准静态压缩试验,该样件由3D打印制造而成,基体材料采用ABS工程塑料,其应力-应变曲线如图4所示。

图4 ABS基体材料应力-应变曲线Fig.4 Stress-strain curve of ABS matrix material

对打印的三星型微结构样件开展准静态压缩试验,如图5所示,上压盘加载速度设置为v=10 mm/min,沿竖直和水平方向的微元胞数目均为11。

建立与准静态压缩试验相同的有限元计算模型,对该三星型微结构的面内动态响应进行分析。若按照与准静态压缩试验相同的速度加载,计算过程很费时间,实际分析过程不划算,因此可通过提高加载速度的方法来缩短计算时间。提高加载速度后需保证沙漏能与总能量之比在5%以下,这样就可保证准静态压缩过程与试验过程相对应,图6为在加载速度v=1 m/min[20]下,该三星型微结构在面内冲击作用下的能量曲线。从图6中可知,在整个冲击过程中,试验与仿真的应力应变曲线基本吻合,并且沙漏能远远小于总能量5%,内能和动能的变化量可以反映出系统的总能量守恒,满足模型验证的基本要求,从而进一步验证了仿真模型的准确性和可靠性。

图5 准静态压缩试验Fig.5 Quasi-static compression test

图6 面内冲击下三星型微结构能量曲线Fig.6 Energy curves of tristar cellular struture under in-plane impact

1.2.2 面内变形模式和应力-应变曲线

图7为冲击速度v=10 mm/min下,该三星型微结构在不同压缩时间下试验的变形模式与仿真的对比图。通过对比可知,在基体材料性能、边界条件和加载条件完全相同的条件下,计算结果与试验结果的面内变形模式基本类似。同样地,也可分别得到该三星型微结构准静态压缩和有限元仿真分析的应力应变曲线对比图,如图8所示。从图8中可知,两条曲线趋势一致,仿真分析结果与试验结果相近,从而更进一步验证了有限元仿真模型的准确性和可靠性。

图7 三星型微结构沿y轴冲击下的面内变形模式Fig.7 In-plane deformation modes of tristar cellular structure under impact along y-axis

图8 准静态压缩试验和有限元仿真分析应力-应变曲线Fig.8 Stress-strain curves of quasi-static compression test and simulation analysis

2 有限元模型的冲击速度和缺陷系数

2.1 临界速度

陷波波速又称为第一临界速度,即

(1)

式中:νcr1为该微结构的初始应变;σ(ε)为微结构线弹性阶段的弹性模量; ΔρRD为微结构的相对密度;ρs为基体材料的密度。第二临界速度可表示为

(2)

式中:σc,ys为其静态平台应力值;εd为密实应变。

对该微结构进行准静态压缩仿真分析,可得该微结构的准静态平台应力σc,ys=8.24×10-6MPa,根据式(1)和式(2),对于壁厚t=2 mm的三星型微结构,第一临界速度νcr1≈21.76 m/s,第二临界速度νcr2≈78.65 m/s。因此,本文选取三个冲击速度20 m/s,50 m/s和80 m/s。

2.2 MATLAB随机缺失

由于加工流程多、加工难度大等因素,现有工艺无法避免三星型微结构中缺陷的产生。本文采用MATLAB产生随机缺失,将左下角的微元胞所在位置记为坐标(1,1),建立相互垂直的x,y坐标轴以表达各个微元胞所在位置,通过MATLAB产生限制在(1,1)~(11,11)的随机坐标表示缺失的微元胞,以此达到产生随机缺失的目的。为便于陈述,本文引入微元胞缺陷系数(lack of cell,LC)这一概念,并讨论相同冲击速度下,不同缺陷系数(0,0.8%,1.6%,2.5%,3.3%,4.1%,5.0%,5.8%)以及相同缺陷系数下,不同冲击速度(20 m/s,50 m/s,80 m/s)对三星型微结构面内动态响应的影响。

3 三星型微结构动态性能分析

3.1 负泊松比微结构应力-应变曲线

如图9所示,三星型微结构的应力-应变曲线可分为四个区域:弹性区、平台应力区、平台应力增强区和密实区。在弹性区,该微结构的压缩应力在极短的时间内急剧增大至初始应力峰值,而后逐渐减小并趋于稳定;在平台应力区,压缩应力趋于稳定并围绕某一固定值上下波动,同时产生较大的压缩应变,该阶段为冲击吸能的主要区域;随着压缩应变的持续增大,压缩应力不再保持稳定,而是随着压缩应变以一定斜率逐渐增大,称为平台应力增强区;到达密实区后,所有的微元胞胞壁完全贴合在一起,达到压缩密实,密实化区开始的标志是应力应变曲线斜率突然增大并保持不变。

图9 典型微结构应力-应变曲线Fig.9 Stress-strain curves of typical cellular structure

3.2 不同缺陷系数对三星型微结构面内动态响应的影响

本节讨论在相同冲击速度下,不同缺失个数(LC=0,LC=0.8%,LC=1.6%,LC=2.5%,LC=3.3%,LC=4.1%,LC=5.0%,LC=5.8%)对该微结构面内动态特性的影响,其中,压缩应变可由式(3)获得

ε=ν·t/L2

(3)

式中,L2为有限元计算模型的竖直高度。

当冲击速度为20 m/s时,三星型微结构在不同缺陷系数下的变形模式图,如图10所示。

从图10可较为明显看出,当ν=20 m/s时,整体呈现为“><”的内凹变形模式(见图10(a)),由此变形模式可以看出该三星型微结构具有“压缩-收缩”的负泊松比特性。随着缺陷系数LC的增加,该微结构的负泊松比特性明显减弱。当微元胞内部不完整时,由于微元胞桁架结构的特性,缺陷的存在引起微元胞变形不规律,材料内部开始产生塑性坍塌区。随着缺陷系数LC的增加,塑性坍塌区域逐渐增大,扩展到整个微结构的时间缩短,从而造成到达密实区的时间缩短,该微结构的内凹变形趋势减弱。

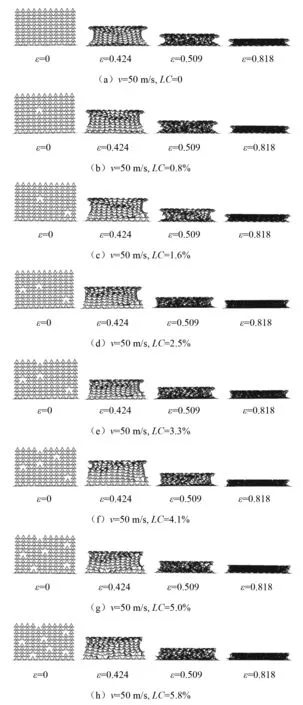

同理,可得到当冲击速度为50 m/s时,在不同缺陷系数下,三星型微结构的变形模式图,如图11所示。

图10 当冲击速度为20 m/s时,三星型微结构在不同缺陷系数下的变形模式Fig.10 Deformation modes of tristar cellular structure under lacking unit cell at 20 m/s

从图11可看出,当冲击速度增加至50 m/s时,在冲击载荷作用下,首先在冲击端形成局部变形带,压缩应变继续增加时,冲击端的局部变形带逐渐向中间传递,直到压缩密实。在此冲击变形过程中微结构仍然会表现出负泊松比特性,但不如低速冲击时明显。

图11 当冲击速度为50 m/s时,三星型微结构在不同缺陷系数下的变形过程Fig.11 Deformation processes of tristar cellular structure under different lacking of unit cell at 50 m/s

同理,还可得到当冲击速度为80 m/s时,在不同缺陷系数下,三星型微结构的变形模式图,如图12所示。

从图12可看出,当速度为 80 m/s 时,位于固定端的微结构屈服时间再次缩短,试件在靠近冲击端的形成局部变形带。远离冲击端的微元胞还未发生变形,靠近冲击端的微元胞已相互挤压失效。随着应变的增加,试件逐渐在靠近冲击端的部位形成层层压溃的局部变形模式,整体呈现“><”的变形模式。在高速冲击载荷作用下,局部变形带内的微元胞变形模式基本一致,变形带外的微元胞变形模式基本一致。

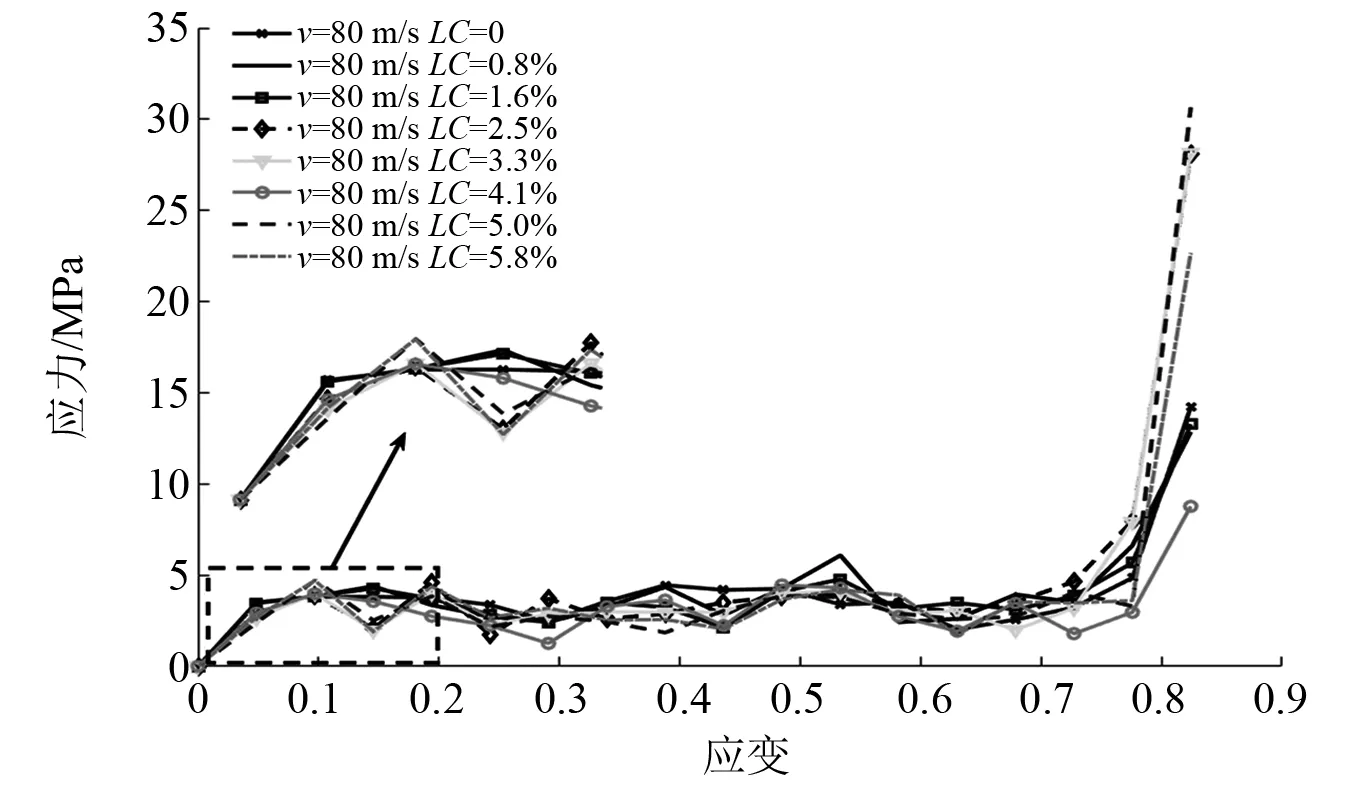

该三星型微结构在相同冲击速度、不同缺陷系数下的应力-应变曲线,分别如图13、图14和图15所示。

图13 当冲击速度为20 m/s时,不同缺陷系数下三星型微结构应力-应变曲线Fig.13 Stress-strain curves of tristar cellular structure under different lacking of unit cell at 20 m/s

图14 当冲击速度为50 m/s时,不同缺陷系数下三星型微结构应力-应变曲线Fig.14 Stress-strain curves of tristar cellular structure under different lacking of unit cell at 50 m/s

图15 当冲击速度为80 m/s时,不同缺陷系数下三星型微结构应力-应变曲线Fig.15 Stress-strain diagram of tristar cellular structure under different lacking of unit cell at 80 m/s

从图13可看出,当曲线处于弹性区时,LC越大,该微结构的应力峰值越小。当曲线进入平台应力区,LC越大,应力-应变曲线与应变水平轴的距离越小,LC=0平台应力区曲线距离应变水平轴最远。从图14可看出,50 m/s时弹性区的应力峰值比20 m/s时有所增大,平台应力增强区的长度有所增加。同时,进入密实区的压缩应变相较于20 m/s 时有所增加,当压缩至密实区时,该微结构的应力增大。从图15可看出,相较于50 m/s,80 m/s时,弹性区的应力峰值进一步增大,平台应力区和平台应力增强区的长度有所增加,并且应力-应变曲线距应变水平轴的距离整体有所增加,进入密实区的时间进一步缩短,压缩应变进一步增大。当压缩至密实区时,微结构的应力也进一步增大。

3.3 冲击速度对三星型微结构面内动态响应的影响

图16(a)~图16(h)分别为相同缺陷系数、不同冲击速度下三星型微结构的应力-应变曲线。

图16 相同缺陷系数下三星型微结构应力-应变曲线Fig.16 Stress-strain curves of tristar cellular structure under same lacking of unit cell

由图16可知,当应力-应变曲线处于弹性区时,随着冲击速度的增加,弹性区出现的应力峰值也增大。当曲线进入平台应力增强区后,ν=80 m/s时的应力-应变曲线处于最下方且长度最长,其他两个速度的应力-应变曲线位于最上方且长度较为接近。而微结构材料的吸能特性主要由平台区(平台应力区和增强区)决定,因此,除ν=80 m/s,其他两种冲击速度下的微结构吸能特性较为接近。

3.4 三星型微结构平台应力与吸能特性分析

3.4.1 平台应力

微结构平台应力可表示为

(4)

式中:εcr为屈服应变,为名义压缩应力到达第一个应力峰值时的名义应变;εd为密实应变。

由表2和图17可同时看出,在特定缺陷系数下,随着冲击速度的增加,微结构材料的惯性效应逐渐增强,三星型微结构的平台应力整体呈增大的趋势。

表2 不同缺陷系数下的平台应力值Tab.2 Platform stresses under different lacking of unit cell

图17 不同工况下的平台应力Fig.17 Platform stresses under different working conditions

3.4.2 吸能特性

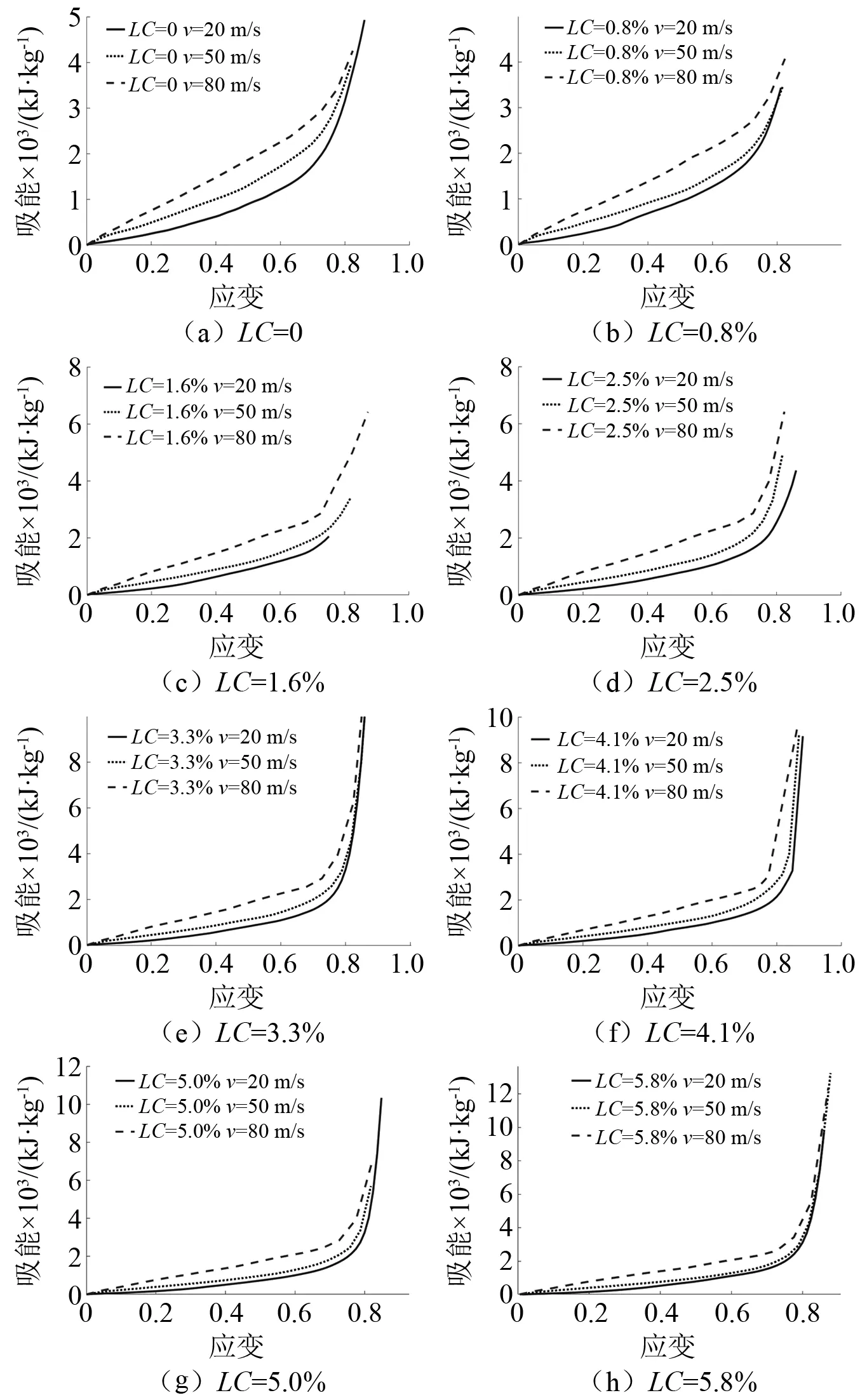

不同工况下,三星型微结构的吸能曲线,如图18所示。

图18 不同工况下三星型微结构的吸能曲线Fig.18 Energy absorption curves of tristar cellular structure under various working conditions

从图18可看出,在相同缺陷系数下,随着冲击速度的增加,吸能曲线与水平应变轴之间的距离呈增大趋势,说明了该三星型微结构在高速冲击载荷下表现出较好的吸能特性。

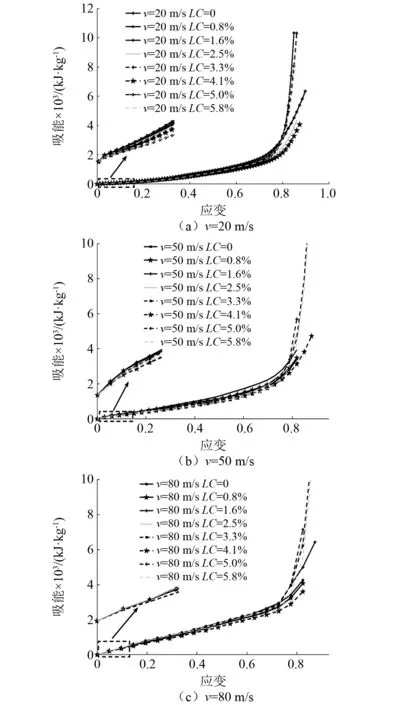

由图19可知,在同一冲击速度下,微结构的压缩与应变处于一个特定值时,随着缺陷系数的增加,吸能曲线距应变水平轴的距离呈略微减小的趋势。当应变较大时,微元胞逐渐被压缩紧实,微元胞胞壁之间互相贴合,形成新的支撑,此时微元胞缺失的区域不能形成密实区,并且会产生一定的扭曲变形,使吸能特性发生变化,又由于模型实际工况中微元胞缺失不是均匀分布的,因而,不同模型的结构间会存在差异,使吸能特性变化并不规律。这与实际工况下微元胞随机缺失特点相符合。从图19中还可知,在低速冲击下,LC的增加对三星型微结构的吸能特性在应变较低时有一定影响,但随应变增大,则影响减小,在高速冲击下,LC的增加对其吸能特性有较大影响。为更直观地对比不同冲击速度和不同LC下,该三星型微结构的单位质量吸能量,获得压缩应变为0.8时的单位质量吸能量随缺陷系数的变化曲线,如图20所示。

图19 不同缺陷系数下三星型微结构的吸能曲线Fig.19 Energy absorption curves of tristar cellular structure under different lacking of unit cell

图20 当ε=0.8时单位质量吸能量随缺陷系数的变化曲线Fig.20 The curves of unit mass energy absorption with various LC under the condition of ε=0.8

从图20可看出:当ν=20 m/s时,单位质量吸能的标准差为384.1; 当ν=50 m/s时的单位质量吸能的标准差为736.4; 当ν=80 m/s时的单位质量吸能的标准差为1 016.6。综合以上表明,冲击速度越大,标准差越大,进一步说明三星型微结构的吸能特性随着LC增加的变化越大,LC增加对三星型微结构吸能特性的影响越大。结合图20还可得出,在低速冲击下,LC的增加对三星型微结构的吸能特性影响较小,在高速冲击下,LC的增加对其吸能特性影响较大。

4 结 论

本文针对三星型微结构,研究了不同微元胞缺失条件(缺陷率为0,0.8%,1.6%,2.5%,3.3%,4.1%,5.0%,5.8%和不同冲击速度20 m/s,50 m/s,80 m/s)下,该微结构的面内动态性能。结论如下:

(1) 得到不同冲击速度和不同缺陷条件下三星型微结构的应力-应变曲线,可得出在高速冲击载荷作用下,缺陷的存在会明显地削弱该微结构的面内动态性能。相比高速,中速下的变形模式由稳定趋向杂乱无章的过程相对缓慢,缺陷对其面内动态性能影响较小。

(2) 通过对平台应力与吸能特性的对比分析,得出了不同条件下的平台应力曲线和单位体积吸能曲线。在相同速度下,随着缺陷系数的增加,平台应力呈降低趋势。但在不同速度的冲击载荷下,平台应力值和吸能量变化不明显。

(3) 通过观察该三星型微结构的变形模式、平台应力和吸能曲线可知,在实际生产中,微结构材料的使用环境不同,对该材料的加工工艺要求也不同:在相对较低的冲击载荷作用下,允许微结构中出现一定的缺陷,但在较高冲击速度下,则应尽量避免缺陷因子的产生。