机载计算机锁钩断裂失效机理分析及工艺改进*

2022-05-20刘谦文王立志王梦华朱光辉张红娟焦超锋

刘谦文,王立志,王梦华,朱光辉,张红娟,焦超锋

(西安航空计算技术研究所,陕西 西安 710068)

0 引 言

航空机载设备通过锁钩与锁紧装置将机箱与安装架连接,锁钩在使用过程中,承受各种振动、冲击以及离心等载荷,是机载设备的主要受力件之一[1]。在对某型机载计算机进行耐久试验过程中,出现了锁钩断裂的现象,这对机载计算机的正常工作造成了极大的安全隐患。

为分析结构件断裂失效原因,徐周珏通过对飞机上的装配螺栓的断口进行微观分析,对材料进行硬度测试和金相分析,得出断裂失效原因为氢脆断裂[2]。赵旭通过对冲击试验失效的双耳片进行断口和金相观察、硬度检测、强度分析计算及试验过程监测,得出断裂原因为冲击载荷超过试验要求[3]。刘本武通过断口、材料成分和冶金组织分析以及振动特性计算得出燃气轮机低压二级叶片断裂是高循环断裂,主要由靠近疲劳源的沟槽制造缺陷引起的[4]。

笔者通过结构强度分析、断口和金相分析对锁钩的断裂失效机理进行了分析,从生产过程控制及加工工艺两个方面提出了改进措施,为解决机载计算机锁钩断裂失效问题的提供参考。

1 工作原理及故障现象

1.1 工作原理

锁钩结构及工作方式如图1所示,锁钩的设计符合GJB780-89《机载电子设备的安装架及其附件的基本尺寸》中的要求,在实际应用中,锁钩与机箱固联后,通过锁紧装置固定在飞机上的安装架上,以此方式限制机箱的运动,保证机箱内电子设备的正常工作及散热。

图1 锁钩结构及工作方式示意图

1.2 故障现象

产品在进行定期的耐久试验中发生一侧锁钩断裂,断裂部位出现在圆角根部。耐久试验是验证产品在规定的试验时间内能否承受预期的振动应力,检查结构是否出现破坏现象[5],振动试验分三个方向,每个方向振动持续14.7 h,振动量值11.05g,宽带随机耐久试验功率谱密度如图2所示。锁钩断裂发生在第一个垂向振动至10.75 h,试验即刻停止。

图2 宽带随机振动试验功率谱密度

2 失效机理分析

2.1 强度分析

锁钩材料为优质合金结构钢30CrMnSiA,进行热处理强化,整机重量为4.95 kg,振动量值为11.09 g材料拉伸强度极限σb=1080 MPa,疲劳强度极限σs=835 MPa。

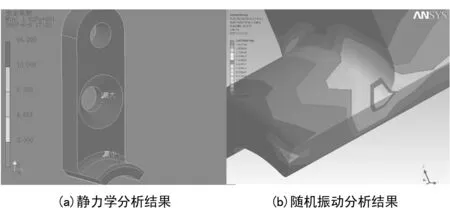

在Inventor11中对零件进行静力分析,得到的锁钩静载安全系数为10.2。在Ansys中进行随机振动分析[6],得到1σ时的最大应力为133.8 MPa,根据材料疲劳强度计算得出其疲劳安全系数为6.24,计算结果如图3所示。

图3 锁钩强度分析结果

通过强度分析,得出锁钩的材料强度能够满足振动试验的要求。

2.2 断口分析

对发生断裂的锁钩的断口部位在低倍显微镜下进行观察,发现了一条裂纹,如图4所示。

初步分析认为,该锁钩发生断裂的原因应该是锁钩圆角处存在裂纹造成的,接着对裂纹产生的机理进行了详细分析。

图4 低倍放大下的锁钩断面图像

将断面方在显微镜放大250倍观察,发现其断裂纹理明显呈现放射状,这种破坏现象属低周疲劳破坏,顺着放射状纹理反面搜索,可找到疲劳裂纹源[7]。由此可得该锁钩断裂时,施加在锁钩上的应力并不大,锁钩断裂是由圆角处存在裂纹引起的。

图5 显微镜下的锁钩断面图像

2.3 金相分析

零件表面处理方式为电镀装饰铬,对断口及锁钩材料进行金像分析的结果表明,该锁钩是由于表面处理过程中酸洗过度,在表面形成腐蚀微孔,在随后的镀铜过程中,铜沿微孔进入锁钩表面深约15~20 μm左右,致使镀铜层非常不平整,而尖角处由于电化学腐蚀的作用表现尤为明显。蜂窝状在受力很小的情况下,会形成一个大的裂纹,裂纹在振动过程中扩展导致断裂。

综上可得,由于锁钩圆角处的基材表层存在约20 μm长的裂纹,随机振动过程中裂纹的扩展及增长导致了此次锁钩断裂失效。

3 改进措施

锁钩由原材料到最终加工成产品经历了原材料,热处理,机加工,表面处理,通过故障树分析裂纹产生的原因如图6所示。

图6 裂纹成因故障树

由故障树分析可得裂纹产生的原因为:

(1)冶炼过程中残留在基材中的杂质导致裂纹产生。

(2)热处理过程中,由于热应力,使得锁钩圆角处产生了裂纹。

(3)机加过程中产生了零件表面损伤。

根据可能产生裂纹的途径,提出锁钩加工工艺流程的改进措施如下:

(1)规定零件在棒料中的取材位置,避免锁钩弯曲部位处于棒料芯部夹杂较大的部位。

(2)淬火和回火处理时采用真空炉,防止零件表面产生氧化、腐蚀等缺陷。

(3)锁钩所有结构特征采用数控铣削加工,保证圆角质量、表面光洁度和产品一致性。

(4)电镀前不得用浓硫酸清洗,电镀后须进行除氢处理,防止出现氢脆断裂。

4 结 论

(1)由静力分析得到静载安全系数为10.2,随机振动分析得疲劳安全系数为6.24,说明材料强度满足振动试验要求。

(2)根据断口和金相分析可得锁钩圆角处的基材表层存在约20微米长的裂纹,随机振动过程中裂纹的扩展及增长导致了此次锁钩断裂失效。

(3)根据可能产生裂纹的原因,从工艺过程提出了改进措施和要求,解决了锁钩零件因裂纹导致断裂失效的问题,一定程度上为解决同类断裂失效问题提供了参考。