连续油管过油管堵水工具研制与现场试验

2022-05-18谢新华曾金辉王建明董文强梁玉斌张兰江冼甲豪李志达

谢新华,曾金辉,王建明, 董文强, 梁玉斌,张兰江,冼甲豪,李志达

1中海油能源发展股份有限公司工程技术分公司 2中国石油川庆钻探公司安全环保质量监督检测研究院 3中国石油玉门油田分公司井下作业公司

0 引言

目前国内外生产水平井主要采用管外无封隔器的筛管完井方式[1],如图1所示,地层出水可以在筛管和井壁之间的环形空间径向和横向流动,在实施堵水工艺技术时只能选择化学方法进行堵水,此类水平井实施堵水措施最困难[2-3]。近年来国内环空化学封隔器(ACP)的化学凝胶材料在研究上取得了突破性进展[4-7],促进了该技术在国内各大油田的应用,但是挤注管柱外径一般较大,最小管柱外径仅为63.5 mm[8]。由于国外对过油管膨胀关键工具的技术封锁,如小直径高膨胀率封隔器服务费用昂贵[9],国内对于过油管封隔器的研究还非常少见,过Ø73 mm油管堵水技术在国内尚未见应用的案例,因此对能过油管封隔大尺寸筛管再回收的小直径封隔器的国产化研究具有重要现实意义。

图1 水平井完井示意图

为了解决以上问题,开发研制了Ø49 mm的小直径膨胀封隔器,具有较大膨胀率及较好恢复率,并配套了过油管堵水工艺管柱。该管柱具有过油管带压作业,能实现过Ø73 mm油管封隔Ø139.7 mm筛管,一趟堵水管柱可完成多次环空化学封隔器分段封隔和地层分段化学封堵工艺,且作业后可过油管回收,达到不动管柱情况下实施堵水作业,大大提高了堵水作业时效。

1 关键工具研制

1.1 K344-49小直径膨胀封隔器

根据K344型小直径膨胀封隔器在现场应用中由于胶筒原因导致密封失效的情况[10],对工具设计进行了优化改进:①优化胶筒橡胶配方,优选出具有较高热延伸率和剪切强度的弹性橡胶材料,提高了耐温、耐压以及膨胀性能;②胶筒总成内钢带优选强度高、抗腐蚀断裂性好及可热处理的材料,对钢带结构先进行整体硫化处理再进行注胶,保证了钢带和橡胶的胶结强度及橡胶在钢带上的附着力,避免了胶筒在膨胀过程中钢带和橡胶脱离致密封失效的情况;③原设计扩张式封隔器胶筒两端采用固定安装方式,膨胀过程中胶筒内部产生很大的拉伸应力,因此膨胀率较低,且极易造成胶筒破裂。采用一端固定另一端浮动的设计,胶筒总成膨胀过程中内部拉伸应力大大降低,相应的膨胀率也显著提高,同时由于胶筒总成一端可在中心管上浮动,增强了胶筒解封后的恢复性能。K344-49小直径膨胀封隔器结构如图2所示。

1.上接头;2.密封胶圈;3.中心管;4.胶筒总成;5.浮动头;6.密封胶圈。

坐封原理:在堵水工艺管柱连续挤注时,节流器由于开孔小,在一定排量下产生节流阻力,从而使管柱内、外产生压差,小直径膨胀封隔器开始膨胀坐封,液体经过封隔器中心管上的注入孔进入胶筒总成的内部气囊,最终实现胶筒总成膨胀后与套管或筛管壁之间的锚定及密封。该封隔器膨胀率超过2.5倍时在管柱中的坐封状态见图3。

图3 K344-49小直径膨胀封隔器坐封试验

解封原理:停止挤注作业后,由于无流体流动,节流阻力消失,节流压差降为零,封隔器胶筒总成开始收缩,实现解封。

技术参数:封隔器钢体最大外径50 mm,胶筒总成外径49 mm,耐温140 ℃,起始坐封压差0.8 MPa,工作压差7 MPa,封隔外径为139.7 mm的管柱,最大承压压差22 MPa,胶筒恢复率大于85 %。

1.2 滑套短节

由于K344-49型小直径膨胀封隔器起始坐封压差低(小于1 MPa),工艺管柱的设计上必须提供一个泄压通道,使管柱起、下过程中保持内、外压力平衡,避免封隔器因为压差而提前坐封。滑套短节内通过免投球及挡环设计将钢球置于挡环与球座之间,确保管柱下入过程中内、外畅通。挤注作业过程时,钢球坐落到球座上,通道单向密封,满足挤注作业要求。挤注作业结束后,作业管柱缓慢上提至盲管段,憋压剪切剪钉,球座落入筛管内,管柱内、外重新保持畅通,则可起出管柱。滑套短节结构如图4所示。

1.接头;2.挡环;3.钢球;4.剪钉;5.球座;6.防退剪钉;7.泄流孔。

1.3 地面功能性试验

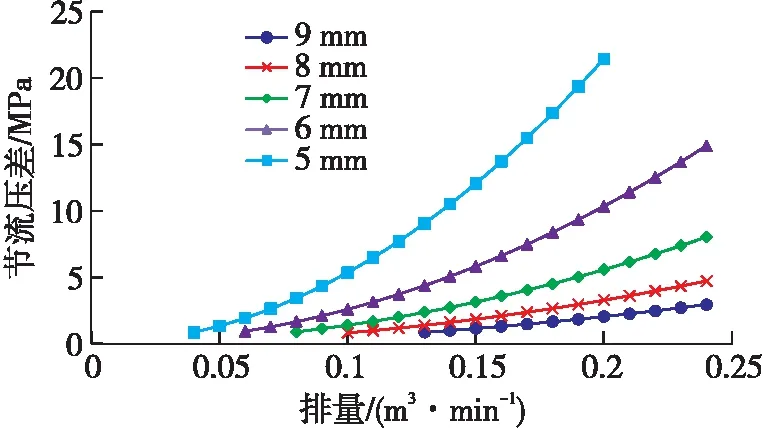

将堵水工具串放入Ø139.7 mm钢管中,在保持钢管上的孔眼与节流器上的通径大小一致情况下,对节流器喷嘴当量直径分别为5 mm、6 mm、7 mm、8 mm、9 mm时进行挤注工艺模拟试验,证实了该封隔器在膨胀率达2.59倍时在管柱中作业的可行性与有效性。

通过试验得到了不同型号喷嘴下的节流压差与排量关系曲线(图5),从图5中可看出,节流孔径越小,节流压差越大,但是相应泵压会越大。根据现场作业经验,考虑沿程管损、泵压、连续油管内ACP剪切速度之间的影响,Ø38 mm连续油管选择0.15~0.2 m3/min的排量是合适的。因此推荐施工作业时节流器当量孔径为7 mm,排量为0.15~0.2 m3/min,节流压差在3~6 MPa之间。

图5 不同喷嘴当量直径下节流压差与排量的关系图

2 配套工艺技术

连续油管过油管堵水工艺管柱[11]结构如图6所示。施工时,将堵水工艺管柱下至筛管目的段,由连续油管内打压注入前置液,滑套短节封闭管柱尾端,封隔器在节流器的压差损失作用下膨胀并坐封在筛管基管内,前置液经节流器挤注清洗筛管与出水层段井壁的环形空间,再挤注ACP堵剂,待ACP堵剂达到施工设计量后,挤入后置液顶替连续油管内ACP堵剂,顶替结束后小直径膨胀封隔器泄压解封,可进行下一目的段挤注作业。作业结束后将工艺管柱提至盲管内,加压剪切滑套短节内球座,形成向下过流通道,则提出工艺管柱。

1.连续油管;2.丢手短节;3.柔性短节;4.滚轮扶正器;5.小直径膨胀封隔器;6.节流器;7.滑套短节。

连续油管过油管堵水工艺管柱技术特点:管柱最大外径50 mm;最小可过内径为58.75 mm的工作筒,并完成回收作业;最大封隔外径139.7 mm筛管;不动管柱带压作业,最大限度减少了对储层的伤害;一趟堵水工艺管柱可完成多次环空化学封隔器分段封隔和地层分段化学封堵工艺。

3 现场试验

连续油管过油管堵水管柱在渤海油田西部区域开展现场实验。JJSY-2H井井深为1 808 m,油管管柱结构自下而上为:浮鞋+Ø139.7 mm筛管扶正器+Ø139.7 mm筛管+Ø139.7 mm盲管+Ø139.7 mm筛管扶正器+变扣+Ø73 mm EU油管+工作筒(内径58.75 mm)+Ø73 mm EU油管+变扣+Ø88.9 mm EU油管+变扣接头及三通。井筒灌满水后采用Ø38 mm连续油管将过油管堵水管柱顺利送至1 485 m处Ø139.7 mm筛管内,开始启泵并缓慢提高排量,封隔器开始坐封,观察泵排量,当排量开始下降,井口压力上升,封隔器坐封完成;井口泄压,封隔器解封。将管柱上提至盲管内,连续油管内缓慢加压到3 MPa,封隔器坐封,停泵关闭旋塞阀,稳压30 min压力不降,再泄压解封。依次加压到5 MPa、7 MPa、9 MPa,每个阶段稳压30 min压力均不降。继续加压至12 MPa后井口压力突然下降,滑套短节内球座剪切成功,球座落入筛管内,封隔器解封,5次重复坐封解封试验完成。该管柱起出过程中,经过内径为58.75 mm工作筒时悬重增加0.25 t。作业后封隔器胶筒上端最大直径56 mm,胶筒中端最大直径52 mm,胶筒下端最大直径57 mm,封隔器的恢复率接近86%。K344-49小直径膨胀封隔器作业前后如图7、图8所示。

图7 K344-49小直径膨胀封隔器作业前示意图

图8 K344-49小直径膨胀封隔器作业后示意图

4 结论

(1)成功研制出过油管小直径膨胀封隔器,能实现过Ø73 mm油管并封隔Ø139.7 mm筛管,膨胀率达2.5倍,打破了国外技术垄断,为国内过油管堵水技术的推广应用提供了有效保障,但胶筒的恢复性能有待进一步提高。

(2)优化配套了过油管堵水管柱工具,一趟堵水管柱可完成多次环空化学封隔器分段封隔和地层分段化学封堵作业,填补了国内连续油管过油管堵水管柱工艺空白。

(3)在使用Ø38 mm连续油管施工作业时推荐节流器当量孔径为7 mm、排量为0.15~0.2 m3/min,节流压差在3~6 MPa之间。