贫液排放在低铜金矿炭浆工艺中的应用

2022-05-17代正和吴龙龙焦增军

代正和,吴龙龙,焦增军

(1.嵩县金牛有限责任公司,河南洛阳 471435;2.格尔木鹏润矿业有限责任公司,青海格尔木 816000)

由于金与铜具有相近或相似的地质特征,因此岩金矿床中常常含有铜矿物。通常原生硫化铜矿物在氰化物溶液中的溶解度很小,而金属铜、各种氧化铜及次生硫化铜矿物在氰化物溶液中几乎全部溶解,生成一系列非常稳定的配合物,如Cu(CN)2-、Cu(CN)32-、Cu(CN)43-等[1]。本文拟以老挝阿速坡旺塔金矿竖井开采原矿为例,探讨低铜金矿采用全泥氰化炭浆工艺提金的应用。

1 原矿性质

老挝阿速坡旺塔金矿竖井开采原矿属氧化矿,易于氰化浸出,其多元素分析见表1。该原矿中金的分布粒度细小,与氰化易溶铜共存于矿石中;铜分布较分散,且90%以上以氧化铜形式存在,通过浮选难于富集;同时该矿石含较多碱性碳酸盐脉石,酸浸铜时耗酸量大[2]。因此,针对该项目原矿性质,该厂选择氰化浸出工艺进行提金。

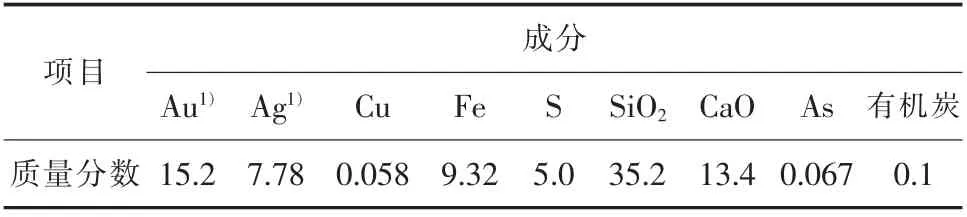

表1 老挝阿速坡旺塔金矿竖井原矿多元素分析结果%

由表1可知,该原矿氰化浸出的主要有害元素是铜,铜含量高低对氰化浸出影响较大。

2 选矿工艺流程及主要工艺指标

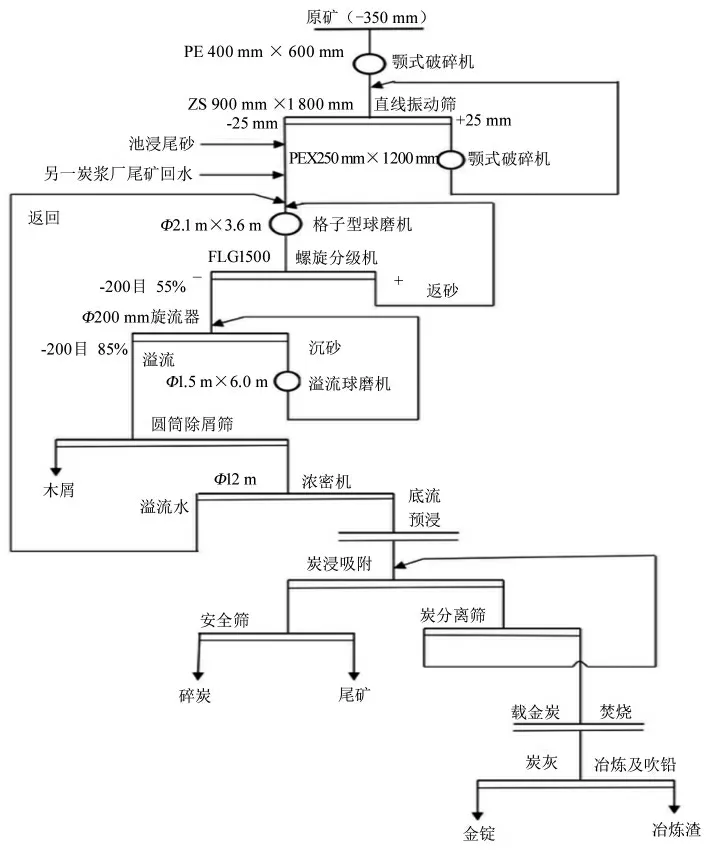

老挝阿速坡旺塔金矿A8选厂主要处理池浸尾砂及竖井开采的原矿(氧化矿),采用全泥氰化炭浆工艺,选厂规模为300 t/d,选矿工艺流量见图1。以前池浸后的尾砂金品位为1.5~2.5 g/t,以氧化矿为主;原矿主要是氧化矿,金品位为15~20 g/t;池浸尾砂与原矿的矿量配比为2∶1。

图1 阿速坡旺塔金矿A8选厂生产工艺流程

选厂各工艺指标如下:原矿破碎产品粒度-25 mm,磨矿细度-200目85%,氰化矿浆质量分数为40%~44%,矿浆pH值为10~11;浸出槽为8台Φ5.6 m×6.0 m双叶轮搅拌槽,2槽预浸,6槽炭浸,各浸出槽CN-质量浓度为200×10-6~450×10-6,浸出时间为24 h,底炭密度15~25 g/L。

3 铜对生产指标的影响及应对措施

3.1 贫液排放前生产技术指标

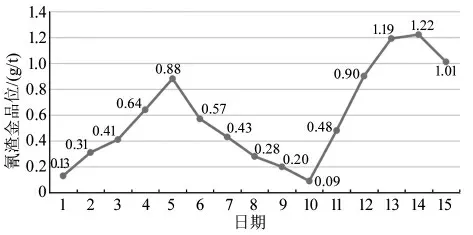

该选厂2021年6月中旬投产,6月23日开始正常生产。6月23日—30日,该厂主要处理池浸尾砂,氰渣金品位低于0.15 g/t,基本正常;从7月1日,该厂开始配入少量原矿,贫液排放前(7月上旬)生产技术指标见图2。

从7月2日—5日,因循环使用的浓密机溢流贵液中Cu2+质量浓度逐渐升高,氰化矿浆中Cu2+质量浓度也随之升高,导致氰化尾渣中金品位逐渐升高。从7月6日开始,该厂加大了环保浸金剂的用量,并改原一次添加为各浸出槽分段补加。截至7月10日,氰化尾渣中金品位还在正常范围。7月11日—15日,浓密机溢流贵液循环使用次数增加,使得氰化矿浆中Cu2+质量浓度再次升高,导致氰化尾渣中的金品位再次升高。最高时,个别班次的氰化尾渣金品位达到1.62 g/t,此时取浓密机溢流贵液分析Cu2+质量浓度为66 g/m3。按照图2,当天氰化尾渣中金品位为1.22 g/t,金的实际浸出率为70.61%。这说明氰化矿浆中溶解的Cu2+质量浓度高会降低金的浸出率。

图2 7月上旬贫液排放前氰化尾渣变化趋势

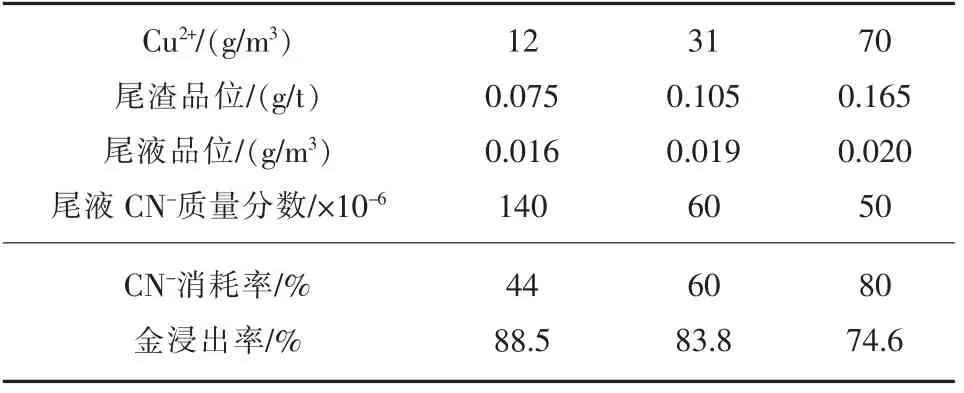

矿石中铜的溶解消耗了浸出液中的氰化钠,形成铜氰络离子,降低了浸出液中有效的CN-质量浓度,从而降低金的有效浸出[3]。黄志华对含铜金矿进行了炭浆吸附试验:在原矿金品位为0.65 g/t,铜离子浓度不同的情况下,加入氰化钠,控制初始氰化钠质量分数在250×10-6,浸出10 h后再吸附2 h,测定浸出液中铜离子含量。试验结果见表2。

表2 含铜金矿石中金的浸出吸附结果

试验结果表明,氰化矿浆存在的铜离子大大降低了金的浸出率,并加大了氰化钠的单耗。因此,欲提高氰化过程中金的浸出率,降低药剂消耗,必须寻找降低氰化矿浆中Cu2+浓度的措施。

3.2 铜对金浸出率影响研究

池浸尾砂中铜的品位为0.02%,原矿中铜品位为0.058%,二者配矿比为2∶1,所以进入球磨机物料中铜品位为0.033%。

选矿厂生产用水为旺塔公司2 500 t/d炭浆厂的尾矿回水。测定该回水pH值为10,CN-质量分数为90×10-6。加入该回水后,矿浆在球磨机、分级机、旋流器、浓密机内对金和铜均有浸出效果。化验得浓密机溢流水中金的质量浓度为0.12 g/m3,故此溢浇水属于含金贵液,自流到高位水池循环使用[4]。

根据浓密机溢流水0.12 g/m3的金质量浓度,可计算出在磨矿分级阶段大约有2.8%的金被浸出。根据以前氧化矿池浸经验,磨矿分级阶段约有4.71%的铜浸出到浓密机溢流液中。已知出旋流器溢流平均质量分数为17.5%,由此推算出旋流器溢流矿浆液固比为4.71,所以浓密机首次溢流贵液中Cu2+的质量浓度为3.3 g/m3。

按照日处理矿量240 t进行计算,浓密机溢流水量为32.1 m3/h,球磨机需从高位水补加水量为15 m3/h。第二次进入球磨机的混合水中Cu2+的质量浓度为2.249 g/m3,被浓密机底流带走的Cu2+的质量分数为31.85%。

浓密机溢流贵液在磨矿分级系统中每天循环使用约5次,到第10天浓密机溢流贵液中Cu2+质量浓度的理论计算值为76.63 g/m3,而实际测量氰化矿浆中Cu2+的质量浓度为66 g/m3。此时氰化尾渣品位为1.22 g/t,金的浸出率为70.61%,浸金剂单耗达14 kg/t。而在氰化矿[Cu2+质量浓度低于12 g/m3时,氰化尾渣金品位低于0.17 g/t,金的浸出率达到98%以上,浸金剂单耗小于4 kg/t。可见氰化浸出液中溶解的铜离子浓度增加将会大大降低金的浸出率。

要解决Cu2+离子累积对金浸出的严重影响,可采取浓密机溢流排放的方法。这是降低系统中Cu2+质量浓度的有效手段之一。从7月15日4点半开始,部分浓密机溢流贵液经3组炭吸附柱吸附后变成贫液(金质量浓度为0.02 g/m3),贫液经管路自流到尾矿泵池,随尾矿一起经过4个脱氰槽处理,达到环保要求后排至尾矿库,排放量为30 m3/h。吸附后贫液连续排放4 d。

4 贫液定期排放后生产技术指标

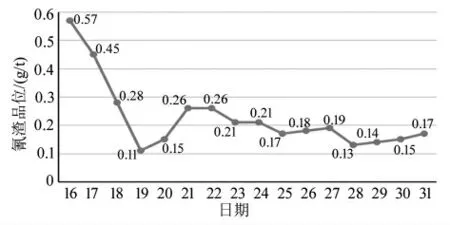

经过4 d的贫液排放,氰渣金品位基本降至0.25 g/t以下,属于正常范围,浸金剂单耗也有明显降低,贫液排放之后生产技术指标见图3。该厂每天将部分浓密机溢流贵液经过炭吸附变成贫液,并定期排放,经过平衡计算排放贫液量为350 m3/d(每天约排放12 h),可使得氰化矿浆中溶解铜离子的质量浓度降至12 g/m3,保证金的浸出率及浸金剂消耗正常。

图3 7月下旬贫液排放后氰化尾渣变化趋势

由图3可知,采用贫液定期排放后,降低了氰化矿浆中Cu2+的质量浓度,浸出指标得到显著改善,且氰渣金品位稳定在0.2 g/t以下[6]。7月25日以后氰渣及其他选矿工艺指标均正常,其中7月25日—8月21日选矿厂各工艺技术指标见表3。

表3 阿速坡旺塔金矿A8选厂工艺技术指标

由表3可知,采取定期排放贫液的措施降低氰化矿浆Cu2+质量浓度后,氰渣品位降至0.167 g/t,金的浸出率达98.18%,吸附率达99.71%,环保浸金剂单耗3.770 kg/t,大大降低了选矿成本[7]。

5 结论

老挝阿速坡旺塔金矿A8选厂采用氰化法浸出金,但由于原矿中含铜较高,影响金浸出率。经过研究,采用定期排放贫液的方法降低氰化矿浆中Cu2+的质量浓度,使得浸出指标改善且稳定:氰渣金品位由1.22 g/t降至0.167 g/t,金的浸出率由70.61%提高至98.18%,每年多产黄金83.398 kg;环保浸金剂单耗由15.326 kg/t降至3.863 kg/t,年节约浸金剂907.87 t;年创经济效益达到428.07万元[8]。