富钴铜冶炼渣提钴工艺的研究现状及展望

2022-05-17文燕儒熊家强张鹏

文燕儒,熊家强,张鹏

(中国瑞林工程技术股份有限公司,江西南昌 330038)

1 钴资源及钴市场近况

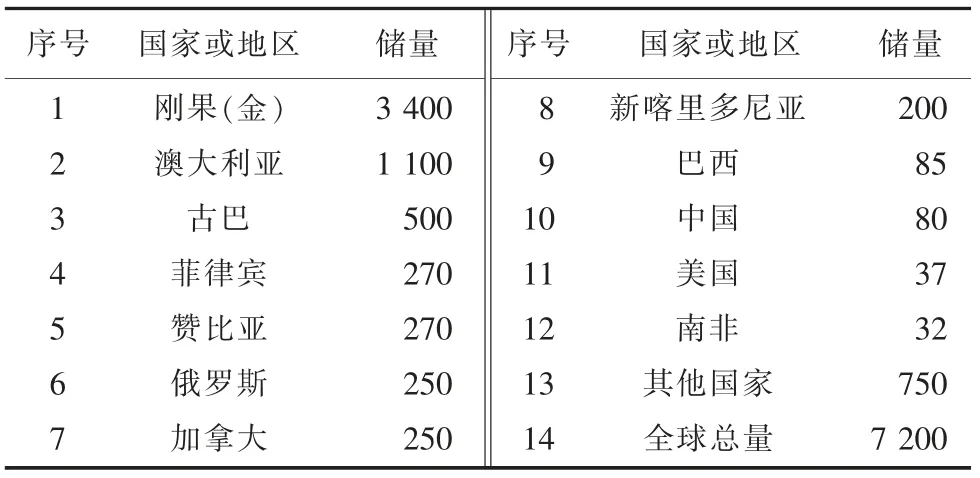

随着锂离子电池等新能源、新材料应用的飞速发展,钴作为钴酸锂及三元电池材料等的原料,其消耗量也迅速增长,所占比例已超过钴总量的50%[1]。钴和铜作为战略金属在国防和国民经济中发挥着重要作用。根据美国地质调查局(USGS)统计(表1)[2],世界上钴广泛分布于赞比亚、菲律宾、古巴、刚果(金)、澳大利亚、俄罗斯、加拿大、新喀里多尼亚等国,而中国的钴资源稀缺,每年进口量逐步攀升,供求矛盾日益突出[3]。因此如何依靠海外的钴资源发展中国的钴工业是非常值得关注的问题。近年来,随着国家“一带一路”倡议的推进,许多中国企业开始探索海外钴资源及市场。中国有色集团的谦比希铜矿的铜品位为1.95%、钴品位为0.08%,铜和钴的金属量分别为3 953.2 kt和162.2 kt[4]。如何从铜矿中高效地回收钴金属是冶炼技术人员亟待解决的难题。

表1 全球钴矿储量 kt

2 提钴的主要途径

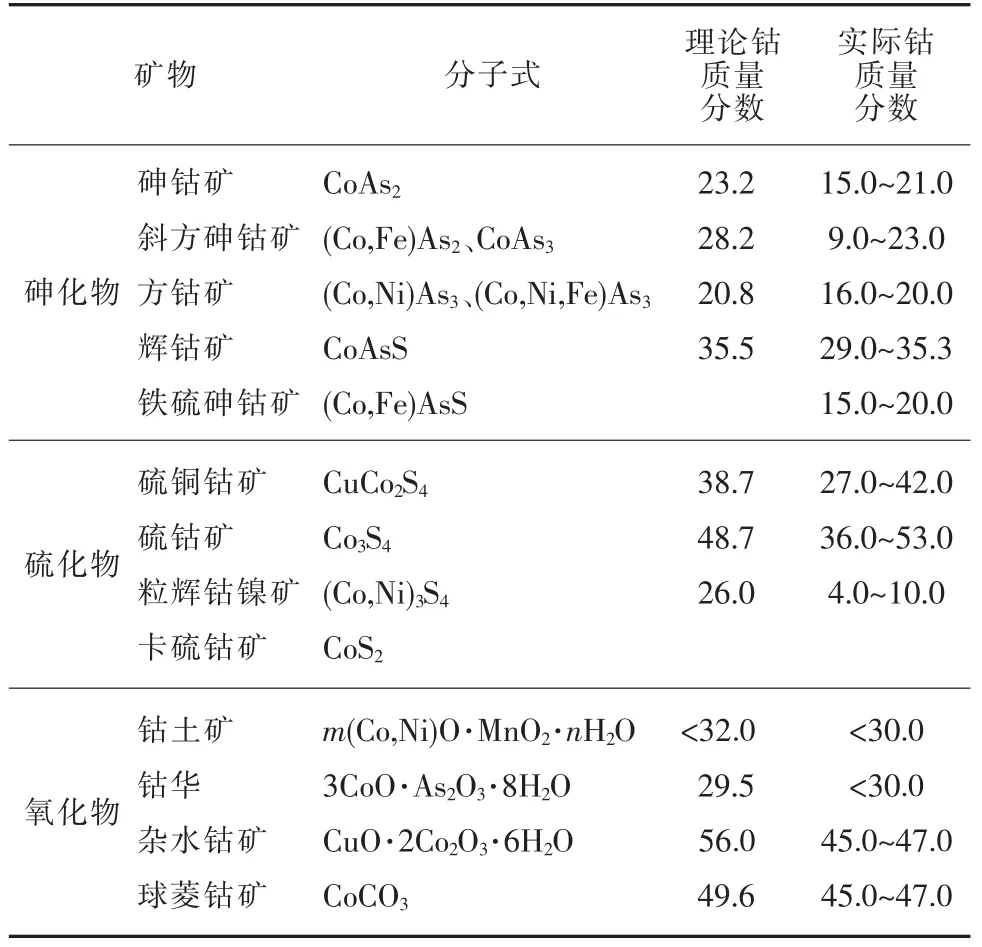

钴矿物大多伴生于其他金属矿物中,因此钴的提取工艺需依据其伴生的主金属处理工艺而定。如表2[5]所示,现有的钴矿资源类型主要有镍钴矿、砷钴矿、含钴黄铁矿、铜钴矿。根据主金属及其存在形态的变化,主要的提钴工艺有:1)湿法浸出—净化工艺处理含钴镍冶炼渣或含钴冶炼渣;2)磁选—酸浸工艺处理含钴镍冶炼渣或含钴冶炼渣;3)浮选—酸化焙烧工艺处理含钴黄铁矿;4)焙烧或熔炼—酸浸工艺处理砷钴矿等。

表2 钴的主要矿物形式 %

铜钴伴生硫化矿是我国主要的进口钴资源。由于该矿含铜较高,首先要对其进行火法处理以提取铜。目前采用火法处理工艺提取的铜占世界上铜产量的80%以上。在现行的铜火法冶炼流程中,铜精矿首先经过造锍熔炼得到铜品位为50%~70%的冰铜,大部分的钴(约70%)随着铜进入到冰铜中,其余30%的钴则进入炉渣中。冰铜经过吹炼处理,得到粗铜,而钴则进入到吹炼渣中。由于含钴吹炼渣中钴铁比较低(≤1∶10),后续无论是采用火法流程或湿法流程均无法解决钴铁分离难题[6]。有研究[7]表明,铜冶炼渣中的钴以氧化物的形式存在,目前暂没有经济环保的工艺对其进行处理,只能随冶炼渣露天堆放。这不但浪费了宝贵的钴资源,铜冶炼渣露天堆放时,在酸雨及微生物的作用下,还极易造成渣中重金属渗入地下水,污染环境。

因此,基于钴重要的工业价值,在主体铜冶炼工艺不发生大变化的前提下,探讨综合回收钴、铜等有价金属的方法具有重要的现实意义。

3 从富钴铜冶炼渣中提钴工艺研究现状

目前,硫化铜矿的火法铜冶炼工艺中产出的冶炼渣有熔炼造锍工序的熔炼渣、铜锍吹炼工序的吹炼渣,以及阳极精炼工序的精炼渣。精炼渣由于渣量少、含铜高,基本上都是返回铜锍吹炼工序。熔炼渣和吹炼渣的常规处理方法则主要有返回造锍熔炼工序、浮选处理、直接浸出、还原硫化熔炼处理4种。其中,返回造锍熔炼工序和浮选处理只能有效回收渣中的铜,而无法有效回收其中的钴等有价元素。直接浸出处理则会因为富钴铜冶炼渣中含有大量呈胶状的SiO2(SiO2质量分数约为30%)而无法过滤。还原硫化熔炼根据各元素对氧、硫的亲和力不同,将铜、钴等有价金属富集到铜钴冰铜中,从而与贫化渣实现分离。

自20世纪30年代对铜转炉渣提钴系统进行研究以来,富钴冶炼渣的提钴工艺取得了长足的发展,主要体现在还原硫化熔炼工艺的不断优化,和铜钴冰铜中铜、钴分离工艺组合的探索两方面。

3.1 还原硫化熔炼过程

有研究表明,钴在铜冶炼渣中是以晶格取代的方式存在于硅酸盐和磁性铁化合物中[8]。崔和涛通过热力学数据计算分析[9],阐述了富钴铜转炉渣电炉贫化产出金属化钴冰铜的理论基础,认为在加入还原剂、硫化剂的条件下,采用电炉贫化的方法,理论上是可以制取金属化钴冰铜的。该研究通过对造锍还原熔炼得到的铜钴冰铜进行物相分析,发现其主要物相为FeS、Fe0.92Co0.08S、Cu8S5,所得到的贫化渣的主要物相为磁铁矿(Fe3O4)及铁橄榄石(Fe2SiO4)[8]。因此,采用还原造锍熔炼工艺可以将铜钴等有价金属以硫化物形式与FeS一起富集回收。翟秀静等[9]以铜冶炼过程的转炉渣为原料、以硫化亚铁为硫化剂进行还原硫化熔炼研究,发现在高温还原硫化过程中,硫化亚铁可形成锍滴,并在锍滴聚集沉降过程中对转炉渣进行“洗涤”,即根据金属及其硫化物的亲锍型不同,将被还原出来的铜、钴等金属富集到钴铜锍中,从而与贫化渣实现分层及分离。同时,该团队对硫化剂、还原剂、还原温度等参数进行了系统研究,发现在加入5%TiO2作为渣型改善剂的条件下,还原剂用量为4%,硫化剂FeS的用量为20%,还原温度为1 350℃,保温时间为2.5 h时,铜和钴的回收率最佳,且回收率分别为97.72%、95.94%。为进一步探究硫化剂用量、还原剂用量、还原温度的影响权重,崔和涛等研究发现影响电炉贫化效果的三因素次序依次为还原剂用量>贫化时间>硫化剂用量[10]。熊崑等对比了采用焦炭和采用粉煤作为还原剂对铜、钴回收率的影响,发现采用粉煤作还原剂时的金属回收率高于采用焦炭时的。这是因为制粒有利于扩大还原剂与炉料的接触面积,强化反应的效率[11]。叶龙刚等从热力学角度分析认为对富钴硫化铜矿造锍熔炼过程进行工艺参数调整,即降低造锍熔炼温度、降低冰铜品位,能够使钴更多地富集在锍中[12]。但这与现行的火法炼铜造高品位冰铜的趋势相反。唐朝波等通过系统研究发现,还原剂用量、硫化剂用量过高或过低均不利于铜、钴的富集回收,同时还发现还原造锍熔炼的温度过高或过低、保温时间过长或过短也对铜、钴的富集回收不利;并提出富钴铜冶炼渣还原造锍熔炼回收铜钴的最佳条件为熔炼温度为1 350℃、硫化剂黄铁矿用量为20%、还原剂焦炭用量为6%、保温时间为3 h。在此最佳工艺条件下,铜、钴回收率最高可达92.95%和89.95%,贫化后的渣中铜、钴的质量分数可分别降至0.12%和0.075%[13]。

3.2 铜钴冰铜中铜、钴分离工艺

目前,铜钴冰铜中铜、钴分离工艺主要有湿法冶金处理工艺和磁选工艺两种。湿法冶金处理工艺是将还原硫化熔炼得到的铜钴冰铜经过浸出—净化除杂—萃取—电积或沉淀等过程,产出钴金属或钴的碳酸盐或氢氧化物等产品。磁选工艺是利用磁场的作用将钴铁合金从铜钴冰铜“分拣”出来,产出钴精矿和铜精矿。

3.2.1 湿法冶金处理工艺

1)浸出。

酸法浸出是利用铜、钴溶于酸而脉石不溶或难溶于酸的原理,将铜钴等有价金属与杂质分离,一般采用硫酸、盐酸、硝酸等试剂将富钴铜冶炼渣中的有价金属溶解到溶液中,该过程发生的主要反应为2H++MeO=Me2++H2O(Me代表Cu、Co等)。

喻正军等采用常压硫酸浸出工艺对钴冰铜进行试验,结果表明:在100℃以下,浸出温度升高可提高钴的浸出率[14];在初始硫酸浓度≤6 mol/L时,增大初始硫酸浓度可提高钴的浸出率;在液固质量比≤5时,提高液固质量比可提高钴的浸出率;在浸出时间≤6 h时,延长浸出时间可显著提高钴的浸出率。当浸出温度为100℃、初始硫酸浓度为6 mol/L、浸出时间为6 h、液固质量比为5时,钴冰铜中钴的浸出率可达95.37%。王多冬等采用以硫酸和盐酸组成的混合酸体系并在添加氧化剂的条件下对磨细后的铜钴冰铜进行浸出,试验表明随着初始酸浓度增加,铜、钴的浸出率逐渐增大,当初始酸浓度达到7 mol/L时,铜钴冰铜中浸出,导致浸出液容易黏稠而难以过滤[15]。国内不同冶炼厂的生产实践表明,浸出过程存在浸出渣量大,对设备腐蚀严重等缺陷。

2)净化除杂。

由于铜钴冰铜中存在大量的铁、二氧化硅等杂质,需要对浸出后的溶液进行净化除杂处理。目前常用的净化除杂工艺有黄钠铁矾法、针铁矿法、氧化中和法。黄钠铁矾法使铁等杂质以Na2Fe6(SO4)4(OH)12晶体的形式沉淀,针铁矿法在加入氧化剂的条件下使铁等杂质以α-FeOOH晶体形式析出,氧化中和法需加入氧化剂使铁等杂质以氢氧化物的形式沉淀。上述净化除杂工艺各有利弊,均有冶炼厂采用。

3)萃取。

萃取是利用一种金属离子溶于某种萃取剂而不溶于水且萃取剂与水互不相溶的原理进行金属离子分离的工艺。萃取的主要目的是进一步除去净化除杂后溶液中的杂质,并实现铜、钴的分离。目前,用于萃取钴的萃取剂较多,其中P204对于除去溶液中的钙、铁等杂质元素效果较好,P507的钴、镍分离效果更佳。现有冶炼厂大多采用P204除杂、采用P507深度分离钴、镍的两步萃取工艺。

4)电积或沉淀。

萃取得到的含钴溶液经过电积可得到钴金属产品,或含钴溶液经过加碳酸钠或氢氧化钠,以产出碳酸钴、氢氧化钴及氧化钴粉等。产品的种类可根据市场行情及客户需求及时作出调整。

廖春发等采用熔炼—电解造液—除铁、铜等杂质的工艺,生产氧化钴粉和海绵铜,工艺直收率达84%以上,铜的回收率达98%以上[16]。蔡传算等利用酸浸—P204和P507两步萃取工艺生产出合格氧化钴粉产品,钴回收率为84.6%[17]。金川公司采用浸出—黄钠铁矾法除铁—P204和P507两步萃取—草酸沉淀工艺从钴渣中回收钴,并产出氧化钴粉,该工艺也存在设备腐蚀严重等问题[18]。赞比亚的谦比希钴冶炼厂采用加压浸出—除铁—萃取—电积工艺生产电极铜和电积钴,但加压浸出存在对设备材质要求苛刻,操作过程繁琐,且操作过程中会释放高热量及存在氢气溢出等安全因素,对该技术的推广应用有一定阻碍[19]。

3.2.2 磁选处理工艺

根据铜钴冰铜中的矿相组成情况,即主要为斑铜矿、钴铁合金、硫化亚铁、金属铜及辉铜矿,其次可见浮式体、磁铁矿、铁尖晶石及铁橄榄石等。笔者所在研究团队所申请的专利[20]提出采用磁选工艺处理还原硫化熔炼产出的铜钴冰铜。在适合的磨矿细度下,通过磁选可以实现钴铁合金与其它相的分离,并产出钴精矿和铜精矿,铜精矿可直接送铜火法冶炼系统,钴精矿可送钴冶炼系统。该工艺可与原有的铜、钴冶炼工艺无缝衔接,有利于铜冶炼厂进行升级改造,进而综合回收铜冶炼渣中的钴和铜。赞比亚谦比希铜钴冰铜磁选厂采用“三段一闭路+两段闭路磨矿+磁选工艺”的流程处理铜钴冰铜,Co回收率在41.5%~85.57%范围内波动。其主要原因是冶炼原料成分不稳定影响了整个工艺的稳定,因此需根据不同冶炼原料随时调整磁选参数,或根据优选参数优化配料系统。为优化磁选工艺,巴红飞等采用浮选—磁选联合工艺对主要成分为黄铜矿、硫铜钴矿、铜蓝的铜钴废渣进行处理,并最终产出品位为12.38%的铜精矿、品位为5.94%的钴精矿,铜和钴的回收率分别为96.69%、93.12%。研究结果表明应用新型高磁选设备可以回收浮选难以富集的钴矿物[21]。

4 展望

钴素有“工业的牙齿”“工业味精”之称,自我国大力推广应用锂离子电池等新能源以来,钴的消耗量逐年攀升,我国资源相对匮乏,因而充分利用现有钴资源回收钴已成为行业共识。对于富钴铜冶炼渣,传统的处理铜冶炼渣的方法,难以满足对渣中钴等有价金属吃干榨净的要求;还原造锍熔炼因其具有富集渣中有价金属的独特优势而成为目前的明星工艺。目前,湿法处理工艺因其成熟的操作方法成为冶炼厂开发技术的首选,但湿法工艺流程长、对设备要求高、难以过滤的先天不足也阻碍了其推广应用。磁选工艺因其流程简单、投资成本少、生产成本低、对前端及后端冶炼流程影响小而受到关注,但由于钴铁合金结晶粒度分布不均,且具有延展性,造成磨矿过程中钴铁合金单体解离不充分,磁选过程中机械夹杂较为普遍,使得部分铜、铁硫化相不可避免地进入磁选精矿中[22]。后续需要对磁选工艺进行进一步系统研究,发掘其最佳处理工艺参数。