侧吹炉炉体设计优化与实践

2022-05-17刘涛黄文华

刘涛,黄文华

(中国瑞林工程技术股份有限公司,江西南昌 330038)

随着熔池熔炼工艺的发展,目前侧吹炉已成熟广泛地应用在高铅渣还原、铜精矿冶炼和其他一些原料的处理领域,并逐渐扩展到锡冶炼、锑冶炼、垃圾焚烧、废固处理及尾渣提铁等领域[1]。特别是在铜冶炼领域,侧吹熔池熔炼工艺占据国内铜冶炼的新增产能的60%以上。如2016年投产的浙江和鼎铜业有限公司二期技改项目、2019年5月投产的赤峰云铜有色金属有限公司环保升级搬迁改造项目、2019年4月投产的广西南国铜业有限责任公司150 kt/a铜冶炼工程设计等项目。为了适应越来越高的处理量,侧吹炉不断朝着大型化发展,侧吹熔炼炉的结构及熔炼技术也在不断改进。本文针对侧吹炉在实际运行中遇到的问题进行了探讨及分析,在操作和结构设计方面提出了针对性的优化改进措施。

1 侧吹工艺介绍

目前,我国选用的富氧侧吹熔炼工艺是在瓦纽科夫熔炼的基础上发展改进而来的。该工艺原理如下:通过一次风口将富氧空气高速吹入熔体内部,引起风口周围的熔体搅拌。同时,高温下气体急剧膨胀,在极短的时间内形成一定的高压,并向四周急剧扩散、冲出液面夹带物料形成喷溅,引起熔体上下翻腾,形成鼓泡层。当铜精矿由炉顶加料口加入到熔池鼓泡层后,会发生剧烈的气—固—液三相反应。生成的铜锍和熔渣,因为比重差异实现沉淀分离,从而得到富集金属的铜锍和炉渣,并分别从铜锍口和渣口放出[2]。

铜锍根据后续工艺的需要,产出不同品位的冰铜,间断或连续地排放。目前,与侧吹熔炼配合的工艺主要有两种:1)“侧吹熔炼+转炉吹炼+阳极精炼”工艺,如在康西铜业、和鼎铜业等项目中采用。该工艺是指侧吹熔炼后,将冰铜放入包子内送入转炉吹炼,后续接阳极精炼[3]。2)“侧吹熔炼+连续造铜+阳极精炼”工艺,如在赤峰云铜、广西南国等项目中采用。该工艺侧吹熔炼后,热态冰铜通过溜槽直接流入连续造渣炉,白冰铜再流入连续造铜炉,最后通过溜槽直接将粗铜送入阳极炉进行阳极精炼。

2 侧吹熔炼炉炉体结构

侧吹熔炼炉是一种固定式长方形炉型,由铜水套和耐火材料组合而成,如图1所示。

图1 侧吹炉结构示意

炉体自下而上分为炉缸、炉身和炉顶。炉身又分为熔池区和再燃烧区,其两侧装有一次风口(下风口)和二次风口(上风口)。炉料经加料皮带由顶部加料口加入侧吹炉,进入炉中的混合物料汇集于渣层中,在一次风(富氧空气)的搅拌和高温作用下完成造锍造渣反应,并在炉缸下部完成渣和锍的分离。二次风口送入低压空气,使单体硫及一氧化碳充分燃烧。

2.1 炉缸

炉缸由耐火砖砌筑而成,由内向外分别为电熔再结合镁铬砖、镁铬砖和黏土砖。炉缸内设置铜水套,对渣线区易损耐火砖进行保护,提高炉缸的使用寿命[4]。炉缸两端分别设置放铜口和放渣口,冰铜通过虹吸排放,熔炼渣通过溢流排放。为避免炉结封堵事故口,在靠近放铜口和放渣口两端均设置有事故排空口,且事故排空口呈一高一低布置。

2.2 炉身

炉身由熔体区和烟气区组成。熔体区的工况最为恶劣,要承受高温熔体的冲刷及喷溅物的化学侵蚀,需要较强的冷却强度,因此在该区域采用铜水套结构,通过水套热面形成的挂渣层保护水套。铜水套利用螺栓固定在框架上形成整体,然后通过拉杆与炉体钢结构框架梁相连。炉身烟气区由于存在少量熔体的喷溅和腐蚀,因此在局部区域采用平板水套对耐火材料进行保护。另外,在高度方向分层设置了托砖板,防止耐火砖侵蚀后整体倾倒。

2.3 烟道

目前的烟道结构主要有砌砖烟道和膜式壁烟道两种形式。与绝热砌砖烟道相比,膜式壁烟道冷却强度大,内侧易黏结粉料、喷溅物及烟尘等。随着时间的推移,黏结物越积越厚,喷溅物及烟尘将以水冷壁处挂渣为根基,慢慢沿着膜式壁烟道向上生长。随着挂渣厚度增加,烟气净空面积缩小,烟气流速将加快,不仅增加了烟气阻力导致负压控制困难,同时也会降低锅炉的换热效果。恶劣情况下,过重的黏结物在重力作用下落入炉内,对炉内熔体产生冲击,导致熔体从渣口喷出,存在安全事故隐患。而绝热砌砖烟道不存在这些缺点,因为绝热烟道采用耐火砖砌筑,保温性能好,烟道内部的黏结物在到达一定厚度后将会稳定不再增长。

3 炉体结构存在的问题及解决措施

随着侧吹熔池熔炼工艺的广泛应用,为了提高产能,富氧浓度不断提高。在高投料量下,炉体的热负荷越来越高,炉况也愈来愈恶劣。侧吹炉,作为侧吹熔池熔炼工艺的核心设备,其一次风富氧浓度由最初设计的氧气体积分数为50%,提高到现在的85%,炉床能力也由45 t/(m2·d)提高到85 t/(m2·d)及以上。这对侧吹炉的设计提出了越来越高的要求。

目前,侧吹炉生产过程中出现的问题主要包括热损失偏高,二次风口处结瘤、烟道与锅炉接口处结瘤,排放速度有限导致紧急排空困难以及炉体保温困难。

3.1 热损失偏高

与悬浮熔炼法不同,侧吹炉属于熔池熔炼设备。炉料由炉顶的加料口加入到炉内,在落入到熔池前,与炉内高温热烟气充分进行热交换,并发生分解反应。富氧空气通过一次风口鼓入熔池内,搅拌熔体的同时,与熔池中渣冰铜乳状熔体发生反应,主要反应如下:

由于绝大部分反应发生在熔池中,因此大量的热量集中在风口附近,且由于工艺风的鼓入,风口附近熔池剧烈湍动,加剧了渣的冲刷侵蚀性。为了保证风口区的使用寿命,在设计时通常采用铜水套结构。铜水套内侧直接与热渣接触,热损失高,为了达到热平衡,必须在配料时加入3%~5%的煤。为了降低煤的消耗量,在保证铜水套安全运行的同时,降低水套带走的热损失,即降低冷却强度,对炉身的铜水套做部分改进,如图2所示。原设计铜水套热面设计成锯齿状用于挂渣,现设计为镶砖铜水套,镶砖不仅可以保护铜水套避免直接接触高温熔体,提高水套使用寿命,还可以大幅降低热损失,降低煤率。

图2 改进前、后铜水套对比

3.2 二次风口处结瘤

在侧吹炉生产过程中,经常会出现炉体上部特别是二次风口附近出现结瘤,如不及时处理,可能会导致烟气通道变小影响烟气流通,或由于结瘤持续增大最后落入熔池中造成“涌渣”的情况。炉体上部结瘤的主要原因是侧吹炉为防止单体硫产生在炉体上部加入了二次风。由于二次风温度较低,在二次风风口处形成一个低温区域,熔融状态的喷溅物或被汽化的金属离子在低温区域被冷却、黏结并逐步增大。同时炉料中细小颗粒在下落过程中,被烟气夹带,碰撞到最初形成的炉结上,从而不断增厚。为防止结瘤的产生,设计时应将二次风口移到炉顶处,抬高二次风风口的高度,防止喷溅物的黏接。同时,可以尝试提高二次风的富氧浓度,从而提高二次风区域温度,避免局部低温。

3.3 烟道与锅炉接口处结瘤

由于靠烟道侧的加料口离烟道太近,在负压作用下未等精矿发生反应就会被卷吸到烟气中。熔融态的喷溅物和未反应的精矿,在重力作用下,极易在烟道与锅炉接口处的水平段沉积形成结瘤。随着时间的推移,结瘤日益严重,可能会堵塞烟道出口。因此在进行烟道设计时,应避免设计斜坡段结构,同时减少锅炉接口处的水平段,同时在烟道出口处置烧嘴,用于清理结瘤。

3.4 排放速度有限导致紧急排空困难

炉缸为熔体的储存区,冰铜和炉渣在炉缸内澄清分层。然而在紧急停炉时,由于排空口只有1个,排放速度有限。熔体在排放过程中,随着熔体温度慢慢降低,熔体流动性也会变差。若熔体温度过低,将导致熔体难以排出,这种情况对于炉床面积较大的侧吹炉而言尤其明显。因此,对于阴极铜年产能30万t及以上的大型侧吹炉,事故排空口应设置2个,靠渣口和铜口的侧墙处各设置1个。

3.5 炉体保温问题

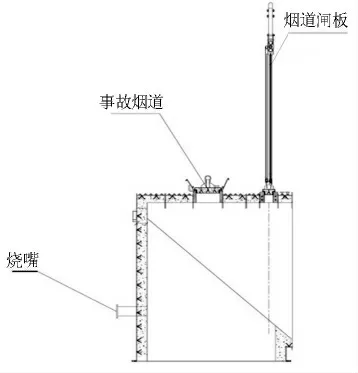

侧吹炉是一个反应容器,当遇到紧急情况时(比如上料皮带故障、热引风机故障、二氧化硫风机故障、锅炉漏水、氧气站故障等),需要长时间停炉。若此时盲目排空熔体,将导致炉体温度变化剧烈,影响耐火材料寿命;且再次开炉前,还要消耗大量人力和时间去清理未排空的熔体。因此,对于侧吹炉故障要进行区分处理,若短时停炉,可采用热保温的方式停炉。对于小型侧吹炉,通过在熔体表层洒粉煤的方式可以保温约1 d左右,但是该方法对于大型侧吹炉不太适用。为此,本文从设计角度对烟道结构进行改进,增加事故烟道和烟道闸板,同时对操作工艺进行优化。若需要热停炉保温,须先将烟道闸板放下,打开事故烟道(见图3),再降低渣面,从一次风口鼓入天然气补热,燃烧的烟气通过事故烟道后进入环集系统。

图3 烟道和锅炉接口处

3.6 耐火材料的损耗

要保证侧吹炉炉体稳定可靠地运行,耐火材料的合理选型是重要的环节。特别是随着生产负荷的提高,使得热负荷增加,耐火材料的工作条件也更为苛刻。在设计时,根据侧吹炉各部位耐火材料的工作环境,分析耐火材料的损耗原因,针对性的进行耐火材料配置。

炉缸为冰铜沉降区和熔体储存区,应尽量减少该部位的热损失,因此炉缸区为耐火砖砌筑而成。炉缸墙体的耐火材料选择由内至外分别为工作层半再结合镁铬砖,保温层黏土砖和隔热层纤维板。炉底耐火材料的选择由内至外分别为工作层半再结合镁铬砖,防渗层捣打料,保温层黏土砖组成。为了防止炉底漏铜,炉底耐火砖采用反拱结构。炉顶烟气区为烟气的流通通道,主要用于烟气的导流,由耐火材料砌筑而成,耐火材料材质为半再结合镁铬砖。通过运行实践,炉体连续运行1年左右,炉底耐火砖由于存在Fe3O4的炉结,炉底保存完好;炉墙冰铜区的耐火砖侵蚀较小,而渣线区的炉墙耐火砖,被侵蚀约150 mm。分析其原因是熔炼渣的侵蚀和渣线的波动冲刷导致的,因此建议在炉缸的渣线区应选用抗冲刷性和抗侵蚀性强的电熔再结合镁铬砖,如图4所示。电熔再结合镁铬砖由于制砖原料较纯,耐火材料晶粒之间为直接接触,且随着Cr2O3含量增加,晶间尖晶石增多,直接结合率增大,在抗侵蚀、抗冲刷方面比半再结合镁铬砖更好。炉顶烟气区耐火砖在高温烟气的冲刷下较为严重,损耗约200 mm左右。熔池在工艺风的搅拌下剧烈湍动,形成大量小液滴,并卷吸到烟气中,更加剧了烟气区耐火材料的冲刷。为了保证炉墙的稳定性,在炉顶烟气区增加水平水套(即每隔3~4块耐火砖,设置1层水平水套),提高耐火砖区域的冷却强度,在耐火砖表面形成挂渣,提高耐火砖使用寿命。

图4 优化前、后侧吹炉耐火材料配置

4 总结

综上所述,随着侧吹熔池熔炼工艺的广泛应用,侧吹炉不断朝着大型化发展,同时侧吹熔炼炉的结构及熔炼技术也在不断改进。作为核心设备的侧吹炉,其运行的可靠性与实际操作和炉体结构设计均密切相关。本文对侧吹熔池熔炼技术和侧吹炉的炉体结构设计思路进行了说明,并重点振对侧吹炉在实际运行中遇到的问题进行了论述,在操作和结构设计方面提出了针对性的优化改进措施。