矿浆在线品位分析应用技术的研究与实现

2022-05-17刘兵李杰

刘兵,李杰

(1.广西中金岭南矿业有限责任公司,广西武宣 545900;2.矿冶科技集团有限公司,北京 100160;3.矿冶过程自动控制技术国家重点实验室,北京 100160)

矿浆在线品位分析作为浮选生产过程中最为关键的自动检测技术在国内投用近50年,但应用技术方面的研究较少,不同矿山企业使用效果存在很大的差异。为了确保长期使用效果,盘龙铅锌矿金湾选矿厂引进在线品位分析系统后对其进行了应用方面的研究,包括对铅浮选局部流程和锌浮选局部流程的关键点实现快速测量、探索药剂调整对应的调节响应时间等。研究结果实现了基于品位实时数据的药剂调整方法,对于稳定精矿指标、控制尾矿回收率起到了明显的效果。矿石性质变化较为剧烈时,生产调控引起的矿浆性质变化会影响品位的测量精度,通过长期积累标定样品,分析测量值与化验值之间的偏差和工况变化的关系总结规律,利用康普顿散射强度分段建立模型,被测对象波动引起的偏差,确保测量精度长期保持在最佳水平。长期应用效果表明,结合工艺特点合理应用在线品位分析技术,可以最大限度地发挥其稳定精矿指标、控制回收率的作用,为矿山企业创造效益。

1 矿浆在线品位分析系统

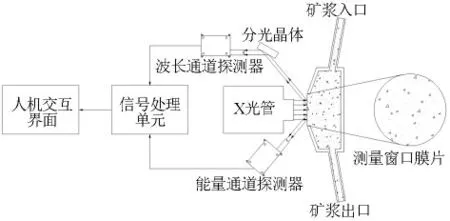

在线矿浆品位分析技术采用X射线荧光分析方法(XRF),利用辐射源激发矿浆中的金属元素特征X射线光谱,元素光谱强度与品位存在一定的正比例关系,通过信号处理单元将光谱转换为数字信号,再利用经验系数法建立品位—光谱模型,校正矿浆中的基体效应,即可实现矿浆中的金属元素品位测量。矿浆XRF工作原理见图1。

图1 矿浆XRF工作原理

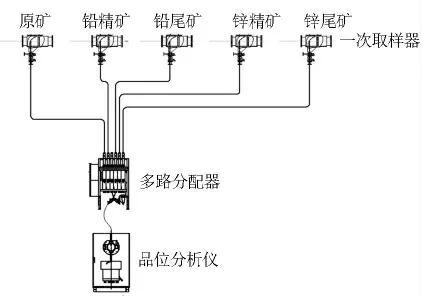

和实验室XRF分析仪不同,矿浆在线品位分析系统的测量对象是矿浆,配套自动取样及矿浆处理设备,实现不同工艺点的自动取样及品位分析。根据金湾选厂的浮选工艺流程,关键工艺点为原矿、铅精矿、锌精矿、铅尾矿和锌尾矿,如图2所示。

图2 品位分析系统设备联系

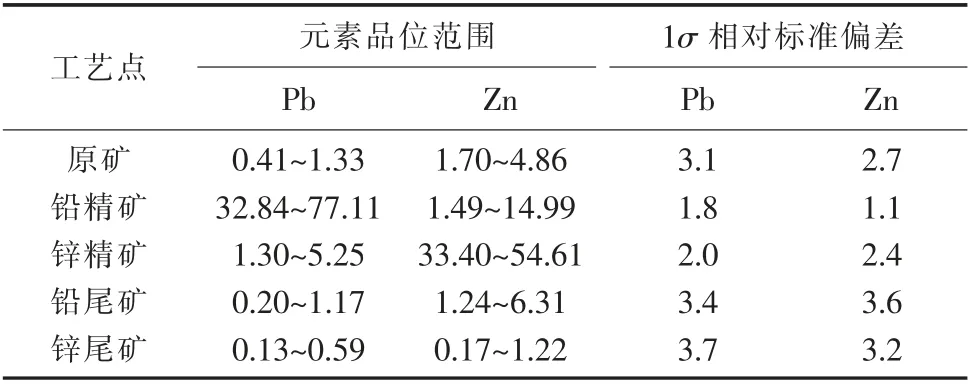

从图2可以看出,各个工艺点是循环测量。相比粉末样,矿浆的基体成分更加多变,浓度的变化导致基体更加复杂。基体效应校正主要依赖经验系数法,通过多元线性回归分析建立模型进行校正,可实现如表1所示的精度。

表1 品位分析精度%

在线品位分析的测量精度本身能达到指导生产的要求,但如果要能长期指导生产,需要基于品位数据制定合理的生产调整方法,即把在线品位分析技术真正融入生产机制,并且根据工况分段建立基体校正模型,长期保持测量精度。

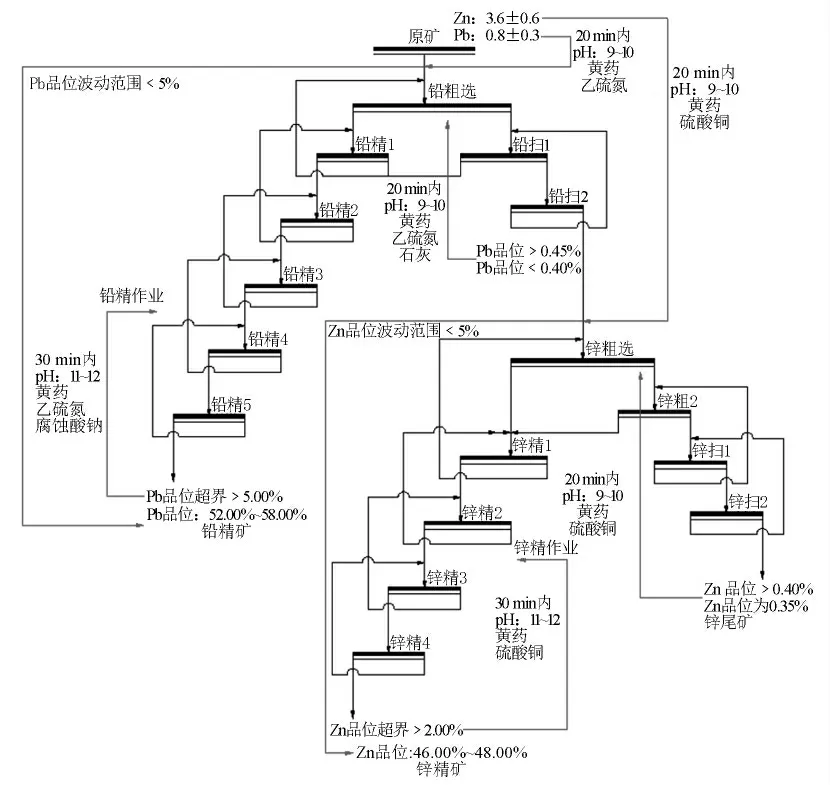

2 工艺及生产调整方法

金湾选矿厂浮选工艺是先选铅、再选锌的优先浮选流程。其中,选铅流程采用一次粗选、两次扫选、五次精选;选锌流程采用两次粗选、两次扫选、四次精选。两个子流程均较长,品位分析系统建立模型后,切换到快速测量模式,对两个子流程进行闭环测试,探索适应品位变化的药剂调整方法和响应时间,具体方法如下:

将品位分析仪的取样模式切换至常流模式,同时对锌精矿和锌尾矿的测量进行旁路,这样原矿、铅精矿和铅尾矿这3个关键点的品位值刷新周期<5 min;验证选锌流程时,对铅精矿和原矿进行旁路,铅尾矿、锌精矿和锌尾矿的品位值刷新周期同样<5 min。在此情况下分别对药剂用量进行调整,记录品位实时数据,及时掌握药剂调整对指标的影响。试验期间,保证原矿性质、流程碱度、处理量基本稳定,设备运转正常,浮选机的充气量、刮板速度等其他因素保持不变,如果发现浮选流程中明确存在设备问题,则调整试验终止。闭环测试结果如表2、表3所示。

表2 铅浮选闭环测试结果

表3 锌浮选闭环测试结论

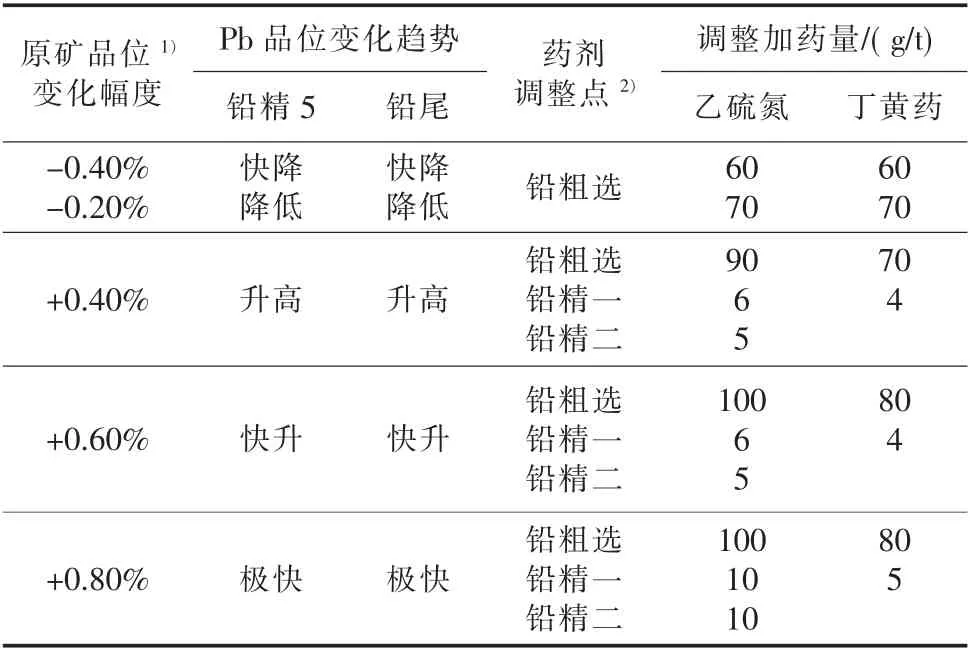

试验过程中可以确定,原矿铅品位波动范围超出±0.3%、锌品位波动范围超出±0.6%时,则需要及时调整加药量。一般情况下,加药量调整在20 min内响应即可及时地将精矿和尾矿的指标控制在合理范围内。在线品位分析系统恢复常规模式后,5个关键点的测量周期在12 min以内。基于闭环实验数据,形成了如图3所示的常规生产过程中的工艺调整流程。

图3 基于品位数据的工艺调整流程

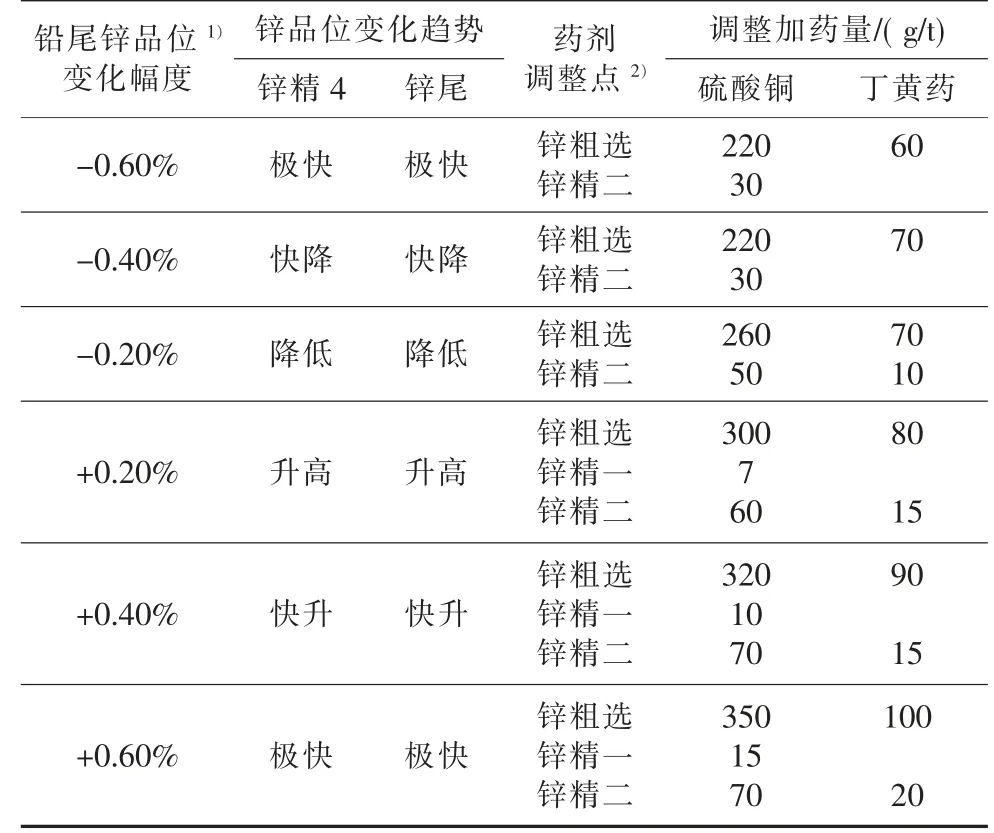

以关键点的在线品位分析数据为参考,根据其变化在响应时间内进行相应工艺点的酸碱度调整和药剂调整,响应周期完成后,观察对应工艺点的品位变化再反过来调整上级工艺点的药剂和其他辅助操作,最终实现将铅精矿Pb品位控制在52%~58%,Pb回收率控制在53%以上;锌精矿Zn品位控制在46%~48%,Zn回收率控制在88%以上。经过长期应用,总结出具体调整方法如表4所示。

表4 工艺调整方法

根据表2的调整方法,辅助刮泡量、充气量等操作,形成了较为固定的生产调整流程,不同经验的操作工均可将当班指标控制在较高的水平。在精矿指标得到有效控制的情况下,控制精矿产量,进一步提高回收率,可实现经济效益最大化。

3 测量精度影响因素分析

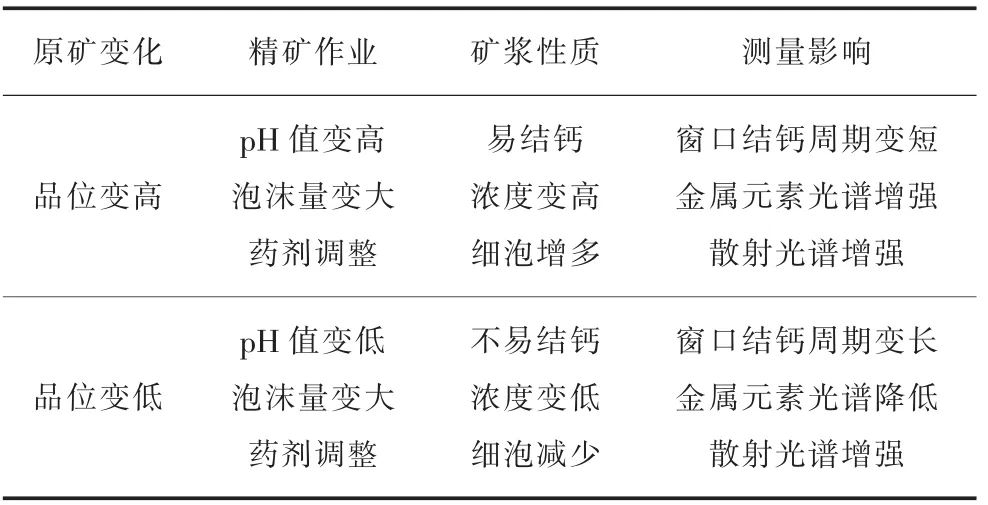

在设备系统正常运行且矿石性质稳定的前提下,测量精度能够维持在表1所示的精度范围内。在线品位分析的测量精度是被测对象的函数,即矿浆的物理化学性质会直接或间接影响品位分析的结果。矿浆是一种浓度、粒级在一定范围内变化的悬浊液,在生产流程稳定的条件下,各个工艺点的矿浆参数也稳定在一定范围,当原矿发生变化,后续工艺点也会引起一系列调整,矿浆性质也会随之波动,进而影响矿浆中金属元素的X射线荧光检测,并引起基体效应的波动,如表5所示。

表5 原矿变化影响

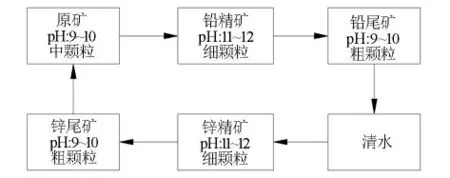

正常情况下原矿Pb品位在0.30%~1.20%之间波动,Zn品位在20.00%~50.00%之间波动,这个变化所带来的光谱影响和基体效应波动在品位分析仪模型的线性校正范围内,但测量窗口的膜片结钙速度增加,钙层会吸收金属元素特征X射线,结钙厚度的随机性会增加低品位、低原子序数元素测量偏差的不确定性,为解决这一问题,将测量顺序调整,如图4所示。

图4 测量顺序

高碱工艺点测量完毕后,测量一次低碱且颗粒较粗的工艺点,测量的同时减少附着在膜片上的易结钙物质,并且两次高碱矿浆测量间隙增加一次清水测试,根据清水测试结果增加窗口的自动更换频率。如图5所示,调整前pH值高且不稳定时,Zn尾矿测量精度下降至5.24%;调整后高碱作业下测量精度达到3.27%,维持在标称精度内。

图5 测量顺序调整前后趋势

4 多模型的研究与应用

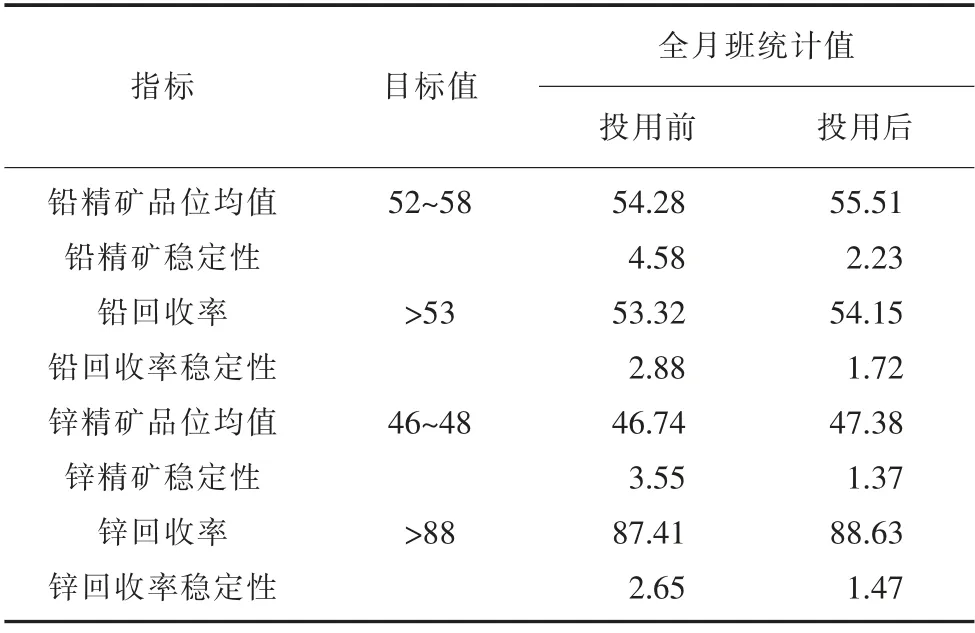

对于矿浆X射线荧光分析,元素特征X射线的激发检测受多个方面的影响,如矿浆中水分含量、被测元素以外元素含量、X射线与矿浆表面的相干散射、非相干散射等,即XRF中常见的基体效应。其中,水分的不确定性带来无法消除的干扰,在线品位分析也不具备条件进行复杂的样品预处理,XRF中诸如内标法、稀释法等均不适用,因此通常采用基于经验系数法的康普顿散射校正方程,通过多元线性回归建立强度校正模型:

式中:C是被测元素的品位;I1~In是矿浆的金属元素荧光强度;Isc是散射强度,即X射线激发源靶材的康普顿散射;A1~An和Asc校正方程的经验系数。当生产流程相对稳定时,单个模型即可实现基体效应的校正,并且达到表1的标称精度。

荧光光谱和矿浆浓度之间的关系见图6。

图6 荧光光谱和矿浆质量分数之间的关系

从图6可以看出,矿浆质量分数发生较大变化时,金属元素荧光强度和散射强度分别呈正比和反比变化,这种变化在一定范围内呈线性关系。

当原矿品位变化超过常规范围且无规律波动,为保证精矿指标、产率和回收率,精矿作业中刮泡和水量需要频繁调整,质量浓度的变化会引起矿浆基体效应超出线性模型校正范围,因此测量精度也会受到一定影响。为克服这一问题,该企业定期积累在线品位分析仪的标定样本数据并对其进行分析,发现图6中的康普顿散射谱峰强度主要受泡沫、矿物颗粒粒级和水分含量影响,其中水分是主要影响因素。

锌精矿浓度及散射强度分布见图7。

图7 锌精矿浓度及散射强度分布

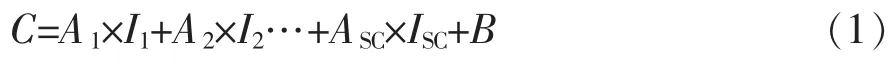

在磨矿生产相对稳定的前提下,精矿泡沫可以由分析仪设备自带的消泡水消除,因此影响康普顿散射谱峰强度的主要来自水分的变化。从图7可以看出,精矿浓度和散射强度的对应关系比较明显,总体可以分为高浓度、常规浓度和低质量分数3个区域。仍然以锌精矿为例,实际工况对应如表6所示。

表6 精矿浓度和工况的关系

根据已有样本的浓度—散射分布及变化斜率,将样本分为高散射、常规散射和低散射3段,分别建立模型,康普顿散射谱峰的强度作为切换模型的判据,在线品位分析仪可以根据实际测量矿浆的散射强度自动切换模型,将测量精度维持在正常水平,图8是非常规质量分数的数据不同模型的应用对比。

图8 分段建模对比趋势

5 应用效果

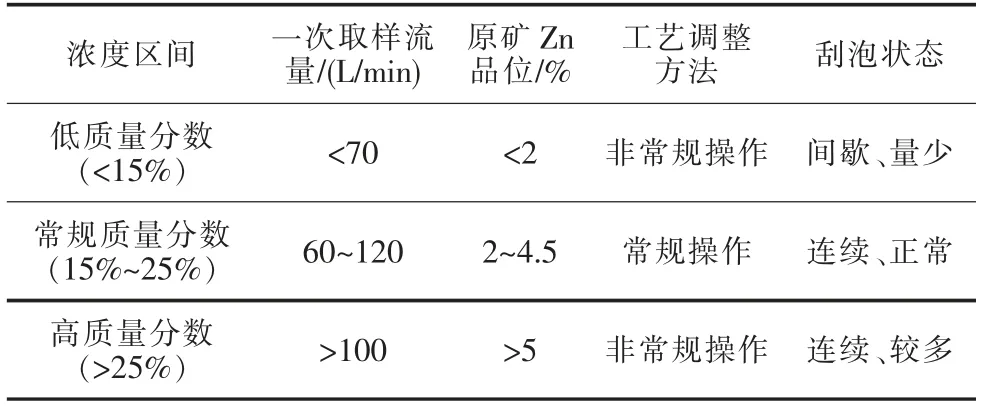

在线品位分析系统投用后,生产指标总体稳定在较高水平。投用前后指标对比见表7。

表7 投用前后指标对比 %

此外,由于生产操作方法相对固定,浮选工作量大幅度降低,药剂成本控制也有明显改善。

6 总结

盘龙铅锌矿金湾选矿厂结合自身工艺特点和工况变化,开展矿浆品位实时测量应用技术的研究,成果如下:1)形成了基于品位实时数据调控药剂制度的工艺调整方法;2)精矿指标提高1.5%以上,回收率提高1%以上;3)精矿稳定性总体提高1.0%~2.0%,回收率稳定性提高1%以上。长期应用效果证明,在线品位分析系统最大限度发挥了其应用价值,该技术的成功应用,为后续浮选流程实现专家系统优化控制提供了大量的数据和经验。目前,金湾选矿厂投用在线品位分析技术已接近10年,结合工艺特点实现了多项创新性应用,长期使用效果显著,精矿指标和回收率控制稳定且相比投用前有了较大提高,成为国内在线品位分析技术应用示范矿山企业之一。