新城金矿主井附近工程爆破振动对其稳定性影响分析

2022-05-16罗文俊朱万成刘洪磊刘晓光

罗文俊,关 凯,朱万成,刘洪磊,刘晓光,刘 滨

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819; 2.山东黄金矿业股份有限公司新城金矿,山东 烟台 261438)

爆破技术在矿山开采中应用广泛,其成本低廉、适应性强、效率高,极大地提高了矿山经济效益,给国家经济建设带来便利。然而,爆破也带来了不同程度上的问题,其中以爆破振动最为严重。近年来,爆破振动影响的研究发展较快。谭忠盛等[1]分析了复线隧道施工爆破对既有隧道的影响因素,由数值分析得出危险区域分布;毕继红等[2]对既有隧道受邻近隧道爆破振动影响进行了研究,指出隧道体系的振动速度是监测的一个重要指标;闫长斌等[3]采用FLAC3D数值模拟研究爆破振动作用对采空区的影响,发现爆破振动作用会改变围岩应力场的分布形式和范围,并增大了围岩最大位移量,导致塑性区会扩大,其扩大幅度与动载荷幅值成正比,因而提出减少最大段药量,以及微差爆破和加固支护等减灾措施;姚东[4]研究了露天开采爆破振动对邻近台阶边坡稳定性影响,基于爆破振动监测数据,通过回归分析法拟合得到边坡质点振动速度和主频计算公式,从而优化了爆破炸药量;李怀宾等[5]基于爆破振动监测数据和萨道夫斯基经验公式,研究了地下洞库在开挖过程中,爆破振动对围岩及支护工程的影响,对支护结构安全距离进行了确认;闫奇等[6]采用FLAC3D数值模拟研究了爆破振动以及静载荷对大跨度凿岩硐室稳定的影响,分析了静载荷作用下的应力集中区域,进而优化爆破振动参数,减少爆破振动的影响;黄鹏睿[7]以爆破振动速度和频率为重点,采用现场监测、数值模拟以及理论分析等多种手段,研究了露天矿山采场爆破对临近黏土坝稳定性影响;边境等[8]以云南某地下金属矿为背景,利用萨道夫斯基公式回归得到了爆破振动衰减规律,并分析了爆破振动对重要硐室的影响;李光全等[9]在某矿山中利用现场爆破振动监测试验数据,基于胶结充填体振动安全设计了大爆破最大单发药量,减小了爆破振动对充填体的影响;张金等[10]采用现场监测与数值模拟相结合的手段,使用萨道夫斯基公式回归得到采场与充填体之间的爆破振动衰减规律,进而研究了采场深孔爆破对附近充填体稳定性的影响,以及优化的爆破参数,使爆破能量得到充分利用并保证了充填体的稳定性;俞祥杰等[11]等结合FLAC3D数值模拟与三维重构技术,更加直观地展示出爆破对邻近巷道的影响,并通过监测数据进行了验证,进而研究发现了巷道迎爆侧的损伤较为严重。

为了在得到更多回收矿石的同时保证永久性工程的稳定性,新城金矿拟在距主竖井50 m外进行矿体回采,并对距其39 m的盲竖井进行断面刷大作业,以提高溜矿生产效率。主竖井作为新城金矿的永久性工程,需要严格保障其稳定性不受爆破振动的影响。因而,本文提出理论分析方法,对采场与盲竖井爆破参数进行初步估算,给出初步爆破设计方案,评估了主竖井附近爆破工程对矿山稳定性的影响。

1 新城金矿Ⅺ#矿体地质条件及主盲竖井现状

新城金矿Ⅺ#矿体主要赋存于焦家主断裂下盘的钾化花岗闪长岩和绢英岩化花岗闪长岩中。碎裂岩为矿体主要顶板,强度最低,平均普氏系数f=4~6,属于中等岩石和较坚固的岩石,但是其最低抗压强度仅为130 kg/cm2,并且具有明显的软化性。绢英岩化花岗闪长岩为矿体底板及部分矿体,强度较高,普氏系数f=10~12,属于很坚固的岩石。矿体回采时使用硝铵类炸药中的2#岩石乳化炸药(Φ32),引爆方式为非电导爆管微差起爆。

新城金矿针对Ⅺ#矿体,在-450 m中段及-380 m水平对Ⅺ-1矿脉进行回采,在-330 m水平完成了该矿脉的开拓工程;在-530 m中段及-477 m水平对Ⅺ-2矿脉进行回采,在-422 m水平完成了该矿脉的开拓工程。采场与主竖井水平平均距离为220 m左右,处于依据规范圈定的保安矿柱边缘。新的开拓工程及探矿工程表明,Ⅺ#矿体中-530 m中段矿脉较之前的圈定范围有很大程度增加,导致Ⅺ#矿体的矿量从最初推测的169万t增加到317万t。

图1为新城金矿工程概貌,虚线框中为主竖井底部附近XI#矿体。竖井底部标高-466 m,主竖井全深499 m。规划的盲竖井为已有溜井刷大断面,目前直径1.4 m,预期在原有溜井基础上通过爆破方式将溜井断面扩大至直径为4 m的盲竖井,目的在于将主竖井下部矿石直接通过盲竖井向上提升,减少运输距离和成本。

图1 新城金矿工程概貌Fig.1 Project overview of Xincheng Gold Mine

2 Ⅺ#矿体采场爆破振动对主竖井稳定性影响

2.1 爆破振动判据

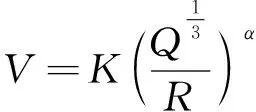

萨道夫斯基M·A提出的爆破振动经验公式被广泛应用于工程稳定性分析,其表达式见式(1)。

(1)

式中:R为爆破振动安全允许距离;Q为炸药量(齐发爆破时,Q为总药量);V为保护对象的质点振动安全允许速度;K和α为场地系数,取决于爆源和保护对象之间的地形、地质条件,可按表1选取,或通过现场试验确定。

表1 爆区不同岩性的K值、α值Table 1 K and α values of different lithology in blasting area

2.2 采场爆破参数计算

1) 采场爆破所需最大炸药量。通过地质调查可知Ⅺ#矿体基岩为较坚固的岩浆岩和变质岩,岩石硬度大,因而,根据表1可取K=50~150,α=1.3~1.5。对于矿山巷道,质点振动安全允许速度V=15~30 cm/s。根据式(1)并结合场地系数K和α的取值范围以及矿山巷道质点振动安全允许速度可知,当K=150、α=1.3且V=15 cm/s时,采场爆破所允许的炸药量最大为Qmax1=1 250 kg。因此,在距离竖井最近50 m处进行采场爆破,且所用炸药总量不超过1 250 kg时,爆破振动不会对竖井产生影响。

2) 允许同时爆破采场数。多个采场同时回采能够提高矿石回收产量,但可能对围岩稳定性造成影响。因此,有必要提出基于爆破参数估算允许同时爆破采场数的估算方法。

采场或巷道爆破作业所用的炸药量与巷道断面大小关系见式(2)[12]。

Q=qSLη

(2)

式中:Q为炸药量;q为单位炸药消耗量;S为采矿或巷道断面面积;L为炮孔平均深度;η为炮孔利用率。

由于岩层多变,炸药单耗目前尚不能通过理论公式精确计算。在实际工程中,多采用经验公式或查表来确定,本文采用修正的普氏公式计算炸药单耗,见式(3)。

(3)

式中:f为岩石普式系数;K0为考虑炸药爆力的校正系数(K0=525/p,p为爆力)。 值得注意的是,对于新城金矿采用的乳化炸药,爆力p可取为300 mL,则校正系数K0=1.75。

由于Ⅺ#矿体采场宽4.5 m,分层高3.3 m(炮孔进尺),可以求出断面面积S=14.85 m2,结合绢英岩化花岗闪长岩的普式系数f=10~12(取为平均值f=11),则由式(3)可以求出采用2#岩石乳化炸药进行采场爆破的炸药单耗q=1.66 kg/m3。

根据张燕军等[13]的研究可知,新城金矿采场爆破过程中炮孔利用率η=65.3%~96.5%。为得到采场爆破所需要的最大炸药量,可将新城金矿Ⅺ#矿体炮孔利用率η设为最大值96.5%,则结合上述已知条件可由式(2)得出一个采场所需炸药量为Q1=78.5 kg。

设主竖井附近允许同时爆破的采场数为n,则为保证主竖井的稳定性,同时爆破采场数所需的炸药量应不超过采场爆破最大允许炸药量Qmax1,允许同时爆破采场数n可由式(4)进行确定。

n≤[Qmax1/Q1]([·]为取整函数)

(4)

根据式(4)得到n≤15,即在对Ⅺ#矿体进行回采作业时,最多允许15个采场同时进行回采爆破,以避免爆破振动对主竖井稳定性产生影响。

2.3 基于现场爆破振动监测数据的主竖井影响分析

为了分析本文提出的理论方法的有效性,有必要基于实测爆破振动监测数据进行理论分析结果的验证。图2为Ⅺ#矿体主竖井附近的爆破振动监测布置。

通过对现场爆破振动监测数据的回归分析,得到了爆破振动衰减规律拟合公式,见式(5)。

(5)

由式(5)计算可知,当15个采场同时开采且采场所用炸药总量不超过1 250 kg时,距离主竖井R=50 m进行矿体回采爆破,在主竖井处产生的质点振动速度V=3.3 cm/s,远小于安全允许振速15~30 cm/s。实际上新城金矿一个采场所用炸药量不超过20 kg,主竖井附近同时开采的采场只有2个。因此,新城金矿Ⅺ#矿体在主竖井50 m外进行回采爆破作业时对主竖井稳定性造成影响极小或不会造成影响,这说明基于本文理论方法评估爆破振动影响结果的正确性。

图2 测点布置及爆破点位置对照图Fig.2 Comparison diagram of measuring point layout and bursting point location

3 盲竖井爆破参数计算及其对主竖井影响分析

如图2所示,拟刷大盲竖井与主竖井水平距离约39 m,目前直径1.4 m,新城金矿预期在原有溜井基础上通过爆破方式将溜井断面刷大至直径为4 m的盲竖井。采用2#岩石乳化炸药(Φ32)的相关规格性能参数为[14]:药卷直径32 mm时,药卷质量p=0.2 kg,药卷长度m=0.2 m时,装药系数a=0.5~0.7。

3.1 盲竖井爆破参数计算

1) 盲竖井爆破所需最大总炸药量。由盲竖井刷大导致的断面积增量由式(6)进行计算。

(6)

式中,d0、d1分别为盲竖井扩大前后的直径。

根据式(6)可得盲竖井需要刷大的面积S=11 m2;根据式(3)可得使用的2#岩石乳化进行盲竖井刷大时的炸药单耗q=1.925 kg/m3。

设Qmax2为盲竖井爆破所需最大总炸药量。依据盲竖井与主竖井之间的相对位置关系可知,两者最近水平距离为39 m。为了满足当在离主竖井最近采场进行爆破作业时,井筒不受其影响的前提条件,则需使爆破振动安全允许距离R≥39 m。基于式(1)计算可得当K=150、α=1.3且V=15 cm/s时爆破所需炸药量达到最大值Qmax2=593.19 kg。这说明当在距离竖井最近处爆破,且所用炸药总量不超过593.19 kg时,盲竖井爆破振动不会对主竖井产生影响。

2) 盲竖井爆破所需炮孔总数目。盲竖井一次爆破所需的总炸药量Q依据式(2)确定以后,则可采用式(7)计算炮孔数目。

(7)

式中:N为炮孔数目;a为装药系数(一般为0.5~0.7);p为每个药卷质量;m为每个药卷长度。

结合式(2)和式(7)可得炮孔数目与断面面积等参数之间的关系式,即式(8)。

(8)

则盲竖井爆破所需最大的炮孔总数目Nmax见式(9)。

Nmax=

(9)

最小的炮孔总数目Nmin见式(10)。

Nmin=

(10)

因此,爆破盲竖井所需的炮孔总数目N=20~41个。

3) 盲竖井爆破单孔装药量。在盲竖井爆破中,新城金矿对炮孔布置进行了初步设计,即预裂孔间距设置为a=0.6 m,爆破孔排距Wp=0.8 m,炮孔长H=4 m。盲竖井爆破的单孔装药量可由式(11)进行确定[15]。

Q0=qWpaH

(11)

由式(11)及已知得Q0为3.696 kg。

3.2 盲竖井爆破振动对主竖井稳定性影响评价

结合前述得到的盲竖井爆破所需炮孔总数目N和单孔爆破装药量Q0,可知盲竖井爆破实际所需的总炸药量,见式(12)。

Qt=Q0×N

(12)

通过式(12)计算可得Qt=73.92~151.54 kg,而通过萨道夫斯基公式计算得到的爆破所需炸药量最大值Qmax2=593.19 kg,显然有Qt 盲竖井刷大爆破振动对主竖井稳定性的影响,可以通过刷大过程中主竖井围岩塑性区的变化来进行定量研究和判断。本文基于有限差分软件FLAC3D,对-380 m水平盲竖井刷大对主竖井稳定性影响进行模拟分析。 1) 模型简介。根据主竖井与盲竖井实际位置图形资料,采用Rhinoceros和Griddle(通用网格处理器插件)建立模型和划分网格模型,最后导入FLAC3D软件。采用地应力公式计算并施加边界条件[16],见式(13)和式(14) σh,max=2.15+0.052 2H (13) σh,min=0.73+0.024 6H (14) 式中:σh,max、σh,min分别为最大水平地应力、最小水平地应力;H为埋深(本文为410 m)。其中,最大水平地应力垂直于矿体走向,最小水平地应力平行矿体走向。 为简化分析和计算,数值模型仅考虑主竖井、盲竖井和围岩(模型尺寸100 m×100 m),对于周围复杂的矿体、巷道和水仓等工程不作考虑。二维平面应变模型如图3所示。 2) 模型参数。基于现场3GSM结构面扫描和Hoek-Brown准则,估算的新城金矿岩体参数见表2。 图3 FLAC3D平面应变模型示意图Fig.3 Schematic diagram of FLAC3D plane strain model 表2 岩体参数赋值Table 2 Rock mass parameter assignment 图4 最大主应力分布Fig.4 Distribution of maximum principal stress 图5 塑性区分布Fig.5 Distribution of plastic zone 3) 数值模拟结果与分析。图4和图5分别为最大主应力云图和塑性区云图。由图4可知,尽管盲竖井刷大会导致其附近围岩应力重分布,但对主竖井基本没有影响。对比盲竖井刷大前后主竖井围岩的塑性区(tension-p)范围可知,盲竖井的刷大不会引起主竖井周边出现更多的塑性区(图5),说明盲竖井断面刷大不会影响主竖井的稳定性。这主要取决于三个方面:①盲竖井与主竖井距离相对较远(39 m);②盲竖井刷大断面较小,从而引起的工程扰动较小;③围岩条件较好,强度较高。 本文采用理论方法评估了新城金矿主竖井附近矿体回采及盲竖井断面刷大过程中爆破振动对主竖井稳定性的影响,并对爆破参数进行了初步设计,主要结论如下所述。 1) 当在距离竖井50 m处进行采场爆破时,最大炸药量不超过1 250 kg,允许同时爆破采场数不超过15个时,采场爆破振动不会对主竖井安全产生影响;结合现场监测得到的爆破振动衰减规律分析验证了本文提出的理论方法的有效性。 2) 评估了盲竖井刷大过程中爆破振动对主竖井安全的影响,得到了盲竖井爆破所需的最大允许总药量、炮孔总数和单孔装药量;通过对比分析盲竖井爆破所需的炸药量与最大允许总药量之间的关系以及数值模拟结果表明,盲竖井刷大不会对Ⅺ#矿体主竖井稳定性产生影响。 3) 由于现场爆破振动监测持续时间长、数据分析复杂,基于本文提出的理论分析方法可为爆破振动影响的快速评价和爆破参数的初步设计提供可行的手段。3.3 盲竖井爆破开挖后对主竖井影响的数值模拟分析

4 结 论