定模四面抽芯的电瓶壳体的注塑模具设计

2022-05-16傅莹龙邵明朝

傅莹龙 邵明朝

摘要:根据某款电瓶壳体内部结构深长,四周表面多侧凸的结构特点,用UG软件设计了一副多点浇口的热流道模具,分析了定模四滑块脱模机构的原理,动定模成型零件的结构设计,优化了浇注系统与冷却系统的设计。实际量产后的产品尺寸结构良好,无不良现象,模具滑块工作稳定,证明此结构设计优良,为类似模具结构提供了有价值的参考。

关键词:电瓶壳体四滑块脱模机构浇注系统冷却系统

前言

蓄电池的壳体是用来放置极板组和电解液的,具有耐热、耐震、耐酸、绝缘性好等特点,其原材料要有一定的抗冲击强度。以前生产的蓄电池大都采用硬橡胶壳体,近年来随着工程塑料的迅速发展,都采用聚丙烯塑料壳体[1]。电池壳体的需求量较大,因此在注塑生产过程中要求自动化水平要高,以提高生产效率。本设计针对某款应用与移动基站的蓄电池壳体的模具进行了优化设计,采用了多点式的热流道技术,在保证能顺利成型脱模的前提下,取消了模具的模脚,降低模具重量以及成本,对模具的四个滑块机构,动模型芯结构以及冷却系统等进行了分析设计[2]。

1塑件产品的结构工艺分析

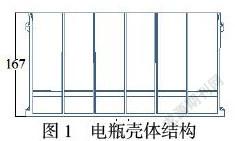

如图1所示为某蓄电池壳体的结构图,其四周外表面要求平整光洁,无明显的气孔,熔接痕等缺陷,壳体所用材料为改性的聚丙烯(PP)。由图1可知产品的整体尺寸为306mm×171mm×167mm;最大壁厚在壳体的底部达到11mm,最小壁厚在加强筋处为2mm,产品整体壁厚相对比较均匀达到2.2mm;壳体四周有各种加强筋,内部有5组深度达165mm的隔板结构,该结构给塑料熔体的流动以及排气带来了一定的困难;在设计模具时,要充分考虑模具的脱模机构、浇注系统、排气系统以及冷却系统的合理性[3]。

2模具的结构设计与分析

2.1成型结构的设计

主分型面将成型零件分为上下两个模仁,由前面分析可知在定模仁处产品有外凸的结构,一般无法直接脱模,因此将定模模仁设计成可滑动的四滑块拼接结构图。其中动模拉钩通过M12的螺钉与动模固定;当模具开模时,在四组拉钩的作用下,四个滑块分别沿着各自的工字导滑块滑动,实现产品的侧向脱模,开模到一定距离后滑块拉钩与动模拉钩脱离;为防止滑块工作超行程,因此在定模侧设计有四组滑块限位块。同时为了缩短模具的研配时间,在滑块背部都合理的布置着耐磨板。

动模模仁由5个镶块通过两根M18X35mm的螺杆固定,在镶块的内部用两个φ20X310mm的定位销定位,并且在镶块内部的拼接处布置了排气槽,这样有利于塑件内部成型时,能够顺利将空气排出,不会造成产品缺料或烧焦等现象。

2.2模具的推出与复位机构的设计

根据壳体零件的外观及内部特征,产品成型后对型芯的包紧力会比较大,如果采用常规的顶针推出,一方面容易将产品顶破,另一方面容易在产品底部留下痕迹;因此综合考虑此壳体零件的推出机构宜采用脱料板推出,脱料板通过4颗M16的螺钉与推杆固定连接;当模具开模完成后,与注塑机顶棍连接的推杆在推出液压力的作用之下,推动脱料板将产品顶出,同时限位螺钉起到防止脱料板滑出导柱的作用,脱模后又在注塑机的顶棍作用下完成复位。

2.3模具温度调节系統的设计

在塑料产品的注塑生产过程中,冷却时间占整个周期的比例最大,因此对模具温度调节系统进行优化,能够提高产品的生产效率[4]。由于该产品平均壁厚较厚,表面积大,为了能减少产品的冷却时间;在定模侧的四个大滑块分别设计了四组直径为10mm的独立水路,在定模模仁底部布置了两条直径也为10mm的水路,使的壳体的四周与底面能够得到充分的冷却如图8所示;由于采用了脱料板的推出机构,因此在动模侧的脱料板设计了4条直径为10mm的水路,为了能够使由5块独立的镶块拼接成的动模模仁迅速的冷却,在每个镶块内部都布置了一条直径为12mm的独立水路。

3.模具的装配图及工作过程

模具的总装图如图2所示,可以看出模具的整体结构为两板式单分型面结构,采用多点式的热流道系统,由于产品采用脱料板推出机构以及推出距离较大,为了降低模具的高度与成本,去掉了非必要的零件模脚,整体尺寸为750mm×620mm×590mm,属于中大型注塑模具。由专业制造模架的公司提供模架,可以缩短制模周期,在底板跟推件板四周需加装精定位块,有利于脱料板复位时的定位。

模具的工作过程如下:首先将改性的PP原料与黑色的色母充分混合装入注塑机的料斗,将料筒加热到指定的温度,将注塑机的喷嘴对准热流道的浇口套,在注塑压力的作用下高温塑料熔体流过热流道板,再通过热流道的点浇口进入模具型腔,待塑料熔体充满整个型腔,这时注塑压力转换为保压压力;待冷却时间到后,注塑机开模取出产品,最后合模进行下一次的成型。

4.结论

根据电瓶壳体内部结构深长,外部四周多侧凸多加强筋的结构特征,设计了一副一模一腔的单分型面模具,采用多点式的热流道浇注系统。1)侧壁结构在定模侧采用四个大滑块结构抽芯,满足塑件的成型要求,能够使产品顺利脱模。2)为了避免产品内部填充不满以及排气的问题,采用了七点式的热流道浇注系统,并在每个模仁镶块中开设了排气槽,有利于产品成型时空气的顺利排出。3)针对模具的结构,对冷却水路进行了精确的计算与模拟,使产品成型后尺寸稳定,符合要求。4)运用UG分模设计,产品数据化分析更加准确,对整副模具的合理综合设计,模具实际大批量投产后,电瓶盒体生产顺利,尺寸结构稳定,生产效率较高,为结构类似产品的模具设计提供了很好的参考。

参考文献

[1]杨志红,海争平.电动汽车电池盖多面及双层滑块脱模机构注塑模设计[J].塑料,2017,46(2):98-101.

[2]许傲,黄力.医用接插头前模四面抽芯脱模注塑模具设计[J].塑料.2017,46(2):110-113

[3]杨素华,肖国华,卞平.轴套盖内环槽抽芯机构及注塑模具结构设计[J].中国塑料,2017,31(11);130-136。