增强-染色复合改性速生杨木的研究

2022-05-16赵学峰

赵学峰

摘要:本实验以增强-染色复合改性MUF真空-加压浸渍速生杨木,提高其物理性能,检测耐光色牢度,结果表明:经自制改性MUF与染料真空加压浸渍处理,天然干燥材和窑干材抗弯强度分别提高22.66%和40.55%,抗压强度分别提高44.18%和54.67%,密度分别提高59.18%和72.07%。复合染色剂的优化工艺是以木材處理方法为缺氧高温处理,真空时间为40min,加压时间为4.5h,固含量为20%。

关键词:速生杨木;MUF浸渍增强染色工艺;物理性能;色牢度

Abstract:In this study, of fast-growing poplar wood impregnated by reinforced-dyeing compound modified MUF through vacuum-pressure treatment to improve its physical properties and test the color fastness to light. The results showed that under strengthening-dyeing-combined of poplar wood, MOE of natural dried specimens and kiln dried specimens increased by 22.66% and 40.55%, the compressive strength increased by 44.18% and 54.67%, and the density increased by 59.18% and 72.07%, respectively. The optimized process is that using anoxic high temperature treated wood under condition of the vacuum time is 40min, the pressurization time is 4.5h, and the solid content is 20%.

Keywords: fast-growing poplar; MUF impregnation and dyeing process; physical properties; color fastness

随着我国禁止天然林采伐和国际木材价格上升,人工林资源越来越得到重视,且发展迅速。而我国森林面积的36%为人工林,占全国森林资源储蓄量的17%,占世界人工林总面积的1/4。人工林生长快,价格低,具有大规模生产高附加值复合材的潜能。然而,人工林木材密度小、强度低、尺寸稳定性差、易腐朽,生产当中产生诸多问题。浸渍和染色是木材改性的重要途径。通过浸渍处理可以提高杨木的密度、抗压强度、抗弯强度等性能。本研究以人工林速生杨木为研究对象,采用自制抵低甲醛水溶性树脂型改性剂MUF与酸性染料制的增强-染色改性剂通过真空加压浸渍处理,探讨不同配方MUF浸渍液对杨木力学性能、耐光色牢度的影响。

1 材料与方法

1.1 材料

主要材料:速生大青杨(Populus ussurien.sis):缺氧高温处理材,窑干材、天然干燥材、素材,购自敦化市林业局。自制改性三聚氰胺脲醛树脂,染料:酸性大红G,酸性湖蓝D购自北京广春染料厂。

1.2 仪器

主要仪器设备见表1。

1.3 方法

1.3.1 三聚氰胺改性脲醛树脂(MUF)胶的制备

增强-染色复合改性剂的调制:向装有搅拌器、温度计、冷凝器和滴液漏斗的四口烧瓶中加入37%甲醛谁溶液,用10%氢氧化钠谁溶液调PH=8~9。加入三聚氰胺,搅拌下升温60℃,控温至60℃~65℃,待三聚氰胺完全溶解后,保温反应至有沉淀产生,继续反应60min。加入甲醇和过氧化氢,反应60min后降温至40~50℃,用硫酸调PH=2~3,反应至物料全部溶解后在保温30min。用10%的氢氧化钠调PH=8~9,升温60℃,减压蒸馏出过量甲醇,加入去离子水稀释产物至60%,过滤得水溶性树脂型增强改性剂MUF,检测其粘度适合做实验的改性剂。

1.3.2 浸渍处理

将染料混入改性树脂稀释成质量分数为20%、30%、40%(黏度为15mPa.s、30mPa.s、40mPa.s)的树脂溶液,采用真空(-0.1MPa,时间30min、40min、50min)→吸药→卸真空→加压(1.0MPa,时间1.5h、3.0h、4.5h)→卸压工艺分别对人工林杨木进行真空加压浸渍处理,得到改性材,将浸渍处理后的试件进行人工干燥,调制含水率10%,再用平板硫化机压制厚度为20mm。

1.3.3 测试与分析

1.3.3.1 物理力学性能分析

根据 GB /T 1936. 1—2009《木材抗弯强度试验方法》、GB /T 1936. 2—2009《木材 抗弯弹性模量测定方法》、GB /T 1935—2009《木材顺纹抗压强度试验方法》、等标准,检测其抗弯强度、抗弯弹性模量、抗压强度,使用剖面密度仪试测定木材的剖密度。

1.3.3.2 耐光色牢度测定

采用ATLAS氙灯光老化机,进行50h的紫外光照射试验,通过CM-2500C色彩色差仪,分别测定氙灯光照射前后的材色参数(亮度(L*)、红绿指数(a* )和黄蓝指数(b*)),计算光照前后的变化量,即:明度差(∆L*)、红绿指数差( ∆a*)、黄蓝指数差(∆b*)和总色差(∆E*);每片测5个点,取统计平均值。采用MG-268光泽度仪,分别测定氙灯光照射前后的光泽参数,采用20°,60°,85°三种测量方式,测量点大小分别为20°:10mm×10 mm;60°:9mm×15mm;85°:5mm×38mm,测量范围分别为20°:0.0~2,000GU;60°:0.0~1,000 GU;85°:0.0~160 GU(单位GU),计算光照前后的光泽度差。

2 结果与分析

2.1物理力学性能

杨木素材、缺氧高温处理材、天然干燥材、窑干材的基本物理力学性能见表2。与未处理材相比,天然干燥材和窑干材抗弯强度分别提高22.66%和40.55%,抗压强度分别提高44.18%和54.67%,抗弯弹性模量提高36.90%和63.10%。天然干燥材和窑干材与未处理材相比,密度分别提高59.18%和72.07%,而最大表密度分別达到1.261 g/cm和1.351 g/cm。窑干材比缺氧高温处理材提高效果更明显。

2.2耐光色牢度

2.1 对木材材色指数数据分析

如果∆L*为正,说明试件明度变浅,反之,说明试件变深。如果Δa*为正,说明试件红增加(或者绿减少),反之,说明试件绿增加(或者红减少)。如果Δb*为正,说明试件黄增加(或者蓝减少),反之,说明试件蓝增加(或者黄减少)。L*,a*,b*颜色差异还可以用∆E*表示,∆E*被定义为样品的总色差,但不能表示出色差的偏移方向,∆E*数值越大,说明色差越大。

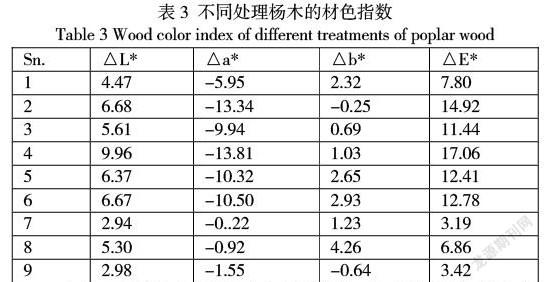

试件的材色指数经9组不同水平因素处理后变化明显,如表3所示,9组试件的明度差值∆L*都是正数,表明杨木试件氙灯光老化后的明度有所上升,试件红绿指数差值Δa*都是负数,表明杨木试件经过氙灯光老化后红色减少,9 组杨木试件的黄蓝指数差值Δb*除二组和九组都是正值,表明杨木试件经过氙灯光老化后大部分蓝色减少,复合改性杨木经过氙灯光老化总色差∆E*均在20 NBS以下,和表4中空白对照组比较,复合改性处理杨木的色差变化明显降低,提高了杨木的耐光色牢度。

在表4中对比水染组和空白组可发现,在木材处理方法相同的情况下,经过水染的木材色差变化降低明显;相同木材处理方法条件下,经过刷漆处理的试件比不经过刷漆处理的试件色差变化程度小;同样经过刷漆处理的水染组和空白组分别对比发现,水染与刷漆处理共同作用下色差变化相较于空白组下降非常明显,可知水染处理和刷漆处理对提高木材耐光色牢度作用明显。

注:人——木材处理方法为窑干燥

自——木材处理方法为天然干燥

碳——木材处理方法为缺氧高温处理

水——木材经过水染处理

白——除木材处理方法外其他因素为空白对照

漆——木材经过刷漆处理,保留一层漆膜

2.2对木材光泽指数数据分析

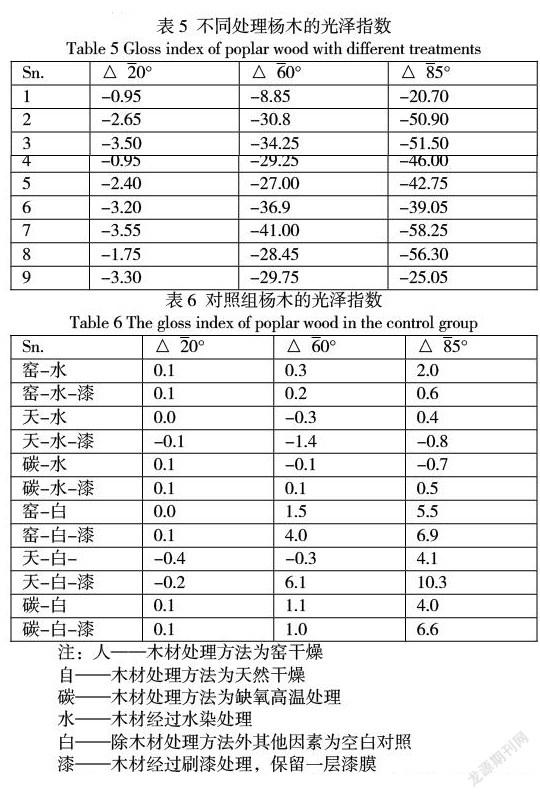

国家对材料光泽测定角度没有统一标准,但普遍采用60°,本实验分析也以60°为准,但对20°及80°的测量结果仍有记录。复合改性材的光泽性能经9组不同水平因素处理后,光泽指数变化明显,如表5所示,9 组复合改性材的光泽指数差∆60°均为负值,表明复合改性杨木经过氙灯光老化的光泽均有下降,和表6中空白对照组比较,复合改性处理杨木的光泽大幅度降低,处理改性后反而降低了杨木的耐光色牢度。

注:人——木材处理方法为窑干燥

自——木材处理方法为天然干燥

碳——木材处理方法为缺氧高温处理

水——木材经过水染处理

白——除木材处理方法外其他因素为空白对照

漆——木材经过刷漆处理,保留一层漆膜

由表6中对比水染组和空白组可发现,在木材处理方法相同的情况下,窑干和缺氧高温处理的试件水染组光泽提升不如空白组明显,天然干燥的试件水染组和空白组基本没有差距;水染组窑干和天然干燥经过刷漆处理的试件比未刷漆处理的试件光泽略有降低,而缺氧高温处理的试件无明显变化;空白组窑干和自然干燥经过刷漆处理的试件比未刷漆处理的试件光泽提高明显,而缺氧高温处理的试件无明显变化;对比经过刷漆处理的水染组和空白组发现,水染组的光泽比空白组普遍较低。

3 结 论

经自制改性MUF与染料真空加压浸渍处理,对人工林速生杨木进行改性,结果表明;天然干燥材和窑干材抗弯强度分别提高22.66%和40.55%,抗压强度分别提高44.18%和54.67%,密度分别提高59.18%和72.07%。四因素对复合改性杨木材色参数 L*、ΔE*的影响从主到次依次为:木材处理方法>真空时间>加压时间>固含量;对材色参数 a*的影响从主到次依次为:木材处理方法>加压时间>真空时间>固含量;对材色参数 b*的影响从主到次依次为:加压时间>木材处理方法>固含量>真空时间。若以总色差ΔE*为评价指标,则复合染色剂的优化工艺为木材处理方法为缺氧高温处理,真空时间为40min,加压时间为4.5h,固含量为20%。由水染组和空白组的光泽指数变化数据可发现,在不同木材处理方法条件下,水染处理和刷漆处理对试件光泽指数变化有一定规律可循,可将木材处理方法、水染处理和刷漆处理作为正交实验的水平因素做一次不同方向的耐光色牢度的研究。

参考文献

[1]人工林为林业可持续发展再铺新路[J].国土绿化,2018( 11) : 1.

[2]盛炜彤.关于着力提高人工林的森林质量问题[J].国土绿化,2017( 7) : 15-17

[3]周生威.封山育林的重要意义及措施的思考[J].黑龙江科技信息,2015( 24) : 266.

[4]吕建雄,徐 康,刘 元,等. 2014. 速生人工林杨木增强改性的研 究进展. 中南林业科技大学学报,34 ( 3) : 99-103

[5] 张仲凤.国产人工林木结构工程材多效层积增强研究[D].长沙: 中南林业科技大学,2013.

[6] 殷亚方,姜笑梅,吕建雄,等.我国桉树人工林资源和木材利用现状[J].木材工业,2001,15( 5) : 3-5.

[7] 陈泽君,王勇,马芳,等.高温热处理对人工林杨木物理力学性能和尺寸稳定性的影响[J].中南林业科技大学学报, 2012,32( 6) : 142-145.

[8] 侯俊峰,周永东.木材热压干燥研究现状与应用前景[J].世界林业研究,2017,30( 6) : 41-45

[9]杨晓飞,韩英磊. 2011. 杨木资源的高效利用. 木材加工机械,22 ( 5) : 36 - 38.

[10]岳孔,卢晓宁,刘伟庆. 速生杨木 PF 浸渍增强机理及力学性 能可靠性分析[J]. 南京林业大学学报( 自然科学版) ,2010, 34( 4) : 49-51.

[11]YU X,SUN D,LI X. Preparation and characterization of urea- formaldehyde resin-sodium montmorillonite intercalation-modified poplar [J]. Journal of Wood Science,2012,57( 6) : 501-506.

[12]柴宇博,刘君良,孙柏玲,等. 三聚氰胺脲醛树脂复配硼化物 改性杨木的性能[J]. 木材工业,2015,29( 3) : 5-9.

吉林省科技发展计划项目(20180201008NY).